Фрейзер по дереву своими руками видео

Как сделать фрезер своими руками из болгарки?

Настоящим мастеровитым людям постоянно не хватает инструментов. Спецстанки дороги и не всегда нужны в хозяйстве. Можно ли адаптировать имеющиеся агрегаты для создания принципиально новых? Один такой пример и рассмотрим. Изготовим очередное полезное приспособление — фрезер своими руками из давно и успешно работающей болгарки, не нарушая ее функциональности.

Необходимые инструменты

Производство не требует чего-то особенного. Подготовим для работы необходимые материалы и инструмент:

- Небольшая болгарка с кругом 125 мм;

- Обрезок двутавра 180 мм длиной 20—25 см, либо лист железа толщиной 5 мм;

- Отрезной диск;

- Зачистной диск;

- Корд-щетка на УШМ с металлическим ворсом;

- Мел;

- Тиски;

- Круглая коронка диаметром 40 мм для высверливания отверстий;

- СОЖ эмульсия;

- 10 см квадратной трубы 25*25 мм и 50см профиля 20*20 мм;

- 2 удлиненных гайки и 2 обычных диаметром 8 мм, 2 болта 8*40 мм;

- Кусок листового железа толщиной 1—1,5 мм;

- Патрон для дрели 1,5—13 мм с резьбовым соединением;

- Метчик М14;

- Зажимные болты с барашками 8*20 мм — 2 шт., 2 гайки на 8 мм.

- Сверла на 8 и 10 мм;

- 2 болта 8*10 мм.

Как сделать фрезер

Для изготовления переносного фрезерного станочка по дереву и фанере надо не так много запчастей и инструментов. За основу берем любимую болгарку, собираем для нее крепление с подошвой. На этом креплении она двигается вертикально вверх-вниз, регулируя глубину погружения оснастки.

Сделать подошву

Подошву под самодельный ручной фрезер изготавливаем из листа железа толщиной около 5 мм, чтобы обеспечить жесткость конструкции. Хороший металл идет на изготовление балки двутавра, поэтому можно вырезать их нее центральную часть. Отрезав кусок размером около 12*25 см, тщательно его шлифуем корд-щеткой, зажав в тиски. По заранее сделанному лекалу размечаем мелом пластину для получения симметричного рисунка.

Зажав в тиски, прицеливаемся и аккуратно вырезаем металл отрезным диском, не выходя за размеченные контуры фигуры. Для доведения по разметке пригодится зачистной диск — он с легкостью справляется с 5 мм металлом. Как результат — аккуратно вырезанная деталь. Она будет надежной основой нашего аппарата.

Сделать крепление для болгарки

С помощью коронки надо высверлить отверстие диаметром 4 см в оставшейся части металлической пластины. Делается это перфоратором в режиме сверления. Металл достаточно толстый, поэтому, чтобы не «посадить» коронку, периодически подливаем СОЖ — смазывающе-охлаждающую жидкость. Это попросту эмульсия воды и масла. Деталь прижимаем струбциной. Работу проводим на деревянной подложке. Минута сверления и в руках толстая шайба с широкими полями, а в изделии — ровная дырка.

Очередное лекало со сложным рисунком. Это основание для крепления УШМ к нашему основанию. Отрезаем все лишнее и получается причудливая деталь. После обработки абразивом она принимает законченные черты. Подгоняем отверстие под выступающую неподвижную часть мотор-редуктора болгарки. Теперь это является основанием крепления. Запчасть дорабатываем, обрезая выступающие ненужные выступы.

Обрезаем на отрезном станке 2 тонкие трубки 20*20 мм, длиной по 25-30 см, чтобы влез патрон с длинной фрезой и достаточным расстоянием для регулировки высоты инструмента. В качестве салазок будет пара отрезков трубы 25*25 мм длиной по 3-5 см. В них с одной стороны следует просверлить отверстие диаметром 10 мм и приварить гайку на 8 мм. Теперь при закручивании болта салазки станут жестко контриться болтом-барашком с направляющей трубой.

Собираем на прихватках основные части конструкции:

- 2 направляющие 20*20 мм;

- 2 салазок 25*25 мм;

- конструкция крепления к редуктору болгарки.

Аккуратно обвариваем направляющие кронштейны, присоединяя намертво к подошве агрегата. Здесь главное — не перегреть тонкий металл трубки, иначе его поведет, и салазки не станут свободно передвигаться по направляющим.

Теперь надежно привариваем зажим УШМ к двум отрезкам труб, служащими для вертикального передвижения. Но полностью этот зажим станет работать полноценно только после изготовления фиксатора. Изготавливаем его следующим способом:

- Прорезаем посредине с образованием 5 мм промежутка;

- С одной стороны образовавшейся дуги привариваем удлиненную гайку, с другой – обычную. Тонкую гайку предварительно рассверливаем большим сверлом для свободного хода болта, зажав конструкцию в тиски. Теперь закручиваемый болт станет надежно фиксировать УШМ за выступающую часть редуктора в вертикальном положении. У нас готов узел передвижения инструмента.

Следующая процедура — подготовка ушей крепления под отверстия корпуса редуктора. Изготавливаются из тонкого металла 1—1,5 мм. Маркером рисуется удлиненный овал, с одной стороны высверливается отверстие под болт. Детали сгибается по диагонали в тисках осторожным постукиванием молотка. Нижняя часть уха приваривается к изготовленной конструкции фиксатора, верхняя прикручивается к корпусу редуктора.

Прикрепить патрон

Патрон берется самый обычный. Диаметр зажимаемого сверла или фрезера зависит от мощности движка болгарки и поставленных задач. Подойдет с разбегом зажима 1,5-13 мм. Единственный нюанс — резьбовая посадка патрона.

Скорее всего, ни диаметр отверстия, ни шаг резьбы не совпадут с таковым на болгарке. Подбираем метчик М14. Сразу накручиваем прижимную шайбу и убеждаемся в отсутствии люфта — шаг совпадает.

Нарезаем резьбу и накручиваем патрон на шпиндель болгарки. Как результат — готовое изделие для крепления фрезы.

Собрать изделие

Окрашиваем и высушиваем все детали сборки. Готовые запчасти собираем на болгарку, прочно зажимая редуктор в крепления:

- Надеваем крепеж на головку редуктора, прочно закручиваем. Соединяем дополнительно болтами с креплением для жесткости.

- Вставляем фрезу в патрон, прочно закрепляем.

- Устанавливаем основание и надеваем получившийся инструмент с салазками.

- Регулируем высоту инструмента болтами салазок.

Получился ручной фрезер по дереву своими руками. Теперь — испытания агрегата. Для него возьмем широкую доску или дерево-стружечную плиту. Разметив рисунок, устанавливаем полученную самодельную конструкцию основанием в начало рисунка. Для работы включаем инструмент в сеть, регулируем глубину погружения фрезы и передвигаем конструкцию по полю, повторяя нарисованную схему изделия.

Для лучшего позиционирования инструмента желательно вернуть на место родную ручку. Удлиняем болт ручки шпилькой и длинной гайкой. Теперь инструмент двигается двумя руками и перемещение на плоскости становится точнее.

С помощью такого приспособления можно отремонтировать мебель из ДСП, заново расфрезеровав отверстия в плите или обрезав размахрившуюся кромку.

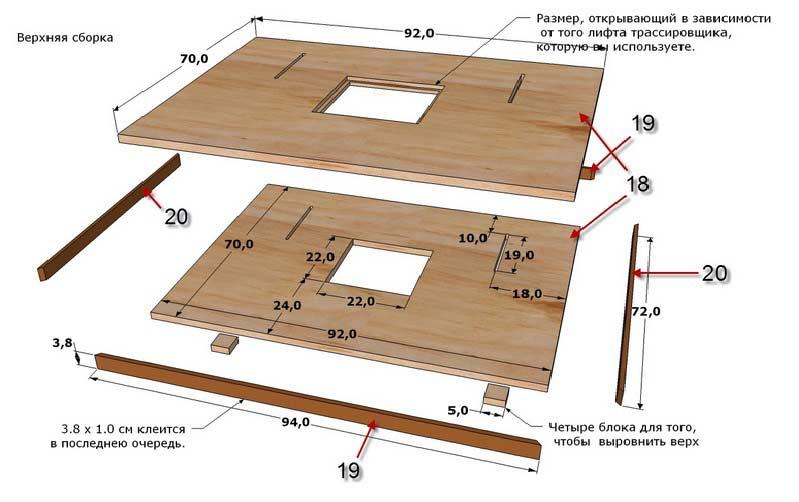

Можно пойти дальше и изготовить фрезерный станок из ручного фрезера. Главный его компонент – стол. Обычно изготавливается из фанеры или ДСП. Подошва ручного фрезера прикручивается болтами впотай к крышке стола.

Основные компоненты стола:

- Упорная доска (пластина) для ограничения сдвига перемещаемой детали. Смещается по вырезам, фиксируясь болтами к столу;

- Коробка для подключения пылесоса, соединенная с отверстием под фрезу;

- Передвижная рейка с упором для движения заготовки.

Лифт фрезера для станка можно модифицировать дополнительной установкой винтового домкрата.

Так, с помощью интернета и простейших материалов, изготавливается ручной фрезер. При необходимости можно сделать целый фрезерный станок для изготовления самодельных деталей из фанеры, дерева, ДСП и ремонта мебели.

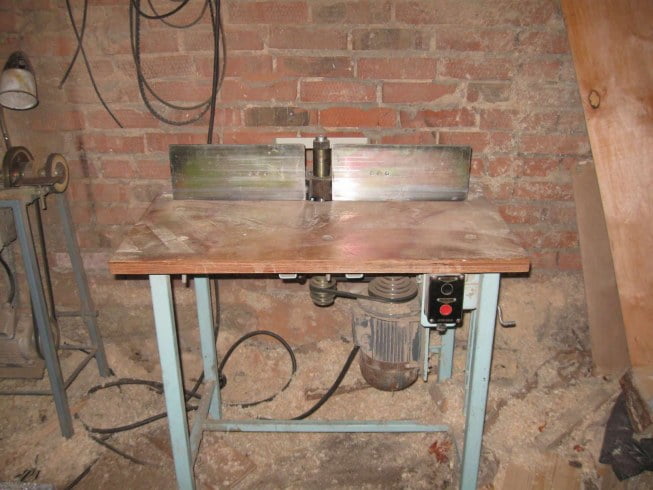

Самодельный фрезерный станок для дома

Что такое фрезерный станок, для чего он предназначен и какие его главные особенности?

Фрезерный станок — это металлорежущий и деревообрабатывающий станок.

Фрезерный станок по дереву служит для переработки при помощи металлообрабатывающего инструмента (фрезы) тонких, усложнённых плоскостей, зубчатых колёс и подобных объектов.

Также этот станок за небольшой период времени может очень быстро обработать любой пиломатериал в очень больших объёмах.

Фрезерный станок для дома

Деревообрабатывающий станок довольно дорогое удовольствие, если приобретать его прямо с завода, поэтому мало кто мог бы его себе купить. Но если посмотреть на другую «сторону медали», то иметь фрезерный станок дома довольно рентабельно. По этой причине зачастую многие обычные люди, работающие на данных станках и мастера, с большим стажем работы приходят к пониманию того что: «Нужно сделать фрезерный станок самому, своими руками!» и они правильно мыслят, ведь это вполне возможно и не так уж сложно.

Какими знаниями нужно владеть для того, чтобы соорудить фрезерный станок по дереву своими руками?

Люди, имеющие опыт со станками дают рекомендацию: Нужно сначала узнать, из чего сконструированы эти станки, понять схему фрезерного станка, прежде чем приниматься за сборку.

Фрезерный станок характеристики

Существует множество разных установок. Начиная от самых простых до самых сложных. Для домашних условий хватит обычной установки с зафиксированным положением, имеющая возможность ручной разборки, регулировки и переустановки металлообрабатывающего инструмента (фрезы).

Детали фрезерного станка

Детали фрезерного станка

Для того чтобы соорудить обычную установку, обязательно надо узнать из чего она состоит, её основные компоненты и приниматься за работу, основываясь на схемах строения домашнего фрезерного станка.

Устройство фрезерного станка:

Столешница

Станина

Мотор

Фреза

Станина – это фундаментальная часть всей системы. Станина не должна расшатываться, она должна быть крепкой, иметь хорошую подпорку.

Куда крепится станина?

Зачастую станина крепится на пол помещения при помощи металлического крепления.

Не так часто можно встретить, когда станину устанавливают, не закрепляя её. В данном случае фиксирование появляется из-за собственного веса аппарата. Если нужен станок, на котором будет выполняться лёгкая работа по дереву, то в таком случае можно обойтись без крепления. Получится своего рода ручной фрезерный станок.

Ручной фрезерный станок

Ручной фрезерный станок

Без крепления работа будет быстрой и супер мобильной.

Столешница – это 2-й по важности компонент в данном сооружении. Главная характеристика – это её размер.

Куда крепят столешницу?

Столешницу крепят к станине. Также она обязана обладать горизонтальной, ровной поверхностью.

На столе для фрезерного станка не должны находиться: сучки, зазоры, с краю должен быть ограничитель под видом деревянной или металлической планки. С боку делаются отверстия для установки металлообрабатывающего инструмента (фрезы).

Металлообрабатывающий инструмент (фреза)

Закреплённую фрезу устанавливают таким образом, чтобы ось вращения была расположена в вертикальном положении. Обрабатывая пиломатериал, важно проводить его при горизонтальном направлении по ограничителю с отверстием. Если нужно обработать доски или брусья, очень важно иметь возможности замены и регулировку размещения фрезы по высоте. Чтобы это сделать нужно использовать один из 2-х вариантов:

Вариант 1. Если закрепить столешницу на станине, то получится подвижная столешница. Данный вариант не очень практичный, но вполне осуществимый.

Вариант 2. Закрепить металлообрабатывающий инструмент (фрезу) на подвижный объект, который будет прикреплён к станине, также можно применить винтовой подъёмник под видом подъёмной системы, либо любой другой регулирующий механизм.

Мотор фрезерного станка

Мотор широко универсального фрезерного станка нужно расположить рядом с фрезой и подсоединить к ней.

Установить его можно несколькими способами:

- Расположить под столешницей

- Расположить над столешницей

В 1-ом способе мотор нужно укрепить снизу к станине. В таком случае не потребуется повышать размеры деревообрабатывающего станка.

2-й способ. В этом случае станину нужно закрепить выше столешницы, также нужно расположить на ней крепления для мотора.

Если нужен более сложный токарно фрезерный станок, то при желании можно подобрать и другие расположения металлообрабатывающего инструмента (фрезы) и двигателя. Пример: сначала оборудовать горизонтальный фрезерный аппарат, однако перед этим нужно заранее подготовить чертёж фрезерного станка.

Также в целях безопасности важно будет провести электричество к мотору и надёжно зафиксировать, потому что, когда пойдёт сильная вибрация на не закреплённых замках, то при больших и мощных витках двигатель способен вылететь из аппарата, так как крепления имеют большую вероятность сильно повредиться из-за огромной перегрузки.

Когда будет идти этап подключения к эл.питанию, то нужно полагаться на стандартное напряжение электробытовой сети в 22O B.

Фрезеровщики – специалисты советуют никак не менять обмотку двигателя, так как в данном случае это не увеличит коэффициент полезного действия (КПД), очень велика вероятность, что снизит.

Безопасность домашнего фрезерного станка

Для того, чтобы гарантировать защищённость, необходимо помимо оснащения с ограничителями, привести к рабочей поверхности хорошее освещение.

С целью производительной деятельности при обработке на фрезерных станках, мотор необходимо применять конкретной мощности:

0.5 Киловатт – данная мощность самая наименьшая, она позволяет убирать наружный слой с древесины, шкурить, либо подбирать прорезь;

До 1.5 Киловатт – аппараты, имеющие данную мощность, дают возможность осуществлять наиболее углублённое обрабатывание пиломатериалов, также такая мощность с лёгкостью подходит для ежедневного использования.

2.5 Киловатт — это самый наилучший тип мощности, так как такой аппарат сумеет держать полную работоспособность, совмещать любые фрезы с разными конфигурациями, либо объёма, однако такие мощные аппараты используются только лишь специалистами, по этой причине начинающим устанавливать данный двигатель не советуют.

Самодельный фрезерный станок видео

Когда самодельный фрезерный станок для дома будет изготовлен и установлен, то при аккуратном его использовании у любого специалиста на все 100% будут любые необходимые материалы, которые точно сделают работу как минимум удобной.

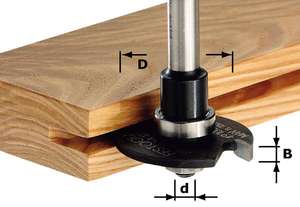

Уроки работы фрезером по дереву: нарезка шипов, выборка паза

Ручной фрезер — это универсальный механический инструмент в домашней мастерской. Чтобы правильно им пользоваться, необходимо получить основные уроки работы фрезером по дереву. На рынке много фрезеров китайского производства, все они одинаковой конструкции и отличаются только мощностью двигателя. Специалисты рекомендуют приобретать более мощный инструмент, так как перечень выполняемых работ значительно расширится. Мастер сможет вырезать узор, делать выборку под четверть, нарезать шипы и выполнить другие операции, связанные с изготовлением мебели.

Ручной фрезер — это универсальный механический инструмент в домашней мастерской. Чтобы правильно им пользоваться, необходимо получить основные уроки работы фрезером по дереву. На рынке много фрезеров китайского производства, все они одинаковой конструкции и отличаются только мощностью двигателя. Специалисты рекомендуют приобретать более мощный инструмент, так как перечень выполняемых работ значительно расширится. Мастер сможет вырезать узор, делать выборку под четверть, нарезать шипы и выполнить другие операции, связанные с изготовлением мебели.

Творчество без границ

Фрезерное оборудование незаменимо при обработке древесины. С его помощью можно превратить деревянную заготовку в изящное декоративное изделие. Это оборудование чаще всего используют профессионалы, но и любители с опытом тоже смогут его освоить. Использование механизмов — задача не из лёгких, поэтому прежде чем приступить к работе с их применением, необходимо обеспечить себе комфорт и безопасность. Очень важна организация рабочего места. Домашний мастер должен помнить о том, что во время работы есть вероятность повреждения не только фрезы или механического устройства, но и здоровья.

Деревообработка — это не только работа за станком, но и подготовка рабочего места, планирование последовательности выполняемых работ. Прежде чем начать фрезерование, нужно подобрать подходящий тип фрезы для конкретной задачи, с учётом её формы и размера. Следует подобрать скорость работы машины и глубину резки и не забывать о том, что обрабатываемый материал необходимо надёжно прикрепить к столу.

В зависимости от конкретного типа фрезерного устройства правила их использования во многих аспектах разные. На сегодняшний день широко используются вертикально-фрезерные машины, в которых шпинделя расположены над рабочим столом. Они отлично зарекомендовали себя при такой операции, как фрезерование по дереву при обработке краёв полок и круглых столешниц, изготовлении паза, выполнении соединения деревянных деталей. При обработке круглых конструкций незаменимым дополнением является специальный циркуль с опорной пластиной, который обеспечивает точность обработки.

Работая с фрезером, необходимо научиться вести его спокойно, плавными движениями. Ключевым моментом является правильное и безопасное перемещение обрабатываемого материала. Нельзя это делать слишком медленно, поскольку на древесине могут появиться пятна от ожогов, что может привести к повреждению материала.

Работая с фрезером, необходимо научиться вести его спокойно, плавными движениями. Ключевым моментом является правильное и безопасное перемещение обрабатываемого материала. Нельзя это делать слишком медленно, поскольку на древесине могут появиться пятна от ожогов, что может привести к повреждению материала.

Сколы появляются при выполнении фрезерных работ по дереву против направления волокон древесины. За один проход надо выполнять фрезерование на глубину до 8 мм, некоторые модели дают возможность настройки с точностью до 0,1 мм. Глубокие пазы и четверти нужно фрезеровать в несколько проходов.

Обработка деревянных деталей

Первое чему нужно научиться — правильно выставлять глубину фрезерования. Для этого необходимо установить нулевую точку. Жёстко установить ее невозможно, потому что при каждой смене фрезы она меняется. Нулевая точка — такое положение инструмента, когда конец фрезы касается материала и фиксируется специальным устройством, которое называется фиксатор.

Первое чему нужно научиться — правильно выставлять глубину фрезерования. Для этого необходимо установить нулевую точку. Жёстко установить ее невозможно, потому что при каждой смене фрезы она меняется. Нулевая точка — такое положение инструмента, когда конец фрезы касается материала и фиксируется специальным устройством, которое называется фиксатор.

Необходимо обратить внимание на то, что каждый фрезер имеет различное положение при фиксировании. Для контроля глубины погружения режущего инструмента в тело материала используется упорный штифт с нанесённой шкалой грубой настройки.

При фрезеровании торцевой фрезой сила противодействия от силы резания уводит фрезер в сторону. Чтобы этого не случилось, нужно использовать параллельный упор. Процесс фрезерования выглядит следующим образом. Установить фрезу по разметочной линии, зафиксировать положение упора специальным винтом. Выставить глубину фрезерования и включить машину. Если параллельный упор установлен с левой стороны, тянуть фрезер нужно на себя, когда с правой стороны — от себя.

Для того чтобы выбрать четверть на брусе, нужно установить режущую кромку фрезы по самому краю, зафиксировать, установить глубину четверти, включить фрезер и тянуть его на себя (если упор на левой грани бруса). Фрезерование поверхности узких брусков имеет свою особенность. Проблема заключается в том, что на узкой стороне заготовки фрезер удержать очень трудно. Если он качнётся во время работы, паз получится неточный.

Чтобы избежать этой проблемы, брусок нужно зажать струбциной, параллельно положить точно такой по размеру брусок. Тогда фрезерная машина приобретет две точки опоры и шататься не будет.

Работа ручным фрезером способна заменить работу строгального станка. Для этого понадобятся несколько приспособлений к фрезерному механизму. Выглядит он следующим образом: на две одинакового размера рейки закрепить фрезерный механизм и использовать его как строгальный станок, где вместо вала установлена фреза большого диаметра.

Полезные самоделки своими руками

Для того чтобы сделать что-нибудь полезное, например, шкатулку необязательно иметь целый арсенал сложного оборудования и дорогостоящего инструмента. Можно обойтись минимумом инструментов и механизмов. Для выполнения столярных работ понадобятся:

фрезер;

фрезер;- электрический лобзик;

- шлифовальная машинка;

- несколько струбцин;

- набор фрез.

В качестве материала использовать можно абсолютно всё — например, обрезки паркетной доски, куски фанеры и отходы плиты ДСП, но обязательно с прямым углом. Для упрощения работы нужно сделать простенький фрезерный стол. Для обработки заготовок понадобится прямая пазовая фреза большого диаметра. Процесс выглядит примерно так. На самодельном столе построгать торцы обрезков паркетной доски. Разметить боковины шкатулки и при помощи лобзика убрать всё лишнее.

Полученные заготовки необходимо обработать рейсмусом, чтобы выдержать размер всех боковин. При отсутствии рейсмуса можно воспользоваться фрезерным столом. Для этого установить упор по размеру заготовки и двигать деталь между упором и вращающейся фрезой по направлению к себе. Следующую операцию по калиброванию боковин по длине выполнить лобзиком.

Соединить боковины между собой можно на ус. Для этого нужно фрезеровать торцы боковин конической фрезой с углом в 90 градусов. Сделать это можно с помощью фрезера. Таким образом, торцы боковин имеют одинаковые скосы в 45 градусов. Далее нужно сделать пазы в боковинах для донышка. Для этого применяется торцевая фреза диаметром 6 миллиметров, равная толщине фанеры. Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Соединить боковины между собой можно на ус. Для этого нужно фрезеровать торцы боковин конической фрезой с углом в 90 градусов. Сделать это можно с помощью фрезера. Таким образом, торцы боковин имеют одинаковые скосы в 45 градусов. Далее нужно сделать пазы в боковинах для донышка. Для этого применяется торцевая фреза диаметром 6 миллиметров, равная толщине фанеры. Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Ящик для инструментов

Для того чтобы изготовить ящик для инструментов, необходимо укрепить столярное соединение боковин, вставив дополнительные шипы. Операция называется нарезка шипов ручным фрезером. Выполнить её вручную очень сложно, поэтому нужно изготовить несложное приспособление — фрезерный стол. Принцип его изготовления простой:

Собрать простой деревянный стол, состоящий из столешницы и ножек.

Собрать простой деревянный стол, состоящий из столешницы и ножек.- Снизу к столешнице прикрепить ручную фрезерную машинку, проделав в столешнице отверстие для выхода фрезы.

- Изготовить из толстослойной фанеры по размерам столешницы каретку с упорной планкой. В каретке прорезан паз для выхода фрезы.

Устройство для нарезки шипов в доске работает следующим образом. Разметить место фрезерования и, прижав доску к упорной планке, выполнять движение кареткой, направляя её на режущий инструмент. Полученное шиповое соединение деталей будет прочным и надёжным.

Как изготовить филёнку

Одна из наиболее часто выполняемых столярных операций — это изготовление филёнки. Оно выполняется специальной фрезой. Для качественного выполнения работы необходимо к столешнице фрезерного устройства изготовить простое приспособление. Для этого понадобится толстослойная фанера размером 500 х 300 х10 миллиметров. Для выхода фрезы вырезается отверстие диаметром 100 миллиметров. К столу струбцинами крепится параллельный упор. Фреза выставляется с учётом расстояния от поверхности стола до острой кромки режущего инструмента в один миллиметр. Обрабатываются последовательно все стороны заготовки. Толщина филёнки регулируется подъёмом фрезы.

Одна из наиболее часто выполняемых столярных операций — это изготовление филёнки. Оно выполняется специальной фрезой. Для качественного выполнения работы необходимо к столешнице фрезерного устройства изготовить простое приспособление. Для этого понадобится толстослойная фанера размером 500 х 300 х10 миллиметров. Для выхода фрезы вырезается отверстие диаметром 100 миллиметров. К столу струбцинами крепится параллельный упор. Фреза выставляется с учётом расстояния от поверхности стола до острой кромки режущего инструмента в один миллиметр. Обрабатываются последовательно все стороны заготовки. Толщина филёнки регулируется подъёмом фрезы.

Используя ручной фрезер, очень просто создать мебельный фасад на дверках. Для этого потребуются фигурная торцевая фреза, копировальная втулка и шаблон из фанеры. Технологический процесс очень простой:

- прикрепить шаблон к заготовке, применяя тонкие гвоздики;

- установить и зафиксировать глубину погружения фрезы в древесину;

- установить копировальную втулку на фрезерный механизм;

- фрезерную машинку, прижимая к шаблону, вести по его контуру.

В результате получается аккуратный рисунок мебельного фасада.

Дёшево и сердито

Резьба по дереву — это всегда красиво, богато и дорого. Этим занимаются талантливые люди, художники или скульпторы. Но есть такие способы резьбы, которыми может заниматься любой человек. Например, вырезать узоры ручным фрезером по дереву очень легко. Работа выполняется торцевой фрезой малого диаметра по контуру рисунка. Для этого нужно подобрать доску твёрдой породы, прибить трафарет, вырезанный из картона, и фрезеровать по шаблону.

Резьба по дереву — это всегда красиво, богато и дорого. Этим занимаются талантливые люди, художники или скульпторы. Но есть такие способы резьбы, которыми может заниматься любой человек. Например, вырезать узоры ручным фрезером по дереву очень легко. Работа выполняется торцевой фрезой малого диаметра по контуру рисунка. Для этого нужно подобрать доску твёрдой породы, прибить трафарет, вырезанный из картона, и фрезеровать по шаблону.

Для работы подойдёт фрезерная машинка любой мощности. Желательно, чтобы она была лёгкая и удобная, тогда проще будет копировать рисунок. Поэтому не нужно заморачиваться, какой выбрать фрезер для начинающих, главное — подобрать фрезы диаметром от 2 миллиметров. При работе нужно проявить усердие, чтобы ровно пройти тонкой фрезой по контуру рисунка и не сломать её. Следующий шаг — углубление фона, для этого применяется фреза-флажок большого диаметра.

Опасные факторы

Фрезерные станки требуют соблюдения полной безопасности и высокой квалификации работника. При применении электрических машин могут произойти несчастные случаи, вызванные выбросом материала при фрезеровании. Поэтому исполнитель работ должен иметь специальную рабочую одежду.

Фрезерные станки требуют соблюдения полной безопасности и высокой квалификации работника. При применении электрических машин могут произойти несчастные случаи, вызванные выбросом материала при фрезеровании. Поэтому исполнитель работ должен иметь специальную рабочую одежду.

Если в процессе фрезерования выделяется сильная пыль, нужно иметь защитные очки. Максимальную безопасность в этой ситуации предоставляют специальные струбцины и тиски, эффективно удерживающие заготовку, предотвращая её выброс. Нельзя руками удерживать заготовку в зоне вращения фрезы или непосредственно касаться вращающегося инструмента. Необходимо применять специальные прижимные приспособления для продвижения детали во время фрезерования.

Фрезерный станок по дереву своими руками

Уверен, что большинству людей приходилось хотя бы раз иметь в быту дело с древесиной. Для простейших работ у каждого хозяина имеется пила или ножовка по дереву, но этим инструментом можно лишь резать материал.

Однако собственнику частного дома часто приходится делать и более сложные работы, чем простой раскрой древесины ножовкой. Поэтому рачительному хозяину, который привык все делать самостоятельно, всегда пригодится устройство для выполнения фрезеровочных работ по дереву.

Сегодня рынок предлагает большое количество самых разнообразных инструментов и можно приобрести простейшее фрезеровочное оборудование примерно за 17 000-21 000 рублей. Однако недорогие модели имеют и свои недостатки, да и не всех устроят функциональные возможности такого оборудования.

Поэтому неплохим решением будет самодельный агрегат для фрезерования древесины, собрать который может любой мастер даже с минимальным опытом обращения со слесарным инструментом. К тому же в интернете имеется довольно много чертежей и инструкций.

Выбор фрезера

Пример: фрезер, прикрепленный снизу.

Существует несколько видов фрезера, поэтому прежде чем приступать к изготовлению станка, стоит определиться, для каких целей будет использоваться станок.

Поскольку для работы со сложными заготовками необходим мощный и высокооборотистый фрезер, большинство умельцев советует выбирать оборудование с автостабилизацией и ручной регулировкой шпинделя.

Большим удобством в работе отличаются устройства, оснащенные системой плавного пуска и быстрой остановки. Большим преимуществом считается, если можно заменять щетки электродвигателя не разбирая корпус оборудования.

Такому фрезеру будет рад любой умелец. В большинстве инструкций не рекомендуется использовать оборудование «вверх ногами». Как правило, подобное ограничение не имеет обоснований и его можно не соблюдать.

Рекомендация! Для самодельного оборудования стоит выбирать двигатель мощностью не менее 2 000 Вт, чтобы была возможность работать практически со всеми породами древесины.

Подбор материалов и комплектующих

Фрезерный станок для домашней мастерской, как и для производства, состоит из следующих основных элементов:

- станина;

- столешница;

- устройство, приводящее фрезу в действие (дрель или электродвигатель).

Станина

Важной частью фрезерного станка является станина, поскольку именно на ней крепятся все остальные элементы оборудования. Рама должна быть очень надежной и в состоянии

Станина фрезерного станка.

выдерживать большие динамические нагрузки. Для изготовления станины лучше всего использовать металл. Оптимальнее всего использование квадратной или прямоугольной трубы или массивного уголка. Это обусловлено тем, что:

- можно не задействовать сварку и использовать болтовое соединение. К тому же разборная модель удобна, особенно в случаях, если ее придется на время перемещать в другое место или просто выносить из мастерской на время ремонта помещения;

- станок собирается не одноразового применения. Опоры стола можно сделать регулируемыми, что упростит настройку станка по горизонтали в любом месте с незначительным уклоном поверхности, что очень важно при работе с таким оборудованием.

Габариты особо не имеют значения, все зависит от того с насколько большими заготовками предполагается работать. Главное чтобы рама была прочной и устойчивой.

Столешница

Схема самодельной столешницы.

Если для изготовления рамы лучшим материалом считается металл, то для столешницы, как раз наоборот, необходимо использовать древесину или материалы на ее основе. Для столешницы можно использовать:

- строганную доску;

- многослойную фанеру;

- плиты ДСП, ОСБ или МДФ.

При выборе материала следует ориентироваться на специфику дальнейшего использования станка. В соответствии с этим выбирается тип материала и его толщина.

Поверхность столешницы должна иметь гладкую поверхность, иначе не удастся добиться точности фрезерования. Также нужно исключить вероятность возникновения царапин на обрабатываемой детали. Получить ровную поверхность рабочей поверхности можно следующими способами:

- облицовка пластиком;

- тщательная подгонка строганных досок;

- обшивка железом.

Электрооборудование

Как уже говорилось, существует много конструкций фрезерного станка. Соответственно для вращения фрезы можно использовать готовый фрезер заводского производства, электродвигатель или ручную дрель. При использовании в станке электромотора в первую очередь следует определиться с его типом:

Асинхронный

Неприхотлив в эксплуатации и дает возможность использовать большие фрезы. К недостаткам можно отнести шумную работу, но насколько это важно для деревообработки. решать каждому мастеру индивидуально.

Коллекторный

Является наиболее доступным вариантом, но сильно изнашиваются щетки электродвигателя. Степень изнашиваемости зависит непосредственно от интенсивности эксплуатации оборудования.

Не последнюю роль играет и мощность используемого электродвигателя:

- до 500 Вт. Станок с маломощным электромотором пригоден для поверхностной обработки древесины. Можно также выполнять выборку пазов, но лишь небольшими фрезами и в мягких породах дерева;

- до 1 200 Вт. Оборудование с электромотором такой мощности более универсально и на нем можно выполнять даже глубинную обработку древесины. Обычно для бытовых нужд электродвигателя на 1.2 кВт хватает;

- до 2 000 Вт. В принципе это уже оборудование, на котором можно работать с любой древесиной и фрезами. На таком станке можно обрабатывать пластиковые детали и даже алюминий.

Электропитание

Обычно для домашнего фрезерного станка используют электродвигатели, работающие отправлено обычной сети 220В. С монтажом и подключением данного оборудования проблем не возникает.

А, вот с трехфазными моделями дело обстоит иначе. Необходимо решить для себя, стоить проводить отдельную линию для станка или нет. Однако если к мастерской уже подведено трехфазное питание, то соответствующий асинхронный двигатель будет самым лучшим вариантом.

Высокая мощность, плавный пуск и мгновенная остановка — на таком станке можно эффективно работать практически с любыми видами древесины и выполнять самые различные операции.

Порядок сборки

Двигатель расположенный под столешницей.

Перед тем как сделать оборудование для фрезеровки работ по древесине нужно определиться с расположением электродвигателя.

Многие считают, что лучше всего размещать его внизу под столешницей. На направленном вверх валу со специальным зажимным патроном и крепится та или иная фреза.

В этом случае с изнаночной стороны столешницы монтируется монтажная пластина с круглым вырезом, к которой крепится электродвигатель станка. Можно конечно использовать ременную передачу, но это только усложнит конструкцию.

Также можно расположить двигатель горизонтально. Вполне возможно, что кому-то такой вариант будет предпочтительнее.

Дополнительно

Не стоит забывать, перед тем как собрать станок, о грамотной схеме включения оборудования и защитных устройствах. Обязательно фрезеровочное оборудование должно быть оснащено следующими элементами:

- тумблер аварийного торможения;

- подсветка рабочей зоны;

- защитный кожух;

- пылесборник.

Во время работы с фрезеровочным оборудованием иногда возникает потребность в специальных зажимах, с помощью которых, например, можно закрепить на столешнице небольшую планку, выполняющая роль направляющей. Это довольно удобно, особенно когда нужно обработать тонкие или маленькие детали.

Установленные стационарно струбцины являются не самым лучшим вариантом. Согласитесь, что намного удобнее использовать съемные зажимы, которые легко переустановить в зависимости от выполняемой задачи.

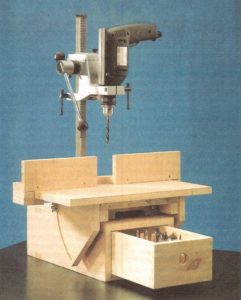

Фото: фрезер из дрели.

В том случае, если вы предполагаете заниматься созданием небольших деревянных поделок, то можно сделать фрезерный станок из дрели.

Она довольно легко может быть закреплена на специальном штативе (как на фото).Такая установка довольно компактна и ее можно легко перенести в любое место, к тому же она может использоваться и как сверлильный станок.

А можно разместить электродрель горизонтально. Это неплохой вариант если нужно снять фаску или выбрать пазы. Фреза зажимается в патроне и готова к работе, но область применения таких устройств довольно мала.

Заключение

Сейчас довольно много информации чтобы самостоятельно собрать несложный фрезерный станок по дереву. Создание более сложных устройств, например, с ЧПУ требует наличия знаний, опыта и проведения точных вычислений. Однако, на практике для выполнения бытовых задач такие конструкции практически не используются, поскольку это почти полупрофессиональное оборудование и поэтому оно даже не рассматривалось.

Видео

Показан самодельный фрезерный станок в действии и непосредственно процесс его создания.

фрезер;

фрезер; Собрать простой деревянный стол, состоящий из столешницы и ножек.

Собрать простой деревянный стол, состоящий из столешницы и ножек.