Как определить качество сварного шва

Качество сварочных швов: определение и контроль

Содержание:

Как известно, если при возведении любого здания или при изготовлении металлоконструкций применяется сварка, то надежность и долголетие всего сооружения или отдельных металлоконструкций во многом зависит от того, насколько качественным является сварочный шов. Именно поэтому качество сварочных швов – это тот фактор, на который следует обращать самое пристальное внимание, а контроль того, насколько качественно выполнено сварное соединение, необходимо проводить всеми доступными в том или ином случае способами.

Как определить качество сварного шва?

Для того, чтобы определить, насколько качественно выполнено сварное соединение, необходимо обратить внимание на следующие нюансы:

- Посмотрите, насколько форма, размер и состав сварного шва соответствует поставленной задаче, применяемому способу сварки и нормативным актам, существующим в данной отрасли.

- Проверьте, нет ли в месте сварного соединения дефектов – как видимых снаружи, так и внутренних.

- Металл в месте сварного соединения и зоне, находящейся рядом со сварным швом, должен быть одинаково плотен и не иметь разрывов.

- Прочность металла в месте соединения необходимо проверить с помощью разнообразных тестов – он должен быть стойким к разрыву и ударам, особенно в том случае, если сварная конструкция будет эксплуатироваться при температуре ниже 0 градусов, но и при высокой температуре, которая может возникнуть при эксплуатации определенной металлоконструкции, металл не должен разрушаться. Кроме того, необходимо учитывать, что при эксплуатации металл в зоне сварного соединения может подвергаться и другим воздействиям – например, изгибу или растяжению.

От чего зависит надежность сварного шва?

Качество сварочных швов, а следовательно, и их надежность зависит от нескольких факторов:

- Большое значение имеет то, насколько качественным является тот металл, который подвергается сварке.

- Материалы, которые используются при проведении сварочных работ, тоже должны отличаться высоким качеством. К таким материалам относится сварочный электрод или сварочная проволока, сварочный флюс, а также те газы, которые используются в качестве защитных.

- Кроме того, надежность сварного соединения зависит и от того, насколько правильно выбраны все материалы для ведения сварки.

- Особое внимание следует обращать и на выбор оборудования для ведения сварочных работ – оно также должно быть качественным и надежным.

- Выбор режима сварки – еще один фактор, который неизбежно влияет на надежность сварного соединения.

- Также очень важно правильно подготовить металл заготовок перед началом ведения сварки – зачистить поверхность металла, обработать кромки.

И конечно, нельзя забывать и о таком факторе, как квалификация самого сварщика – опыт человека, который выполняет сварное соединение не может не сказаться на качестве всех производимых им работ.

Правила ведения сварки.

От того, насколько сварщик правильно выполняет все этапы сварочных работ, во многом и определяет качество сварного соединения. Как известно каждому сварщику, многое в его работе зависит от длины дуги, но умение подобрать ее таким образом, чтобы соединение получалось максимально качественным – это дело времени и опыта. То есть, чем больше работает сварщик со сварочным оборудованием, тем лучше и быстрее он определяет необходимую длину дуги – в результате все его действия в данном случае доходят до автоматизма. Тем же, кто еще не обладает достаточным опытом, необходимо помнить – длина сварной дуги зависит от диаметра электрода, которым ведется сварка и составляет от 0,5 его диаметра до 1,1.

Кроме того, при ведении сварочных работ для того, чтобы добиться высокого качества сварного шва необходимо соблюдать и другие правила:

- Сварка может вестись в разных направлениях, в зависимости от поставленной задачи, типа сварки и удобства самого сварщика – слева направо или справа налево, от себя или к себе.

- Электрод должен быть наклонен под углом равным примерно 15 градусов в ту сторону, куда ведется шов.

- Ведение электрода по его оси позволяет поддерживать нужную длину дуги, а ведение его вдоль оси получаемого при сварке валика позволяет добиться высокого качества сварного соединения.

- При завершении сварного соединения дуга не должна резко обрываться – ее необходимо медленно вести до того момента, когда она оборвется сама.

Стоит отметить, что высокое качество сварочных швов чаще всего бывает недоступно человеку, который впервые столкнулся со сварочным оборудованием, насколько бы хорошо он не владел теоретическими знаниями, касающимися правил ведения сварки. Как правило, добиться высокого качества соединений помогает только опыт – то есть, как бы хорошо сварщик не знал, как правильно надо вести сварку, только практические навыки станут той основой, на которой и будет базироваться высокое качество всех проводимых им работ.

Как проверить качество и герметичность сварного шва трубы?

При строительстве протяженных трубопроводов образуется большое количество сварных соединений, от качества которых во многом зависит работоспособность системы. Дефекты сварного шва возникают из-за низкого качества труб, нарушения технологии сварки, недостаточной квалификации работника. Они приводят к ухудшению внешнего вида, снижению прочностных характеристик трубопровода, его долговечности. Могут быть поверхностными и внутренними, для выявления которых требуются специальные методы и оборудование. Чтобы проверить трубу на трещины и другие дефекты без нарушения целостности шва, применяют методы неразрушающего контроля.

Разновидности дефектов сварных швов

Появляются в результате затекания расплавленного металла на холодные участки трубы, находящиеся в околошовной области. Могут иметь вид отдельных капель или протяженных образований.

- слишком большой сварочный ток;

- неправильное движение электрода;

- неправильный угол наклона труб при их соединении.

Сопровождающие явления: неравномерный провар шва, наружные и внутренние трещины.

Представляют собой канавки, появляющиеся на околошовных участках. Негативные последствия – снижение сечения шва, избыточные напряжения, провоцирующие образование трещин с возможным полным разрушением сварного соединения.

Отверстия, через которые протекает расплав из сварочной ванны.

- недостаточная скорость сварочного процесса;

- слишком большой зазор между торцами соединяемых труб;

- превышение силы тока.

Внимание! Трещины – наиболее опасный вид брака. Могут образоваться в любой точке шва или околошовной области. Располагаются продольно или поперечно.

Подразделяются на микротрещины и трещины. Причины появления: неправильная технология сварки или повышенное содержание вредных примесей.

Особенно опасными являются остатки шлака на поверхности швов, ускоряющие коррозию стали.

Внутренние дефекты. Могут располагаться по отдельности, цепочками, группами. Этот вид брака снижает прочность. Цепочки пор провоцируют разгерметизацию системы.

Ультразвуковая дефектоскопия

Принцип действия ультразвуковых дефектоскопов основан на том, что в среде одинаковой структуры звуковая волна движется в постоянном направлении. При возникновении препятствия волна меняет направление – отражается.

Основные способы ультразвуковой дефектоскопии: эхолокация, теневой, зеркальный, зеркально-теневой, дельта.

Магнитный способ

Заключается в намагничивании исследуемой зоны и изучении магнитного рассеивания при возникновении структурных неоднородностей. Различают следующие подвиды способа:

- Порошковый. Для его реализации применяют опилки железа, которые рассыпают на поверхности сварного шва. При создании магнитного поля частицы железа формируют картину магнитного спектра и сигнализируют о наличии глубинных трещин и пор.

- Индукционный. В этом случае используются искатели, подающие звуковой или визуальный сигнал при рассеивании магнитного потока.

- Магнитографический. Рассеивание потока регистрируется на магнитной ленте, находящейся на шовной поверхности. Поиск дефектов осуществляется сравнением полученных результатов с эталоном.

Как проверить сварной шов на герметичность?

Существует несколько способов проверки герметичности собранного трубопровода.

Герметичность сварного шва проверяется с помощью керосина, имеющего свойство проникать через внутренние поры и трещины. На сварной шов наносят водный меловой раствор с дальнейшим просушиванием. На сторону, противоположную поверхности, обработанной мелом, наносят керосин (в большом количестве). Если сварной шов поврежден, керосин проступит на меловом покрытии.

Проверка воздухом, подаваемым под давлением. Швы смазывают мыльной водой. При подаче сжатого воздуха на негерметичном шве появляются мыльные пузыри.

С помощью газоэлектрического искателя

Этот способ используется для проверки ответственных трубопроводных систем. Для его реализации применяют высокопроницаемый газообразный гелий. Появление газа фиксируется специальным щупом, а его количество определяется с помощью электронного блока.

Как проверить трубы системы «теплого пола»?

Перед укладкой чистового пола обязательно проводят проверку тепловых труб на герметичность. Способ определяется материалом трубопровода.

Проверку металлопластиковых труб проводят в течение суток холодной водой, подаваемой под давлением в 6 бар. Если давление не изменилось, то считается, что система успешно прошла испытание.

Трубопровод из сшитого полиэтилена проверяют холодной водой при давлении, превышающем рабочее в 2 раза, но не менее 6 бар. Давление будет падать. Через полчаса необходимо восстановить проверочное давление. Эта процедура повторяется 3 раза. После третьего раза доводят давление до проверочного и оставляют на сутки. Если после этого протечки не появились, а давление упало не более чем на 1,5 бара, то система считается работоспособной.

После опрессовки трубопровода с холодной водой под давлением проводится дополнительная проверка системы «теплого пола» при максимальной рабочей температуре. Систему разогревают на 30 минут. После этого проверяют на герметичность все цанговые соединения. При необходимости их подтягивают.

Внимание! Стяжку можно заливать после остывания системы. Трубы обязательно должны быть под давлением.

Качество сварного соединения;

Качество продукции согласно ГОСТ 15467-79 есть совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Показатели качества сварных соединений определяют путем их контроля как совокупность ряда свойств, таких, как надежность, степень работоспособности, прочность, структура металла шва и околошовной зоны, коррозионная стойкость, отсутствие дефектов, число и характер исправлений.

Контроль качества сварных изделий (продукции) определяется как проверка соответствия показателей качества продукции установленным требованиям. При этом необходим контроль факторов, от которых зависит качество продукции. Основные из этих факторов можно сгруппировать как технологические и конструктивные.

Конструктивные факторы качества сварных соединений:

· характеристики основного конструкционного материала;

· конструкция сварного изделия;

· методы и система контроля;

· нормы по качеству;

Технологические факторы качества сварных соединений:

· сварочная оснастка, приспособления;

· подготовка и сборка деталей под сварку;

· режим и процесс сварки;

· сварщик (оператор), наладчик сварочного оборудования.

Высокое качество соединения зависит в первую очередь от уровня и состояния технологического процесса (ТП) производства.

Обнаружение дефектов должно служить сигналом не только к отбраковке продукции, но и к оперативной корректировке технологии.

Основное воздействие контроль должен оказывать именно на технологию производства, обеспечивая за счет оперативной обратной связи предупреждение дефектов и брака продукции.

Особенность контроля при контактной сварке состоит в том, что качество соединений, выполненных контактной сваркой, определяется в основном наличием сплошной металлической связи по заданной площади соединения. При точечной, шовной (и в большинстве случаев рельефной) сварке это площадь определяется размерами зоны взаимного расплавления деталей (d – расчетным диаметром или шириной литой зоны ядра). При стыковой сварке металлическая связь должна быть установлена по всей площади торцов соединяемых деталей.

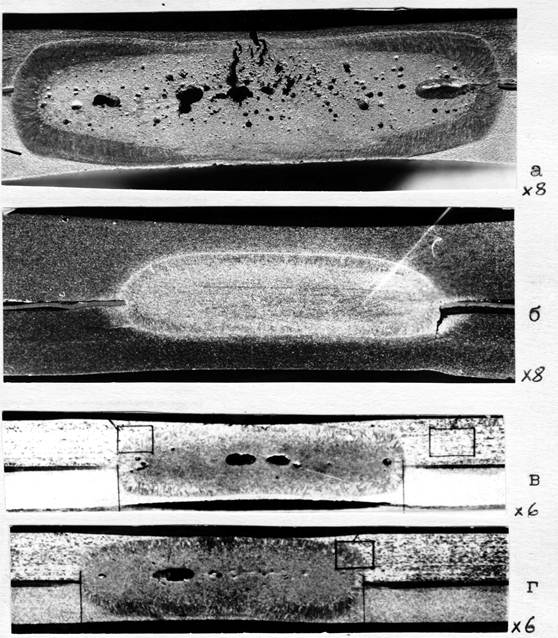

Уменьшение или полное отсутствие минимально-допустимого d (расчетного диаметра ядра) или площади соединения при КСС квалифицируется как дефект (наиболее опасный дефект) типа непровара. К дефектам так же относятся: несплошности типа трещин, пор; окисные включения, недопустимые изменения структуры (свойств) металла, а также различного вида деформации (коробления, поводки) сварной конструкции, изделия. Рис. 20.1

Рис. 20.1 Виды дефектов в точечных соединениях из сплава АМг6,

сваренных через материал-свидетель

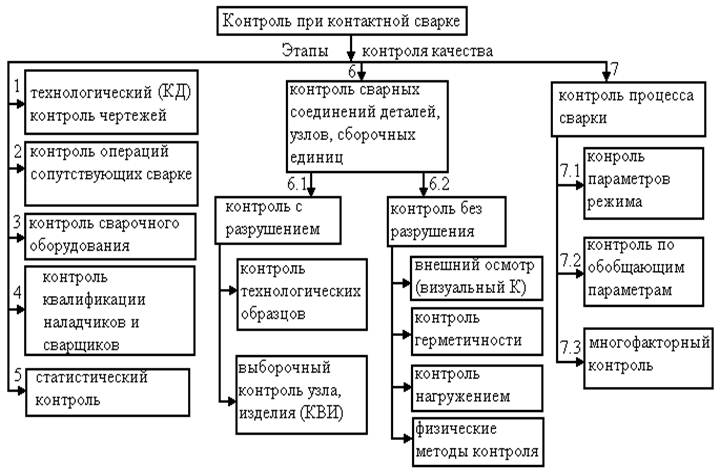

20.2 Способы и организация контроля.

Существующий уровень технологии и сварочного оборудования не может гарантировать полное отсутствие дефектов в сварных соединениях. Их возникновение связано с воздействием на процесс сварки различного рода случайных возмущений, которые обычно разделяют на возмущения от производственных отклонений технологических факторов (величины сборочных зазоров, размера рабочей поверхности электродов (роликов) показатели качества подготовки поверхности деталей, отсутствие надежного закрепления деталей в зажимах стыковой машины и т.п.) и на возмущения от произвольных колебаний электрических и механических параметров сварочного оборудования в процессе сварки.

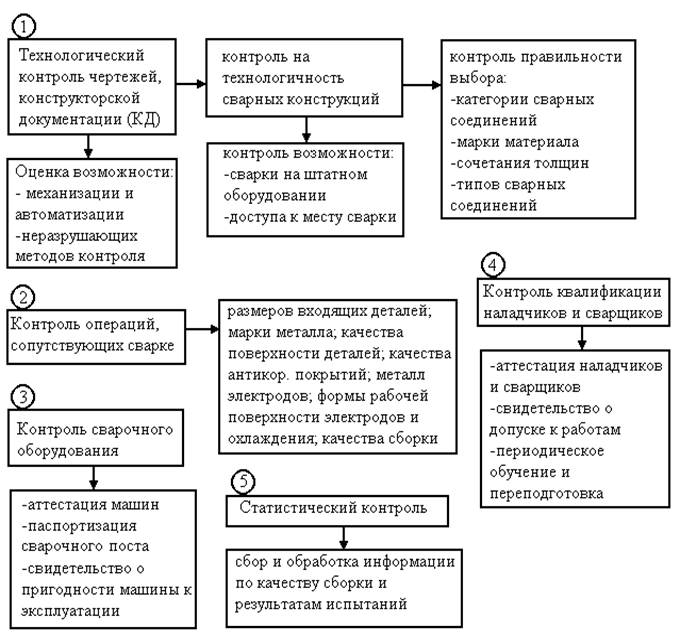

Для предупреждения образования дефектов и их своевременного обнаружения организуют контроль всех звеньев производства сварных узлов (деталей), начиная со стадии проектирования сварной конструкции, затем сопутствующих сварке операций, собственно процесса сварки и готовых узлов (сборочных единиц), а так же проводят паспортизацию оборудования и аттестацию наладчиков и сварщиков.

В зависимости от способа сварки, уровня организации производства, категории ответственности конструкции и других особенностей выбирают различные способы контроля и последовательность их выполнения. Главным их назначением применительно к способам контактной сварки является диагностирование и предупреждение непроваров, так как остальные дефекты сравнительно легко обнаруживаются общеизвестными методами дефектоскопии.

На рис. 20.1 дан перечень существующих способов контроля швов, выполненных контактной сваркой.

На рис. 20,1,а и 20.1,б представлены пояснения, расшифровки этапов контроля качества при контактной сварке, так же методов неразрушающего контроля (НРК) качества продукции.

На рис.20.2..20.6 представлены все основные типы, формы образцов и схемы испытаний (контроля) с разрушением сварного соединения.

20.3 Контроль с разрушением.

Контроль с разрушением проводят путем испытания технологических образцов (образцов-свидетелей) и выбранных испытаний сварных конструкций.

Технологические образцы должны соответствовать свариваемым деталям по марке металла, состоянию поверхности, сочетанию толщин или сечению, шагу сварных точек, а в отдельных случаях и по форме узла.

Форма образцов для точечной, шовной и рельефной сварки листовых деталей приведены на рис. 20.2…20.6, а схемы их испытаний.

Образцы типов “а” разрушают в тисках специальным клином (зубилом ), а затем замеряют диаметр сварной точки. Этот же тип образцов используют для вырезки шлифов (рис.) с последующим металлографическим анализом размеров и структуры сварного соединения (рис.,а…г)

Образцы типов “б” и “в” (рис.) используют для испытания на срез. Образцы этого типа изготавливают одноточечными или многоточечными. Для испытания многоточечных образцов, а также швов (Кш) сваривают широкие карты ( ,б).

Качество сварной точки (выполненной Кт или Кр) оценивают по разрушающему усилию на срез и отрыв (в таблице даны размеры образцов).

При этом качество шва, выполненного шовной сваркой оценивают коэффициентом прочности соединения: Кр ш = (s¢/sв) × 100%, где s¢ и sв – временное сопротивление сварного шва и основного металла.

Крестообразные образцы типа “д” рис. 20.5 используют для механических испытаний точки на отрыв и угол поворота при скручивании. Образцы типа “е” рис. 20.5 используют для испытаний образцов толщиной менее 1 мм на неравномерный отрыв.

Для проверки герметичности швов применяют образцы типа “ж” рис. 20.5 в виде двух сваренных между собой по периметру квадратных пластин. Испытание ведут путем заполнения пространства между пластинами сжатым воздухом (или газом) с погружением образца в водяную ванну (или исследуя шов течеискателем).

Рис. 20.2а. Перечень способов контроля швов, выполняемых контактной сваркой.

Рис. 20.2б. Подэтапы технологического контроля, контроля операций по подготовке сварочного производства и технического персонала.

Размеры сварных точечных образцов для механических испытаний.

* При толщине образцов до 1 мм испытание точек на отрыв рекомендуется производить на П-образных образцах рис. 72 г.

Средние разрушающие усилия сварных точек на срез, Р, даН

Разброс результатов механических испытаний на срез характеризует стабильность процесса сварки и для партии из десяти образцов должен находиться в следующих пределах:

где Pmах , Pmin , Pсред. – соответственно наибольшая, наименьшая и средняя разрушающая нагрузка на точку (шов) при испытании на срез.

Для приблизительной оценки качества тонколистовых металлов образцы технологической пробы разрушают, определяя по диаметру вырыва размер литого ядра (d) или площадь среза, разрушая образцы в тисках отрывом или кручением (рис. …в, г, д, е, ж, з, и) с помощью специального воротка (рис. …, ж) или зубила, или специального клина.

При проверке качества точечных швов на крупногабаритных (негерметичных) деталях иногда допустимо проверять качество на отрыв выборочно, разрушая отдельные точки (рис. …а, б) или не доводя их до разрушения, если ясно видно при деформации кромки, что вырыв точки происходит по основному металлу.

На рис. …приведена схема испытаний технологических образцов, сваренных стыковой сваркой. Полученный излом обычно сравнивают с эталоном. При испытании на изгиб измеряют угол изгиба, при котором образовалась первая трещина в растянутой зоне (рис. …а). При сжатии размер “в” определяют при появлении первой трещины (рис. …б, в).

После разрушения проводят анализ изломов визуально, с просмотром через лупу, с использованием металлографических исследований и электронной микрофрактографии.

По результатам испытаний технологических образцов, как правило, дается разрешение на сварку.

Для определения качества сварных соединений в конструкции иногда практикуется выборочное испытание (разрушение) – “КВИ” определенного количества готовых изделий из партии.

Характеристики пластичности сварных соединений.

Важным показателем механических свойств сварных соединений является их пластичность. Пластичность соединений является функцией зависящей от свойств основного металла, от режима сварки и термической обработки.

Пластичность точечных соединений характеризуется отношением прочности сварной точки на отрыв к ее прочности на срез

Для закаливающихся сталей, титановых и высокопрочных алюминиевых сплавов d¢ = 25…30%.

Для коррозионно-стойких сталей и жаропрочных сплавов d¢ = 40…80%.

О пластичности точечного соединения можно также судить по величине микротвердости (по ГОСТ 9450 – 76) металла литой и околошовной зоны, измеренной на поверхности шлифа (рис. 76) сварной точки.

В зависимости от конструкции сварного узла и условий его работы иногда проводят испытания сварных соединений на угол загиба. Эти испытания обычно производят как сравнительные в процессе разработки технологии сварки или последующей термической обработки сварного узла для оценки пластических свойств и степени разупрочнения металла, зоны сварки. Их целесообразно выполнять для связующих соединений металлов особо чувствительных к термическому циклу сварки (закаливающих сталей), например, когда к корпусу сосуда, работающего под давлением, присоединяют с помощью точечной или шовной сварки элементы жесткости. Для испытаний на угол загиба используют образцы связующих соединений (рис. 72 з); для проведения испытаний используют данные, приведенные в ГОСТе 6996 – 66. В зависимости от того, как работают сварные соединения в узле, изгиб образца ведут в сторону накладки или от нее рис. 72 з. Величина проплавления (hя) образцов некоторых металлов (сплавов) оказывает влияние на угол загиба; с ростом hя угол загиба уменьшается.

Пластичность точечных соединений может быть оценена и по результатам испытаний на скручивание. Для этой цели изготовляют крестообразные образцы, аналогичные образцам для испытаний точек на отрыв (рис. 72 д). Образцы помещают в специальные захваты, которые устанавливают в зажимы машины для испытаний на кручение. При испытании записывается диаграмма зависимости крутящего момента Мкр от угла поворота j приводного зажима машины.

По диаграмме определяют угол поворота jк от начала пластической деформации литого металла ядра (точка “а”) до точки “в”, соответствующей максимальному крутящему моменту Мкр×в. Угол jк характеризует в данном случае способность металла ядра сварной точки к пластической деформации. По известному Мкр×в можно вычислить максимально касательное напряжение среза tв.

где Wкр – момент сопротивления кручения, Wкр = p×d 3 /16, м 3 ;

Мкр×в – крутящий момент, Н×м; d – диаметр литого ядра точки, м.

Сравнительные характеристики пластичности одноточечного сварного соединения стали 30ХГСА при сочетании толщин 3+3мм, выполненных без термической обработки (одноимпульсный режим ТКС) и с электротермомеханической обработкой (ЭТМО – двухимпульсный режим).

Всё о контроле качества сварных соединений

Проверка сварочных соединений — обязательный этап любых сварочных работ. Благодаря тщательному контролю можно выявить явные и скрытые дефекты, которые в дальнейшем повлияют на качество и долговечность всей металлической конструкции. Конечно, можно оценить качество сварного шваневооруженным взглядом, но это лишь один из методов.

С помощью визуального контроля вы не сможете обнаружить внутренние трещины и поры. Поэтому важно знать дополнительные способы контроля качества. На крупных производствах эту работу выполняет контролер сварочных работ, но на меленьком заводе эта обязанность часто ложится на плечи сварщика. В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность. Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость. Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее. Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности. Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках. Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва. Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»). Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз. По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями. Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином. Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие. Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения.

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором. Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором. В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт. Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов. Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла. Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми. Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта. Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке. В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями. Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении. При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод. По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование. Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена. Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика. Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации. Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать. В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Вместо заключения

Контролер сварочных работ должен очень внимательно относиться к своей работе, поскольку от его внимательности зависит все. Выполняя контроль качества сварки и сварных соединений записывайте все особенности и дефекты, которые сможете обнаружить. Комбинируйте различные методы контроля сварки, чтобы получить полную картину. Не используйте разрушающие методы контроля сварных соединений, которые не подходят для тех или иных металлов.

Сварка и контроль качества сварных соединений металлоконструкций — дело непростое, но обучившись этому лишь однажды вы сможете довольно быстро выполнять контроль даже в полевых условиях. Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.