Как сделать скобы в домашних условиях

Делаем брекеты дома — интересные советы

Очень жаль, что не всем в нашем мире даны от природы красивые и ровные зубы. Многие прибегают к немалым усилиям и большим затратам, чтобы иметь более-менее эстетичную улыбку. Ведь неровные зубы не только некрасивы на вид, но вызывают серьезные изменения прикуса, который в свою очередь приводит к различным заболеваниям. Конечно, идеально выпрямить зубные ряды сможет только врач-ортодонт, например, с помощью установки брекет-системы. Часто спрашивают можно ли и если да, то как сделать брекеты в домашних условиях?

Совсем недавно люди стеснялись носить брекеты. Они считали эту систему некрасивой и неэстетичной. Поэтому даже при разговоре старались прикрывать рот рукой. Сегодня можно заметить совсем другое поведение. Брекеты считаются не только необходимым устройством для выравнивания зубов, но и являются ультрамодными приспособлениями, которые придают личности определенную изюминку. Теперь люди гордятся брекет-системами на своих зубах и демонстрируют их всем.

Сегодня все часто можно встретить разнообразную информацию о домашнем выравнивании зубных рядов. Как это делается, попробуем разобраться.

Для объективности сразу скажем, что брекеты в домашних условиях создать возможно, а исправить зубы домашними брекет-системами не получится, но некоторую эпатажность в свой образ добавить можно. Самодельные брекеты хорошо носить на дискотеку или одеть на фотосессию.

Инструкция по изготовлению брекетов

Как сделать брекеты? Не очень сложно. Изготовить приспособления можно из подручных предметов.

Вот перечень материалов, который понадобится во время процесса:

- Скрепки большого размера.

- Проволока.

- Бумажная тарелка или другая удобная поверхность.

- Наждачная бумага.

- Суперклей.

- Плоскогубцы.

- Ортодонтический воск.

- Бисер (желательно разных цветов).

- Сережки в виде бабочки.

Итак, опишем технологию как сделать брекеты в домашних условиях.

Брекеты в домашних условиях из канцелярской скрепки

- Разогните предмет в ровную линию.

- Сделайте из скрепки форму зубного ряда, то есть согните ее U-образным способом.

- Подойдите к зеркалу и растяните рот в улыбке. Оцените, сколько зубов визуально видны. Посчитав их, вы узнаете, какое количество бисера вам потребуется в дальнейшем.

- Возьмите бисер и прикрепите его к скрепке. Не забудьте соблюсти правильное расстояние между предметами, равное расстоянию между зубами. Бисеринки должны находиться прямо по центру зуба. Теперь поднимите скрепку к зубам и широко улыбнитесь. Оцените сделанное.

- Положите скрепку на бумажную поверхность и приклейте бисер к проволоки нетоксичным клеем. Бисер должен очень хорошо закрепиться на скрепке. Клея должно быть достаточно. Во время склеивания, бисер и скрепка не должны приклеиться к бумажной поверхности. Если вдруг образовался излишек клея, его нужно аккуратно убрать с проволоки. Среднее время выдержки склеенной конструкции: 4 недели.

- Сделайте из скрепки с бисером L-образную форму с помощью плоскогубцев. Выполните сгибы с обеих сторон. При этом постарайтесь добиться ровного основания. Наберитесь терпения, выполняете сгибы медленно.

- Возьмите ортодонтический воск (его можно найти в аптеках.) Слепите из него два шарика. Проденьте через эти шарики концы самодельно сделанных брекетов. Для крепления, кроме воска, можно использовать жвачку.

- Конструкция готова. Закрепите ее на зубах, чтобы ощущения были комфортные.

Последовательность изготовления брекетов из проволоки

- Возьмите серебряно-ремесленную проволоку. Придайте ей U-образную форму.

- Сделайте из концов проволоки крючки для крепления при помощи плоскогубцев. При этом до самого конца их сгибать нет необходимости.

- Подберите подходящую резинку. Найдите не очень толстую резинку такой длины, чтобы она растягивалась по всем зубам спереди.

- Закрепите резинку на проволоку. Выполняйте движения аккуратно, чтобы не повредить конструкцию. Повесьте резинку за один крючок, туго натяните и закрепите на следующей стороне. Зажмите крючки при помощи плоскогубцев. Резинка должно очень плотно держаться.

- Возьмите небольшие сережки, похожие на бабочку. Количество необходимых сережек: 6. Прикрепите это количество. При этом задняя часть сережек должна находиться на проволоке.

- Сделайте примерку для выравнивания бабочек. Оценив результат, выполните необходимые передвижения таким образом, чтобы сережки находились по центру зубов.

- Подготовьте брекеты для нижнего ряда. Последовательность выполнение мало отличается от создания брекетов для верхнего ряда. Единственное, что не нужно будет делать, это крепить сережки-бабочки. Сделанного количества будет достаточно для эстетичного внешнего вида конструкции.

Советы по изготовлению

Создавать брекеты в домашних условиях нужно аккуратно. В процессе изготовления лучше выполнять нижеперечисленные советы:

- Используемые детали должны быть чистыми. В ротовую полость можно легко занести инфекцию и в дальнейшем лечиться от осложнений.

- Проволока, бисер, сережки и скрепка не должны содержать острых концов. В противном случае можно серьезно поранить область рта.

- Проводить крепление частей брекетов нужно на совесть. Отвалившиеся мелкие детали могут попасть в горло и вызвать удушение.

- Если самодельные брекеты изготавливает ребенок или подросток, выполнять процедуру нужно под присмотром старших.

- Обязательно вынимайте сделанные брекеты изо рта во время еды.

- Не экономьте время. Отнеситесь к процессу придирчиво и кропотливо.

- При выполнении старайтесь сделать самодельную конструкцию похожую на настоящую.

- Форма скрепки или проволоки не должна содержать складок и неровностей. Поверхность изделия должна быть похожа на четкую букву «U».

- Перед тем как загибать края нужно очистить инструмент и применить наждачную бумагу.

- Снимайте брекеты во время приема еды.

- Лучше кушать до установления самодельных брекетов.

- Следует быть осторожным при сгибании скрепки в полости рта, потому что можно очень легко себя поранить.

- Во время примерки конструкции постарайтесь не подавиться деталями брекетов.

Если нет желания делать брекеты самому, можно приобрести их в магазине и поставить на зубы. Но знайте, что покупные брекеты сильно прикрывают зубные ряды.

Рекомендации по выравниванию зубов

Сделанные самостоятельно брекеты в домашних условиях, конечно, добавят пафоса в образ. Но выравнивать зубы с помощью врача-ортодонта все-таки нужно. Кроме этого, важно знать, что дефект зубов не всегда генетическая проблема. Часто она возникает по ряду факторов:

- Чрезмерное употребление только мягкой пищи. Твердая еда хорошо тренирует жевательные мышцы. Зубы практически не подвергаются движению.

- Нехорошие привычки ребенка: прикусывание нижний губы, привязанность к соске, постоянное сосание посторонних предметов.

- Частое дыхание через рот. Здоровый человек должен дышать только носом.

- Нехватка микроэлементов, особенно кальция. Его недостаток обязательно приведет в утончению зубной эмали и потери устойчивости.

Основные последствия кривизны зубов

- Нагрузка на зубы существенно меняется из-за их неровности. В результате появляется чрезмерная чувствительность и со временем здоровые зубы разрушаются.

- Деформированный прикус провоцирует нетерпимую боль во рту и челюсти. Эта боль может легко отдавать в ухо.

- Устанавливать протез с неровными зубами намного сложнее.

- Искаженными зубами невозможно качественно переживать пищу. Плохо измельченная еда впоследствии приводит к гастритам, к вздутию и к ощущению тяжести. Случается даже ожирение.

- Из-за дефекта зубов возникает кариес и другие серьезные стоматологические заболевания.

- Неровные зубы труднее поддаются процессу чистки. Поэтому из-за этого чаще всего возникают воспалительные процессы.

- Улыбка с некрасивыми зубами добавляет массу отрицательных эмоций ее носителю. В результате самооценка у человека снижается и теряется уверенность в собственных силах.

Для сохранения ровности зубов, нужно выполнять профилактические мероприятия

- Не дышать ртом. Дыхательный процесс должен осуществляться через нос.

- Обратить внимание на неровность зубов нужно рано, в детском возрасте. Это профилактическая мера поможет взрослому иметь красивую улыбку.

- Не обсасывать посторонние предметы.

- Маленькому ребенку не давать сосать соску или не затягивать с отлучением.

- Добросовестно следить за чистотой зубов и десен. Пользоваться ополаскивателем после еды.

- Посещать стоматолога.

Используемые источники:

- https://star-smile.ru/

- Borkowski R.N. The biologically based case for truly light-force mechanics, Clinical Impressions, Vol 13 (1), 2004, p 19-22.

- «Ортодонтия. Учебник для стоматологов» (Куцевляк В.И.)

Скоба строительная — подбор крепежа для бруса и их оптимальные варианты применения (80 фото)

Различные строительные объекты в процессе возведения не обходятся без всевозможных креплений. Особенно актуально это при возведении жилых домов, где нужно обеспечить надежность, жесткость фиксации стропильных систем, брусов, бревен и прочих важных элементов.

Лучше всего это могут сделать специально изготовленные прочные железные скобы. Профессионалы обычно называют их строительными метизами.

Особенности

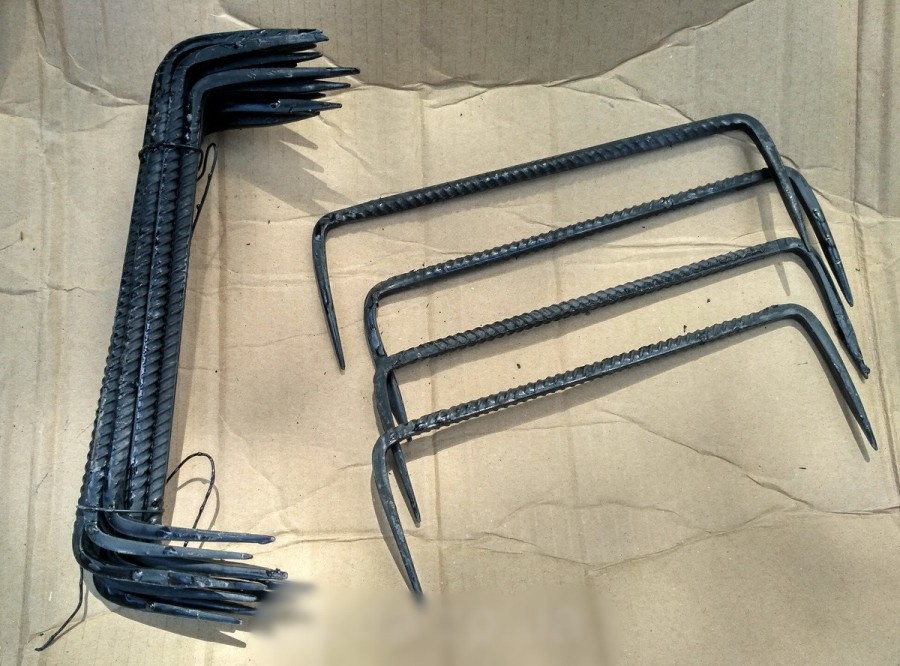

Строительная скоба представляет собой металлический прут, изогнутый особым образом так, чтобы его острые концы были параллельны друг другу, а спинка — выпуклой. На фото она обычно изображена в виде русской буквы «п» или «с». В зависимости от строительных потребностей, скобы выпускают различных размеров. Они могут быть как большими, так и совсем крохотными.

Стандартный размер скобы – 250 мм. Реже применяют метизы длиною 500 мм. Толщина не имеет особых критериев. Зависит от того, что за материал будет скрепляться, какие технические требования предъявляются к собираемой конструкции.

Можно встретить другие специфические виды строительных скоб, предназначенных для особых случаев в процессе сборки конструкций. С Z-образным профилем или вообще с развернутыми, не параллельными друг другу ножками.

Назначение

Строительные метизы активно используются в различных сферах. Для забивки и зажима в монолитном или сборном строительстве. Их прямое назначение – стягивание несущих элементов конструкции. Соответственно, изготавливаются они в кузнечных цехах либо из кованого металла или арматуры.

В зависимости от своего прямого назначения, которое определяет в конечном счете способ их изготовления (вбивка или связывание), они имеют разные характеристики в плане гибкости и жесткости.

Кованые строительные скобы более прочны, лучше, дороже. Арматурные – дешевле, значительно уступают по качеству, не годятся для вбивки в дерево, так как имеют рифленую поверхность и могут деформироваться, поломаться.

Кованые скобы изготавливаются на специальном производстве из прута диаметром до 16 мм, имеющего гладкий профиль. Производят выгибание, затачивают концы. Острые торцевые кромки в процессе забивания не позволяют материалу растрескаться.

Сфера применения

Строительные метизы – универсальный материал. Ни одна строительная площадка не обходится без использования какого-либо вида из них.

Арматурные скобы не годятся для вбивания. Просто не выдерживают ударных нагрузок. Могут испортить древесину, привести ее к гниению по мере накопления влаги у своего рифленого основания, и даже сами поломаться. Они применяются для зажима, жесткой фиксации, разделения сетки и каркаса в конструкциях из железобетона в процессе армировки фундамента. Независимо от этажности возводимого здания.

Кованые скобы по многим параметрам лучше саморезов, гвоздей, шурупов при работе с крупногабаритными деревянными конструкциями. Они имеют большую площадь сцепления. С их помощью закрепляются стропила и венцы, брусы и бревна, важные, несущие элементы конструкции.

Плюсы использования скоб

Строительные скобы имеют огромные плюсы:

- Удобство при транспортировке;

- Можно значительно уменьшить затрачиваемое время в процессе сборки объемных каркасов из плоских;

- Повысить прочность конструкций из железобетона;

- Сэкономить время, трудозатраты.

Большие скобы закрепляются с помощью строительного пистолета, работающего от компрессора. Метизы малых размеров (для работы с тепло и гидроизоляцией, в процессе кровельных работ, скрепление тонких конструкций) – с помощью специального степлера.

Особенности выбора строительных скоб

Качественно изготовленная строительная скоба должна иметь ребро жесткости, нанесенное в процессе горячей ковки. Согласно ГОСТ, соответствовать всем предъявляемым ей техническим параметрам. При покупке может быть приобретено некачественное изделие, выполненное из «китайской стали», приводящее впоследствии к деформации, разрушении конструкции.

Поэтому, независимо от того, каких размеров выбираются строительные кованые скобы, всегда обращаем внимание на наличие ребра жесткости. В арматурных оно – отсутствует. Так как метиз такого типа не предназначен для ударных нагрузок!

Приобрести скобяные изделия можно как на строительном рынке, так и в интернет магазине. Предпочтение лучше отдавать производителям, не один год работающих на рынке, имеющим хорошую репутацию.

Не лишним будет просмотреть сертификат качества и соответствия. Фирм-однодневок лучше избегать, так как от качества приобретенных скоб будет зависеть надежность вашей возводимой конструкции.

Идеально найти хорошего производителя с умеренной стоимостью изделий. Проверенные продавцы, поставщики стройматериалов в процессе строительства – важный фактор успеха. Лишь только тогда окончательный результат порадует, не приведет к лишним расходам на переделки и новые ремонты.

Простой зажим своими руками

Доброго времени суток. Сегодня я покажу и расскажу вам про очень интересную и полезную самоделку. Эта самоделка будет полезна например для столяров, при изготовлении мебели. Часто нужно соединить доски клеем, а для того чтобы они хорошо склеились – нужно их хорошо прижать. С этой задачей лучше всего справляются зажимы, конечно можно прижать заготовки грузом или струбцинами, но зачем такая морока если одним движение можно защелкнуть зажим и таким же движением расщёлкнуть. Самодельный зажим изготовленный автором ютуб канала Sam odel, хорош тем что он не уступает заводским и тем что изготавливается из хлама. Можно сказать что зажим, обошёлся ему за бесплатно. Из за их цены, многие мастера делают их самостоятельно. Если был бы нужен один или два зажима, то черт с ним можно было бы и купить. Но дело в том что у столяров их намного больше, до нескольких десятков. И обходятся они им в кругленькую сумму.

Давайте начнем, для изготовления понадобится:

1. Напильник

2. Стальные пластины

3. Стальной пруток

4. Инструменты, такие как болгарка, дрель или сверлильный станок, сварочный аппарат и тд

Шаг 1. Изготовление неподвижной скобы

Сразу хочу сказать, что автор не даёт никаких размеров. Так что придётся подбирать размеры, под свои нужды. Строение этого зажима простое, это направляющая шина, две скобы и рычаг для сжима. Направляющая шина изготавливается из стальной пластины. На одном из краев шины, сваривается две пластины как видно на фото(это первая неподвижная скоба).

Шаг 2. Изготовление движущейся скобы

Теперь делается подвижная скоба. Отрезается кусок от стального прутка и приваривается к пластине. Потом от другой пластины отрезается маленький кусок который также приваривается к пластине параллельно прутку и на них приваривается другая пластина(видно на фото). Таким образом получилась подвижная скоба.

Шаг 3. Окончательные штрихи

На этом этапе от старого напильника отрезается два куска, которые будут служить лапками для скоб зажима. Один кусок напильника приваривается к неподвижной скобе зажима. На другой кусок напильника привариваются два куска пластины параллельно друг другу и просверливаются. На подвижной скобе сверлиться два отверстия и на одно отверстие крепится лапка. На другое отверстия крепится рычаг из пластины (края пластины, заранее закругляются на наждаке).

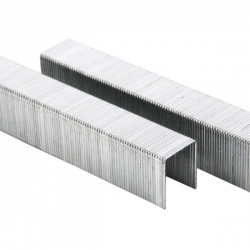

Как лучше подобрать размер скобы для степлера

В офисах и дома для того, чтобы соединить между собой несколько листов бумаги, применяется степлер для канцтоваров. Такой же строительный инструмент, который на профессиональном жаргоне называют тэкером, можно увидеть на стройке. Имеется ещё несколько видов подобных устройств, выполняющих крепление в различных условиях и разные материалы. Но есть то, что объединяет эти приспособления независимо от профессиональной принадлежности. Это скобы для степлера.

В офисах и дома для того, чтобы соединить между собой несколько листов бумаги, применяется степлер для канцтоваров. Такой же строительный инструмент, который на профессиональном жаргоне называют тэкером, можно увидеть на стройке. Имеется ещё несколько видов подобных устройств, выполняющих крепление в различных условиях и разные материалы. Но есть то, что объединяет эти приспособления независимо от профессиональной принадлежности. Это скобы для степлера.

Немного истории

Приспособление для крепежа листовых материалов называется канцелярским степлером. Сшивание происходит за счёт тонкой проволоки, которая пробивает несколько штук сразу. Хозяином первого такого прибора стал французский король Людовик 15 в XVIII веке. Как инструмент его использовали нечасто, больше применяли как игрушку.

Столетием позже, когда началось бурное развитие науки и промышленности, а вместе с ней и канцелярии, усилиями Джона Макгилла, усовершенствовавшего этот механизм, степлер вошёл в обиход всех бюрократов мира.

Разновидности степлеров

Устройства, выполняющие функции скрепления листовых материалов обычно разделяют на строительные, мебельные и канцелярские. Однако разница между первыми двумя лишь символическая. Поэтому за классификацию можно принять:

- Прибор для канцелярских нужд.

- Строительный степлер (тэкер).

- Специальное устройство для багетов, гофрокартонных коробок и т. д.

Канцелярский степлер не только прокалывает листы, но и загибает скобки с внутренней стороны. В этом единственное отличие в принципе работы. Поэтому имеет смысл познакомиться с устройством на примере строительного образца.

Крепёжный инструмент для стройки

Принцип работы строительного степлера похож на процесс забивания гвоздей. С его помощью скоба проходит сквозь верхний слой или не один (общая толщина не должна быть больше длины ножки скобы). В крайнем материале с обратной стороны остаются торчать концы проволочек, как остриё гвоздя, вышедшего наружу. Используя силу трения, листы держаться на последнем слое.

Более богатая классификация среди способов приведения в движение устройства. В этой категории они бывают:

- Механические молотковые и рычажные.

- Пневматические.

- Сетевые электрические.

- Аккумуляторные.

Наиболее популярные аппараты механические рычажные. Молотковые не получили такого распространения из-за своего принципа работы — с удара. Поэтому с их помощью не всегда можно точно загнать скобу по месту. Да и для размаха нужно немалое пространство.

Наиболее популярные аппараты механические рычажные. Молотковые не получили такого распространения из-за своего принципа работы — с удара. Поэтому с их помощью не всегда можно точно загнать скобу по месту. Да и для размаха нужно немалое пространство.

По силе воздействия оба механических варианта уступают электрическому, а тот, в свою очередь, пневматическому. Аккумуляторное устройство имеет неоспоримый плюс в применении — автономность. Однако цена и немалый вес, от которого быстро устают руки, нивелируют это преимущество.

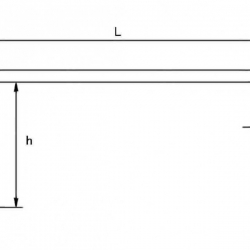

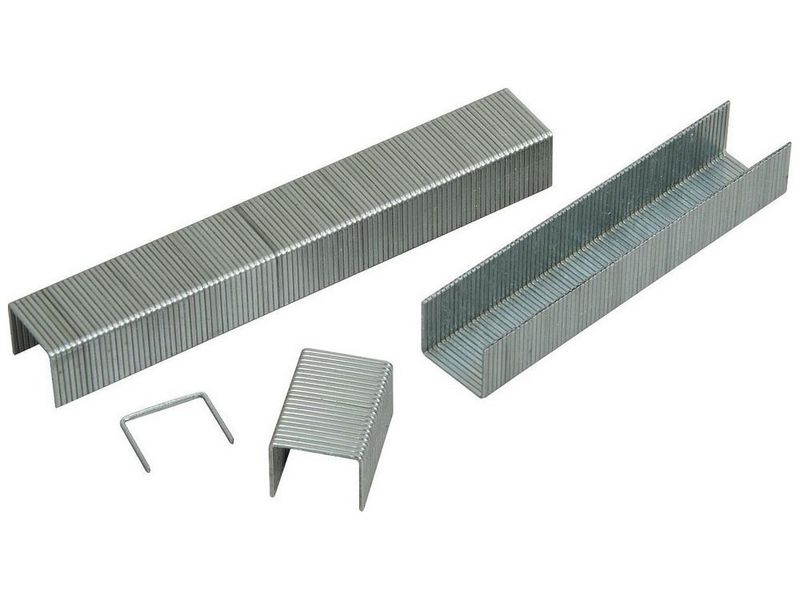

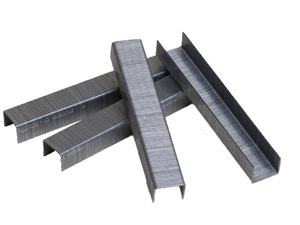

Разновидности скоб

Для крепления различных материалов используются всевозможные виды скоб. Наиболее популярными являются скрепки в виде литеры П. Имеются также скобы буквой Т и перевёрнутые полукруглые U — образные. Для крепления кабеля трубопроводов используют полукруглые типы, размеры скоб для степлера. Они бывают двух видов маркировки:

- В виде полукруга диаметром 4, 5 миллиметра, высотой ножки 9—11 миллиметров и стандартной толщиной 1, 25 мм. Это скрепка типа S или номер 28.

- Крепёж типа L или номер 36, имеют чуть больший диаметр (6 мм). Ножки высотой 9—10 миллиметров стандартной высоты

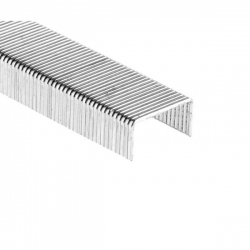

Самыми часто применяемыми устройствами стали степлеры, использующие П — образные скобы. Их различают такие показатели:

- Диаметр.

- Длина ножки.

- Длина и толщина спинки.

От длины ножки зависит насколько надёжным будет соединение и общая толщина скрепляемой части. Для толстых соединений нужен инструмент помощнее, слабый может не пробить всю стопу целиком и крепление развалится.

От длины ножки зависит насколько надёжным будет соединение и общая толщина скрепляемой части. Для толстых соединений нужен инструмент помощнее, слабый может не пробить всю стопу целиком и крепление развалится.

Скрепки с тонкой спинкой нужны для невидимого крепления. Чаще всего их используют в профессиональных инструментах.

Чем прочнее материал, тем меньше нужна толщина ножки: 0, 75—0, 8 мм. Для тонкого выбирают скрепки потолще: 1, 25 или 1, 65 мм.

Сырьё для скрепок

Различное предназначение скоб определяет и разные материалы для производства этих расходников. Они должны отвечать различным требованиям: жёсткость, коррозионная стойкость и т. д. Поэтому все скобы металлические.

Алюминиевый крепёж

Это самые дешёвые, но в то же время приемлемого качества, скрепки. Именно поэтому инструмент с использованием такого крепежа самый продающийся. Кроме этого, они не ржавеют. Но другие качества делают их использование ограниченным в сравнении с аналогами из других материалов.

Это самые дешёвые, но в то же время приемлемого качества, скрепки. Именно поэтому инструмент с использованием такого крепежа самый продающийся. Кроме этого, они не ржавеют. Но другие качества делают их использование ограниченным в сравнении с аналогами из других материалов.

Главный их недостаток — невысокая прочность. Это делает невозможным применение их в особо ответственных конструкциях, связанных с большой нагрузкой, напряжением. А вот для соединения картона бумаги и подобных материалов они подойдут очень хорошо.

Медные скобы

По сравнению с алюминиевыми, их прочность выше. Как и предыдущие, они стойко переносят коррозию и при их использовании не пострадает эстетическая сторона крепежа: они не оставляют ржавых разводов. Однако из-за их высокой стоимости по сравнению с алюминиевыми, они не столь популярны.

Стальные изделия

Они бывают двух типов: прошедшие закалку и незакаленные. Изделия первого типа более дорогие, что компенсируется высокой надёжностью и прочностью. Оба типа изделий страдают от окисления и коррозии.

Они бывают двух типов: прошедшие закалку и незакаленные. Изделия первого типа более дорогие, что компенсируется высокой надёжностью и прочностью. Оба типа изделий страдают от окисления и коррозии.

Нержавеющие и оцинкованные скрепки — наиболее надёжные и прочные. Все компании, производящие такую продукцию, наибольшую часть продукции выпускают именно из подобного сырья.

Скобы из любого металла могут иметь заточку и быть не заточенными. Совершенно понятно, что заточенные скрепки будут легче входить в любую поверхность. Для работы ручным инструментом это очень важно, так как усилий для забивания придётся тратить меньше. Для большого объёма работ лучше подобрать острые скрепки.

Популярные расходники для сшивателей

Наиболее ходовыми типами и размерами скоб для строительного степлера стали 53 и140 номера. Первый имеет такие величины:

- Высота ножки 4—14 миллиметров.

- Спинка толщиной 0, 7 мм.

- Ширина 11, 3 мм.

Для 140 — х скрепок соответственно высота 6—14 мм, ширина 10, 6 мм, толщина 1, 25 мм. Имеются скобы для канцелярского степлера, типы и размеры которых определяются числом листов, пробиваемых за один цикл. Самый распространённый тип скрепок — 10. У других серий это будет дробное число, где первая цифра — её номер, вторая — высота ножки. Поэтому покупая эти изделия, необходимо знать, какая продукция подойдёт именно к этой модели степлера.

Для 140 — х скрепок соответственно высота 6—14 мм, ширина 10, 6 мм, толщина 1, 25 мм. Имеются скобы для канцелярского степлера, типы и размеры которых определяются числом листов, пробиваемых за один цикл. Самый распространённый тип скрепок — 10. У других серий это будет дробное число, где первая цифра — её номер, вторая — высота ножки. Поэтому покупая эти изделия, необходимо знать, какая продукция подойдёт именно к этой модели степлера.

У десятой серии длина ножки составляет 9 миллиметров, а у самой маленько, 21-й — 7 мм. Максимальный размер скобы это 24 с ножкой 8 либо 6 миллиметров.

В нашей стране регламентируется размер скобы для степлера. ГОСТ 28161–89 содержит все данные о крепеже для бумаг в специальной таблице.

Несколько советов

У опытных пользователей с установкой скоб проблемы не возникает. Для всех остальных в инструкции к прибору есть описание, а в интернете видео. Если кратко, то процесс будет выглядеть так:

- Вынуть из корпуса пружинный толкатель.

- Поместить в обойму необходимое количество скрепок жалами вниз.

- Вставить прижим обратно.

- Закрыть крышку.

Для плодотворной работы количество крепежа должно быт куплено с запасом, чтобы не ходить в магазин за дополнительными скрепками.

Приобретая устройство для крепежа с помощью скоб, первым делом обращают на качество изготовления и безопасность работы с ним. Лучше обратить внимание на продукцию известных производителей, дорожащих своей репутацией. Основой безопасности является невозможность самопроизвольного срабатывания степлера. В фирменных инструментах она присутствует практически в ста процентах изделий.

Приобретая устройство для крепежа с помощью скоб, первым делом обращают на качество изготовления и безопасность работы с ним. Лучше обратить внимание на продукцию известных производителей, дорожащих своей репутацией. Основой безопасности является невозможность самопроизвольного срабатывания степлера. В фирменных инструментах она присутствует практически в ста процентах изделий.

Хорошо, когда есть контрольное окошко. Благодаря ему есть возможность контролировать наличие скоб в обойме.

Удобная эргономичная ручка давно стала неотъемлемой частью аппарата высокого качества.

Некоторые производители поставляют устройства с регулируемой силой удара. Это позволяет не повредить поверхность при работе.

Ещё важно запомнить типоразмер скрепок, подходящих к данной модели.

Для крепежа пароизоляции лучше всего подходят алюминиевые скрепки. Для вагонки — из нержавейки.

Очень часто возникает вопрос, почему мебельный степлер гнёт скобы. Вероятно, что они попались некачественные. Или покрытие мебели не пробивается из — за неисправности степлера или твёрдого покрытия .

С надёжным и качественным инструментом каждая операция будет выполнена быстро и с комфортом. Поэтому не стоит экономить на покупке такого устройства, чтобы не тратить силы и средства, работая со второсортными приспособлениями.