Литье алюминия по выжигаемым моделям

Изготовление фотополимерных моделей для литья металлов с помощью аддитивных технологий

Современные предприятия все меньше зависят от ручного труда. Высокотехнологичные решения приводят к сокращению работников и увеличению использования эффективных машин, а точное литьевое производство сейчас немыслимо без аддитивных технологий и 3D-оборудования.

Сегодня, например, для получения точных изделий в кратчайшие сроки применяется технология литья по выжигаемым и выплавляемым моделям. Предлагаем краткий обзор применения аддитивных решений в таком направлении, как «Литье по выплавляемым и выжигаемым моделям».

Варианты получения мастер-модели

QuickCast (QC) — быстрое литье

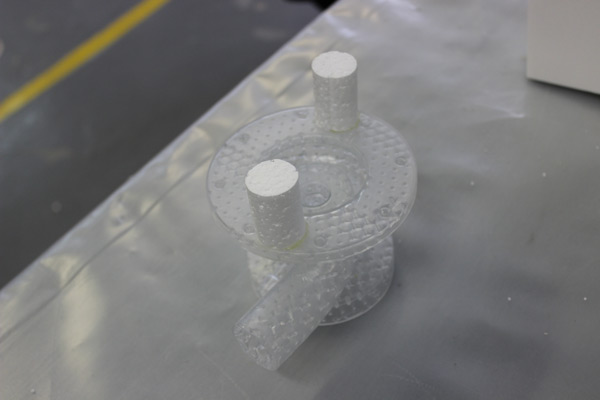

Данное решение связано с технологией стереолитографии (SL), позволяющей создавать высокоточные полые изделия с сетчатой структурой. Один из наиболее популярных способов, служащих для получения как выжигаемых моделей, так и мастер-моделей. Хорошее качество поверхности и высокая точность моделей, экономичность процесса делают востребованной эту технологию. За счет сетчатой структуры QC не оказывает давления на стенки формы при выжигании. Кроме того, благодаря сетчатой структуре расходуется в несколько раз меньше материала относительно реального объема детали, что позволяет успешно применять QC и при литье в гипс.

Рис. 1. Образец сетчатой структуры QC

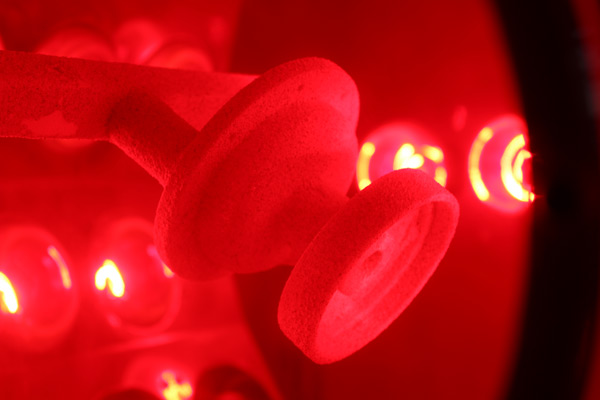

Отверждение светом (dlp и аналоги)

Один из вариантов SL-технологии (аналог QC). При работе применяется фотополимер, отверждаемый с помощью света (волны разной длины). Многие компании разрабатывают специальные материалы для dlp с возможностью легкого выжигания. В связи с высокой ценой материала технология чаще используется при выжигании объектов небольшого размера (стоматология, ювелирное производство и т. п.).

Рис. 2. Пример изделия, построенного по технологии DLP

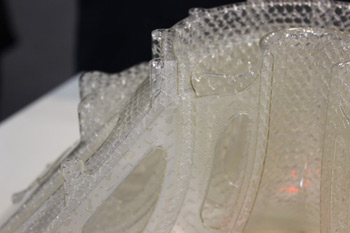

Рис. 3. Пример изделия, построенного по технологии MJ

Впрыскивание материала (material jetting, MJ)

По технологии MJ материал подается на платформу из печатающий головки с большим количеством сопел (по аналогии со струйной печатью обычного принтера). Позволяет с хорошей скоростью получать точные изделия. Технология наиболее популярна при производстве небольших изделий (стоматология, ювелирное производство и т. п.).

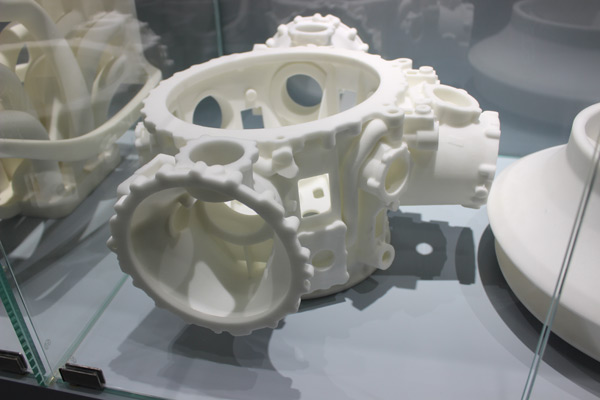

Рис. 4. Пример изделия, построенного по технологии SLS PS

Лазерное спекание (SLS)

При селективном лазерном спекании происходит спекание мелкодисперсного порошкового материала с помощью лазера. SLS-машина использует полистирол, который чаще всего пропитывается воском. Данная технология не позволяет обеспечить высокое качество поверхности и точность, но характеризуется невысокой стоимостью и возможностью построения больших объектов.

Струйная печать (Voxeljet)

Своеобразный гибрид MJ- и SLS-технологий, когда деталь формируется по принципу струйной печати, а затем пропитывается восковым составом. Детали, полученные с помощью данной технологии, называют полиметилметакрилат (ПММА).

Итак, мы рассмотрели варианты получения мастер-модели, применяемой при литье металлов по выплавляемым выжигаемым моделям. Существуют и другие технологии (например, производство форм для прямой заливки или получения частей форм оснастки), но это тема следующей статьи.

От теории — к практике

«Диполь» является поставщиком 3D-оборудования для разных областей промышленности. В задачи компании входит не только поставка, пусконаладка, обучение персонала и сопровождение при работе с 3D-оборудованием, но и производственный аудит промышленной пригодности аддитивных решений в компании заказчика. Рассмотрим использование нашего 3D-оборудования на одном из предприятий для получения высокоточной отливки из алюминия по выжигаемой модели QC (SLA-технология компании Shining 3D, ведущего разработчики и производителя в направлении 3D-печати и сканирования, а также крупнейшего поставщика услуг по прототипированию).

Рис. 5. Изделие из материала Somos WaterShed 11120

Образцы для проведения испытаний были получены на SLA-принтере SH3D iSLA-450 PRO (зона построения 450×450×350 мм). Данная машина, оснащенная немецкой системой сканирования ScanLab, американским лазером и японской электроникой, позволяет с легкостью выполнять необходимые по качеству функциональные модели. Кроме того, широкий выбор материалов для этой машины позволяет получать детали с такими важными характеристиками, как термостойкость (до 268°), эластичность, повышенная прочность. В последнее время все чаще находят применение и биосовместимые материалы. Благодаря вышесказанному, стереолитографический 3D-принтер iSLA-450 PRO нашел применение практически во всех известных отраслях — автомобилестроении, авиастроении, приборостроении, кораблестроении, медицине, дизайне, маркетинге и многих других сферах деятельности. В нашем случае использовался Somos WaterShed 11120 (производства компании Dutch State Mines, DSM) — полупрозрачный материал, разработанный специально для получения прототипов (в том числе характеризуется низкой зольностью). Характеристики материала приведены в таблице 1.

Таблица 1. Характеристики материала Somos WaterShed 11120

Для изготовления выбрана несложная деталь с условным названием «крышка насоса». Было решено изготовить четыре образца с различными усадками под алюминий (для двух образцов была заложена усадка 1,8%, для двух дргуих — 2,4%.).

Рис. 6. Крышка насоса (QC)

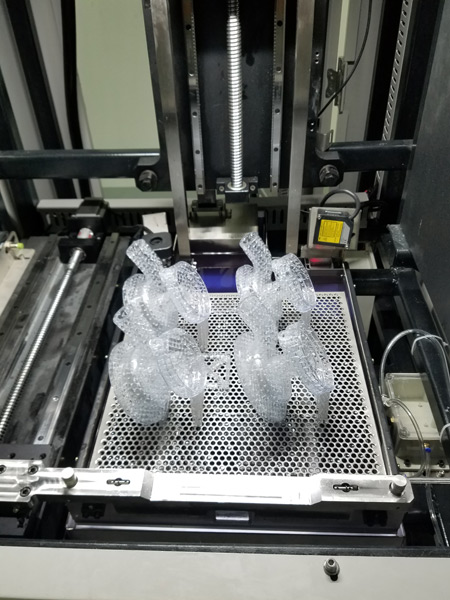

Сначала детали были напечатаны, что заняло около 6 ч. На рис. 7 показаны напечатанные образцы. Точность напечатанных изделий составила 0,1 мм.

Рис. 7. Крышка насоса (QC) — два образца

Далее детали промыли, продули воздухом через специальные технологические отверстия для удаления остатков материала, затем на 40 мин поместили в печь дополимеризации, чтобы придать им большую прочность. После этой процедуры готовые детали передали на литьевое производство для напайки на так называемое «дерево».

Рис. 8. Отмытый образец с поддержками

Процесс создания формы осуществляется по стандартным технологиям, описание которых можно опустить. Следует указать, что необходимо запаять все технологические отверстия (для этого предпочтительна смола с использованием УФ-устройства или восковая смесь).

Затем литниковая система припаивается к детали и крепится на стояк. В порядке эксперимента мы позволили себе использовать один стояк для одной детали. Применяемая оболочковая форма состояла из кварцевого песка и связующего состава на водной основе.

Дальнейший стандартный процесс литьевого производства состоит из следующих этапов:

- напайка литников и питателей (рис. 9);

Рис. 9. Напайка литников и питателей - создание литниковой системы (рис. 10);

Рис. 10. Создание литниковой системы - создание первых слоев оболочковой формы (рис. 11);

Рис. 11. Создание первых слоев оболочковой формы - сушка формы (рис. 12);

Рис. 12. Сушка формы - передача полученной формы на последующее выжигание (рис. 13).

Рис. 13. Передача полученной формы на последующее выжигание

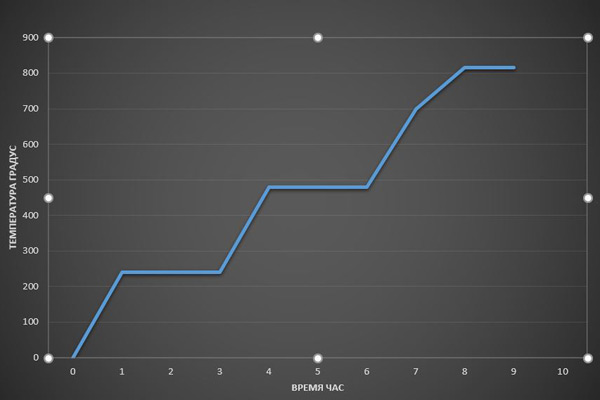

Выжигание модели — один из наиболее важных процессов. При этом следует максимально сократить время операции, чтобы исключить повреждение формы и обеспечить равномерное и полное выжигание материала. Для исполнения этих требований есть несколько рекомендаций. Важно помнить, что при изготовлении крупногабаритных деталей необходимо создавать технологические отверстия для удаления газов. Впрочем, эту процедуру можно проводить и при работе с небольшими деталями. Поскольку существует много факторов, влияющих на качество корки и зольность (общий объем, толщина стенок, плотность внутренней сетчатой структуры и т. д.), каждое производство со временем вырабатывает свои режимы работы. Считается, что оптимальной для выжигания фотополимера является температура 815–1000 °С. Зарубежные производители рекомендуют использовать автоклав, так как он дает более качественный и стабильный результат при небольших временных затратах. В нашем случае была печь с терморегулятором, при этом применялся так называемый полочный режим выжигания, с нагревом и без охлаждения (рис. 14).

Рис. 14. Схема выжигания

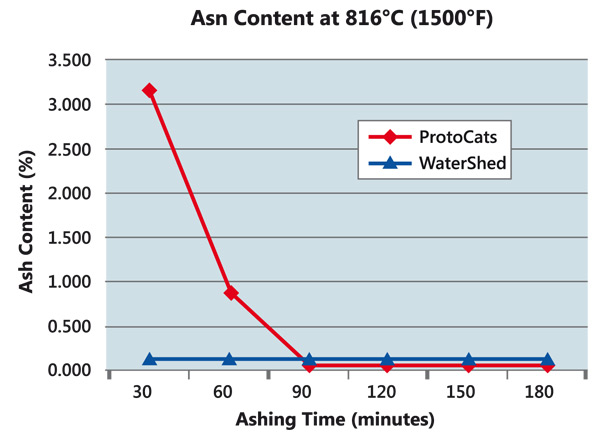

Существуют разнообразные режимы выжигания. Каждое производство определяет выбор конкретного режима, исходя из имеющихся технологий. Например, при использовании быстрого режима выжигания необходимо создать технологические отверстия для газоотведения. Мы использовали программируемую печь с длительным технологическим режимом (более 9 ч). Параллельно создаем еще пару оболочковых форм для работы. По технической спецификации наш материал обладает очень низкой зольностью (график технической спецификации демонстрирует зольность ниже 0,1%, рис. 15).

Рис. 15. График технической спецификации фотополимера

При разломе формы можно убедиться в действительной зольности (рис. 16, 17).

Рис. 16, 17. Минимальная зольность оболочковой формы

Как видно на фото, зольность действительно незначительная, поэтому на дальнейших этапах от ее остатков можно легко избавиться продуванием воздухом. Возможность уже на этапе отливки создать шероховатость меньше 3 мкм по Ra в некоторых ситуациях позволяет получать конечное изделие без дальнейшей постобработки. На рис. 18, 19 видно качество формы, которое можно получить при использовании надлежащих материалов и оборудования.

После выжигания образца форма отдается в прокалку и подготовку для заливки алюминия (заливка производится в разогретую форму).

Рис. 20. Отливка из алюминия

Полученную отливку необходимо сравнить с полученной 3D-моделью (без усадочного коэффициента). Для этого используется лазерный ручной 3D-сканер FreeScan X7. Трехмерное оборудование позволяет меньше чем за 1 ч получить информацию о поле отклонений, что очень удобно для понимания, по какому квалитету была получена отливка.

Подводя итоги проведенной работы, можно отметить следующие преимущества SLA-технологии (Shining 3D) и модели QC:

- Скорость. Готовую отливку из металла можно получить уже через 3–4 дня, что существенно сокращает дальнейший цикл создания изделия, позволяя в сжатые сроки перейти к его испытаниям, после чего либо внести необходимые правки, либо отправить изделие в тираж.

- Точность. Высокоточные промышленные 3D-принтеры позволяют получать отливки с очень высокой точностью, в нашей ситуации — третий квалитет точности (ГОСТ 26645-85).

- Качество поверхности внутренних каналов. Шероховатость конечной отливки составляет меньше 3 мкм по Ra, что позволяет избежать механической обработки в сложнодоступных местах.

Рис. 21. Промышленный 3D-принтер iSLA-450 Pro Shining3D

Литье по газифицируемым моделям

Человечество освоило литье металлов примерно 4 тысячелетия назад. Литьем получали изделия из золота, серебра, меди, железа и их сплавов. Традиционно литье осуществлялось «в землю», или в формы из песчано-глиняных смесей.

Формы изготавливались на основе моделей (макетов) из дерева, гипса или воска. Этот метод сохраняет популярность и сегодня, так, например, в России больше половины отливок деталей для машиностроения выполняются по этому методу. Несмотря на дешевизну материала, способ страдает от большой трудоемкости работ по моделированию и формовке — модель необходимо извлечь из формы перед отливкой.

ЛГМ-процесс

Метод литья по газифицируемым моделям, или ЛГМ, лишен этих недостатков. Он был разработан и запатентован в середине 20 века и с тех пор завоевал популярность во всем мире.

Применение метода в России сдерживает инерция мышления наших металлургов и недостаток информации о методе.

Суть метода заключается в том, что форма для литья уплотняется вокруг газифицируемого макета из легкоплавкого пластика. Чаще всего для ее изготовления используются плотные сорта пенопласта. Газифицируемая модель, вокруг которой утрамбована в опоку форма, не извлекается из нее, а при заливке горячего расплава плавится, переходит в газообразное состояние и испаряется через массу формовочной смеси. Металл занимает освободившееся место, повторяя в мельчайших деталях ее форму и структуру поверхности.

Визуализация технологии литья по газифицируемым моделям

- Пенопласт легче обрабатывается, чем дерево.

- Пенопласт не намокает и не коробится, из него проще создавать газифицируемые макеты сложной формы.

- Не требуется высшая квалификация сотрудников.

- Газифицируемую модель не требуется извлекать, что приводит к упрощению процесса формовки и к многократному уменьшению его трудоемкости.

- Снят риск повреждения формы при извлечении газифицируемого макета, не требуется ее доработка.

Метод пригоден для отливки стали, чугуна, бронз и латуней.

Литье в ЛГМ-приобретает все большую популярность на российских металлургических предприятиях и в мастерских художественного литья

Технология литья по газифицируемым моделям

Технологический процесс изготовления отливок модифицирован по сравнению с обычным способом.

Технология литья по газифицируемым моделям

Литье отливок по ЛГМ осуществляется в специальной изолированной от окружающего воздуха камере. В момент заливки жидкого металла пенопласт испаряется, и образовавшиеся газы отсасываются вакуумным насосом, создающим разрежение 0,3-0,7 атм. Эти газы через трубопровод попадают в установку дожига и канализации, в которой обезвреживаются содержащиеся в них ядовитые вещества. Это еще одно важное преимущество метода литья в ЛГМ перед традиционными методами, вызывающими большую загазованность цеховых помещений.

После остывания форма разбивается и отливка извлекается для очистки и, если это необходимо, дополнительной обработки. Песчано-глиняная смесь после измельчения и просеивания готова к повторному использованию.

В целом данный метод производства отливок характеризуется большей сложностью оборудования и меньшей трудоемкостью по сравнению с традиционными методами.

Модельные материалы и способы изготовления

В качестве материалов для газифицируемых моделей шире всего применяется плотный пенопласт (вспененный полистирол) мелких фракций.

Плотный пенопласт для ЛГМ

В зависимости от размеров детали применяются гранулы от 0,2 до 1,0 мм. Материал обладает такими ключевыми свойствами, как:

- Низкая цена.

- Высокая прочность.

- Легкообрабатываемость.

Вторым важным материалом для газифицируемых моделей являются антипригарные покрытия, которыми смазывают поверхность модели перед формовкой. Современные покрытия делают на основе водных связующих, они обладают высокой экологичностью.

Антипригарные покрытия для ЛГМ

Газифицируемые модели для отливок по ЛГМ производятся двумя способами. Небольшие матрицы для массовых отливок делают методом экструзионного вдувания жидкого пенопласта в алюминиевые изложницы. Их изготовляют в свою очередь методом литья или механической обработки. Газифицируемые макеты для изготовления сложных отливок вырезают из твердого куска пенопласта раскаленной нихромовой проволокой, закрепленной в шаблоне или в станке с ЧПУ.

Газифицируемые модели для литья

С помощью склеивания можно создавать газифицируемые модели для литья деталей больших размеров и практически любой конфигурации. Не является больше сложностью любое количество и глубина выступов и впадин, внутренних полостей и переменных уклонов поверхностей. Не требуется высокое искусство проектировщика и модельщика и многие часы ручного труда. Теперь это — простая последовательность операций.

Аддитивные технологии в литье по выжигаемым моделям

Литье по выжигаемым моделям – одна из разновидностей точного литья. Технология применяется при изготовлении ответственных деталей в наукоемких отраслях промышленности (авиакосмической, судостроительной, оборонной, автомобильной и др.) Внедрение аддитивных технологий на литейном предприятии позволяет в значительной мере оптимизировать производственный процесс.

3D-печать дает возможность выращивать уникальные объекты сложной геометрии для получения высококачественных отливок. 3D-принтер воспроизводит практически любые формы и конфигурации, что невыполнимо при традиционном литье. Модели, которые созданы для литья по выжигаемым моделям аддитивными методами, могут быть гораздо тоньше, чем стандартно производимые в пресс-формах из пенополистирола.

Аддитивные технологии способны дать предприятию большой экономический эффект за счет снижения затрат на изготовление продукции и рабочую силу, а также существенной экономии времени производства. Благодаря 3D-печати получить первую отливку стало возможным не за полгода (срок изготовления традиционными методами), а всего за две недели.

Технологический процесс литья по выжигаемым моделям схож с другой технологией точного литья, основанной на выплавлении воска. Основное отличие – в материале для 3D-печати, используемом для изготовления форм: при выжигании применяется пластик (фотополимерная смола). Литье по выплавляемым моделям – процесс более точный, идеальный для создания небольших объектов с мелкими деталями (например, ювелирных изделий, стоматологических имплантатов). Если требуется получить модели бòльших размеров и повышенной прочности, применяется выжигание. Также надо отметить, что фотополимеры экономичнее воска.

Выращивание выжигаемых моделей на 3D-принтере производится методом лазерной стереолитографии (Stereolithography Apparatus, SLA) – когда жидкий фотополимер затвердевает под действием лазера или УФ-лампы, – или многоструйного моделирования (MultiJet Printing, MJP) с помощью фотополимерного материала.

Технология QuickCast

Этот метод позволяет выращивать модели на стереолитографических 3D-принтерах, минуя изготовление литейной оснастки, чрезвычайно затратное и по стоимости, и по времени. Как и сама технология лазерной стереолитографии, QuickCast – разработка компании 3D Systems.

Пластиковые модели выдерживают достаточно большие нагрузки, но существует риск их деформации или разрушения. При выжигании, независимо от материала, в модели остается зола – сухой остаток от выгорания пластика. Производители легко решают эту проблему, используя материал с низким зольным остатком (не более 0,01% от первоначального объема модели). Еще одну опасность представляет сам материал модели. Когда он запечатан в керамическую оболочку, при нагреве пластик выгорает не так быстро, как воск, и процесс прокалки может достигать 10-12 часов. Пластиковая модель внутри керамической оболочки нагревается и создает избыточное давление на саму форму. Песчаная керамическая форма имеет нулевую пластичность, и как только порог превышен, модель сильно давит на литейную оболочку.

Чтобы избежать термических напряжений при прокалке, и была разработана технология QuickCast. Наружные стенки модели печатаются целиком (примерно 1 мм толщиной, в зависимости от габаритов), а пустота, образующаяся внутри, заполняется сотовой структурой, которая генерируется программным обеспечением в автоматическом режиме еще до печати. При нагреве модель и оболочка давят друг на друга, и за счет тонкостенной структуры модель начинает складываться внутрь, предотвращая разрушение формы.

Преимущества QuickCast:

- высокая точность печати;

- значительная экономия времени и средств;

- отсутствие оснастки;

- экономичное использование материала и снижение массы модели;

- минимизация образования золы при выжигании модели из формы;

- предотвращение деформации в процессе термической обработки;

- минимальная постобработка;

- возможность малосерийного производства.

Пожалуй, единственный недостаток этой технологии – необходимость больших первоначальных вложений. Стереолитографические установки достаточно дороги и требуют регулярного технического обслуживания. Тем не менее, в процессе успешной эксплуатации затраты на оборудование быстро окупаются.

Этапы технологического процесса

Примеры внедрения

Технология QuickCast находит активное применение в различных отраслях. В России ее используют, среди прочих, крупные предприятия авиационной промышленности («Салют», «Сухой», УМПО), энергетического машиностроения (Тушинский машиностроительный завод), научные центры (НИАТ, НАМИ).

Литейная технология подразумевает переход металла из одного агрегатного состояния в другое – из твердого в жидкое и опять в твердое. Такому же принципу отвечает и метод литья пластиков. Приведем пример, очень хорошо иллюстрирующий, как аддитивные технологии помогают решать проблемы в этой области.

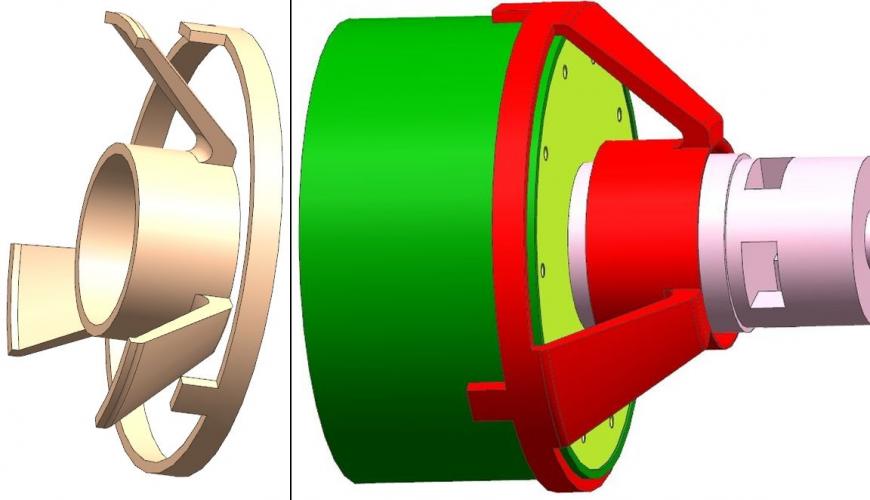

ОАО «Концерн «Океанприбор» (Санкт-Петербург) производит системы связи для Военно-Морского Флота РФ, в том числе оборудование с большим количеством мелких элементов, например, разветвитель – один из основных компонентов новой гидроакустической антенны. Для быстрого прототипирования при изготовлении литьевых деталей концерн использует 3D-принтер.

На 3D-принтере выращивается литьевая форма, которая затем заливается силиконом. В силиконовую форму можно заливать любой другой материал, в данном случае это полиуретан. В результате предприятие получает своего рода форму для форм – не просто прототип, а опытный образец, готовый к использованию.

Благодаря 3D-принтеру срок создания антенны удалось сократить до трех недель. Реализация проекта с применением стандартных методов потребовала бы нескольких месяцев.

Вот как выглядит весь процесс изготовления литьевой формы разветвителя:

Статья опубликована 11 августа 2017 в 12:04, дополнена 26 февраля 2020

Литьё по выжигаемой модели. Первый опыт.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

С появлением доступной в быту 3D печати стало возможным изготовление методом литья по выжигаемой модели (ЛВМ) достаточно сложных деталей из силумина без использования специального оборудования. В статье описан наш первый опыт изготовления детали по данной технологии. К сожалению процесс подготовки формы для литья не был задокументирован в фото – и видеоматериалах, поэтому его коснёмся без иллюстраций.

В качестве подопытного была выбрана каркасная деталь от очередной конструкции горелки на отработке. Она предназначена для крепления двигателя к корпусу горелки.

При выборе пластика для прототипа рассматривались только ABS и PLA. Это наиболее доступные и дешевые пластики. Они имеют одинаковую низкую зольность, близкие температуры выжигания. Плюсом PLA можно считать менее проблемную печать, а плюсом ABS легкость обработки ацетоном. От прототипа для ЛВМ не требуется высокая прочность, а сложность конструкции можно обеспечить путем склейки прототипа из нескольких частей. Более ценно качество наружных поверхностей прототипа, по этому свойству пластик ABS имеет неоспоримое преимущество перед пластиком PLA. Ацетоновая баня позволяет поверхность ABS сделать глянцевой, что с пластиком PLA трудно реализуемо. Прототип детали изготавливался склейкой ацетоном двух частей, распечатанных из пластика ABS.

Параметры печати: толщина первого слоя 0.3 мм, толщина остальных слоев 0.25 мм, заполнение 15%, 2 периметра, сопло 0.4 мм.

Ввиду экспериментального характера выполняемой работы больших требований к качеству прототипа не предъявлялось, что прекрасно видно на фотографии. Обработка поверхности в ацетоновой бане не выполнялась.

Процесс изготовления формы для литья

Перед формовкой нужно подготовить мастер-модель. Для этого к модели приклеивают элементы литниковой системы, используя для этого пенопласт и пластик ABS растворенный в ацетоне. При этом важно их правильное расположение. Массивные части детали необходимо располагать в верху, ближе к литникам (прибылям).

Формовка модели осуществляется смесью гипса (алебастра) и просеянного песка в соотношении 50/50 доведенной водой до состояния жидкой сметаны. Для увеличения времени живучести смеси в воду добавляют лимонную кислоту не более 0,2% от массы гипса. Готовую смесь несколько минут выстаивают, иногда встряхивая, для удаления пузырьков воздуха. Затем мастер-модель с приклеенной литниковой системой устанавливают в подходящую емкость, которую потом не жалко будет разрезать (коробка, пластиковая бутылка и т.п.), и заливают формовочной смесью. Для исключения смещения модели при заливке последнюю целесообразно закрепить пластилином за элементы литниковой системы на дне сосуда.

После схватывания (20-30 мин) емкость можно удалить. Пока смесь еще мягкая, формовку нужно подровнять в месте установки литников. Далее формовка сушится сутки (лучше больше) на воздухе.

Литники формуют из смеси песка и жидкого стекла (ЖС). В сухой песок понемногу добавляют ЖС и перемешивают до вида мокрого песка. Формуют в оправке из пластиковой бутылки. В качестве модели для литника можно использовать одноразовые пластиковые рюмки с отрезанной подставкой, или другой подходящий предмет. После трамбовки модель аккуратно извлекается, снимается оправка и готовый литник сушится на воздухе сутки, или в духовке около часа при 80º.

Самый ответственный момент – это обжиг формовки. Лучший результат получается при использовании печей сопротивления с контролем температуры. Информацию по обжигу гипсовых формовок можно найти на форумах ювелиров. Но можно эту операцию выполнить и в кустарных условиях. В конкретном примере это делалось так. После нескольких суток сушки формовки на воздухе помещаем ее в холодную кухонную духовку, устанавливаем темп. 80-90 º и ждем 2-3 часа (зависит от объема формовки). Затем плавно (100 º …120 º и т.д), в течении 2 часов, доводим до 200 º и выдерживаем 1-2 часа. Пока формовка сушится и прогревается, разводим на улице небольшой костер. После выдержки в духовке, горячую формовку сразу помещаем в костер. По мере прогрева подкладываем дров. Где-то через час раскочегариваем на всю. Поддерживаем интенсивное горение около 30-40 минут и оставляем до полного угасания. Модель должна выгореть полностью, а гипс потерять всю связанную воду. Последнее условие самое важное, так-как брак при литье, а также несчастные случаи, происходят из-за недостаточного обжига гипса. Гипс, даже хорошо высушенный, содержит химически связанную воду, которая удаляется только при высоких температурах (650-730 º). Поэтому литье металлов в необожженные гипсовые формы приводит к ее выделению в виде пара при заливке расплавленного металла. Будьте осторожны. Также не стоит перегревать гипс более 730º, иначе он после этого рассыпается. Будьте аккуратны, после обжига гипсовая форма становится хрупкой.

Для литья был изготовлен горн из смеси гипса и песка 50/50.

В качестве тигеля использовался резервуар огнетушителя из стали. Изнутри и снаружи тигель покрыт жаропрочной краской (глина + жидкое стекло + вода или мел + жидкое стекло + вода) для исключения попадания железа в расплав. Железо ведет к ухудшению прочностных характеристик алюминиевых сплавов. Для нагрева использовалась паяльная лампа.

Материалом для литья послужили впускной коллектор двигателя и корпус стартера японского авто (сначала рекомендуется переплавить материал в слитки используя процесс рафинирования и модификации расплава).

Для ускорения процесса была выполнена предварительная плавка небольшое количества металла и в готовый расплав загрузили оставшуюся масса лома.

Модификация и рафинирование расплава осуществлялась хлоридом натрия (или лучше NaCl+KCl 45/55, NaCl+NaF 35/65) 2% от массы расплава. Соли перед применением рекомендуется прокалить. Выдержка в расплаве 12-15 минут для удаления растворенного водорода и уменьшения зерна. Соли в расплав погружались обернутые в фольге посредством несложного приспособления.

Для повышения качества литья выполнялся прогрев формы и литников до 200 С. Прогрев осуществлялся в электрической духовке. Рекомендуем заливку выполнять сразу после выжигания пластика пока форма ещё не остыла.

После установки формы, литников и прибылей они засыпались песком, для исключения их смещения при заливке. Перед засыпкой отверстия глушились для избежание попадания песка в форму.

После модификации и рафинирования, через 15 минут расплав был залит в форму.

Оставшейся расплав слили в заранее приготовленную металлическую банку от консервов.

Через минут 15-20 минут из емкости высыпали песок, а форму залили водой для охлаждения и разрушения.

Заготовка после отчистки от остатков формы.

На фотографии хорошо видно, что внешняя поверхность отлитой заготовки имеют высокую детализацию и повторяет характерную фактуру прототипа, распечатанного на 3D Printer`e.

Уровень детализация должен зависит от размера фракции песка использованного при подготовке смеси для заливки.

Если сравнивать форму из гипса и песка с формой из смеси песка и ЖС то вторая смесь проигрывает в детализации.

В заключение видео процесса литья.

Спасибо за уделённое время и удачи в экспериментах!