Метод литья по выплавляемым моделям

Учебные материалы

Применяется для стального литья, а также для получения отливок из цветных металлов и их сплавов при небольших размерах деталей (например, детали швейных машин, режущий инструмент сложной формы из очень твердых материалов, детали ружей, мелкие детали счетных машин). Этот метод обеспечивает очень высокую степень точности до ±0,005 мм на 25 мм длины отливки, после которого почти не требуется механической дообработки.

Сущность метода состоит в том, что модель изготавливается из легко–плавких материалов: стеарина, парафина, воска, канифоли или чаще из смеси этих материалов.

После получения формы при просушке и прокалке этих форм, модель в форме расплавляется и состав ее выливается из формы, таким образом форма получается неразъемная, цельная, что и обеспечивает высокую точность отливок. Формовочная смесь состоит из мелкого пылевидного песка, небольшого количества каолина и водного раствора жидкого стекла (Na2O·SiO2), т.е. представляет сметанообразную массу. Парафино-стеариновая модель, изготовленная в специальных прессформах для получения формы, погружается в эту смесь. В результате на поверхности модели образуется тонкая корка формы (толщиной 0,5÷2 мм), которая присыпается мелким песком.

Такая готовая форма с моделью внутри в течение 5–6 часов сушится на воздухе, а затем помещается в специальный сушильный шкаф литниковой системой вниз, где при t до 200°С модель расплавляется и вытекает из формы. Для упрочнения формы, она затем помещается в печь, где прокаливается при t3800–900°C. При этом остатки состава модели выгорают. Чтобы форма не разрушалась во время заливки металла ее ставят в специальные ящики из листвой стали и засыпают песком. Литниковая система обычно делается после получения самой формы. Причем в силу малых размеров деталей несколько форм блокируют и соединяют в общую литниковую систему. После заливки жидкого металла в такую форму и затвердения его, форма разрушается.

Для лучшего отделения формовочной смеси от отливки, отливку погружают в щелочные растворы, где формовочная смесь растворяется и окончательно отделяется от отливки.

Пресс формы изготавливают из пластичных сплавов, цветных металлов, обжимая и спрессовывая их на специальную модель из стали, называемой эталоном при Р = 1,5÷2 атм (0,15…0,2 МПа).

Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих основных операций.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

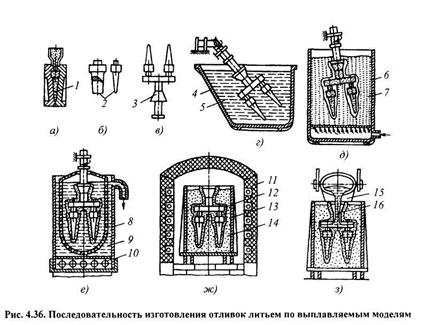

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок;

5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока;

13 – ковш с расплавленным металлом

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Покрытие моделей огнеупорной оболочкой

Модельный блок погружают в керамическую суспензию, налитую в емкость (рисунок 2.5, г), с последующей обсыпкой кварцевым песком в специальной установке (рисунок 2.5, д). Используемая керамическая суспензия состоит из огнеупорных материалов (пылевидный кварц, тонкоизмельченный шамот, электрокорунд и другие материалы) и связующего (гидролизованный раствор этилсиликата).

Затем модельные блоки сушат 22,5 ч на воздухе или 20 – 40 мин в среде аммиака. На модельный блок наносят 46 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Выплавление модельного состава из форм производят в горячей воде (80 – 90°С) (рисунок 2.5, е). При выдержке в горячей воде в течение нескольких минут модельный состав расплавляется, всплывает на поверхность ванны, откуда периодически удаляется для нового использования.

Подготовка литейных форм к заливке

После извлечения из ванны оболочки промывают водой и сушат в шкафах (1,52 ч при 200°С). Затем оболочки ставят вертикально в жаростойкой опоке, вокруг засыпают сухой кварцевый песок и уплотняют его, после чего форму направляют в электрическую печь (рисунок 2.5, ж), в которой ее прокаливают (не менее 2 ч при 900 – 950°С).

В печи частички связующего спекаются с частичками огнеупорного материала, влага испаряется и остатки модельного состава выгорают.

Заливка расплавленного металла из ковша производится сразу же после прокалки в горячую литейную форму (рисунок 2.5, з).

Охлаждение отливок.

После охлаждения отливки форму разрушают. Отливки отделяют от литников и для окончательной очистки направляют на химическую очистку, затем промывают проточной водой, сушат, подвергают термической обработке и контролю.

Участки литья по выплавляемым моделям имеются на многих судостроительных и машиностроительных заводах. На них изготовляют сложные по конфигурации стальные отливки, получение которых другими способами или с применением механической обработки невозможно или привело бы к значительному усложнению технологического процесса и удорожанию продукции. К таким отливкам относятся в основном различные мелкие детали: турбинные лопатки, крыльчатки, решетки, распылители, угольники, кронштейны, рукоятки, ключи и другие детали высокой точности.

Электрошлаковое литье (ЭШЛ) – это способ получения фасонных отливок в водоохлаждаемой металлической литейной форме – кристаллизаторе, основанной на применении ЭШЛ расходуемого электрода. Применяется для получения точных крупных стальных (спец. сплавов) отливок ответственного назначения (фасонные элементы аппаратуры, работающие под давлением).

Сущность заключается в том, что приготовление расплава (плавка) совмещено по месту и времени с заполнением литейной формы Vраспл. = Vкристал.

Модели для литья

Существует множество методов обработки металла и получения из него различных видов деталей. Но среди множества способов не всегда можно получить изделие требуемой формы и размеров с использованием токарно-фрезерного или штамповочного оборудования.

В таком случае инженеры прибегают к помощи литья, в том числе и по выплавляемым моделям.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку. То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент. Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

Область применения

Особенности этого технологического процесса позволяет его использовать и на крупных предприятиях, и в небольших мастерских, и в домашних условиях.

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно. Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Модель после получения формы не утилизируют и ее можно использовать для получения новых форм.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр.

Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух.

Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают.

Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Все дело в том, что принципы, заложенные в технологию литья в песчаные формы во многом сходны с принципами литья по выплавляемым моделям.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Изготовление моделей и модельные составы

Для того, чтобы изготовить модели применяют так называемые модельные составы. Их основу составляют смеси выполняемые на основе воска. Кроме этого, в состав добавляют полимеры, они улучшают механические свойства смесей. На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

Модельные составы должны в полной мере отвечать следующим требованиям:

- Они должны обладать малой усадкой и не должны сильно расширяться под воздействием высоких температур.

- Постоянством твердости и прочностных характеристик.

- Определенной эластичностью.

- Возможность предельно точно повторять полость пресс-формы.

- Модельная смесь не должна прилипать к рабочим поверхностям формы и не должна оказывать коррозионного воздействия на них.

- Стойкостью к определенным химическим и физическим воздействиям.

- Смесь должна обладать хорошей стойкостью к окислению при разных температурах.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.

Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Готовые отливки

Изделия, получаемые при литье металлов можно разделить на несколько типов:

- Чушки, которые в дальнейшем будут использоваться для дальнейшей переплавки.

- Слитки, предназначенные для обработки давлением.

- Фасонные изделия, которые могут быть отправлены на дополнительную механическую обработку, необходимую для удаления литников, облоя.

Современные технологии литья металлов позволяют получать детали, которые не требуют дополнительной обработки.

Преимущества и недостатки литья по выплавляемым моделям

Такая технология литья отличается следующими достоинствами:

- Высокая точность получаемых отливок, это позволяет исключить или уменьшить количество механической обработки.

- Возможность получения отливок сложной конфигурации, в том числе и с тонкими стенками.

Преимущество метода — точность детали

Но, литье по формам обладает существенным недостатком, они довольно сложны в изготовлении, и обладают высокой стоимостью.

Литье по выплавляемым моделям – технология

Издавна литьё по выплавляемым моделям пользовалось популярностью. С помощью данной технологии выливались пушки, колокола, античные скульптуры. Технологии сегодняшнего дня значительно усовершенствовались. Они дают возможность сделать детали, которые отличаются сложными конструкциями, малым весом, не требуют механической доработки.

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

- Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

- Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

- Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

- Охлаждение отливки:

- после того, как отливка остыла – оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке – струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Изготовление выплавляемых моделей

Для этого применяются легкоплавкие составы, которые состоят из парафина, церезина, воска и других компонентов. Эти составы должны иметь свойства:

- температура плавки 60–81,6 °С;

- стабильная линейная усадка и расширение должны свестись к минимуму;

- хорошая текучесть материала;

- хорошая прочность и твердость в застывшем состоянии;

- не прилипать к поверхности, минимальное образование золы;

- не вступать в химические реакции с огнеупорными материалами пресс-формы; отсутствие вредных паров во время нагревания;

- многократное применение;

- малая стоимость комплектующих материалов.

Сущность заключается в том, что модельный материал должен собой заполнить все элементы формы и не допустить ее повреждения. А впоследствии, не нанеся ущерба вытечь из формы, освободив место для металлической заливки.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

- Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

- Литьё должно иметь необходимую температуру, для каждого материала она разная.

- Время заливки расплавленного состава будет зависеть от сложности будущей конструкции. Важно это делать постепенно, однако не затягивать процесс слишком долго.

- Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

- Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

- При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

- Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания. Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Плюсы и минусы процесса

Литьё по выплавляемым моделям имеет свои преимущества:

- отсутствие разъема в форме приводит к повышению точности литья;

- простота действий и дешевизна рабочего процесса;

- возможность сделать огромное разнообразие форм для отливки;

- широкий диапазон размеров и массы отливок;

- дает возможность получить сложные конструкции из любых сплавов;

- высокая точность изделия и чистота поверхностного слоя может исключить необходимость последующей механической обработки;

- оболочка легко разрушается;

- отливки хорошо очищаются от ее остатков.

Присутствуют и недостатки:

- требует осторожности в ходе проведения технологического процесса литья;

- длительность рабочего процесса подготовки формы;

- данное производство является рентабельным только при его массовом применении;

- необходимость проветривания в помещении;

- следует строго придерживаться технике безопасности;

- работа с расплавленным металлом требует особого внимания.

Как видим, литьё по выплавляемым моделям обладает достаточным количеством преимуществ, по этой причине оно широко применяется в различных отраслях машиностроения.

Цеха для литья по выплавляемым моделям находятся во многих самодостаточных заводах. Это позволяет делать качественные детали с большой точностью в короткие сроки, экономя денежные средства.

Литье по выплавляемым моделям

Вопрос №11.

Сущность литья по выплавляемым моделям сводится к изготовлению отливок заливкой расплавленного металла в разовую тонкостенную неразъемную литейную форму, изготовленную из жидкоподвижной огнеупорной суспензии по моделям разового использования с последующим затвердеванием залитого металла, охлаждением отливки в форме и извлечением ее из формы.

Отличительными особенностями литья по выплавляемым моделям являются низкая теплопроводность и высокая начальная температура формы, что значительно снижает скорость отвода теплоты от залитого металла и способствует улучшению заполняемости полости формы; малая интенсивность охлаждения расплава приводит к снижению скорости затвердевания отливок, укрупнению кристаллического строения, появлению в массивных узлах и толстых стенках (толщиной 6. 8 мм) усадочных раковин и пористости; повышенная температура формы способствует развитию на поверхности контакта отливка – форма физико-химических процессов, приводящих к изменению структуры поверхностного слоя отливки, появлению различных дефектов на ее поверхности. Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих основных операций: изготовления моделей и сборки модельных блоков; покрытия моделей огнеупорной оболочкой; выплавления модельного состава; подготовки литейных форм к заливке; заливки расплавленного металла в литейную форму, затвердевания и охлаждении отливок; выбивки отливок и их отделения от литниковой системы: очистки отливок и т.д.

Отличительными особенностями литья по выплавляемым моделям являются низкая теплопроводность и высокая начальная температура формы, что значительно снижает скорость отвода теплоты от залитого металла и способствует улучшению заполняемости полости формы; малая интенсивность охлаждения расплава приводит к снижению скорости затвердевания отливок, укрупнению кристаллического строения, появлению в массивных узлах и толстых стенках (толщиной 6. 8 мм) усадочных раковин и пористости; повышенная температура формы способствует развитию на поверхности контакта отливка – форма физико-химических процессов, приводящих к изменению структуры поверхностного слоя отливки, появлению различных дефектов на ее поверхности. Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих основных операций: изготовления моделей и сборки модельных блоков; покрытия моделей огнеупорной оболочкой; выплавления модельного состава; подготовки литейных форм к заливке; заливки расплавленного металла в литейную форму, затвердевания и охлаждении отливок; выбивки отливок и их отделения от литниковой системы: очистки отливок и т.д.

Этим способом отливки получают путем заливки расплавленного металла в формы, изготовленные по выплавляемым моделям многократным погружением в керамическую суспензию с последующими обсыпкой и отверждением.

Разовые выплавляемые модели изготовляют в пресс-формах из модельных составов, состоящих из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др.

Модельный состав в пастообразном состоянии запрессовывают в пресс-формы 1 (рис. 4.36, а). После его затвердевания пресс-форма раскрывается и модель 2 (рис. 4.36, б) выталкивается в ванну с холодной водой.Затем модели собирают в модельные блоки 3 (рис. 4.36, в) с общей литниковой системой. В один блок объединяют 2 . 100 моделей.

Для изготовления литейных форм по выплавляемым моделям используется жидкая формовочная смесь – керамическая суспензия, которая состоит из огнеупорных материалов и связующего.

В качестве огнеупорных материалов используются пылевидный кварц, тонкоизмельченный шамот, электрокорунд (А12О3) и другие материалы. Для обсыпки слоя суспензии применяется кварцевый песок. Связующим материалом здесь является гидролизованный раствор этилсиликата (C2H5O4)Si. Этилсиликат представляет собой смесь эфиров кремниевых кислот, содержащих 28 . 45 % кремнезема (SiO2). Для придания вяжущих свойств этилсиликат подвергают гидролизу, сущность которого состоит в замещении этоксильных групп (-ОС2Н5) гидроксильными (-ОН). При гидролизе используются органические растворители (технический ацетон, этиловый спирт и др.) и катализатор – соляная кислота. Образовавшиеся в результате реакции молекулы поликремниевых кислот nSiO2 • (n+1)Н2О повышают вязкость раствора и способствуют образованию силикозоля. При прокалке золь переходит в гель. Гель теряет влагу, и содержащийся в нем оксид кремния соединяет зерна огнеупора, при этом суспензия отвердевает.

Огнеупорную суспензию приготовляют в специальных мешалках, в бак которых загружают, например, пылевидный кварц (65 . 75 % от массы суспензии) гидролизованный раствор этилсиликата (35…25 %) и тщательно перемешивают до полного удаления пузырьков. Для приготовления суспензии используются и другие способы.

Формы по выплавляемым моделям изготовляют погружением модельного блока 3 в керамическую суспензию 5, налитую в емкость 4 (рис. 4.36, г), с последующей обсыпкой кварцевым песком 7 в специальной установке 6 (рис. 4.36, д). Затем модельные блоки сушат 2 . 2,5 ч на воздухе или 20 . 40 мин в среде аммиака. На модельный блок наносят четыре – шесть слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Модели из форм удаляют выплавлением в горячей воде. Для этого их погружают на несколько минут в бак 8, наполненный водой 9, которая устройством 10 нагревается до температуры 80 . 90 °С (рис.4.36, е). При выдержке модельный состав расплавляется, всплывает на поверхность ванны, откуда периодически удаляется для нового использования. После извлечения из ванны оболочки промывают водой и сушат в шкафах в течение 15 2 ч при температуре 200 °С.

Затем оболочки 12 ставят вертикально в жаростойкой опоке 13, вокруг засыпают сухой кварцевый песок 14 и уплотняют его после чего форму направляют в электрическую печь 11 (рис. 4.36, ж), в которой ее прокаливают не менее 2 ч при температуре 900 . 950 °С. При прокалке частички связующего спекаются с частичками огнеупорного материала, влага испаряется, остатки модельного состава выгорают. Формы сразу же после прокалки, горячими, заливают расплавленным металлом к, из ковша 15 (рис. 4.36, з). После охлаждения отливки форму разрушают. Отливки на обрезных прессах или другими способами отделяют от литников и для окончательной очистки направляют на химическую очистку в 45 %-ный водный раствор едкого натра, нагретый до температуры 150 °С. После травления отливки промывают проточной водой, сушат, подвергают термической обработке и контролю.

Керамическая суспензия позволяет точно воспроизвести контуры модели, а образование неразъемной литейной формы с малой шероховатостью поверхности способствует получению отливок с высокой точностью геометрических размеров и тоже с малой шероховатостью поверхности, что значительно снижает объем механической обработки отливок. Припуск на механическую обработку составляет 0,2…0,7 мм.

Заливка расплавленного металла в горячие формы позволяет получать сложные по конфигурации отливки с толщиной стенки 1 . 3 мм и массой от нескольких граммов до нескольких десятков килограммов из жаропрочных труднообрабатываемых сплавов (турбинные лопатки), коррозионностойких сталей (колеса для насосов), углеродистых сталей в массовом производстве (в авто- и приборостроении, других отраслях машиностроения).

Технологический процесс изготовления отливок по выплавляемым моделям механизирован и автоматизирован. В массовом производстве используют автоматические установки для изготовления моделей, приготовления суспензии, нанесения ее на блоки моделей и обсыпки их кварцевым песком, для прокаливания и заливки форм и т.д., объединенные транспортными устройствами в автоматические линии.