На какой полярности варить инвертором

Прямая и обратная полярность при сварке

Полярность тока является одним из основных параметров, определяющих особенности сварки металлических конструкций. Этот параметр влияет на температуру стержней с электропроводным материалом. При обработке изделий током с прямой или обратной полярностью важно учитывать основные схемы подключения, толщину заготовок и технические параметры электродного стержня.

Полярность при сварочных работах

При ручной дуговой сварке подача присадочной проволоки осуществляется в автоматическом режиме. Сваривание деталей по технологии РДС осуществляется при постоянном токе. К клеммам сварочного инвертора нужно подключить кабели массы и электрода. Они обозначаются знаками “+” и “-“. Полярность определяет способ подсоединения проводов к клеммным колодкам полуавтомата. Этот этого параметра зависит характер движения элементарных частиц, что воздействует на сварочный процесс. Если полуавтоматический прибор для сварки функционирует при переменном токе, то сварщик не сможет поменять полярность

При сварке с прямой полярностью кабель с электродным стержнем соединяется с контактом “минус”, провод с прищепкой – с разъемом “плюс”. Температура на концах электрического инвертора достигает 1000 °C. При переходе на обратную полярность провода с электродом и прищепкой нужно поменять местами. Температура на концах электродного стержня повысится до 4000 °C. Смена полярности позволяет контролировать температурный режим обрабатываемых заготовок.

Изменять местоположение кабелей необходимо при обработке легированных изделий. Полярность меняется при различных функциональных режимах сварочного аппарата. Они определяются размерами и материалом изготовления свариваемых изделий. Прямое подключение кабелей используется при проведении сварочных работ на открытом воздухе. В данных условиях детали соединяются с применением трубчатой нити из алюминия, заполненной порошкообразным веществом. В этих условиях можно сваривать толстые металлические пластины.

Смена местоположения кабелей осуществляется при следующих условиях:

- При наличии защитных газ, предназначенных для изолирования металлов от воздействия оксидов и ускорение нагрева дуги.

- При использовании флюсовых присадок, необходимого для создания однородного диффузного слоя.

При прямой и обратной полярности формируются анодные и катодные пятна. Анодное облако является наиболее горячим. Его температура может достигать 800 °C. Через пятна проходит электроток. В этих областях наблюдается низкое напряжение, что обусловлено местоположением сварочной дуги.

Смена полярности позволяет сварщику увеличить глубину сварочного шва и обрабатывать конструкции с шириной менее 0,3 см. Сварка на прямой и обратной последовательности предоставляет возможность регулировать расположение дуги, что снижает скорость нагрева свариваемых изделий.

Выделяют следующие особенности сварки MMA с прямой полярностью:

- Позволяет получить прочный, узкий и глубокий сварочный шов.

- Облегчает сварку изделий, в составе которых отсутствует железо, и деталей толщиной более 0,3 см.

- Стабильность и устойчивость электрической дуги к срывам.

- Сварка невозможна, если применяются металлические стержни с электропроводным материалом, работающих при переменном токе.

- Высокое качества раскройки обрабатываемых заготовок.

- Воздействует на химический состав свариваемых изделий.

- Высокой коэффициент наплавки при нагревании сварочной дуги в аргоновой или гелиевой среде.

- Низкие темпы нагрева стержня электрического проводника или присадочной проволоки. Благодаря этому свойству при сварке модно применять инверторы, функционирующие при высокочастотных токах.

- Снижает процент внедрения карбона в массу свариваемого изделия.

РДС сварка при обратном подключении обладает следующими отличиями:

- Большая толщина и низкая глубина шва.

- При соединении тонких пластин их поверхность не деформируется.

- Нестабильность дуги, поэтому для сварки нельзя применять инверторы, работающие на невысоких токах.

- Низкий риск прожога поверхности металла, что обусловлено отбортовкой свариваемых поверхностей.

- При сваривании нельзя использовать стержни, разрушающихся при воздействии высоких температур.

- Требует минимизации зазора между свариваемыми частями.

- Низкий потенциал напряжения электротока.

- Сварка производится прерывистым швом.

При неправильном выборе полярности заготовки могут частично расплавиться, что приведет к возникновению кипящих брызг в сварочной ванне.

Подключение по схеме прямой полярности

При сварке током прямой полярности клеммная колодка “+” соединяется с обрабатываемым изделием. Подключение электродного стержня к контакту “-“ осуществляется через дуговой промежуток. При сварке с прямой полярностью электрический проводник будет нагреваться медленнее, чем металл. Поэтому температура между ними отличается на 700 °C. Во время сварки с постоянным током обратной полярности концы электродного стержня будут нагреваться сильнее поверхности заготовки. При прямом подключении роль катода исполняет электрод, обрабатываемые детали выступают в качестве анода.

Образование сварочной ванны – основная задача при сварке током прямой полярности. Для этого нужно прогреть заготовку до температуры плавления. При повышении силы электротока детали будут отталкиваться от сварочной дуги, что не позволит плотно соединить детали. При сварке с прямой полярностью требуются приборы, работающие при высокочастотных токах.

Подключение по схеме обратной полярности

При сварке постоянным током обратной полярности кабель с электродным стержнем необходимо подсоединить к “плюсу” инвертора, кабель на металл – к “минусу” инвертора. В этом случае роль катода выполняют поверхности заготовок, электрод становится анодом. В результате образуется рассеянная зона контакта между электрической дугой и свариваемым металлом. При сварке с обратной полярностью точка максимального разогрева размещается на металлическом стержне. В результате увеличивается глубина проплавки металлической поверхности.

Выбор режима полярности

Выбор полярности зависит от следующих факторов:

- Возможность прожога обрабатываемых заготовок.

- Наличие легированных сталей или нержавеющих сплавов железа в составе свариваемых изделий.

- Вероятность соединения металлических пластин малой толщины.

При смене полярности необходимо учитывать, что на аноде выделяется большое тепловой энергии, чем на катоде. Изначально сварочные аппараты работают по схеме прямого подключения. Сварщику необходимо изменять местоположение кабелей с электродным стержнем и прищепкой на металл при сваривании конструкций с разным поперечным сечением и толщиной. Для выбора правильного режима подключения проводников, необходимо учитывать следующие характеристики, определяющие особенности сварки:

- Расстояние между верхними и нижними поверхностями заготовок: основной фактор, воздействующий на структуру шва во время сварки постоянным током. При обработке толстых изделий необходимо прожечь поверхностью металлов. Это позволит увеличить площадь соприкосновения, что позволит сварной проволоке заполнить пустоты в поверхностях заготовок. В этом случае необходимо использовать сварку с прямой полярностью. Если нужно обработать изделия малой толщины, то нужно подавать отрицательный заряд на металл, положительный – на стержень электрода. Иначе на месте сварки могут образоваться небольшие отверстия или неровные швы.

- Сила тока: этот параметр определяет степень прогрева металла и электродов. Чем сильнее электроток, подаваемый сварочным инвертором, тем интенсивнее происходит процесс горения дуги. Сила тока зависит от расположения свариваемой поверхности. Если заготовка размещена горизонтально, то данный показатель уменьшается на 15%.

Также для определения полярности нужно знать материал изготовления обрабатываемой заготовки, ее толщину и параметры электродного стержня. Определить эти показатели можно в руководстве к сварочному прибору. В нем производитель оборудования указывает обстоятельства для смены полярности.

Толщина края металлической заготовки

Сваривание конструкций с толстыми краями необходимо подключать клеммы инвертора по схеме прямой полярности. В данных условиях дополнительное тепло будет концентрироваться в местах плавки. Это способствует увеличение глубины сварочного шва. Поверхности деталей смогут плотно соединиться без деформации. При обработке тонкого металла необходимо применять обратную полярность. Края детали во время сварки не должны перегреваться. Иначе снизятся качество шва и прочность соединения.

Разновидность металла

При обработке металлических поверхностей из разных материалов необходимо соблюдать следующие правила:

- Изделия из алюминия свариваются при прямом подключении. Алюминиевые детали имеют высокую теплопроводность и небольшой вес. Отличительным свойством этого металла является высокая степень окисления. Поэтому при сварке на алюминиевых заготовках формируется пленка. Она не позволяет деталям плотно соединиться. Прямая полярность снижает число образующихся окислов и образует сварочную ванну до появления оксидной пленки. При обработке рекомендуется использовать инертные газы. Они f линейного расширения и литейной усадки, высоким коэффициентом теплопроводности и низкой устойчивостью к межкристаллической коррозии. Эти свойства увеличивают риск сквозного проплавления и деформации металла. Поэтому детали из сплавов железа не требуют дополнительного тепла. При изменении полярности во время сварки рекомендуется использовать инверторы, поставляющие электричество с низкой силой тока.

Цветные металлы необходимо плавить при помощи электродных стержней из вольфрама по схемам прямой полярности.

Тип электрода

Для определения полярности необходимо учитывать основные характеристики электрода: разновидности анодного пятна, разновидность флюса и температура. Выделяют следующие виды электрических проводников в зависимости от технических характеристик:

- ЦЛ-11: применяются при сварке по схемам обратной полярности. Эти электроды способны обрабатывать поверхность металлов из плотной нержавеющей стали и иных сплавов железа с высокой устойчивостью к воздействию коррозии. Они обеспечивают высокое качество шва без разрушения защитного слоя металла. Электродные стержни ЦЛ-11 покрываются специальным раствором из фосфора и калия. Он защищает сварочный шов от негативного воздействия окружающей среды. Электрические проводники ЦЛ-11 нужно хранить в сухих помещениях. При их эксплуатации рекомендуется использовать короткие дуги, что обеспечивает лучшую проплавку металла.

- НИАТ-1: применяются для соединения деталей небольшой толщины при подключении кабелей по схеме обратной полярности. Эти электроды обладают антикоррозийными свойствами. Они устойчивы к большим нагрузкам. Данные проводники увеличивают прочность сварочного соединения. В состав электрических проводников НИАТ-1 входят магний, молибден, углерод, никель и силикаты. Эти химические элементы обладают невысоким коэффициентов наплавки (до 10 г/Ач), что увеличивает производительность электрода. Перед эксплуатацией электрических проводников рекомендуется подвергнуть их термической обработке в специализированных печах. Прокалку электродов необходимо проводить в течение 1 часа.

- ОЗЛ-8: используются при обработке цветных металлов током прямой полярности. Они могут функционировать в рабочей среде с температурой ниже 1000°C. Эти электрические проводники имеют антикоррозийные свойства. Поэтому они могут применяться для обработки легированных сталей. Электродные стержни ОЗЛ-8 изготавливаются на основе небольшого стержня из сварочной проволоки диаметром до 5 мм. Коэффициент наплавки данных электрических проводников составляет не более 13 г/Ач, предел текучести – 400 МПА. Для наплавки 1 кг сварочного шва требуется 600 г электродов ОЗЛ-8.

При использовании электродов необходимо соблюдать следующие правила:

- Перед процессом сваривания металлических деталей тщательно очистить стержни электрического проводника.

- Обработать свариваемые детали химических раствором, защищающим их поверхность от пыли и иных видов загрязнений. Он также придает металлу блеск.

- При использовании новых электродов нужно предварительно осуществить их прокалку в специальных сушильных печах.

- В процессе сваривания заготовок требуется держать электродный стержень перпендикулярно оси сварочного шва.

- Держать электрическую дугу на расстоянии 3 мм от свариваемых кромок.

- Во время сварки нельзя совершать резкие рывки. В противном случае изменится рисунок шва.

- Чтобы избежать образования пористых поверхностей, необходимо очистить обрабатываемые изделия от шлаков и остатков расплавленного электрода.

- Нельзя допускать резкое понижение температуры электрического проводника. Иначе инструмент может частично деформироваться.

Нюансы эксплуатации электродов при разных полярностях указаны в инструкциях, составляемых при изготовлении этих инструментов. Они публикуются на официальных сайтах производителей электрических проводников.

Что даёт прямая и обратная полярность при сварке инвертором

Варить инвертором можно двумя режимами, меняя полярность постоянного тока. При сварке инвертором на прямой полярности, к электроду подводится минусовая клемма, а к заготовке — плюсовая. Когда осуществляется сварка инвертором на обратной полярности, то, наоборот, к электроду подключается плюс, а к свариваемой заготовке, минус.

Что даёт прямая и обратная полярность при сварке инвертором? Когда лучше варить на обратной полярности, а когда, только на прямой? Именно об этом и будет посвящена данная статья сайта mmasvarka.ru про ручную дуговую сварку (ММА).

Что даёт прямая и обратная полярность при сварке инвертором

При сварке металла постоянным током температура на конце электрода всецело зависит от того, какой именно к нему будет подключён полюс. При обратной полярности, когда к электроду подведён плюс, температура на конце электрода достигает 4000 градусов. При переключении инвертора на прямую полярность, когда на электрод подается минус, эта температура значительно ниже, почти на 1000 градусов.

Таким образом, меняя прямую и обратную полярность инвертора, можно более тонко контролировать сварочный процесс.

В первую очередь, это касается сварки тонких и толстых металлов, когда нужно либо не прожечь металл , либо наоборот, добиться качественного и надежного соединения.

Что даёт смена полярности на инверторе

Из всего вышесказанного становиться понятно, что даёт сварка на прямой и обратной последовательности:

- Когда нужно углубить корень сварочного шва, то лучше всего применять именно прямую полярность при подключении инвертора. В таком случае, большая температурная нагрузка будет приходиться на металл.

- В том случае, если нужно варить тонкий металл , то сварочный инвертор лучше всего переключать в режим обратной последовательности. Таким образом, на конце электрода будет возникать максимальная температура, а тонкий металл при сварке будет нагреваться гораздо меньше, чем при сварке инвертором на прямой полярности.

Вообще, варить на обратной полярности инвертором как раз и рекомендуется при сварке тонких металлов и нержавейки. Другими словами, тех видов металла, которые очень чувствительны к перегреву.

При этом стоит учитывать один важнейший нюанс, который связан с расходом электродов. При сварке инвертором на прямой и обратной полярности, скорость сгорания электрода будет разной. При сварке инвертором на обратной полярности, из-за сильного нагревания, расход электродов будет куда выше, чем на прямой полярности.

Как быстро научиться варить сварочным инвертором

Вы купили сварочный аппарат и желаете освоить сварку инвертором для начинающих.

Трудностей бояться не стоит! Инверторный аппарат прост в обращении, любой человек без опыта и знаний сможет в короткие сроки овладеть процессом сварки.

Оборудование, экипировка, техника безопасности

Техника безопасности . Сварочное производство связано с электрическим напряжением, в простонародье — ток. Ток невидим, но способен поразить человека до летального исхода.

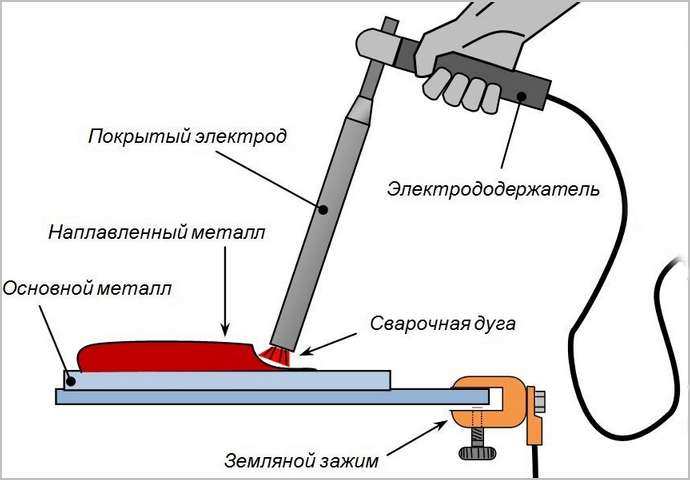

Проверяем сварочные кабеля на исправность и подсоединяем к инверторному оборудованию. Обратный кабель с прищепкой на металл к минусовому разъему. Кабель с электрододержателем к разъему +. Электрод вставляем в электрододержатель.

При подключении аппарата к сети визуально оцениваем токонесущие кабеля на исправность. Убедились в исправности кабелей, включаем вилку в розетку и тумблер на приборе, предварительно установив регулятор тока в наименьшее значение. Если вентилятор охлаждения заработал ровно, без треска и шума, значит все хорошо.

Вес металла. При соединении тяжелых конструкций, соблюдайте меры предосторожности. Многотонные изделия при обрушении могут привести к летальному исходу или инвалидности.

Экипировка . Сварочное производство связано с высокой температурой. Сварщик должен иметь:

- холщовые рукавицы (краги);

- робу (специальный костюм);

- маску со светофильтром;

- респиратор для работы в замкнутых пространствах;

- ботинки на резиновой подошве.

Краги применяются при сварке на высотах, когда руки поднимаются вверх, а рукавицы в остальных случаях.

Электроды подбираются под металл (углеродность, добавки) и по диаметру, от толщины металла и технических характеристик инвертора.

Основы сварки инвертором

Для начинающих, опытные сварщики советуют кабель держака приложить к телу, прижать локтем руки и обернуть его вдоль предплечья (от локтя до кисти), взять держак в руку. Так плечевой сустав будет тянуть кабель, а рука с кистью останутся свободными.

Способ поможет с легкостью манипулировать рукой.

Если держак взять просто в руку без обмотки предплечья кабелем, то в процессе сварки рука устанет и кистевые движения приведут кабель в болтающие движения. Что отразится на качестве сварного соединения.

Как варить инверторной сваркой правильно ? Устанавливаем на аппарате сварочный ток согласно диаметру электрода, типу соединения и положению сварки. Инструкция по настройке имеется на аппарате и пачке электродов. Принимаем устойчивую стойку, локоть отводим от тела (прижимать нельзя), одеваем маску и начинаем процесс.

Сварку инвертором для начинающих лучше начинать с металлических заготовок более 20 см.

Известно, что новичок, одевая маску и зажигая дугу перестает дышать, пытаясь на одном дыхании проварить всю длину заготовки. При коротких изделиях, появится привычка варить на одном дыхании. Поэтому, тренируйтесь на длинных заготовках, учась правильно дышать при сварке.

Заготовки (пластины) на рабочем столе можно положить в горизонтальной плоскости — вертикально к себе или горизонтально, без разницы.

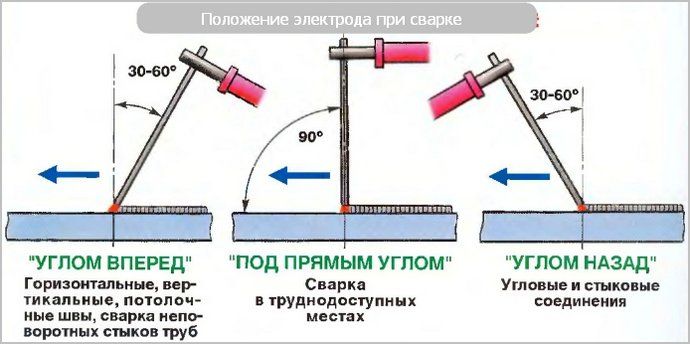

Зажатый в держателе электрод вначале сварки ставите под углом 90 градусов (перпендикулярно) и отводите в сторону шва на 30-45 градусов. Зажигаете дугу и начинаете движение.

- Если сварка выполняется углом назад, то наклон 30-45 градусов идет в сторону шва.

- Если соединение происходит углом вперед, то наклон электрода от шва.

Расстояние между свариваемой поверхностью и электродом 2-3 мм, представьте, что вы ведете карандаш по листу бумаги.

Учтите, при сварке электрод сгорая уменьшается — постепенно приближайте плавящийся стержень к поверхности на расстояние 2-3 мм и удерживайте угол наклона 30-45 градусов.

Смотрите полезное видео, как научиться варить электросваркой для начинающих:

Как новичку научиться варить сварочным инвертором?

Сначала учимся зажигать и держать дугу. Чувствуйте грань, когда приближать электрод при сгорании к свариваемой поверхности, чтобы дуга не прерывалась.

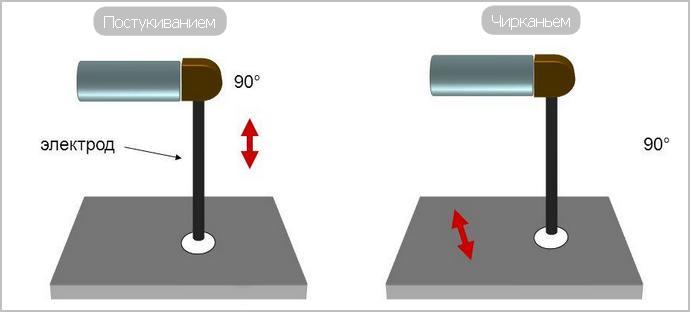

Зажигают электрод двумя способами:

- постукиванием;

- чирканьем.

Новый электрод зажигается легко. У работающего стержня появляется шлаковая пленка, препятствующая поджигу. Нужно просто подольше постучать для разбития пленки.

- На инверторных аппаратах для облегчения зажигания дуги встроена функция Hot Start.

- Если новичок быстро приближает электрод к поверхности, включается функция Arc Force (форсаж дуги, антизалипание), увеличивает сварочный ток, предотвращая залипание электрода.

- При залипании плавящегося стержня, функция Anti Stick отключает ток, предотвращая перегрев инвертора.

Видео: что такое форсаж дуги на сварочном инверторе и как его применить.

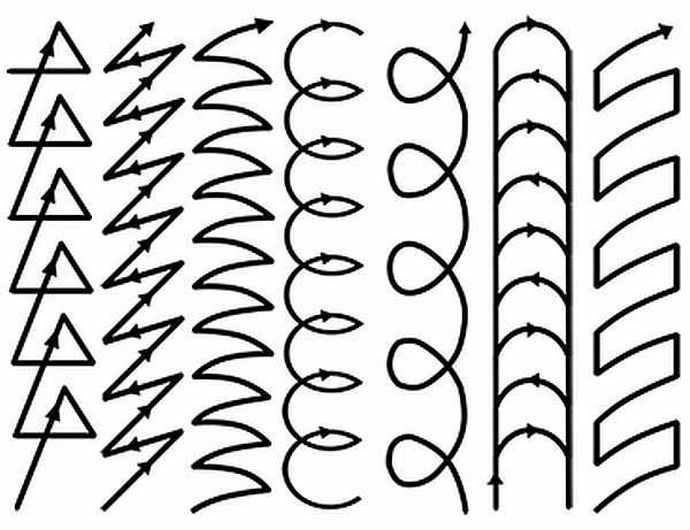

Новичку лучше сначала учиться на ниточном шве, электрод ведется ровно, без колебательных движений.

После освоения ниточной технологии, переходите к свариванию металла с колебательными движениями. Которые применяются при толстом металле для прогрева, задерживая электрод в определенной точке с помощью движений — елочкой, зигзагами, спиралью или своим методом.

В начале соединения проводим слева-направо несколько движений образуя сварочную ванну и пошли вдоль шва делая колебательные движения. Угол наклона электрода 30-45 градусов. После прохода отбиваем шлак молотком и зачищаем щеткой. Берегите глаза, одевайте очки.

Совет: в конце сварочного шва, делаете колебательные движения в стороны и убираете электрод в сторону наплавленного металла. Эта хитрость придаст сварному соединению красоту (избавит от кратера).

Видео: как варить угловое соединение, встык и внахлест.

- однопроходные (одним проходом восполняется толщина металла);

- многопроходные.

Однопроходной шов выполняется на металлах до 3 мм. Многопроходные швы накладываются при больших толщинах металла.

Сварщики проверяют качество шва молотком — наносят удар рядом со швом. Если шов гладкий, без неровностей, то после удара шлак слетает полностью, ему не за что зацепится. Важно подбирать правильный температурный режим: перегретый шов (каленый) сломается, недогретый — риск непровара.

Ток подбирают исходя от диаметра электрода, в теории 30 А на 1 мм диаметра электрода.

Прямая и обратная полярность при сварке инвертором

Рассмотрим полярность при сварке инвертором. При соединении на постоянном токе, движение электронов постоянное, что уменьшает разбрызгивание расплавленного металла. Шов получается качественным и аккуратным.

На аппарате имеется выбор полярности. Что такое полярность — это направление движения электронов в зависимости от подключения кабелей к разъемам оборудования.

- Обратная полярность при сварке инвертором — минус на заготовке, плюс на электроде. Ток течет от минуса к плюсу (от заготовки на электрод). Электрод нагревается сильнее. Применяется для сварки тонких металлов, уменьшен риск прожога.

- Прямая полярность — минус на электроде, плюс на заготовке. Ток движется от электрода к заготовке. Металл греется больше электрода. Применяется для сварки толстых металлов от 3 мм и резке инвертором.

На пачке с электродами указывается полярность, эта инструкция поможет правильно подсоединить провода к оборудованию.

Сварка тонкого металла инвертором

Суть соединения тонких пластин сводится к подбору электродов малого диаметра и настройке сварочного тока. Например, для металла толщиной 0,8 мм берут электроды диаметром 1,8 мм. Ток на инверторе выставляют в 35 А.

Технология происходит прерывистыми движениями. Посмотрите видеоролик, где подробно показывается соединение тонких пластин.

Как резать металл сварочным инвертором

Чтобы правильно прожечь отверстие в трубе, на аппарате выставляем ток 140 А для электрода в 2,5 мм. Зажигаем электрод, ставя его на одном месте для прогрева металла и вдавливаем. Передвигаем электрод на новое место, прогреваем и вдавливаем. Постепенно, прорезаем в трубе отверстие.

Пластину при резке лучше ставить вертикально, чтобы расплавленные сопли стекали вниз. Если резать в горизонтальном положении, то снизу реза застынут сосульки. Вот и все хитрости!

Новичков терзает вопрос, какая полярность проводов при резке инвертором лучше?

- При резке электросваркой — прямая полярность предпочтительней. Зона расплавления узкая, но глубокая.

- При обратной полярности — зона расплавления широкая, но неглубокая.

Резать электросваркой не рекомендуется (происходит выплавление металла из зоны реза). Лучше взять болгарку и отрезать нужный кусок.

Изучаем прямую и обратную полярность при сварке

Направление движения электронов регулируется с помощью полярности путём переключения проводов на клемму «плюс» или «минус». То есть, при работе со сваркой постоянного тока возможны два варианта настройки:

- Прямая полярность. Минус подключён к электроду, плюс на клемме «земля». В этом случае ток движется от электрода к заготовке, и металл греется сильнее.

- Обратная полярность. К электроду подсоединяется плюс, на клемму «земля» — минус. Движение тока от минуса к плюсу (от заготовки к электроду) создаёт более сильный нагрев.

Прямая и обратная полярность подключения при сварке инвертором используется в зависимости от поставленных задач и качества материалов. При переменном токе тип подключения неважен, а при постоянном есть возможность менять полярность вручную.

Значение полярности для сварки

Постоянный ток создаёт термическое (анодное) пятно. Меняя полярность, можно его перемещать от электрода к заготовке. Основной нагрев создаётся на плюсовом гнезде, поэтому при прямой полярности сильнее нагревается заготовка, а при обратной – электрод. Таким образом формируются возможности инвертора в зависимости от характеристик металлов:

- Толщина металла. При прямой полярности основной нагрев достаётся заготовке, поэтому ширина шва провара получается достаточно глубокой. Соответственно для тонких металлов правильнее использовать обратное подключение, при котором металл нагревается слабее электрода.

- Тип металла. При сварке приходится работать с различными сплавами, обладающими определёнными свойствами. Например, алюминий относится к среднеплавким металлам, поэтому нужно обеспечить заготовке прямое подключение для нагрева. Нержавеющую сталь лучше не перегревать, выбрав обратную полярность. Настройки инвертора позволяют учитывать, какой сплав подвергается варке, поэтому предварительное изучение инструкции поможет эффективно справиться с задачей.

- Тип электрода. Сварочные электроды имеют покрытие – флюс. При разогреве он сгорает, выполняя свою основную задачу: вытесняя воздух, предотвращает образование пор. Тип флюса определяет особенности использования электродов при разных температурных режимах. К примеру, угольные электроды не подходят для подключения с обратной полярностью. Рекомендации производителя позволят сделать правильный выбор. То же самое относится и к типам проволоки. К слову, инверторные полуавтоматы также имеют характеристики, которые стоит учитывать.

Если заготовка и электрод имеют характеристики, требующие противоречивых настроек, придётся найти компромиссный вариант, регулируя силу тока и время обработки шва. С опытом приходят и знания, позволяющие решать любые задачи.

Виды сварки

Ручная сварка дугой с помощью плавящегося электрода (ММА)

Здесь его роль играет особая плавящаяся проволока, покрытая шлаком. Способ очень популярен, но специалисты считают его не самым лучшим вариантом для получения качественных швов, если изделие по составу является сложным сплавом. Во время плавления проволока соединяет нужные детали, а её покрытие очищает от грязи и защищает от кислорода сварочную ванну. Способ подходит для сварки чугуна, чёрных металлов.

Сварка полуавтоматическая

Электродом является проволока, автоматически попадающая в зону сварки. Аппарат находится в режиме ручного передвижения, поэтому данный способ не подходит для обработки большой рабочей зоны, его используют для сварки тонких листов, цветных металлов, высоколегированной стали. Применяется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен, в остальных случаях сварка током производится в среде активных или инертных защитных газов. Возможна сварка электродом без его плавки.

Сварка в среде защитных газов

Технологический процесс подразумевает использование газа аргона, который выжигает грязь и кислородные соединения. Электродом выступает неплавкий вольфрамовый либо графитовый стержень. Применение аргона очищает сварочную ванную от всех ненужных примесей и окислов. Образование шлака исключено, шов получается качественным и чистым, но сварка в среде защитных газов – довольно дорогая технология, требующая серьёзных навыков.

Разные типа сварки используются и в зависимости от условий работы сварки. Например, для ремонта кузовов автомобилей в сервисах используют дуговую сварку полуавтоматом с помощью среды защитного газа, что позволяет создавать качественную сварочную работу при её невысокой стоимости. Прямая и обратная полярность при сварке инвертором позволяет регулировать глубину плавления для любого типа сварочных работ.

Технология ручной сварки дугой

Дуговая сварка – самый распространённый тип сварки металла. Способ универсален, технологически прост и позволяет получать сварочные швы хорошего качества в непроизводственных условиях. Электроток сварочного источника образует дугу между изделием и электродом. На нём сгорает покрытие (флюс), выделяя газ, очищающий рабочую область от кислорода.

По форме и типам соединений сварочные швы разделяются на:

Разные углы наклона электрода позволяют создавать разные по типу швы. Самый удобный промежуток – между 45 и 90 градусами, при котором сварочная ванна полностью в зоне видимости. С опытом приходит и понимание, как именно нужно менять угол наклона.

Обычно сварочные аппараты комплектуются кабелем массы с держателем зажимного типа. С первого взгляда, это удобно, такое приспособление можно надежно закрепить к практически любой поверхности (листы, металлопрокат и прочие). Но бывают ситуации, когда нет возможности установить такую массу на заготовку или, еще чаще, она перегорает. Неплохой альтернативой станет магнитный контакт сварочного кабеля.

Главная задача для новичка – научиться «вести» сварочный шов. Основной металл прогревается до состояния расплавления, формируя сварочную ванну. В зависимости от ситуации сварщик меняет установки тока, ориентируясь на состояние ванны. Начинать нужно с настроек, рекомендованных производителями, а дальше постепенная практика поможет понять и правильно использовать все возможности инвертора.