Расчет момента затяжки болта онлайн

расчет болтов

Болтовое соединение

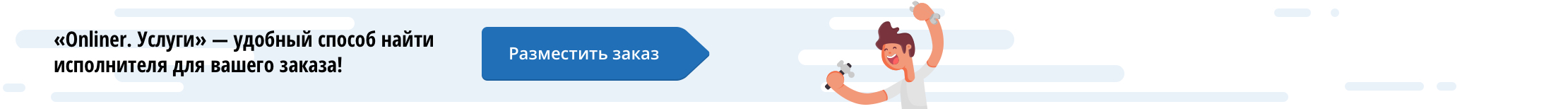

Таблица 1 – марки стали фундаментных болтов

1. СП 16.13330.2017 «Стальные конструкции»

2. СП 128.13330.2016 (СНиП 2.03.06-85) «Алюминиевые конструкции»

Выбор марки стали болта

Марку стали болтов следует принимать согласно СП 16.13330.2017 «Стальные конструкции», таблицы Г4 «Марки стали фундаментных болтов и условий их применений». Согласно приказа Министерства строительства и жилищно-комумунального хозяйства РФ №126/пр от 27 февраля 2017 года за подписью и.о. министра Л.О. Ставицкогос момента введения в действие СП 16.13330.2017 признать не подлежащим применению СП 16.13330.2011г.

Ст3пс4 ГОСТ 535, 09Г2С-4* ГОСТ 19281 при расчетной температуре меньше -45 град. С

*-допускается применение других сталей по ГОСТ 19281 категории 4.

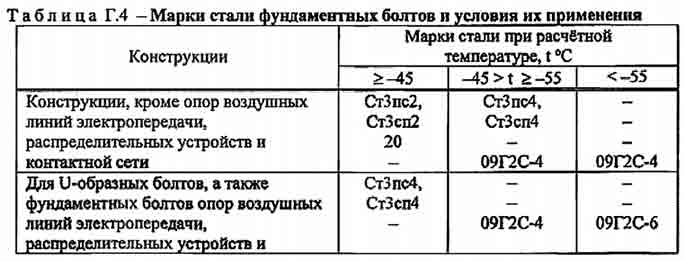

Рис 1 – расстояние отверстий под болты

Характеристика расстояния и предела текучести соединяемых элементов для болтов

Согласно таблицы 40 (литер.1), расстояние:

– между центрами отверстий для болтов в любом направлении при минимальном расстояние, при Rуп меньше, либо равно 375 Н/мм^2, будет 2,5D, пример 2,5*14= 35 мм., Ф14 – для анкерного крепления диаметром 12мм., на рисунке 122 мм. по конструктивным соображениям.

– от центра отверстия для болта до края элемента при минимальном расстояние, при Rуп меньше, либо равно 375 Н/мм^2, будет 2D, пример 2*14=28мм.,(смотри рисунок)

До 375 Н/мм^2 – предел текучести который следует применять для болтов класса точности В.

Допускается крепить детали одним болтом.

Диаметр отверстий для болта

Диаметр отверстий (D) следует применять для болтов класса точности В (примечание таблицы 40) D=Db+1мм. (+2 или 3мм) , Db – диаметр болта

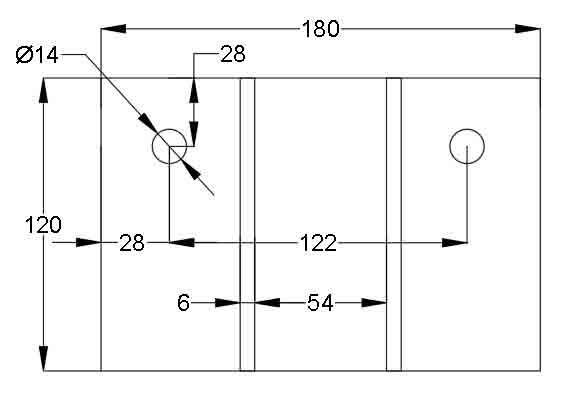

Рис 2 – выбор длины болта

Выбор длины болта

Длину болта (Lболта) определяем следующим способом:

Lболта = длина соединяемых элементов (L1)+ толщина гайки DIN982 (h= от 4,7 до 28мм.; М10 h=11,5мм.; М12 h=14мм.) + толщина шайбы DIN9021 (S = от 0,8 до 8мм.; М10 S=2,5мм.; М12 S=3мм.; DIN9021 – шайба плоская усиленная) + 0,5Db.

Пример, Lболта = L1+h+S+0,3Db = 66+11,5+2,5+5 = 85мм. – для типового стального кронштейна из стали 6мм. для СПК (светопрозрачные конструкции). Болт М10х90 нерж. А2 DIN933 (полная резьба) или DIN931 болт с шестигранной головкой с (неполной резьбой),

СП 16.13330.2017 резьба болта, воспринимающего сдвигающее усилие, в соединениях при толщине наружного элемента до 8мм., должна находится вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5мм.

Болт М10х90 нерж. А2, DIN931 с длиной резьбы 26мм. не проходит согласно п.14.2.5 описанного выше, поэтому увеличиваем длину болта до 100мм. Болт М10х100 нерж. DIN931 с длиной резьбы 26мм. Резьба болта зайдет в стальную пластину на 1мм., что допустимо по нормам.

В креплениях одного элемента к другому через прокладки или иные промежуточные элементы, а также в элементах с односторонней накладкой число болтов по сравнению с расчетом следует увеличивать на 10% . При креплениях выступающих полок уголков или швеллеров с помощью коротышей число болтов, прикрепляющих коротыш к полке, по сравнению с расчетом следует увеличить на 50% (пункт 14.2.14).

Db=10мм. DIN даны для сведения.

Далее смотрим сортамент и подбираем ближайшую длину. Согласно строительным нормам минимальный вылет шпильки за гайку один виток резьбы, лучше 9-10мм.

Установка нержавеющих втулок под болт

Втулка служит для:

– ограничитель для сминания деталей при установке болта

– возможна установка болта с полной резьбой

Под гайку необходимо устанавливать не более одной шайбы. Под головку болта необходимо устанавливать не более одной шайбы.

366x204.jpg)

Рис 3 – формулы расчета болта

Прочностной расчет болтового соединения

Болтовое соединение можно разделить на:

1) Соединение работающее на срез

2) Соединение работающее на срез и растяжение

3) Соединение работающее на растяжение

4) Фрикционное соединение ( на болтах с контролируемым натяжением)

Согласно пункта 14.2.9 расчетное усилие, которое может быть воспринято одним болтом, в зависимости от вида напряженного состояния.

Ns – число расчетных срезов одного болта (если болт соединяет две пластины, то число срезов один) = 1

Yb = 0,9 согласно примечания таблицы 41 СП 16.13330.2017

Yс = 1 согласно примечания таблицы 1 СП 16.13330.2017

∑t =6 – наименьшая суммарная толщина пластин соединяемых сминаемых в одном направлении. В нашем случаи пластина у кронштейна из 6 мм. стали. Для стенки пластины из алюминия 2мм.

dbn =10 мм. – наружный диаметр болта по резьбе

db=8,1мм. – наружный диаметр болта без резьбы, т.е. стержня (8,1мм. для болта М10)

Ab=(П*db^2)/4 – площадь сечения стержня болта, мм^2

Abn=(П*dbn^2)/4 – площадь сечения резьбовой части болта, мм^2

5.6 (5.8; 8.8; 10.9; 12.9) – класс прочности болта

Расчетное усилие,которое может быть воспринято одним болтом при срезе (5.6) Nbs=Rbs*Ab*ns*Yb*Yc = 210*51,5*1*0,9*1=9733,5 Н

Расчетное усилие, которое может быть воспринято одним болтом при смятии (5.6) при стальной пластине 6мм., Nbp=Rbp*db*∑t*Yb*Yc =475*7,8*6*0,9*1=20007 Н

Расчетное усилие, которое может быть воспринято одним болтом при смятии (5.6) при алюминиевой пластине 2мм., Nbp=Rbp*db*∑t*Yb*Yc =175*7,8*2*0,9*1=2457 Н

Rbp=175МПа, Ry=120МПа для материала стойки АМг2Н2, АМГ3Н2 согласно таблицы 13 СП 128.13330.2016 (СНиП 2.03.06-85) «Алюминиевые конструкции»

Расчетное усилие, которое может быть воспринято одним болтом при растяжении (5.6), Nbt=Rbt*Abn*Yc =225*78,5*1=17662,5 Н

Болт М8мм, наружный диаметр болта (стержня) db=6,5мм

Болт М10мм, наружный диаметр болта (стержня) db=7,8мм

Болт М12мм, наружный диаметр болта (стержня) db=10,1мм

Болт М16мм, наружный диаметр болта (стержня) db=13,8мм

Болт М18мм, наружный диаметр болта (стержня) db=15,3мм

Болт М20мм, наружный диаметр болта (стержня) db=17,3мм

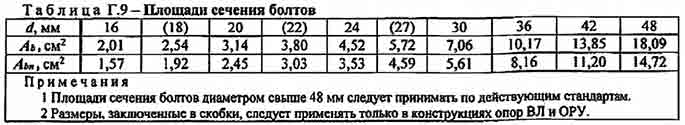

Болт М16, М18 и до М48 по таблице Г9 «Площади сечений болтов Ab и Abn» (литер 1)

Пункт 14.2.10 СП “Стальные конструкции” , при действии на болтовое соединение силы N, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. В этом случае число болтов в соединении следует определять по формуле

n>= N/Nbmin, где Nbmin – наименьшее из значений Nbs, Nbp, Nbt

Рис 4 – площади сечения болтов

-%d1%81%d0%bf-2016366x227.jpg)

Рис 5 – расчетное сопротивление смятию алюминиевых элементов

Статья дана для сведения. Калькулятор работает в тестовом режиме

Метод приложения крутящего момента

Метод приложения крутящего момента

Самый распространенный и, вероятно, самый простой метод затяжки резьбовых соединений. Он заключается в создании на гайке крутящего момента, обеспечивающего необходимое усилие предварительной затяжки. А главное его преимущество в том, что он очень прост, занимает минимум времени и используемый инструмент сравнительно не дорог.

Крутящий момент (Мкр, в Нм) – это момент силы, приложенной к гайке на определенном расстоянии от её центра (произведение силы на плечо), действие которого вызывает поворот гайки вокруг оси.

Болт в резьбовом соединении находится под постоянным механическим напряжением и устойчив к усталости. Однако, если первоначальное усилие слишком мало, под действием изменяющихся нагрузок болт быстро будет повреждаться. Если первоначальное усилие слишком велико, процесс затяжки может привести к разрушению болта. Следовательно, надежность зависит от правильности выбора первоначального усилия и, соответственно, необходим контроль крутящего момента на гайке.

Метод заключается в создании на гайке крутящего момента, в результате чего гайка закручивается по резьбе, создавая усилие затяжки

Критичным фактором при затяжке резьбового соединения является усилие предварительной затяжки соединяемых деталей. Крутящий момент косвенно характеризует величину усилия предварительной затяжки.

Усилие предварительной затяжки (Q, в H), на которое производится затяжка резьбового соединения, обычно принимается в пределах 75-80%, в отдельных случаях 90%, от пробной нагрузки.

Пробная нагрузка (N, в H) является контрольной величиной, которую стержневая крепежная деталь должна выдержать при испытаниях. Пробная нагрузка приблизительно, на 5%-10% меньше, произведения предела текучести стержневой крепежной детали на номинальную площадь сечения.

Пробная нагрузка, в соответствии с ГОСТ 1759.4, для крепежных деталей с классом прочности 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки (P, в H).

Минимальная разрушающая нагрузка соответствует произведению предела прочности (временному сопротивлению разрыву) стержневой крепежной детали на номинальную площадь сечения.

Соответственно, усилие предварительной затяжки не должно приводить к переходу стержневой крепежной детали из области упругой в область пластической деформации материала.

Нередко возникает вопрос почему «предварительной». Дело в том, что затяжка соединений подразумевает создание во всех деталях – и крепежных, и соединяемых, некоторых напряжений. При этом в упруго напряженных телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него.

Требуемый крутящий момент затяжки конкретного соединения зависит от нескольких переменных:

- Коэффициент трения между гайкой и стержневой крепежной деталью;

- Коэффициент трения между поверхностью гайки и поверхностью соединяемой детали;

- Качество и геометрия резьбы.

Наибольшее значение имеет трение в резьбе между гайкой и стержневой крепежной деталью, а также гайкой и поверхностью соединяемой детали, которые зависят от таких факторов как, состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др.

Потери на трение могут быть достаточно большими. При практически сухом трении, грубой поверхности и усадке материала, потери могут быть такими большими, что при затяжке на непосредственно напряжение соединения останется не более 10% момента (см. рисунок выше). Остальные 90% уходят на преодоление сопротивления трения и усадку.

Для иллюстрации покажем следующий пример: когда оборудование установлено, соединения новые и чистые. Через несколько лет работы они становятся загрязненными, перекодированными и т.п. Таким образом, при откручивании и затяжке, «паразитное» трение больше. И хотя гайковерт будет показывать требуемый момент, требуемое сжатие соединения не будет достигнуто. И когда при эксплуатации, на резьбовое соединение будет воздействовать нагрузки или вибрация, велик риск самоослабления соединения и как результат — аварии.

Коэффициент трения можно снизить, используя масло, но не чрезмерно, поскольку при этом велика опасность чрезмерного падения сопротивления, и превышения силы напряжения соединения, что может привести к разрушению стержневой крепежной детали.

Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. приведены их справочные значения.

Расчет болтового соединения за одну минуту!

«Тело болта в соединении должно работать исключительно на растяжение!» — эту аксиому надежно «вложил» тридцать лет назад в мою голову замечательный преподаватель дисциплины «Детали Машин» Виктор Павлович Добровольский. Если болтовое соединение.

«Тело болта в соединении должно работать исключительно на растяжение!» — эту аксиому надежно «вложил» тридцать лет назад в мою голову замечательный преподаватель дисциплины «Детали Машин» Виктор Павлович Добровольский. Если болтовое соединение.

. нагружено сдвигающей силой, то ее должна компенсировать сила трения между деталями, возникающая при затяжке. Если сдвигающая сила значительна и превосходит силу трения, то необходимо при проектировании узла применить штифты, шпонки, сухари или иные элементы, которые должны воспринять на себя сдвиг. Болт в «правильном» с точки зрения инженера-механика соединении никогда не должен работать на смятие и тем более на срез. У проектировщиков-строителей – это не аксиома, а «болт – на срез» — в порядке вещей и обыденность… Но да ладно – болт он и в Африке болт – хоть у механика, хоть у строителя!

Рассмотрим три схемы, изображенные на рисунке.

На левой схеме показано собранное болтовое соединение до затяжки Fo=0 и до приложения внешней нагрузки F=0.

На средней схеме изображено соединение после затяжки – Fo>0; F=0. Обратите внимание, что пакет из соединяемых деталей стал тоньше, он сжался, как пружина, а болт удлинился тоже как пружина и запасся потенциальной энергией.

Болтовое соединение, изображенное на правой схеме, показано после затяжки и приложения внешней силы (рабочее состояние соединения) — Fo>0; F>0. Болт еще больше удлинился, при этом пакет из деталей стал толще, чем на средней схеме, но тоньше, чем на левой. Если внешняя сила F будет нарастать и достигнет критического значения, то произойдет раскрытие стыка, при этом болт может еще не начать разрушаться.

Запускаем Excel – приступаем к расчету болтового соединения!

Итак, приступим непосредственно к расчетам. На рисунке, расположенном ниже, представлен общий вид листа Excel с программой для расчета болтового соединения.

В левой таблице в бирюзовых и светло-зеленых ячейках записываем исходные данные. В правой таблице в светло-желтых ячейках считываем промежуточные и окончательные результаты расчетов.

Общий список исходных данных содержит двадцать значений.

При наведении курсором мыши на ячейки для записи значений исходных параметров «всплывают» подсказки, разнообразные таблицы, рекомендации позволяющие облегчить определение этих значений. Вам не придется «рыскать» по справочникам или каким-то иным источникам информации. Вся необходимая информация для заполнения таблицы исходных данных – в примечаниях к ячейкам!

Одно важное замечание: при задании усилия в болте от предварительной затяжки в ячейке D23 необходимо контролировать значение в ячейке J29 — оно не должно превышать 80%!

Общий список результатов расчетов содержит двадцать семь значений.

При наведении курсором мыши на ячейки с результатами расчетов, в примечаниях увидите формулы, по которым и был выполнен расчет.

В примере, показанном на рисунках, произведен расчет болтового соединения двух стальных деталей (например, фланцев) толщиной по 80 мм каждая при помощи высокопрочного болта М24 х 200 ГОСТ22353-77 из стали 40Х “селект” с использованием шайб 24 ГОСТ22355-77.

В результатах расчета вы видите, что для того, что бы создать усилие в болте от предварительной затяжки 24400 кг (ячейка D23) необходимо на ключе создать момент 114,4 кг х м (ячейка J24)!

Болт разрушится без приложения внешней нагрузки, если создать усилие от предварительной затяжки 31289 кг (ячейка J27).

При создании усилия в болте от предварительной затяжки 28691 кг (ячейка J26) раскрытие стыка и разрушение болта произойдут одновременно при действии максимальной внешней нагрузки величиной 27138 кг (ячейка J30).

И последнее и самое главное — рассмотренное болтовое соединение способно воспринимать внешние нагрузки растягивающего характера до 27138 кг (ячейка J30) из условия нераскрытия стыка.

Будут вопросы, замечания, предложения — пишите.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

P. S. (11.03.2017)

В дополнение к теме выкладываю глубоко переработанный и расширенный файл, присланный мне одним из читателей. Серые поля – формулы и константы, бесцветные – для заполнения. Прочие цвета – выделение по смыслу. Начинается с выбора материала. Размещаю ссылку на файл в том виде, в каком мне его любезно прислал Viktor Ganapoler (vganapoler@haprotec.de): Schraubenberechnung_VG-ru (xls 1,72MB).

Статьи с близкой тематикой

Отзывы

15 комментариев на «Расчет болтового соединения за одну минуту!»

- Анатолий 26 Окт 2013 02:13

Спасибо за интересные статьи!Расписано подробно и понятно.Побольше бы расчётов в MS Excel из разных областей жизни.

Сайт превосходящий! Благодарствую за труды!

Мне так нравится ваш блог! Все написано понятно. Спасибо ВАМ Александр

Подскажите, почему для высокопрочных болтов используется расчетное напряжение по пределу прочности, а не по условному пределу текуческти?

Как учесть толщину пакета если, например, соединяются несколько листов 5, 6 и 8 мм.

Если используются самостопорящиеся гайки и шайба не применяется, какое указывать значение толщины шайбы.

Максим, важна общая толщина пакетов (систем), которые работают как пружины. В представленном расчете «система болта» — это 2 шайбы и болт. «Система корпуса» — 2 детали. Если у Вас, например, пакет из 3 деталей и без шайб, то распределите их общую толщину между двумя деталями, а толщину шайб задайте равной 0.

Материал высокопрочных болтов — легированные термообработанные конструкционные стали, которые не имеют «площадки текучести». Почему не взят условный предел текучести? Думаю потому, что физически его нет, это принятая условность. Болт будет упруго растягиваться до достижения предела прочности. Далее в стержне образуется утонение (шейка) и разрушение. Если, конечно разрушение не произойдет в концентраторе напряжений, например в месте соединения тела болта с головкой. То есть и для обычных и для высокопрочных болтов в качестве рабочей рассматривается область обратимых упругих деформаций.

-> «Вложил Виктор Павлович Добровольский»

Виктор Палыч — он много чего вложил. Думаю, что любой, из его студентов, оставшийся в специальности вспоминает его только добрыми словами.

Спасибо за Ваши труды.

Доброго дня, вновь я обращаюсь к Вам и читаю Ваши статьи. Думал найду здесь ответ. но может просто не увидел его — расчёт болта на срез — это когда в проушину (П образная)вставляется пластина и стягивается болтом сохраняя подвижность — типо соединения трактора с телегой :)(фаркоп). Нужно рассчитать диаметр болта и минимальные толщины металлов чтобы не вырвало проушины, из стали и/или дюрали(В95, Д16). Данный расчёт можно приспособить к моей задаче?

Андрей, этот расчет не имеет к вашей задаче отношения.

В 1-ом абзаце статьи написано: «Болт в «правильном» с точки зрения инженера-механика соединении никогда не должен работать на смятие и тем более на срез».

Расчет описанного Вами узла — иная задача, и болтов в ней нет (есть ось).

Да, я предвидел такой ответ :), конечно ОСЬ, но в бытовых вещах это именно болт 🙂 который с учетом зазоров будет работать и на смятие и на срез, плюс разные несоосности. Нашёл статью где рассчитывается вилочное шарнирное соединение, но там как всегда — тонны воды в виде теории и формул. Вот Ваш подход в виде готовых XLS файлов и минимум теории просто идеален. (намёк :)). Спасибо.

«Я понял — это намёк, . Но непонятно. Что конкретно. » 🙂

Была такая тема в планах. Планы, правда, сильно изменяются в последнее время.

Всем привет! Помогите, пожалуйста, рассчитать болтовое соединение для этого болта ГОСТ 7796-70 с шестигранной уменьшенной головкой molotkrep.ru/bolty/bolty-gost-7796-70/

Добрый день! Подскажите пожалуйста, можно ли Вашим калькулятором посчитать момент затяжки гайки для создания определенного усилия, которое уже известно? Просто с сопроматом я не очень дружу.

Можно. Собственно это одна из двух задач, которые решает представленная в статье программа.

Расчет момента затяжки болта онлайн

- Часто задаваемые вопросы

- Задать вопрос

- Полезная информация

- Справочные материалы

- Расчет затяжки метрической резьбы

- Типы решений

- Расчет расхода клея для подшипников

- Наш опыт

- Расчет для сверления

- Расчет фрезерования

- Расчет точения

РАСЧЕТ МАКСИМАЛЬНО-ДОПУСТИМОГОГО МОМЕНТА ЗАТЯЖКИ МЕТРИЧЕСКОЙ РЕЗЬБЫ

Номинальный диаметр (D, d), диаметр цилиндра, описанного вокруг вершин наружной (d) или впадин внутренней резьбы (D).

Шаг (P) — расстояние между одноимёнными боковыми сторонами профиля, измеряется в долях метра. Выражается числом от 0.25 до 6.

Размер (S) рабочего профиля ключа, который охватывает крепежную деталь.

Длина свинчивания (Lсв) – длина (высота) соприкосновения поверхностей болта и гайки (детали), измеренная вдоль оси.

Механические свойства болтов, крепёжных винтов и шпилек из углеродистых нелегированных и легированных сталей по ГОСТ 1759.4-87 (ISO 898/1-78) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Первое число умноженное на 100, определяет номинальное временное сопротивление в Н/мм?, второе число (отделённое точкой от первого) умноженное на 10, — отношение предела текучести к временному сопротивлению в процентах. Произведение чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм?.

Коэффициент запаса прочности (коэффициент безопасности) вводится для того, чтобы обеспечить безопасную, надежную работу соединений, несмотря на возможные неблагоприятные отклонения действительных условий их работы от расчетных.

Основной характеристикой трения является коэффициент трения, который определяется материалами, из которых изготовлены поверхности взаимодействующих тел.

Разрушение резьбового соединения при перезатяжке может произойти либо вследствие разрыва стержня болта, либо из-за срыва резьбы гайки и (или) болта. Разрушение стержня болта происходит внезапно и легко может быть обнаружено. Срыв резьбы гайки происходит постепенно, его труднее обнаружить, поэтому имеется опасность наличия в соединениях частично разрушенных крепежных изделий, Представляется целесообразным конструировать резьбовые соединения таким образом, чтобы возможное разрушение всегда имело место по стержню болта. Однако, чтобы гарантировать такой вид разрушения во всех случаях, потребуется непомерно большая высота гайки из-за наличия многих переменных факторов, влияющих на стойкость резьбы к срыву.