Размеры шкива клиноременной передачи

Расчет диаметра шкивов

Ременная передача передает крутящий момент с ведущего вала на ведомый. В зависимости от передаточного числа она может повышать или понижать обороты. Передаточное число зависит от соотношения диаметров шкивов — приводных колес, связанных ремнем. При расчете параметров привода нужно также учитывать мощность на ведущем валу, скорость его вращения и общие габариты устройства.

Устройство ременной передачи, ее характеристики

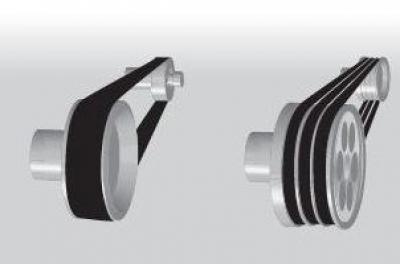

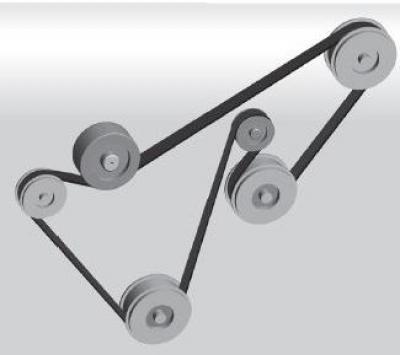

Ременная передача представляет собой пару шкивов, соединенных бесконечным закольцованным ремнем. Эти приводные колеса, как правило, располагают в одной плоскости, а оси делают параллельными, при этом приводные колеса вращаются в одном направлении. Плоские (или круглые) ремни позволяют изменять направление вращения за счет перекрещивания, а взаимное расположение осей- за счет использования дополнительных пассивных роликов. При этом теряется часть мощности.

Клиноременные приводы за счет клиновидной формы поперечного сечения ремня позволяют увеличить площадь зацепления его со шкивом ременной передачи. На нем делается канавка по форме клина.

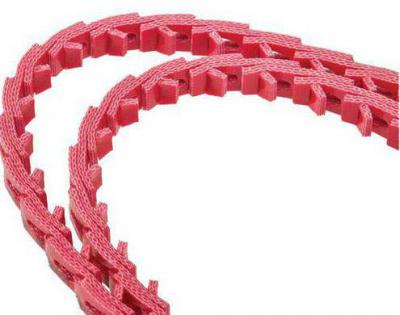

Зубчатоременные приводы имеют зубцы равного шага и профиля на внутренней стороне ремня и на поверхности обода. Они не проскальзывают, позволяя передавать большую мощность.

Для расчета привода важны следующие основные параметры:

- число оборотов ведущего вала;

- мощность, передаваемую приводом;

- потребное число оборотов ведомого вала;

- профиль ремня, его толщина и длина;

- расчетный, наружный, внутренний диаметр колеса;

- профиль канавки (для клиноременного);

- шаг передачи (для зубчатоременного)

- межосевое расстояние;

Вычисления обычно проводят в несколько этапов.

Основные диаметры

Для расчета параметров шкивов, а также привода в целом, применяются различные значения диаметров, так, для шкива клиноременной передачи используются:

Для вычисления передаточного числа используется расчетный диаметр, а наружный-для расчета габаритов привода при компоновке механизма.

Для зубчатоременной передачи Dрасч отличается от Dнар на высоту зубца.

Передаточное число также рассчитывается, исходя из значения Dрасч.

Для расчета плоскоременного привода, особенно при большом размере обода относительно толщины профиля, часто принимают Dрасч равным наружному.

Расчет диаметра шкива

Вначале следует определить передаточное число, исходя из заложенной скорости вращения ведущего вала n1 и потребной скорости вращения ведомого вала n2/ Оно будет равно:

Если уже имеется в наличии готовый двигатель с приводным колесом, расчет диаметра шкива по передаточному отношению i проводится по формуле:

Если же механизм проектируется с нуля, то теоретически подойдет любая пара приводных колес, удовлетворяющих условию:

На практике расчет ведущего колеса проводят, исходя из:

- Размеров и конструкции ведущего вала. Деталь должна надежно крепится на валу, соответствовать ему по размету внутреннего отверстия, способу посадки, крепления. Предельно минимальный диаметр шкива обычно берется из соотношения Dрасч ≥ 2,5 Dвн

- Допустимых габаритов передачи. При проектировании механизмов требуется уложиться в габаритные размеры. При этом учитывается также межосевое расстояние. чем оно меньше, тем сильнее сгибается ремень при обтекании обода и тем больше он изнашивается. Слишком большое расстояние приводит к возбуждению продольных колебаний. Расстояние также уточняют, исходя из длины ремня. Если не планируется изготовление уникальной детали, то длину выбирают из стандартного ряда.

- Передаваемой мощности. Материал детали должен выдержать угловые нагрузки. Это актуально для больших мощностей и крутящих моментов.

Окончательный расчет диаметра окончательно уточняют по результату габаритных и мощностных оценок.

Шкивы по ГОСТ 20889-88 для приводных клиновых ремней

Профиль канавки шкива для клинового ремня

Условные обозначения:

Wp — расчетная ширина канавки шкива;

b — глубина канавки над расчетной шириной;

dp — расчетный диаметр шкива;

h — глубина канавки ниже расчетной ширины;

е — расстояние между осями канавок;

f — расстояние между осями крайней канавки и ближайшим торцом шкива;

α — угол канавки шкива;

de — наружный диаметр шкива;

r — радиус закругления верхней кромки канавки шкива;

М — ширина шкива.

Номинальные расчетные диаметры dp шкивов, мм:

50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620); 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000) мм.

Примечание. Размеры, указанные в скобках, применяются в технически обоснованных случаях.

Минимальный расчетный диаметр меньшего шкива передачи, мм

В табл. 1 указаны минимальные расчетные диаметры шкивов для клиновых ремней разных сечений. Уменьшение диаметров по сравнению с указанными в таблице недопустимо, так так это приведет к быстрому выходу ремня из строя.

Размеры канавок шкивов для клиновых ремней

В табл. 2 приведены размеры, необходимые для изготовления канавок шкивов для клиновых ремней. Угол α клина канавки зависит от расчетного диаметра и изменяется в пределах от 34 (для шкивов малого диаметра для ремней сечений Z, А , В) до 40 (для шкивов большого диаметра).

Нормы точности для изготовления шкивов

В стандарте даются также нормы точности для изготовления шкивов:

- допускаемое отклонение от номинального значения расчетного диаметра шкивов — по h11;

- предельные отклонения угла канавки шкивов, обработанных резанием, должны быть не более:

- ±1° — шкивов для ремней сечений Z, А. В;

- ±30′ — шкивов для ремней сечений С, D, Е, ЕО.

Допуск биения конусной рабочей поверхности канавки шкива в заданном направлении на каждые 100 мм расчетного диаметра относительно оси должен быть не более:

- 0,20 мм — при частоте вращения шкива до 8 с -1 ;

- 0,15 мм — при частоте вращения шкива свыше 8 с -1 до 16 с -1 ;

- 0,10 мм — при частоте вращения шкива свыше 16 с -1 .

Значение параметра Ra шероховатости рабочих поверхностей канавок шкива должно быть не более 2,5 мкм.

Балансировка шкивов для клиновых ремней

Каждый шкив, работающий со скоростью свыше 5 м/с, должен быть сбалансирован. Допустимый дисбаланс:

- 0.06 г•м — при скорости от 5 до 10 м/с;

- 0,03 г•м — при скорости свыше 10 до 15 м/с;

- 0,02 г•м — при скорости свыше 15 до 20 м/с;

- 0.01 г•м — при скорости свыше 20 до 3о м/с.

Типы шкивов для клиновых ремней

В зависимости от конструкции различают шкивы типов 1…6 (рис. 1…6) и типов 7…9 (рис. 7…9).

Шкив типа 1 — монолитный с односторонней выступающей ступицей.

Шкив типа 2 — монолитный с односторонней выточкой.

Шкив типа 3 — монолитный с односторонней выточкой и выступающей ступицей.

Шкив типа 4 — с диском и ступицей, выступающей с одного торца обода.

Шкив типа 5 — с диском и ступицей, укороченной с одного торца обода.

Шкив типа 6 — с диском и ступицей, выступающей с одного и укороченной с другого торца обода.

Шкив типа 7 — со спицами и ступицей, выступающей с одного торца обода.

Шкив типа 8 — со спицами и ступицей, укороченной с одного торца обода.

Шкив типа 9 — со спицами и ступицей, выступающей с одного и укороченной с другого торца обода.

Даны варианты исполнения посадочного отверстия (рис. 10):

- цилиндрический,

- конический со шпонкой,

- конический.

Рис.10

Условное обозначение шкивов для приводных клиновых ремней

Приведены система условных обозначений шкивов и примеры условного обозначения шкива.

Схема построения условного обозначения шкивов

1 — тип шкива;

2 — сечение ремня;

3 — число канавок шкива;

4 — расчетный диаметр шкива;

5 — диаметр посадочного отверстия;

6 — марка материала;

7— обозначение стандарта на шкив.

Пример условного обозначения шкива для клиноременной передачи

Пример условного обозначения шкива для приводных клиновых ремней типа 1, с сечением А, с тремя канавками, расчетным диаметром dp = 224 мм, с цилиндрическим посадочным отверстием d1 = 28 мм, из чугуна марки СЧ20 по ГОСТ 1412 -85:

Шкив 1А 3.224.28.СЧ20 ГОСТ 20889-88.

То же, с коническим посадочным отверстием:

Шкив 1А 3.224.28.К.СЧ20 ГОСТ 20889-88.

Шкивы тонкостенные клиноременных передач

Задача уменьшения массы и моментов инерции клиноременных шкивов решается изготовлением этих шкивов из тонкой листовой стали штамповкой и сваркой. Подобные шкивы (сварные и сборные) (рис. 11…16) получили в настоящее время широкое распространение. Конструкция сварного шкива дана также в разделе сварных соединений. Конструкция сборного шкива (рис. 14) позволяет изменением числа проставок (дисков) менять диаметр.

Ременные передачи

Плоскоременные передачи

Диаметр d и ширину В шкива, ширину ремня b выбирают из следующего ряда размеров:

10, 16, 20, 25, 32, 40, 45, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000 мм.

Стандартом предусмотрены пределы d=40-2000 мм; В=16-630 мм. Ширину ремня b берут на один размер меньше ширины шкива. Рабочая поверхность шкива может быть цилиндрической или выпуклой для центрирования ремня на шкиве. Стрела выпуклости 0,3-6 мм (пропорционально диаметру шкива).

Стандартизированы следующие расчетные (по нейтральной линии) длины ремней: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000,. 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 5600, 6300, 7100, 8000, 9000, 10 000, 11200, 12 500, 14 000, 16 000, 18 000.

Шкивы имеют в ободе канавки под клиновой ремень. Угол канавок варьируется в диапазоне от 34° до 40° и зависит от диаметра шкива.

Поликлиновая передача

Примечание. Расчетные длины ремней приняты в указанных диапазонах по 40-му ряду предпочтительных чисел.

применяется при скорости: 35-40 м/с и передаточном числе n=10-15. Ремень выполняется бесконечным резиновым с клиновыми выступами на внутренней стороне и несущим слоем из кордшнура. Размеры ремней приведены в справочной таблице.

Основные размеры зубчатых ремней

Примечание. Длина ремня Lp=p * zp = m * π * zp, где р – шаг зубьев.

Круглоременная передача

применяется для передачи малых мощностей. В таком типе передач применяют кожаные, хлопчатобумажные, текстильные или прорезиненные ремни диаметром 4-8 мм. Шкив имеет канавку полукруглой или клиновидной формы с углом 40°.

Зубчато-ременная передача применяется при скоростях 50 м/с и мощности до 100 кВт при передаточном числе n:12 (20). Ее преимущества: отсутствие скольжения, малые габариты, незначительное начальное натяжение. В соответствии с ОСТ 38 05246-81 ремни изготовляются замкнутой длины из неопрена или полиуретана и армируются металлическим тросом.

Зубья ремней имеют трапецеидальную или полукруглую форму. Во избежание схода ремня шкивы имеют по одному ограничительному диску с разных сторон либо малый шкив имеет два диска с обеих сторон.

Шкивы

для ременных передач изготовляются литыми, сварными или сборными. Материал и способ изготовления шкивов определяются максимальной скоростью ремня. Получают распространение шкивы из пластмассы и текстолита (при скорости вращения менее 25 м/с). Шкивы, работающие со скоростью более 5 м/с, подвергаются статической балансировке, а шкивы быстропроходных передач, особенно при значительной ширине – динамической балансировке. Величина допустимого дисбаланса приведена в справочной таблице.

Клиноременная передача: расчет, применение. Ремни клиновые

Современная промышленность, машиностроение и прочие отрасли применяют в своей работе разнообразные механизмы. Они обеспечивают работу агрегатов, транспортных средств, моторов и т. д. Одним из востребованных, часто применяемых устройств является клиноременная передача .

Представленный механизм включает в себя несколько категорий конструкций. Они отличаются геометрическими параметрами, назначением, подходом к выполнению возложенных на механизм задач. Что собой представляют представленные приборы, будет рассмотрено далее.

Общая характеристика

Устройство клиноременной передачи предполагает использование особого способа приведения в действие всего механизма. При этом применяется энергия, производимая в процессе вращательного момента. Это обеспечивает ременная передача. Она использует механическую энергию, которую впоследствии передает другому механизму.

Такая конструкция состоит из ремня и минимум двух шкивов. Первый из названных конструкционных элементов изготавливается чаще всего из резины. Ремень клиноременной передачи изготавливается из материала, который прошел специальную обработку. Это позволяет представленному элементу быть устойчивым к средним и небольшим механическим воздействиям, повышенным температурам.

Среди ременных передач клиноременная является самой востребованной. Эту конструкцию сегодня достаточно часто применяют при производстве автомобилей, а также прочих разновидностей транспортных средств.

Особенности конструкции

Конструкция представленной разновидности передачи механической энергии включает в себя клиноременные шкивы и ремень. Последний из этих элементов обладает клинообразной формой. Шкивы выполнены в виде дисков из металла. Они имеют ответвления, равномерно распределенные по окружности. Они удерживают ремень в требуемом положении на поверхности шкивов.

Лента может быть двух типов. Она может иметь зубья или обладает абсолютно гладкой поверхностью. Выбор зависит от назначения механизма. Раньше представленная конструкция применялась во многих системах различных категорий транспортных средств.

Сегодня представленный тип передачи механической энергии применяется в водяных насосах и генераторах машин. В тяжелой автомобильной технике подобная система устанавливается с целью приведения в движение гидроусилителей руля. Эта система обладает гидронасосом. Именно в нем используется подобная конструкция. Также клиноременные передачи устанавливают в компрессорах воздушного типа. Они предназначены для усилителей системы тормозов транспортного средства.

Требования к элементам конструкции

Ремни клиновые обладают относительно небольшой толщиной. Это позволяет значительно сократить габариты, занимаемые системой. Однако этот факт требует особого подхода к организации геометрии шкива. Чтобы лента с него не соскакивала, внешняя поверхность дисков имеет специальные канавки. Они удерживают ремень в пазах.

Размер самого шкива подбирается в соответствии с передаточным соотношением. Если необходимо создать понижающую передачу, ведомый шкив будет больше ведущего элемента конструкции. Существует и обратное соотношение.

При изготовлении ленты ремня применяются специальные мягкие материалы, которые не должны терять своих эксплуатационных качеств при любых погодных условиях. В мороз и жару ремень остается гибким. Именно по этой причине не допускается установка вместо специальной ленты иного материала. Это приведет к поломке агрегата.

Разновидности

Клиноременная передача может быть выполнена в нескольких конфигурациях. Различают несколько популярных типов представленных механизмов. Одной из самых простых является открытая система. Шкивы при этом вращаются в одном направлении, оси перемещаются параллельно.

Если же диски будут двигаться в противоположные стороны при сохранении параллельности полос, появляется перекрестная разновидность системы. Если же оси перекрещиваются, это будет полуперекрестная разновидность.

Если оси пересекаются, возникает угловая передача. Она применяет ступенчатые шкивы. Такая конструкция позволяет влиять на скорость под углом ведомого вала. Скорость ведущего шкива при этом остается постоянной.

Передача с холостым шкивом позволяет прекратить движение ведомого шкива при продолжении вращения ведущего вала. Передача с натяжным роликом способствует самостоятельному натяжению ремня.

Ремень

Ремни клиновые относятся к категории тяговых элементов конструкции. Он должен обеспечить отдачу требуемой энергии без пробуксовки. Лента должна обладать повышенной прочностью, износоустойчивостью. Полотно должно хорошо сцепляться с внешней поверхностью дисков.

Ширина ремней может значительно отличаться. При изготовлении применяются прорезиненные хлопчатобумажные, шерстяные материалы, кожа. Выбор зависит от условий эксплуатации техники.

Лента может быть выполнена из кордткани или кордшнура. Это наиболее надежные, гибкие и быстроходные разновидности.

Современное машиностроение сегодня часто применяет зубчатые ремни. Их еще называют полиамидными. На их поверхности предусмотрено 4 выступа. Они сцепляются с соответствующими элементами на шкивах. Они хорошо себя зарекомендовали в высокоскоростных передачах, механизмах с небольшим расстоянием между шкивами.

Расчетный диаметр шкива

Расчет клиноременной передачи начинают с определения диаметра шкива. Для этого необходимо взять два ролика цилиндрической формы. Диаметр их составляет величину Д. Это значение устанавливается для каждого размера сечения канавки. При этом контакт роликов проходит на уровне диаметра.

Два ролика представленного типа необходимо поместить в канавку. Поверхности должны соприкоснуться. Между касательными плоскостями, которые образуют ролики, необходимо замерять расстояние. Они должны проходить параллельно относительно шкива.

Для расчета диаметра диска применяется особая формула. Она выглядит так:

Д = РК – 2Х, где РК – расстояние, которое замеряется между роликами, мм; Х – расстояние от диаметра диска до касательной, подходящей к ролику (проходит параллельно оси диска).

Расчет передачи

Расчет клиноременной передачи производится по установленной методике. При этом определяется показатель передаваемой мощности механизма. Она рассчитывается по следующей формуле:

М = Мном. * К, где Мном. – номинальная мощность, которую потребляет привод при работе, кВт; К – коэффициент динамической нагрузки.

При проведении расчетов во внимание берется показатель, вероятность распределения которого в стационарном режиме составляет не более 80%. Коэффициент нагрузки и режима представлены в специальных таблицах. При этом можно определить скорость для ремня. Она будет составлять:

СР = π * Д1 * ЧВ1/6000 = π * Д2 * ЧВ2/6000, где Д1, Д2 – диаметр меньшего и большего шкива (соответственно); ЧВ1, ЧВ2 – частота вращения меньшего и большего диска. Диаметр меньшего шкива не должен превышать расчетную предельно допустимую скорость ремня. Она составляет 30 м/с.

Пример расчета

Чтобы вникнуть в методику расчета, необходимо рассмотреть технологию проведения этого процесса на конкретном примере. Допустим, необходимо определить передаточное число клиноременной передачи. При этом известно, что мощность ведущего диска составляет 4 кВт, а его скорость (угловая) равняется 97 рад./с. При этом ведомый шкив имеет этот показатель на уровне 47,5 рад./с. Диаметр меньшего шкива составляет 20 мм, а большего – 25 мм.

Чтобы определить передаточное отношение, необходимо брать в расчет ремни с нормальным показателем сечения, изготовленные из кордткани (размер А). Расчет выглядит так:

Определив по таблице диаметр шкивов, было установлено, что меньший вал имеет рекомендуемый размер 125 мм. Больший вал при скольжении ремня 0,02 будет равен:

Д2 = 2,04*1,25(1-0,02) = 250 мм

Полученный результат полностью соответствует требованиям ГОСТа.

Пример расчета длины ремней

Длина ремня клиноременной передачи также может быть определена при использовании представленного расчета. Сначала нужно рассчитать расстояние между осями дисков. Для этого применяется формула:

Отсюда можно найти расстояние между валами:

Р = 1,2 * 250 = 300 мм

Далее можно определить длину ремня:

Д = (2*300 + (250-125)²+1,57(250+125))/4*300 = 120,5 см

Внутренняя длина ремня при размере А согласно ГОСТу равняется 118 см. При этом расчетная длина ленты должна составлять 121,3 см.

Расчет эксплуатации системы

Определяя размеры клиноременной передачи, необходимо рассчитать основные показатели ее эксплуатации. Для начала необходимо установить скорость, с которой будет вращаться лента. Для этого применяется определенный расчет. Данные для него были приведены выше.

С = 97 * 0,125 / 2 = 6,06 м/с

При этом шкивы будут вращаться с различной скоростью. Меньший вал будет оборачиваться с таким показателем:

СВм = 30 * 97 / 3,14 = 916 мин – ¹

Исходя из представленных расчетов в соответствующих справочниках, определяется предельная мощность, которую можно передать при использовании представленного ремня. Этот показатель равняется 1,5 кВт.

Чтобы проверить материал на долговечность, необходимо произвести простой расчет:

Полученный показатель допустим ГОСТом, по которому изготавливается представленный ремень. Его эксплуатация будет достаточно продолжительной.

Недостатки конструкции

Привод клиноременной передачи применяется во многих механизмах и агрегатах. Эта конструкция имеет массу достоинств. Однако у нее есть и целый перечень недостатков. Они отличаются большими размерами. Поэтому не для всех агрегатов подходит представленная система.

При этом ременная передача отмечена малой несущей способностью. Это влияет на эксплуатационные характеристики всей системы. При использовании даже самых современных материалов срок эксплуатации ремня оставляет желать лучшего. Он стирается, разрывается.

Передаточное число является величиной непостоянной. Это связано со скольжением ремня плоской формы. На валы при использовании представленной конструкции оказывается высокое механическое воздействие. Также нагрузка действует на их опоры. Это обусловлено необходимостью натягивать предварительно ремень. При этом применяются дополнительные элементы в конструкции. Они гасят колебания линии, удерживая полосу на поверхности шкивов.

Положительные стороны

Клиноременная передача обладает массой достоинств, поэтому ее сегодня применяют в различных агрегатах достаточно часто. Подобная конструкция обеспечивает высокую плавность работы. Система функционирует практически бесшумно.

При неточностях при установке шкивов это отклонение компенсируется. Это особенно заметно по углу перекрещивания, который определяется между дисками. Нагрузка компенсируется в процессе проскальзывания ремня. Это позволяет несколько продлить срок эксплуатации системы.

Передача ременного типа компенсирует пульсации, которые возникают при работе двигателя. Поэтому можно обойтись без установки упругой муфты. Чем проще конструкция, тем лучше.

Смазывать представленный механизм не потребуется. Экономия проявляется в отсутствии необходимости приобретать расходные материалы. Шкивы и ремень можно легко заменить. Стоимость представленных элементов остается приемлемой. Смонтировать систему просто.

При использовании этой системы получается создать регулируемое передаточное отношение. Механизм имеет возможность работать на высоких скоростях. Даже при обрыве ленты остальные элементы системы остаются целыми. Валы при этом могут находиться на значительном удалении друг от друга.

Рассмотрев, что собой представляет клиноременная передача, можно отметить ее высокие эксплуатационные характеристики. Благодаря этому, представленную систему сегодня используют во многих агрегатах.