Сож для обработки алюминия резанием

Подбор смазочно-охладительной жидкости для механообработки алюминиевых сплавов

Подбор смазочно-охладительной жидкости для механообработки алюминиевых сплавов

Введение

К процессу металлообработки алюминиевых сплавов предъявляют следующие требования:

1) высокая точность обработки и низкая шероховатость;

2) высокая производительность и исключение доводочных работ;

3) малая чувствительность к разбросу механических свойств и геометрических размеров (многообразие марок материала инструмента);

4) относительно небольшая стоимость инструмента.

Однако обработка данных материалов вызывает значительные трудности, связанные с их высокой вязкостью, что приводит к образованию нароста, перегреву и уменьшению стойкости режущего инструмента, снижению качества обработанной детали.

Применение современного станочного оборудования, инструмента с износостойкими покрытиями и подведение в зону резания смазочно-охлаждающих жидкостей (СОЖ) не всегда позволяет обеспечить требуемые параметры качества и производительности. Тем не менее на сегодняшний день металлорежущие станки отвечают требованиям точности. Предлагаемый ассортимент инструмента и результаты многочисленных исследований позволяют подобрать такие режущие пластины, применение которых максимально повышает производительность и качество обработки.

В то же время, несмотря на разработку большого количества марок СОЖ и испытания в данной области, не существует единой методики, обеспечивающей выбор наиболее эффективной СОЖ. Подбор эффективной марки СОЖ, согласно имеющимся данным, позволяет снизить силы резания на 20 %. Поэтому целесообразно разработать методику, обеспечивающую выбор такой марки.

В общем случае СОЖ оказывают на процесс резания смазочное, охлаждающее, моющее, диспергирующее, режущее, пластифицирующее и другие действия. Одним из основных функциональных действий СОЖ является смазочное действие, т. к. снижение трения в зоне резания приводит к уменьшению интенсивности износа инструмента, к снижению сил резания, средней температуры резания, шероховатости обрабатываемой детали. Поэтому необходимо исследовать смазочное действие СОЖ, чтобы подобрать конкретную марку для обработки данных сплавов.

Исследование смазочного действия СОЖ

Смазочное действие оценивают по результа- там испытаний как на самих металлорежущих станках в процессе обработки, так и на машинах трения. Применение машин трения позволяет не только сократить расход материалов, самой СОЖ и затрачиваемого времени, но и исключить влияние других действий. Поэтому смазочное действие СОЖ в данной работе оценивалось по результатам испытаний на машине трения. На рис. 1 представлена машина трения, применявшаяся для исследований СОЖ.

Так как токарная обработка является наиболее распространенным видом механической обработки, для проведения исследований применялась такая схема нагружения машины трения, которая позволяла смоделировать данный вид обработки, – схема «колодка – ролик» (рис. 2).

Колодка изготовлена из материала обраба- тывающего инструмента – твердого сплава Т15К6. В качестве материала для изготовления роликов был выбран один из наиболее распространенных представителей алюминиевых сплавов – сплав Д16.

Проведение исследований производилось при силе давления на колодку P=400 Н и частоте вращения ролика n=500 об/мин. Сила нагружения выбрана в соответствии с силами резания, возникающими при металлообработке данных сплавов. Частота вращения ролика получена расчетным путем из его диаметра и рекомендаций скорости резания.

Ролик устанавливался на вал и вводился в контакт с колодкой. Камера закрывалась крыш- кой и заполнялась испытываемой СОЖ. Затем включалось вращение ролика с частотой n, и посредством механизма нагружения плавно прикладывалась нагрузка на колодку до достижения ее значения Р.

По показаниям приборов определялись максимальное и минимальное значения момента трения. Среднее значение момента получено как среднее арифметическое результатов пяти опытов. По имеющимся данным рассчитывался действительный коэффициент трения f по формуле:

Для проведения испытаний использовались 10%-е водные растворы СОЖ нескольких марок: Addinol WH430, Blasocut 4000, Sinertek ML, Укринол-1М, Росойл-500, Аквол-6, Экол-Б2. Помимо этого, испытания проводились без применения СОЖ.

Результаты исследований приведены в табл. 1.

Результаты проведенных исследований позволяют оценить смазочное действие испытанных СОЖ при обработке представленных групп материалов. Полученные данные обеспечивают возможность подбора наиболее технологически эффективной СОЖ для обработки приведенных материалов по смазочному действию. Эффективность применения каждой марки СОЖ необходимо определять в сравнении с обработкой без применения СОЖ. Величина эффективности Kсм по смазочному действию при обработке различных материалов определяется по формуле:

Эффективность применения каждой марки СОЖ необходимо определять в сравнении с обработкой без применения СОЖ. Величина эффективности Kсм по смазочному действию при обработке различных материалов определяется по формуле:

Чем меньше значение Kсм, тем эффективнее данная марка при обработке испытанного материала. В табл. 2 представлена эффективность испытанных марок СОЖ по смазочному действию.

Из [4, 5] известно, что при обработке с низкими скоростями, когда СОЖ лучше всего попадает в зону резания, смазочное действие СОЖ оказывает наибольшее влияние. Таким образом, применение СОЖ с высоким смазочным действием целесообразно при черновой обработке.

По табл. 2 видно, что при обработке алюминиевого сплава Д16 наиболее эффективным по смазочному действию являются СОЖ марок Росойл-500 (Ксм = 0,089), Аквол-6 (Ксм = 0,089) и Экол-Б2 (Ксм = 0,096).

Выводы

1. В работе выполнены экспериментальные исследования смазочного действия испытанных СОЖ. Представленные результаты позволяют подобрать наиболее эффективную марку СОЖ для черновой обработки алюминиевых сплавов.

2. Результаты работы будут особенно полезны при производстве деталей авиационной техники, так как к авиационным деталям предъявляют повышенные требования по качеству и точности обработки.

3. Применение эффективной СОЖ обеспечивает максимально возможное снижение трения и средней температуры резания, что приводит к продлению срока службы инструмента, снижению сил резания, уменьшению шероховатости поверхности, повышению точности обработки.

Источник: Научный журнаул “Современные технологии. Системный анализ. Моделирование” – выпуск №3 (47)

СОЖ – что это? Состав, виды и преимущества использования.

При всех видах механической обработки металлов в зоне контакта инструмента с заготовкой действуют мощные силы трения и выделяется большое количество тепла. Это приводит к ухудшению качества обработки поверхностей, ускоренному износу инструментальной оснастки и оборудования, изменению свойств и структуры обрабатываемого металла из-за перегрева. Чтобы избежать негативных последствий, при токарной и других видах металлообработки рекомендуется применение СОЖ.

Что такое СОЖ?

Аббревиатура СОЖ в производстве и металлообработке расшифровывается как “смазочно-охлаждающая жидкость”, также употребляется термин СОТС — “смазочно-охлаждающие технологические средства”. СОЖ — это многокомпонентные составы, главным назначением которых является охлаждение и смазка инструментов и обрабатываемых деталей из черных и цветных металлов и сплавов. Они уменьшают трение и защищают инструменты и заготовку от перегрева и коррозии, эффективно удаляют абразивную пыль и мелкую стружку из рабочей зоны, предотвращают быстрый износ основных элементов оборудования.

Аббревиатура СОЖ в производстве и металлообработке расшифровывается как “смазочно-охлаждающая жидкость”, также употребляется термин СОТС — “смазочно-охлаждающие технологические средства”. СОЖ — это многокомпонентные составы, главным назначением которых является охлаждение и смазка инструментов и обрабатываемых деталей из черных и цветных металлов и сплавов. Они уменьшают трение и защищают инструменты и заготовку от перегрева и коррозии, эффективно удаляют абразивную пыль и мелкую стружку из рабочей зоны, предотвращают быстрый износ основных элементов оборудования.

Виды и характеристики СОЖ

Основными техническими характеристиками СОЖ являются плотность и вязкость, которые зависят от состава и определяют их смазывающие и охлаждающие качества. Также важным свойством охлаждающей жидкости является температура замерзания, определяющая условия, в которых возможно применение смазки.

В зависимости от состава, СОЖ подразделяются на две группы:

По форме выпуска различают концентраты и готовые к применению эмульсии. В особую группу можно выделить аэрозоль, применяемый на нестационарных рабочих местах.

Масляные СОЖ

Масляные СОЖ — это чистые минеральные масла (вязкость 2 — 40 мм2/с при 50°С) или с добавками разнообразных функциональных присадок (противозадирные, антифрикционные, антитуманные, антикоррозионные и пр.). Производятся из нефтепродуктов, в связи с чем относятся к горючим жидкостям.

Имеют отличные смазывающие свойства, но при этом отмечается ряд недостатков: низкая способность к охлаждению, испаряемость и высокий уровень пожарной опасности. Масляные смазочно-охлаждающие жидкости не требуют специального приготовления, они выпускаются готовыми к применению.

Выбор и применение СОЖ на масляной основе

Масляные СОЖ характеризуются показателями плотности, вязкости и температурой вспышки, что и является основными критериями выбора определенной марки смазочно-охлаждающей жидкости. Они традиционно используются при тяжелых режимах работы на металлорежущих станках — с низкими скоростями подачи и большой глубиной резания. Эмульсолы на основе минерального масла широко применяются при хонинговании, развертывании и сверлении, а также в случаях, когда уплотнение станка не позволяет использовать водосодержащие продукты.

Чистые минеральные масла без присадок имеют ограниченное применение и чаще всего применяются при простых работах с цветными металлами (бронза, латунь, медь), а также с углеродистыми сталями и чугуном. Для труднообрабатываемых материалов подходят масляные смазочно-охлаждающие жидкости более сложного состава с присадками.

Делая выбор между несколькими марками смазочно-охлаждающей жидкости с аналогичными характеристиками, специалисты рекомендуют отдать предпочтение тем продуктам, которые:

- имеют более высокую прозрачность для лучшего обзора рабочей зоны

- не образуют масляный туман и безопасные для персонала

- не содержат хлора и при этом обладают высокими смазывающими свойствами и обеспечивают требуемое качество обработки

Синтетические и полусинтетические СОЖ

Водосмешиваемые СОЖ в своем составе содержат различные органические и неорганические вещества, среди которых: спирты, вода, эмульгаторы, электролиты, биоциды, ингибиторы коррозии, противозадирные присадки и пр.

Преимущества этого вида эмульсолов — невысокая стоимость, простота приготовления рабочих эмульсий, низкая пожароопасность, хорошие охлаждающие свойства. Недостатки — пенообразование, высокая степень биопоражения микроорганизмами и расходы на утилизацию.

Классификация водорастворимых СОЖ

Поставка водосмешиваемых эмульсолов осуществляется в виде концентрата, который используется для приготовления рабочих эмульсий непосредственно на месте применения. При этом обязательным условием получения качественного продукта является правильное разбавление концентрата водой — он добавляется в воду и тщательно перемешивается.

Эта группа включает три основных разновидности СОЖ с разной дисперсностью основного компонента:

- Эмульсионные: грубодисперсные продукты, получаемые путем разбавления водой эмульсолов, содержащих до 85% минеральных масел. Вследствие смешивания эмульсола и воды в концентрации 5-30% образуется эмульсия белого цвета, обладающая высокими смазывающими характеристиками.

- Полусинтетические: концентрированные продукты с коллоидной степенью дисперсии, содержат до 50% минеральных масел. Рабочий полупрозрачный раствор концентрацией 1-10% получают при смешивании с водой. Он в равной мере характеризуется хорошими смазывающими и охлаждающими свойствами.

- Синтетические: концентраты, не содержащие масел, имеют молекулярную степень дисперсности. Основные компоненты: поверхностно-активные вещества (ПАВ), вода, водорастворимые полимеры и присадки. Рабочий раствор в концентрации 1-10% обладает высокими охлаждающими свойствами.

Состав и характеристики СОЖ на водной основе

Водорастворимые СОЖ характеризуются отличными охлаждающими свойствами и поэтому подходят для высокоскоростных режимов обработки металлов. Кроме того, они дают возможность получить рабочий раствор различной концентрации, что расширяет применяемость данного вида эмульсолов в металлообработке.

Например, одна и та же марка смазочно-охлаждающей жидкости может использоваться для черновой механической обработки в концентрации 2-5%, а при выполнении особо трудных операций (глубокого зенкования, сверления и пр.) — в повышенных концентрациях до 8%. Синтетические СОЖ с невысокой концентрацией 1,5-2,5% обычно выбирают для шлифовальных операций.

Рекомендуемые концентрации и применяемость каждой марки СОЖ для определенного вида механической обработки приводятся в технической документации производителей. Точное соблюдение дозировок гарантирует стабильность готового раствора СОЖ и позволяет достичь максимально эффективной обработки металлов.

Выбор и применение СОЖ

Основными сферами применения смазывающе-охлаждающих жидкостей являются токарная и фрезерная обработка металлов. Эмульсол для металлообработки выбирается, исходя из конкретных условий производства: типа оборудования, применяемого инструмента, выполняемых технологических операций, материала заготовки, способа подачи рабочей эмульсии и пр.

СОЖ для токарных станков – какую выбрать?

Однозначного ответа на вопрос, какая СОЖ лучше для токарной обработки , нет: ее нужно выбирать с учетом скоростного режима и свойств обрабатываемого металла.

Однозначного ответа на вопрос, какая СОЖ лучше для токарной обработки , нет: ее нужно выбирать с учетом скоростного режима и свойств обрабатываемого металла.

При высокоскоростной токарной обработке необходимо использовать СОЖ с улучшенными теплоотводящими и антифрикционными характеристиками.

Даже при обработке нержавеющих металлов в составе концентрата СОЖ, эмульсола или эмульсии для токарных станков должны быть специальные присадки для предотвращения коррозии инструмента и узлов оборудования.

В состав токарной эмульсии для обработки вязких металлов обязательно вводят антизадирные компоненты.

Как выбрать СОЖ для фрезерования?

Требования к СОЖ для фрезерных станков зависят от режима резания, материала инструмента и заготовки. Например:

Требования к СОЖ для фрезерных станков зависят от режима резания, материала инструмента и заготовки. Например:

при использовании фрез с твердосплавными пластинами они должны сочетать высокие смазочные и низкие охлаждающие свойства (фрезерование является прерывистым процессом, поэтому интенсивное охлаждение зоны реза приводит к образованию термических трещин на режущих кромках инструмента из-за резких перепадов температуры);

при обработке деталей из алюминия и нержавейки необходимо для улучшения качества обработки поверхностей следует применять СОЖ с антизадирными присадками.

Особенности выбора СОЖ для шлифовальных станков

К СОЖ для шлифовки металлов предъявляются повышенные требования по пожаробезопасности, пено- и туманообразованию, содержанию опасных для здоровья персонала веществ.

Во время шлифования в рабочей зоне образуется большое количество мелкой стружки и абразивной пыли, что приводит к образованию царапин на обрабатываемых поверхностях. Поэтому для обеспечения высокого качества деталей необходимо выбирать СОЖ с улучшенными моющими свойствами.

СОЖ для сверления

Выбирая смазочно-охлаждающую жидкость для сверлильного станка, необходимо обязательно учитывать глубину отверстий: СОЖ для глубокого сверления должны обладать повышенными теплоотводящими и антифрикционными свойствами.

Выбирая смазочно-охлаждающую жидкость для сверлильного станка, необходимо обязательно учитывать глубину отверстий: СОЖ для глубокого сверления должны обладать повышенными теплоотводящими и антифрикционными свойствами.

Для повышения качества обработки поверхностей отверстий в деталях из нержавеющей стали в состав СОЖ вводят компоненты, предотвращающие налипание металла на сверло.

Одним из важнейших требований к СОЖ при использовании твердосплавных сверл является содержание присадок, препятствующих выгоранию кобальта.

СОЖ для обработки металлов давлением

Подбор СОЖ для обработки металлов давлением осуществляют с учетом особенностей технологических режимов выполняемых процессов (прессование, горячая или холодная штамповка).

В основном для операций горячей штамповки применяются пожаробезопасные смазочно-охлаждающие жидкости на водной основе с графитом и без графита, а также масляные СОЖ с графитом. Эти продукты образуют термостойкую смазочную пленку с хорошими разделительными свойствами. Они уменьшают износ оборудования, предотвращая жесткий контакт матрицы и заготовки.

Широкое применение получило также специальное испаряющееся масло для штамповки, в состав которого входят особые полярные присадки (эфиры). Оно отличается невысокой вязкостью, легко наносится на рабочие поверхности, испаряется при нагреве и не требует последующей очистки.

Для холодной обработки металлов давлением выпускаются СОЖ на масляной основе со значительным содержанием различных присадок и смазочных добавок, придающих нужные эксплуатационные свойства — коррозионную устойчивость и износостойкость, хорошие противозадирные качества. Создаваемая защитная масляная пленка снижает трение, уменьшает дефекты и улучшает качество поверхности получаемой детали.

Марки и рейтинг СОЖ

Первые места в рейтинге СОЖ для металлообработки занимают продукты марок Henkel, Blaser, Cimcool – данные фирмы специализируются на выпуске смазочно-охлаждающих жидкостей. Для компаний Castrol, Shell, Mobil основным направлением является производство моторных масел, а выпуск СОТС для них – “побочное” дело. При этом стоимость СОЖ всех вышеперечисленных марок одинаково высока , в том числе из-за немалых затрат на доставку и растаможку.

Кроме того, под видом эмульсий и эмульсолов известных марок нередко продаются фальсификаты, опасные не только для оборудования, но и для здоровья людей.

Смазывающе-охлаждающие жидкости отечественного производства стоят значительно дешевле, но при этом обладают рядом недостатков, в числе которых:

- быстрое расслоение, бактерицидное заражение и, как следствие, и потеря рабочих свойств;

- коррозия и разрушение деталей станка, выполненных из цветных материалов;

- вспенивание и выпадение осадка при использовании с жесткой водой;

- аллергические реакции и другие проблемы со здоровьем у персонала;

- высокая токсичность отработанной эмульсии и проблемы с её утилизацией.

При разработке нашей продукции мы учли эти факторы, поэтому концентрат СОЖ для металлообработки марки Oilсool полностью отвечает современным санитарно-гигиеническим требованиям, а пакет присадок Ecoboost 2000 обеспечивает высокие антикоррозионные, антифрикционные, противозадирные и другие важные эксплуатационные свойства. Производимые нами смазочно-охлаждающие жидкости ничем не уступают зарубежным аналогам и при этом стоят дешевле.

Когда требуется замена СОЖ

Замена эмульсола производится по истечению срока годности продукта, а также в тех случаях, когда в процессе использования его качество, внешний вид и эксплуатационные характеристики значительно ухудшились.

Как показывает практика, масляные эмульсолы имеют более длительный срок годности по сравнению с СОЖ на водной основе. Это объясняется тем, что вода является хорошей средой для развития всевозможных микроорганизмов, что приводит к снижению уровня кислотности рН и появлению неприятного запаха. Вредными факторами для водосмешиваемых СОЖ являются также повышенные температуры, загрязнение смазочными материалами и абразивами. Такая эмульсия теряет стабильность и свои свойства, становится более токсичной. Текущий контроль состояния СОЖ дает возможность своевременно выявить несоответствия и внести корректировки. Периодичность контроля устанавливается стандартами:

- для масляных СОЖ: 1 раз в месяц

- для полусинтетических и синтетических СОЖ: 1 раз в 2 недели

- для эмульсионных СОЖ: 1 раз в неделю

Влияние СОЖ на обработку алюминия

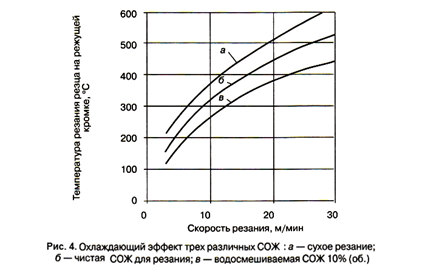

Производители таких деталей, как автомобильные блоки двигателей и головки цилиндров, обрабатывают много алюминия. Как правило, эти операции включают в себя агрессивные скорости резания и подачи. Цель настройки режима резания состоит в том, чтобы увеличить скорость резания, достаточную для повышения производительности без превышения пределов силы и мощности станка и режущих инструментов. Чем лучше понимание взаимодействия скорости резания, износа края режущего инструмента и требуемой мощности резания, а также того, как выбранная СОЖ влияет на все эти факторы, тем успешнее это процесс обработки.

С этой целью Quaker Chemical Corp. провела серию испытаний по торцевой обработке алюминиевых заготовок для оценки воздействия различных охлаждающих жидкостей на мощность резания и износ режущего инструмента. При обработке новым режущим инструментом охлаждающая жидкость не как не влияла на силы обработки, создаваемые с одинаковой скоростью резания. Однако чем больше инструмент обрабатывал заготовку, тем больше была разница в мощности, необходимой для эффективной обработки с использованием различных СОЖ.

Эти результаты показывают следующее

Влияние металлической жидкости на мощность резания минимально при использовании новых режущих инструментов. Таким образом, разница между воздействием двух разных СОЖ на мощность резания может быть не заметна до тех пор, пока режущие края инструмента не начнут изнашиваться.

Увеличение мощности при фрезеровании алюминия является прямым результатом износа режущей кромки. На скорость этого износа непосредственно влияют как скорость резания, так и используемая жидкость при обработке металла.

Соотношения между этими переменными являются линейными (скорость резания, износ режущей кромки и мощность резания все возрастают вместе). Вооруженные этими знаниями, производители могут потенциально предсказать состояние режущей кромки в любой точке процесса фрезерования, а также необходимую мощность на других, непроверенных скоростях резания.

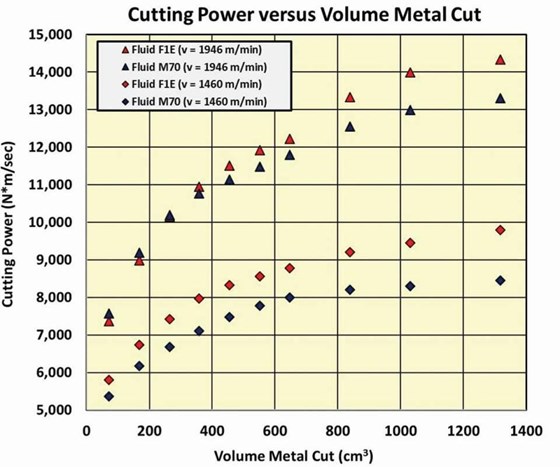

Попадание в лабораторию

Тестирование фокусировалось главным образом на двух видах СОЖ: микроэмульсии и макроэмульсии, каждая из которых разводилась с концентрацией в 5% в воде. Основное различие между ними заключается в размере взвешенных капель масла. В макроэмульсии частицы в диаметре более 0,4 мкм, которые придают непрозрачный белый вид СОЖ. У микроэмульсии меньший диаметр частиц и она имеет полупрозрачный вид.

Эксперимент ставился на трехосевом станке ЧПУ Bridgeport GX-710. Заготовка представляла собой блок из алюминиевого сплава 319-Т6 размером 203,2 на 228,6 мм на 38,1 мм, из литья, содержащий медь (Cu), магний (Mg), цинк (Zn) и кремний (Si). Обработка велась торцевой фрезой диаметром 18 мм с восемью вставками с 15-градусными передним углом и радиальными радиусами 1,2 мм. Он обрабатывал с осевой глубиной 2 мм и радиальной глубиной 50,8 мм. Каждый состав охлаждающей жидкости подавался в зону резания на протяжении 28 переходов при фрезеровании с двумя разными скоростями резания, 6 096 об / мин (1460 м / мин) и 8128 об / мин (1,946 м / мин), для удаления материала 1 321,6 см3. Скорости подачи на обеих скоростях составляли 0,5 мм на оборот (0,0625 мм на вставку на оборот).

Скорость, износ и мощность

Измерения мощности для этого исследования во время обработки были получены с помощью инструментальной системы контроля и адаптивного управления. Результаты испытаний показаны в диаграммах в этой статье. Как и ожидалось, более высокие скорости резания приводили к более высокой скорости обработки. Однако, как описано выше, различия в мощности резания между двумя жидкостями были минимальными при обработке новыми фрезами.

В начале процесса свойства материала заготовки и геометрия режущей кромки являются доминирующими факторами, влияющими на мощность резания. Различия между рабочими характеристиками металлической среды возникли только после того, как при изнашивании изменилась геометрия режущей кромки. Выбор металлообрабатывающей жидкости непосредственно влиял на скорость, с которой происходил этот износ, и, соответственно, требуемая мощность резания в любой заданной точке операции фрезерования.

Предполагая определенный базовый уровень производительности для двух сравниваемых жидкостей, испытания должны выполняться до тех пор, пока режущие вставки не начнут изнашиваться, чтобы определить, какая СОЖ позволяет поддерживать более высокие скорости резания в течение более длительного периода времени.

Построенные графики дали возможность сказать, что скорость увеличения мощности может быть использовано для прогнозирования состояния пластины в любой заданной точке операции фрезерования. Аналогично, измерения мощности, выполненные при нескольких скоростях резания, могут использоваться для получения требуемой мощности на других, непроверенных скоростях резания.

Доказательство

В то время как ось X на рисунке 1 состоит из необработанных данных по объему удаления материала, на рисунке 2 используется натуральный логарифм этой переменной. Построение объема материала, удаляемого таким образом, приводит к наклону, который представляет собой точную скорость, с которой мощность увеличивается с последующей обработкой. Эта измеряемая мера необходима для прогнозирования износа и режущей способности инструмента при различных скоростях резания. Однако эти данные свидетельствуют только о том, что мощность резания и объем удаления материала возрастают вместе. Подтверждение износа вставки особенно важно, поскольку движущая сила увеличения мощности требует дополнительных испытаний (в частности, для корреляции наклонов линий на рисунке 2 непосредственно с износом вставки, который возникает во время обработки).

Эти тесты добавили две дополнительные СОЖ : еще одну макроэмульсию и еще одну микроэмульсию. Каждая из четырех жидкостей применялась при скорости резания 1,946 м / мин. пока не удалили 660 см3 материала. Это обеспечило достаточное время для пояления абразивного износа и, в некоторых случаях, металлической адгезии. Затем были измерены измерения износа фланцев для четырех жидкостей по отношению к параметру, связывающему мощность резания с объемом металлического паза (в частности, наклон мощности по сравнению с естественным объема удаляемого металла). Как показано на рисунке 3, это подтвердило линейную зависимость между износом пластины и увеличенной мощностью резания во время обработки.

Другие выводы

Хотя результаты испытаний не обязательно могут быть экстраполированы за пределы алюминиевого фрезерования, исследование показывает, что микроэмульсия лучше работает, если целью является станок с максимально возможной скоростью. Это связано с тем, что более плотная микроэмульсия с масляными каплями меньшего диаметра имеет тенденцию удалять тепло более эффективно, чем макроэмульсия и ее относительно большие капельки. Однако операции, связанные с более медленными скоростями резания, могут способствовать макроэмульсии и ее сравнительно большей смазывающей способности.

Каким бы ни была деталь, лучший способ найти подходящую охлаждающую жидкость – это попробовать различные формулировки в действии. Понимание отношений между скоростью резания, износом инструмента и мощностью резания, а также тем, как металлообрабатывающие СОЖ могут влиять на эти факторы, имеет решающее значение для правильного выбора.

Можно ли обрабатывать алюминий на фрезере без СОЖ?

![]()

Алюминий занимает обширную нишу в промышленном производстве уже вторую сотню лет. Материал применяется в машиностроении и авиационной промышленности, в строительстве и электронике, в рекламной и дизайнерской сфере и т.д. Такая популярность обусловлена его уникальными свойствами, сочетание которых не встречается больше ни у одного другого металла. Он пластичный и легко поддается формовке, отличается высокой электро- и теплопроводностью, имеет малый вес в сравнении с прочими металлами промышленной группы и не подвержен коррозии. После шлифовки готовые алюминиевые изделия имеют эстетичный внешний вид и не нуждаются в дополнительной обработке.

Особенности фрезеровки алюминия

При большом количестве плюсов, у него есть и несколько минусов, из-за которых алюминий и его сплавы являются одними из самых сложных в обработке на фрезерном станке.

Во-первых, несмотря на свою мягкость и податливость при резке, он склонен к излишнему стружкообразованию. Длинная стружка, которая образуется в процессе фрезерования, забивает собой канавки фрезы и обматывает режущий инструмент. Это может привести не только к нарушению оттока тепла из зоны реза, но и к затуплению и поломке фрезы/сверла.

Концевая фреза, обмотанная алюминиевой стружкой

Во-вторых, во время фрезеровки алюминия происходит так называемое наростообразование – наплавление мелких частиц на кромку инструмента. Это забивает канавки и затрудняет отвод стружки. Кроме того, такая наплавка вызывает перегрев и дисбаланс режущего элемента, что может привести к заклиниванию оборудования и выводу его из строя.

Наплавление алюминия на режущей кромке фрезы

Для минимизации последствий фрезеровки алюминия рекомендуется использовать только максимально остро заточенные двух- и трехзаходные фрезы, выполненные из твердосплавных материалов.

Предпочтительный способ работы с алюминием

Если вопрос стружкообразования можно решить правильным подбором режущего инструмента, то проблема наплавления алюминия на фрезу решается только увеличением скорости реза. На обычном станке необходимых скоростных параметров достичь невозможно, поэтому оптимальным вариантом для фрезеровки алюминия и сплавов является станок с ЧПУ. Это оборудование

способно обеспечить оптимальный наклон инструмента относительно плоскости металла при частоте вращения шпинделя от 18 тыс. оборотов в минуту.

Обработка алюминия на фрезерном станке с ЧПУ

При таких скоростях повышается температура самой фрезы и поверхности материала в зоне реза, поэтому для своевременного отвода тепла необходимо использовать СОЖ или другими словами смазочно-охлаждающую жидкость. В противном случае велика вероятность возникновения коррозии на режущем инструменте или его поломка. В качестве хладагента может служить масло или эмульсия. Оптимальной системой при работе фрезерного станка с алюминием считается установка “масляный туман”, которая с нескольких сторон равномерно распыляет масло на фрезу в процессе резки. При таком способе обработки стойкость и долговечность инструмента повышается в 3-4 раза.

Система “масляный туман” непрерывно увлажняет фрезу, одновременно охлаждая ее и препятствуя налипанию алюминиевой стружки

Основным требованием к СОЖ является стабильная работа. Неравномерное или пульсирующее поступление охлаждающей жидкости приводит к перепадам в температурном поле инструмента и возникновению микротрещин, сокращающих срок службы фрезы.

Обработка аллюминия без СОЖ

Несмотря на то, что наличие системы охлаждения является практически необходимым условием для фрезеровки алюминия, при наличии специальных инструментов можно обойтись и без нее. Речь идет о фрезах с алмазоподобным углеродным покрытием (DLC), обладающих стойкостью к износу, наплавлению, налипанию стружки и низким коэффициентом трения.