Как соединить двигатель с редуктором

Как соединить два вала

Как соединить валы механизмов

Муфты предназначаются для соединения валов или других вращающихся деталей, для передачи крутящего момента. Они используются для передачи вращения от двигателя к механизму, его включению и выключению, переключения скоростей и для выполнения других функций.

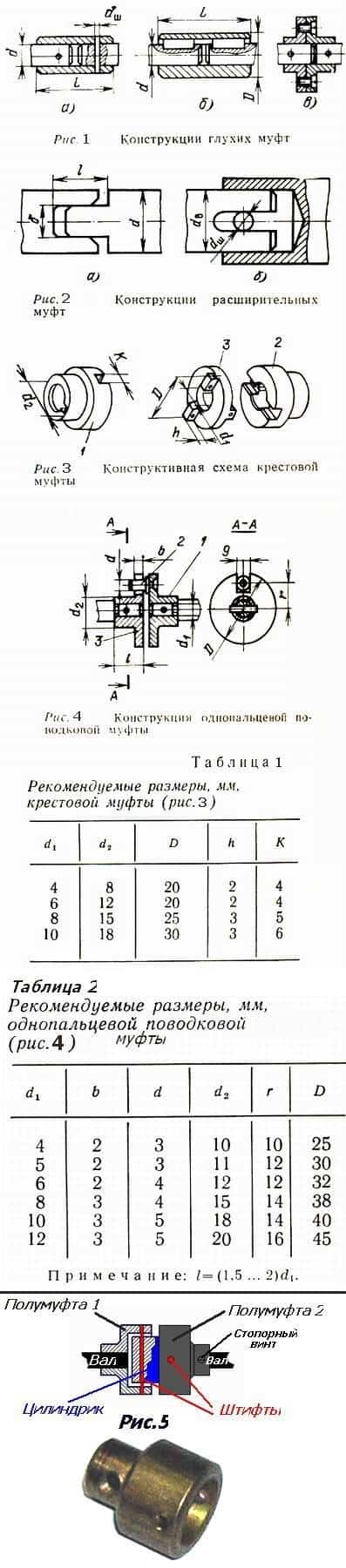

По назначению, конструкции и условиям работы муфты делятся на постоянные (соединительные) и сцепные (управляемые и самоуправляющиеся). В данной статье поговорим только о соединительных муфтах. При выборе конструкции муфты необходимо учитывать ее назначение, особенности компоновки и сборки, величину и характер действия нагрузки и условия эксплуатации.  Соединительные муфты предназначаются для постоянного соединения вращающихся деталей. Делятся они на две группы: глухие, жестко соединяющие валы, и подвижные, допускающие некоторую неточность сборки. Для валов, передающих незначительные крутящие моменты, применяют глухую муфту, соединяемую коническими штифтами (рис. 1,а). Для передач значительных крутящих моментов применяют глухую со шпонками (рис. 1,6) или дисковую муфту (рис. 1,в). Штифты располагают под углом 90° друг к другу. Втулка может быть изготовлена из любых материалов. Ориентировочные размеры: L=(3. 5) d; D=1,5d; dm=(0,25. 0,3) d. Втулку рассчитывают на кручение, а соединения штифтами или шпонками — на срез и смятие.

Соединительные муфты предназначаются для постоянного соединения вращающихся деталей. Делятся они на две группы: глухие, жестко соединяющие валы, и подвижные, допускающие некоторую неточность сборки. Для валов, передающих незначительные крутящие моменты, применяют глухую муфту, соединяемую коническими штифтами (рис. 1,а). Для передач значительных крутящих моментов применяют глухую со шпонками (рис. 1,6) или дисковую муфту (рис. 1,в). Штифты располагают под углом 90° друг к другу. Втулка может быть изготовлена из любых материалов. Ориентировочные размеры: L=(3. 5) d; D=1,5d; dm=(0,25. 0,3) d. Втулку рассчитывают на кручение, а соединения штифтами или шпонками — на срез и смятие.

Недостатком этих муфт является требование строгой соосности соединяемых валов. Смещение и перекос валов вызывает дополнительные деформации изгиба у них и повышает давление на опоры. Подвижные муфты разделяются на расширительные, допускающие осевое смещение вала; крестовые, допускающие радиальное смещение вала; поводковые; мембранные и упругие, допускающие осевое и радиальное смещение валов. На рис. 2,а показана торцевая расширительная муфта, на 2,6 — муфта с ведущим штифтом. Размеры муфт выбирают исходя из условий смятия соприкасающихся поверхностей. Обычно 1=d, 6=(0,25. 0,3) d, dm =(0,25. 0,3) dв. Расширительные муфты применяют лишь при передаче небольших нагрузок и малых угловых скоростях ввиду интенсивного износа рабочих поверхностей. Крестовые муфты (рис.3) состоят из двух неподвижных фланцев с вырезами или выступами 1 и 2, закрепляемых на соединяемых валах. Между этими фланцами помещается подвижная часть 3 с выступами или вырезами. Перпендикулярное расположение пазов позволяет компенсировать несоосность валов за счет скольжения выступов креста в пазах полумуфт. Для повышения КПД требуется смазка трущихся поверхностей и их точная приработка. Детали муфт изготовляются обычно из стали. Выступы креста и пазы полумуфт цементируются. Если валы должны быть электрически изолированы друг от друга, то крестовину делают из электроизоляционного материала. В табл.1 приведены основные размеры муфт.

Недостатком крестовых муфт является увеличение мертвого хода по мере износа выступов. В тех случаях, когда мертвый ход (МРХ) недо¬пустим, применяют беззазорные конструкции крестовых муфт с прижимным устройством. Поводковые муфты (рис.4) состоят из двух дисков со ступицами, жестко укрепленными на концах валиков. На диске 1 одной полумуфты закреплен палец 2, который входит со скользящей посадкой в радиальный паз второй полумуфты 3.

Недостатком поводковых муфт является наличие МРХ за счет посадки пальца в пазу; величина МРХ увеличивается по мере износа трущихся поверхностей паза и пальца и определяется размером образующегося зазора. Для улучшения условий работы поводковой муфты предпочтительно применять поводки с двумя пальцами. В этом случае уменьшается износ трущихся частей муфты, а также устраняется радиальное давление на валик, наблюдаемое в однопальцевых поводках. Однако двупальцевые поводки сложнее в изготовлении и, кроме того, требуют полной соосности соединяемых валов, что затрудняет сборку механизма. В табл.2 приведены размеры однопальцевых поводковых муфт.

В школьные годы я занимался в судомодельном кружке, так вот там мы вал двигателя с гребным валом модели судна соединяли с помощью шарнира показанного на рисунке 5. Это соединение напоминает карданную передачу автомобиля. Я дума устройство этого соединения понятно из рисунка. Чем ближе друг к другу полумуфты, тем дольше хранится в них смазка, но при этом должна быть соответствующая соосность валов. На фото внизу показана одна из полумуфт, каким то чудом сохранившаяся у меня с тех времен, а это почти пятьдесят лет. Еще есть соединение с помощью пружинки, я его не нарисовал. Короче, если валы имеют одинаковые диаметры, а усилия минимальны, то на валы просто одевается подходящая пружинка. Ее можно закрепить просто пайкой или поверх пружинки одеть втулку с зажимным винтом.

Самодельная соединительная муфта

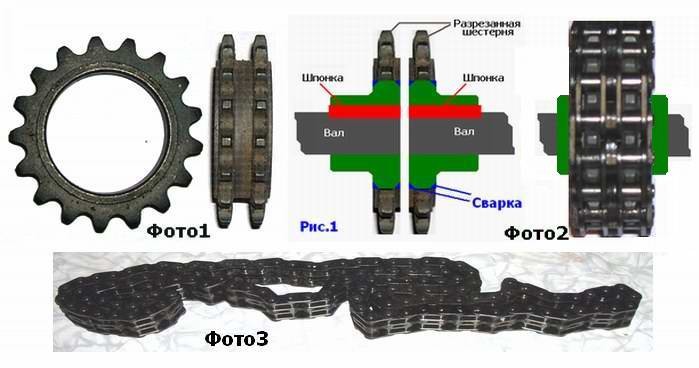

Хочу поведать еще об одном соединении валов. Первый раз я увидел это чудо в 1971 году, будучи в колхозе на уборке картошки. Мне оно так понравилось, что я сразу взял его « к себе на вооружение». Оно стояло на косилке КИР-1,5. Косилка — измельчитель, роторная КИР-1.5 предназначена для уборки однолетних и многолетних сеянных и естественных трав. Современные киры такого соединения не имеют. Соединение выдерживает приличный вращающий момент. Для его изготовления потребуется звездочка (фото 1)с коленвала двигателя от жигулевской классики, где распредвал имеет цепную передачу. Сама цепь – фото 3. И необходимо выточить полумуфты, на рисунке зеленого цвета. Звездочку разрезают пополам. На каждую полумуфту приваривают по половинке звездочки (Рис.1). Потом отделяют часть цепи с числом звеньев, равному числу зубьев на звездочке. Обворачивают получившиеся полумуфты этим куском цепи и новым штифтом соединяют звенья с помощью расклепки (Фото2). Для крепления полумуфт можно использовать болты, если усилия не большие, но лучше конечно применить шпоночное соединение. Ну вот вроде и все, если, что интересное вспомню, обязательно выложу. До свидания. К.В.Ю.

Муфта для соединения валов

Для соединения отдельных элементов устройства применяются специальные механизмы. В последнее время распространены именно соединительные муфты. Они могут обладать самыми различными свойствами, классификация проводится по области применения и другим критериям. Неправильный выбор муфты приводит к повышенному износу конструкции.

Как соединить валы механизмов?

Для передачи осевого вращения применяются валы, на котором могут крепится различные шестерни и звездочки. Соединение проводится при применении различных методов, к примеру, используются муфты для соединения валов. К их особенностям относятся нижеприведенные моменты:

- Есть возможность выполнять демонтаж.

- Существенно упрощается сбор и производство конечного изделия.

- Многие типы изделий позволяют компенсировать различного рода смещения, которые могут возникать при работе устройства.

- Устройство может выдерживать существенную нагрузку.

Сегодня детали соединяются между собой при применении технологи сварки крайне редко. Это связано с тем, что вибрация и другое воздействие может стать причиной появления трещин и других дефектов.

Неправильная фиксация может привести к поломке устройства. Изделие выбирается в зависимости от эксплуатационных условий. К примеру, валы могут смещаться в самых различных направлениях.

Самодельная соединительная муфта

Для существенного снижения затрат рассматривается возможность использования самодельной конструкции. Среди особенностей выделим следующие моменты:

- Для создания самодельной конструкции требуется звездочка, которая может быть снята с коленчатого вала двигателя внутреннего сгорания.

- Передача вращения осуществляется при помощи цепи. За счет применения стали при изготовлении этого изделия существенно повышается прочность.

- Подключение осуществляется за счет двух полумуфт. При этом звездочка должна распиливаться пополам. На каждую полумуфту будет навариваться обрезанная часть звездочки.

- Крепление полумуфты осуществляется при помощи болтов. Однако, подобный способ соединения не рекомендуется в случае, если оказываемая нагрузка существенная. Фиксация разъемных элементов обеспечвается за счет шпонки при передаче большого усилия.

Приведенная выше информация указывает на то, что подобное изделие может быть изготовлена при применении подручных материалов. При этом полученное устройство устанавливается для передачи высокого крутящего момента.

Классификация муфт

Выделяют много различных подобных изделий, при помощи которых проводится передача вращения. Классификация по предназначению выглядит следующим образом:

- Постоянные или соединительные.

- Сцепные и управляемые.

Приводные модели устанавливаются в самых различных конструкциях. Ни требуются для непосредственной передачи усилия.

Изделия соединительные для валов применяются для постоянной передачи вращения. Делятся они на несколько основных групп:

- Жесткие.

- Глухие.

- Соединительные.

- Подвижные или гибкие.

Самым простым вариантом исполнения можно назвать глухие муфты. При изготовлении втулок и других элементов могут применяться самые различные материалы, большая часть которых характеризуется высокой степенью защиты от воздействия окружающей среды.

Довольно большое распространение получили конусные переходные муфты, так как они просты в изготовлении и могут прослужить в течение длительного периода. Могут устанавливаться и шлицевые варианты исполнения, которые могут передавать большое усилие в случае эксплуатации.

Классификация гибких вариантов исполнения также проводится по большому количеству различных признаков. Большое распространение получили следующие:

- Расширительные. Они характеризуются тем, что могут компенсировать осевое смещение деталей относительно друг друга.

- Крестовые. Подобные механизмы устанавливаются в случае, когда есть вероятность радиального смещения.

- Мембранные и поводковые, которые рассчитаны на радиальное и осевое смещение. Поводковые имеют специальный элемент, который обеспечивает фиксацию положения обоих элементов.

Выбор наиболее подходящего соединительного элемента проводится по диаметральным размерам. Полумуфты компенсируют смещение оси, однако для повышения показателя КПД проводится добавление масла. В большинстве случаев при изготовлении применяется сталь, которая характеризуется повышенной устойчивостью к износу. При необходимости защиты механизма от воздействия электричества применяются специальные материалы, обладающие определенными свойствами.

Не стоит забывать о том, что крестовые изделия характеризуются существенным недостатком – увеличение мертвого хода из-за сильного износа выступов.

В некоторых случаях применяется поводковый вариант исполнения, который также характеризуется определенными достоинствами и недостатками.

Жесткое соединение валов

Применяется довольно большое количество различных способов соединения валов, все они характеризуются определенными качествами. Жесткий метод подключения используется тогда, когда соединение проводится с учетом отсутствия вероятности смещения узлов относительно друг друга на момент эксплуатации. Классический способ соединения характеризуется следующими особенностями:

- В большинстве случаев соединение проводится при помощи фланцев, которые являются частью различных механизмов. Также проводится монтаж жестких муфт, их насаживание проводится методом прессования.

- Довольно большое распространение получил одноопорный вариант исполнения вала. В этом случае в качестве второй опоры применяется само соединение.

- Также для фиксации могут применяться болты. При этом они должны плотно входить в отверстие, так как в противном случае могут возникнуть серьезные проблемы.

- В рассматриваемом случае часто применяется зубчатая или поперечно-свернутая муфта.

Поперечно-свернутый вариант исполнения применяется для соединения различных деталей, которые устанавливаются в электрических машинах и других различных агрегатах. Подобная конструкция состоит з следующих элементов:

- Две полумуфты. Они насаживаются на концы валов, которые соединяются в одну систему.

- Обе части рассматриваемой конструкции имеют центрирующие выступы и специальную выточку, соединение обеспечивается за счет прочных болтов.

- Предохранительные муфты не могут проворачиваться за счет специального шпоночного отверстия.

- Осевое смещение исключается за счет стопорных винтов, которые вворачиваются на торцах.

Более сложным вариантом исполнения можно назвать зубчатую муфту, которая также состоит из двух отдельных частей. Внешняя поверхность представлена зубьями, которые входят в зацепление для обеспечения надежного соединения. Осевое смещение исключается за счет применения болтов.

Полужесткое соединение валов

Определенными особенностями характеризуется полужесткий тип соединения. Примером можно назвать случай соединения вала турбогенератора с паровой турбиной. В большинстве случаев на вал электродвигателя надевается полужесткая зубчато-пружинная муфта.

Рассматриваемый вариант исполнения соединительного элемента характеризуется следующими особенностями:

- Конструкция состоит из двух полумуфт, которые фиксируются на обоих деталях. Подобным образом проводится монтаж устройства.

- Фиксация одного элемента относительно другого проводится за счет упругой волнообразной ленточной пружины, который зачастую называется компенсатором.

Для обеспечения требуемого уровня защиты используется кожух, который изготавливается из самых различных материалов, устойчивых к воздействию окружающей среды. Несущественное изменение положения двух соединяемых элементов компенсируется за счет специального элемента.

Эластичное соединение валов

На момент эксплуатации устройства есть вероятность смещения двух элементов относительно друг друга. Решить подобную проблему можно за счет применения специальных элементов. Эластичные устройства могут устанавливаться в самых различных случаях, они характеризуются следующими особенностями:

- Установка возможна в случае бокового или углового смещения валов в месте сопряжения.

- Довольно большое распространение получили втулочно-пальцевые детали.

Классическое устройство представлено двумя полумуфтами, которые соединяются за счет специальных пальцев-болтов.

На поверхность надеваются специальные кожаные шайбы и манжеты, фиксация которых проводится за счет резиновых манжет.

Монтаж фрикционной муфты на быстроходный вал

При необходимости провести монтаж фрикционной муфты можно самостоятельно при наличии небольшого комплекта инструмента. Для получения качественного результата нужно соблюдать распространенные рекомендации:

- Перед началом проведения работы следует удостовериться, что конструкция не имеет существенных дефектов. Даже незначительные дефекты становятся причиной снижения прочности соединения.

- Довольно большое распространение получили упругие муфты. Их особенность заключается в наличии специального элемента, за счет которого происходит компенсация смещений. На момент монтажа нужно быть осторожным, так как слишком большое усилие может стать причиной повреждения активного элемента. Это же следует учитывать, когда устанавливаются предохранительные муфты.

- В большинстве случаев фиксация проводится за счет запресовывания механизма. Исключить вероятность прокручивания устройства можно за счет применения шпонки.

На момент установки не рекомендуется применять кустарный метод фиксации, так как это может стать причиной повреждения конструкции. Примером можно назвать изменение формы и появление вмятин, трещин, снижение прочности и многие другие моменты.

Монтаж фрикционных и шариковых предохранительных муфт на тихоходный вал

Предохранительные устройства позволяют исключить вероятность повреждения основных элементов в случае перегрузки. В этом случае процесс монтажа практически ничем не отличается:

- Фиксация проводится за счет шпонки. Подобный способ характеризуется весьма высокой надежностью.

- Насадка полумуфт выполняется в натяг. Это исключает вероятность появления люфта и других проблем.

- При насадке нельзя прикладывать большое усилие, так как может возникнуть серьезный дефект.

В продаже встречаются специальные инструменты, которые существенно упрощают работу по монтажу.

Монтаж фрикцонных муфт на тихоходный вал выходного редуктора

Часто установка изделия проводится на редуктор для его соединения с электрическим двигателем. Это можно связать с тем, что редуктор может заклинивать, это приводит к перегреву двигателя. Фрикционная муфта исключает вероятность возникновения подобной проблемы. Среди особенностей монтажа отметим:

- Нельзя прикладывать ударную нагрузку, так как она может повредить само изделие.

- Для упрощения захода обоймы может применяться смазка.

- Нарушение правил монтажа может стать причиной повреждения основной части.

Самостоятельный монтаж должен проводиться исключительно с учетом рекомендаций, так как даже несущественный дефект становится причиной уменьшения эксплуатационного срока.

В продаже встречается просто огромное количество различных деталей, за счет чего не возникает существенных проблем при выборе. Основными критериями можно назвать тип применяемого материала при изготовлении, а также диаметральный размер. При выборе уделяется внимание тому, каким образом может проходить смещение соединяемых элементов.

Как соединить двигатель с редуктором

Возможные способы соединения двигателя и

цилиндрического, коническо-цилиндрического, а также

червячного редукторов представлены [12] на рис. 2.1, где

а, д, и – соединения «вал в вал», б, е, к – соединения

компенсирующей муфтой, в, ж, л – соединения шестерней,

г, з, м – соединение клиноременной передачей.

Соединение «вал в вал» используют: при стремлении к

уменьшению габаритных размеров и массы; при

необходимости жесткого соединения для получения точного

позиционирования и точной скорости перемещений; при

стремлении к уменьшению приведенного момента инерции

привода. Это соединение компактно, но чрезвычайно

чувствительно к погрешностям изготовления и сборки

привода. С увеличением этих погрешностей возрастают силы в

опорах соединяемых валов двигателя и редуктора, а также

возникает возможность возникновения фреттинга в

соединении.

Как известно, фреттинг неподвижных соединений

– это разновидность повреждений, которые возникают, когда

две поверхности, соприкасающиеся и номинально

неподвижные по отношению друг к другу, испытывают

локальные небольшие периодические относительные

смещения.

При соединении валов двигателя и редуктора с

использованием компенсирующей муфты удается

скомпенсировать достаточно большие погрешности сборки

привода. При этом несколько увеличивается размер привода

по длине.

Консольная радиальная нагрузка на соединяемые

валы приближенно составляет 0,2 от окружной силы на муфте.

Если валы двигателя и конического редуктора соединить шестерней,

то габаритный размер червячного или коническо-

цилиндрического мотор-редуктора незначительно

увеличивается по длине. В этом случае мотор-редуктор

становится соответственно цилиндро-червячным или

цилиндро-коническо-цилиндрическим.

Соединяемые валы

нагружаются силами, действующими на зубья шестерни.

Соединение с использованием клиноременной передачи

увеличивает габаритный размер мотор-редуктора по высоте.

Нагрузка на соединяемые валы определяется консольной

радиальной силой предварительного натяжения ремней .

Сравнительный анализ (рис. 2.2 [22]) степени

распространенности различных соединений валов двигателя и

редуктора в мотор-редукторах общепромышленного

применения 72 фирм 17 стран показал, что три вида

соединений: «вал в вал» (белая заливка), компенсирующей

муфтой (черная заливка), с использованием зубчатой передачи

(серая заливка) – достаточно распространены в современных

мотор-редукторах, изготавливаемых как в странах Запада

Пример соединения третьего вида применительно к

планетарному мотор-редуктору

Как известно, стержень, закрепленный в одной опоре

(рис. 2.5, а), образует механизм. Чтобы стержень

зафиксировать в пространстве, достаточно его установить на

двух опорах (рис. 2.5, б). Если число опор увеличить, то

система становится статически неопределимой и для

определения реакций в опорах необходимо кроме уравнений

равновесия, составлять условия совместности перемещений.

Когда валы несоосны или имеется их перекос, опоры,

расположенные вблизи соединения, оказываются

нагруженными силами, которые могут превосходить реакции в

опорах от рабочего процесса.

Четырехопорный вал без

шарнира (рис. 2.5, в) – это расчетная схема соединения «вал в

вал» первого вида, четырехопорный вал с шарниром

Так как соединение «вал в вал» образует статически

неопределимую расчетную схему соединяемых валов, то

погрешности изготовления и сборки могут привести к

возникновению значительных сил в опорах.

Чтобы ограничить

величины этих сил, необходимо учесть взаимосвязь реакций в

опорах с погрешностями расположения поверхностей деталей,

изгибной жесткостью валов, контактной жесткостью

подшипников, радиальными зазорами в подшипниках и

назначать допуски расположения из расчета рассматриваемой

статически неопределимой системы.

Кроме увеличения реакций в опорах, снижающего ресурс

подшипников, в соединении «вал в вал» возможно

возникновение фреттинга в сопряжении контактирующих

поверхностей выходного конца вала двигателя и отверстия в

вале редуктора. Чтобы исключить появление фреттинга, фирма

SEW (Германия) рекомендует при сборке наносить на

контактирующие поверхности противозадирную пасту NOCO,

итальянские фирмы

Методика расчета реакций в опорах при использовании

соединения «вал в вал» и пример расчета приведены в

приложении В. Учитывая вышесказанное и результаты этого

расчета, делаем выводы:

При соединении «вал в вал» в опорах двигателя и

редуктора, ближних к соединению, возникают значительные

радиальные силы, вызванные погрешностями расположения

поверхностей. Эти силы при работе мотор-редуктора

складываются с реакциями в опорах, возникающими от

рабочего процесса, и способны снизить ресурс подшипников.

Поэтому детали двигателя и редуктора требует повышенной

точности изготовления.

Желательно, чтобы подшипники опор,

ближайших к соединению, имели радиальный зазор.

В ответственных случаях соединение следует

рассчитывать по методике приложения В, назначая допуски

расположения поверхностей из условия уменьшения до

допустимого уровня сил в опорах.

Чтобы исключить появление фреттинга, на

контактирующие поверхности соединения перед сборкой

следует наносить противозадирную пасту.

Стыковка электродвигателя с механизмом. Мотор-редукторы

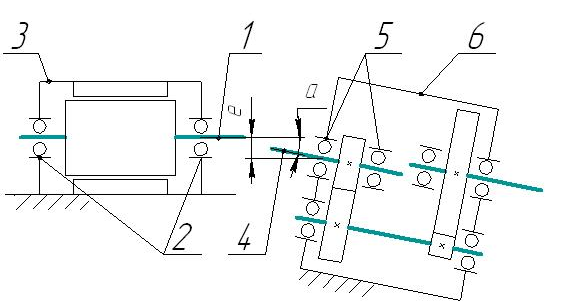

Вопросы стыковки и согласования узлов привода всегда были актуальны и трудоемки. Особенно актуальны, они стали сейчас, когда привод собирается, в основном, из покупных узлов. Рассмотрим вопрос стыковки на примере соединения электродвигателя с редуктором (рис. 2.25).

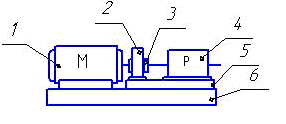

Рис. 2.25. Схема стыковки электродвигателя с редуктором:

1 – вал электродвигателя; 2, 5 – опоры; 3, 6 – корпус; 4 – вал редуктора

Вал 1 электродвигателя имеет опоры 2, расположенные в корпусе 3. Входной вал 4 редуктора имеет опоры 5, расположенные в корпусе 6. Если опоры 2 и 5 существенно несоосны, то жесткое соединение валов приведет к большим реакциям в опорах и подшипники либо быстро износятся, либо их заклинит. Обеспечить высокую соосность опор, расположенных в разных корпусах, сложно. Всегда есть радиальное смещение осей опор е и угловое смещение α. Поэтому валы соединяют не жестко, а с помощью различных подвижных муфт, «развязывающих» валы (и это главное назначение муфт, а не только передача вращения с одного вала на другой). Типовая компоновка привода с двигателем и редуктором на лапах изображена на рис. 2.26.

Рис. 2.26. Компоновка привода с двигателем и редуктором на лапах:

1 – электродвигатель на лапах; 2 – тормоз внешний; 3 – муфта; 4 – редуктор;

5 – подставка для совмещения осей; 6 – рама

Такая компоновка имеет ряд недостатков:

· при больших скоростях вращения муфты работают нормально, без вибраций, только при небольших несоосностях соединяемых валов; обеспечить малую несоосность сложно;

· конструкция привода в целом получается громоздкой и неудобной для встраивания в машину.

Поэтому, современные приводы стараются строить по-другому, например, как показано на рис. 2.27.

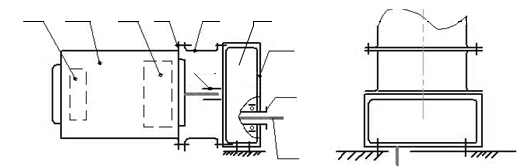

Рис. 2.27. Мотор-редуктор (в различных положениях):

1 – двигатель; 2 – фланец; 3 – редуктор; 4 – адаптер; 5 – гнездо; 6 – тормоз;

7 – датчик; 8 – выходной вал редуктора; 9 – закладной вал; 10 – лапа

Здесь двигатель 1 имеет фланцевое исполнение и закреплен за фланец 2 на редукторе 3 непосредственно или через переходник (адаптер) 4. Компенсирующую муфту в этом случае можно исключить.

При наличии центрирующих элементов на стыкуемых деталях и высокой точности изготовления этих деталей можно обеспечить необходимую соосность соединяемых валов. Вал двигателя в этом случае соединяется с валом редуктора жестко, например, вал двигателя вставляется в гнездо 5 входного вала редуктора. Если в приводе необходим тормоз 6 и (или) датчик 7 угла поворота и скорости вала двигателя, их встраивают внутрь двигателя. Подобную компактную конструкцию называют мотор–редуктор.

Выходной вал редуктора 8 часто выполняют полым. Тогда в этом валу можно закрепить закладной вал 9, хвостовик которого может быть любым, по желанию конструктора. Лапы 10 на редукторе выполняют по периметру корпуса, что позволяет закреплять мотор-редуктор в разных положениях. Все это существенно упрощает встраивание привода в машину.

В маломощных мотор-редукторах все функциональные элементы часто располагаются в едином корпусе (рис. 2.28).

Рис. 2.28. Мотор-редуктор в едином корпусе:

1 – корпус; 2 – датчик угла поворота или датчик скорости; 3 – электродвигатель; 4 – дисковый электромагнитный тормоз; 5 – планетарный редуктор

И только мощные тяжелые приводы по-прежнему в основном компонуют по схеме, приведенной на рис. 2.26.

Выбор электродвигателя

При выборе электродвигателя ориентируются, прежде всего, на требования к приводу, в котором двигатель будет работать. Учитывают свойства и характеристики двигателя, исходящие из его принципа действия и устройства, учитывают ограничения по применению двигателя. Ориентируясь только на характеристики двигателя, записанные в его паспорте, и не понимая устройства двигателя, при выборе двигателя легко ошибиться, так как ни в одном паспорте невозможно описать все возможные случаи и все нюансы применения двигателя. В паспорте учитывают только типовые, часто встречающиеся случаи, и набор характеристик, записанных в паспорте, весьма ограничен.

При выборе двигателя, прежде всего, необходимо определиться с его типом, например, двигатель постоянного или переменного тока. Здесь выбор изначально зависит от имеющегося источника питания. Источником постоянного тока может быть аккумулятор, батарея, неуправляемый выпрямитель на диодах (одно- или двухполупериодный), простой или сложный управляемый выпрямитель на тиристорах (управляемых диодах) или на транзисторах. Источником переменного тока может быть одно- и трехфазная сеть или частотный преобразователь. Современные приводы стараются строить на двигателях переменного тока, как более простых, надежных, дешевых, за исключением, малогабаритных высокоскоростных двигателей (микродвигателей).

Конечно, если определяющим при выборе двигателя является источник питания, двигатель должен быть согласован с ним по электрическим параметрам: роду тока, величине тока, величине напряжения.

Далее выбирают двигатели по скорости.

Имеют в виду, что высокоскоростные двигатели, при одинаковых габаритах с низкоскоростными, имеют большую мощность, но требуют редуктор с большим передаточным числом. При больших скоростях имеет место повышенный шум, а некоторые типоразмеры редукторов вообще не допускают больших скоростей на входном валу. Исходя из сказанного, например, наибольшее применение среди асинхронных двигателей имеют двигатели с n = 1500 об/мин.

Далее следует выбрать двигатель по мощности и моменту. Известно, что основной причиной выхода двигателей из строя является их перегрев. Нагрев двигателя зависит от режима работы и качества охлаждения. Режим работы может быть легким – с редкими пусками и длительными паузами, во время которых двигатель полностью охлаждается, и тяжелым – с частыми или длительными (тяжелыми) пусками при больших пусковых токах. Режимы работы нерегулируемых по скорости двигателей обозначаются по ГОСТ как S1, S2…S10. Рассмотрим два характерных режима: S1 и S4.

Режим S1 работы двигателя соответствует включению и длительной работе при постоянной нагрузке.

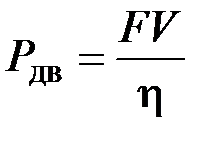

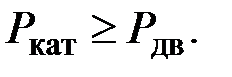

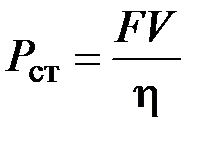

Мощность двигателя при поступательном движении исполнительного звена равна

, (2.14)

, (2.14)

где F – сила сопротивления движению исполнительного звена;

V – линейная скорость движения исполнительного звена;

η– КПД механизма.

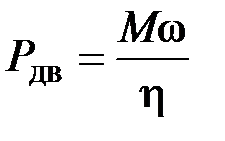

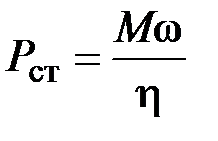

Мощность двигателя при вращательном движении исполнительного звена равна

, (2.15)

, (2.15)

где ω – угловая скорость движения исполнительного звена;

M – момент сопротивления движению исполнительного звена.

По каталогу выбирают двигатель ближайший по мощности, для которого выполняется условие

Режим S4 работы двигателя соответствует затяжным пускам и (или) высокой частоте включений. S4 – повторно-кратковременный (старт-стопный) режим – последовательность одинаковых циклов, состоящих из периодов работы с постоянной нагрузкой и пауз

(рис. 2.29).

Рис. 2.29. Диаграмма работы двигателя в режиме S4

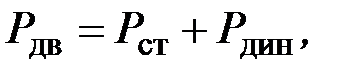

Максимальная (при ωдв = ωmax) мощность двигателя в режиме S4

где Pст – статическая (не зависящая от ускорения при разгоне) мощность на исполнительном звене механизма;

Pдин – максимальная динамическая мощность – мощность, необходимая для преодоления сил инерции при разгоне системы двигатель–механизм.

Выражения для статической и динамической мощности имеют вид

или

или  , (2.16)

, (2.16)

где m и J – масса или момент инерции исполнительного звена;

a и ε – линейное или угловое ускорение исполнительного звена;

kп – коэффициент, учитывающий влияние пускового момента и инерции ротора двигателя, kп = 0,6. 0,9; при быстром разгоне системы принимают большие значения kп.

Желаемым ускорением исполнительного звена надо задаться или, зная установившуюся скорость исполнительного звена, задаться временем разгона привода tраз, тогда при равноускоренном разгоне

Также надо задаться синхронной скоростью двигателя n.

По найденной мощности и скорости n выбирают по каталогу двигатель, у которого мощность Pдин ³ Pдв. Этот выбор предварительный, так как приблизительно был выбран коэффициент kп, а также не учтен главный для режима S4 фактор – тепловое состояние двигателя.

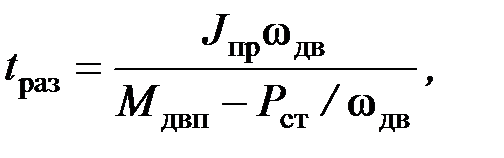

С учетом пускового момента двигателя Mдвп и момента инерции ротора двигателя Jдв (Mдвп и Jдв берутся из каталога) фактическое время разгона привода

(2.19)

(2.19)

где Jпр – приведенный момент инерции устройства двигатель–механизм, Jпр = Jпрм + Jдв; Jпрм – приведенный к валу двигателя момент инерции механизма, включая исполнительное звено (правило приведения – по формуле 2.4);

wдв – номинальная скорость двигателя, wдв » 0,1×nдв (nдв в с размерностью об/мин находится по каталогу).

Если полученное время разгона слишком велико, надо выбрать двигатель большей мощности и расчет повторить; если слишком мало – выбрать двигатель меньшей мощности.

Тепловое состояние двигателя приблизительно характеризует относительная продолжительность включения. Рассмотрим график теплового состояния (рис. 2.30) для цикла работа–пауза.