Инструментальные легированные стали маркировка

Маркировка инструментальных сталей

МАРКИРОВКА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Маркировка конструкционных сталей

Углеродистые стали обыкновенного качества маркируют сочетанием букв «Ст» и цифрой

(от 0 до 6), показывающей номер марки. Степень раскисления обозначают добавлением в спокойных сталях букв «сп», в полуспокойных – «пс», в кипящей – «кп». Например, Ст3сп, Ст3пс, Ст3кп. Спокойными и полуспокойными производят стали Ст1…Ст6, кипящими

Ст1…Ст4. Сталь СтО по степени раскисления не разделяют. В этой стали указывают только содержание углерода (С ≤ 0,23%), серы (S ≤ 0,06%) и фосфора (Р ≤ 0,07%). В остальных марках регламентировано содержание С, Мn, Si, S, P.

Углеродистые качественные стали маркируют двухзначными цифрами: 0,8; 10; 15; 20 … 60 обозначающими среднее содержание углерода в сотых долях процента (ГОСТ1050-88). Например, сталь 10 содержит в среднем 0,10% С, сталь 45–0,45% С.

Спокойные стали маркируют без индекса, полуспокойные и кипящее с индексами соответственно «пс» и «кп». Кипящими производят стали 08кп, 10кп, 15кп,18кп, 20кп; полуспокойными – 08пс, 10пс, 15пс, 20пс.

Конструкционные углеродистые стали с литой макроструктурой маркируются буквой «Л», например, сталь 45Л.

Марка легированных сталей состоит из сочетания букв и цифр, обозначающих ее химический состав. По ГОСТ 4532 – 71 принято обозначать

Число, стоящее после буквы, указывает на примерное содержание легирующих элементов в процентах. Если число отсутствует, то легирующего элемента меньше или около 1%.

Число в начале марки конструкционной легированной стали показывает содержание углерода в сотых долях процента. Например, сталь 30ХН3А в среднем содержит 0,30 %, 1% Сr и 3% Ni. Буква «А» в конце марки означает, что сталь высококачественная. Особо высококачественные стали (например, после электрошлакового переплава) имеют в конце марки букву «Ш», например, 30ХГС-Ш.

Некоторые группы сталей содержат дополнительные обозначения: марки подшипниковых сталей, начинаются с буквы «Ш», например, ШХ15, автоматных – с буквы «А», строительных – «С».

Стали с увеличенным содержанием серы, селена, теллура, кальция, свинца, фосфора, относятся к так называемым автоматным сталям. В соответствии с ГОСТ 1414-75, стали с повышенным содержанием серы маркируют буквой «А»; присутствие свинца обозначает буква С, селена – Е, кальция – Ц, двузначная цифра после букв А, АС или АЦ – это среднее содержание углерода в сотых долях процента. Например, автоматные сернистые стали А11, А20,…,А40Г; автоматные свинцовосодержащие АС14, АС40,…, АС45Г2; автоматные селеносодержащие А35Е, А40ХЕ; автоматные кальцийсодержащие АЦ20,…, АЦ30ХН.

Низколегированные строительные стали маркируют буквой «С» и числом, выражающим значение предела текучести в мегапаскалях: С235, С285,…, С590. В конце могут стоят буквы К, Т или Д, обозначающие: отличие химического состава (К), упрочнение проката термической обработкой (Т), повышение сопротивления атмосферной коррозии (Д).

Нестандартные легированные стали, выплавляемые заводом «Электросталь», маркируют сочетанием букв ЭИ (электросталь исследовательская) или ЭП (П – электросталепробная) и порядковым номером (например, ЭИ702, ЭП716). После промышленного освоения, условное обозначение заменяют на марку, отражающую примерный химический состав стали.

Маркировка инструментальных сталей

По теплостойкости применяемые материалы подразделяют на следующие группы: углеродистые, низколегированные стали и высоколегированные быстрорежущие стали.

Углеродистые стали (ГОСТ1435 – 90) производят качественными У7,У8,У9,…,У13 и высококачественными У7А, У8А, У9А, …, У13А. Буква «У» в марке показывает, что сталь углеродистая, а число указывает среднее содержание углерода в десятых долях процента. Буква «А» указывает, что сталь высококачественная.

Низколегированные стали содержат до 5% легирующих элементов, которые вводят для увеличения закаливаемости, прокаливаемости, уменьшения деформацией и опасности растрескивания инструментов. Для улучшения свойств в них дополнительно вводят марганец, кремний и вольфрам. Легированные инструментальные стали маркируют цифрой, показывающей среднее содержание углерода в десятых долях процента, если его содержание менее 1% (стали 9Х, 9ХС, 6ХВГ и др.) Если содержание углерода

1%, то цифра отсутствует (например, сталь Х). Буквы означают легирующие элементы, а следующие за ними цифры – содержание (в процентах) соответствующего легирующего элемента.

Быстрорежущие стали относятся к высоколегированным инструментальным сталям, которые обозначают буквой «Р», после которого стоит число, указывающее содержание (в процентах) вольфрама – основного легирующего элемента (ГОСТ 19265-73). Содержания ванадия (до 2%) и хрома (

4%) во всех сталях в марках не указываются.

Стали, легированные дополнительно молибденом, кобальтом или имеющие повышенное количество ванадия, содержат в марке соответственно буквы М, К, Ф и числа, показывающие их содержание в процентах (например, Р6М5, Р10К5Ф5).

Какие бывают легированные инструментальные стали их марки и применение

Легированной инструментальной сталью называют сталь, в которую добавлены определённые химические элементы. За счёт легирования получилось расширить спектр применения нержавеющих металлов.

Это могут быть элементы:

Это требуется для того, чтобы воздействовать на структуру и получить определённые свойства металла. За счёт процентных составляющих легирующих добавлений в составы металла, разделить сталь можно на такие типы, как:

- Низколегированные (меньше чем 2.5%).

- Среднелегированные (меньше 2.5-10%)

- Высоколегированные (больше 10).

Для низколегированного типа, как правило, добавляют соединения никеля, хрома и молибдена. Свойства данного типа стали даёт возможность уменьшить вес конструкций, увеличить эксплуатационные показатели итоговой детали и снизить затраты на металл, так как она обладает большим уровнем текучести.

В составе среднелегированных типах может быть такой элемент, как соединение вольфрама, молибдена, никеля, ванадия. С помощью термических и механических обработок, получается получить оптимальный уровень соотношения пластичности, прочности и вязкости. Данный тип стали незаменим в машиностроительных, судостроительных отраслях. Применяется для таких деталей, как свёрла, развёртки.

Высоколегированные типы стали, в которых в качестве основного элемента добавлены частицы хрома и никеля, имеют резистентные свойства к температурам, коррозийную стойкость, жаропрочность. Данный тип стали имеет свои особенные характеристики, которые достигнуты не только благодаря составу, но и с помощью последующей обработки.

Маркировка легированной инструментальной стали

На инструментальные легированные стали маркировка происходит с помощью цифровых и буквенных обозначений. Буквы говорят о каждом химическом элементе, который входит в состав, а цифра о процентном соотношении. Ниже приведён список добавления элементов и их расшифровка на маркировках.

- Cr(хрома) – Х.

- Ni(никеля) – Н.

- Mo(молибдена) – М.

- Si(кремния) – С.

- Mn(марганца) – Г.

- W(вольфрама) – В.

- Ti(титана) – Т.

- Al(алюминия) – Ю.

- Cu(меди) – Д.

- Nb(ниобия) – Б.

- Co(кобальта) – К.

Стоящая вначале марок цифра, показывает усреднённое количество углерода (когда цифра единственная, значит, показаны десятые доли %, когда 2 – сотые). В случаях, в которых поначалу указана литера, значит что углерод содержится в количестве 1% и выше. В некоторых случаях маркировка указывает добавленную вспомогательную русскую букву в начале марки:

- Быстрорежущая – Р.

- Электротехническая – Э.

- Автоматная – А.

- Шарикоподшипниковая – l.

- И т.д.

Совет: нет определённых универсальных обозначений для марок. В России – это будет ГОСТ, Европе – EN, Америке – Aisi, Германии – DIN.

Где применяют легированные инструментальные стали

Применяются марки легированных инструментальных сталей прямо пропорционально от типа сталей.

Y7, YА7

- Используются на производстве деревообрабатывающего инструмента.

- Пневмоинструмента небольшого размера.

- Зубил, обжимок, бойков.

- Кузнечного штампа. Игольной проволоки.

- Слесарного и монтажного инструмента. Молоток, кувалда, бородка, отвёртка, плоскогубцы, острогубцы, боковые кусачки, рыболовные крючки и пр.

Y8, Y8А, Y8Г, Y8ГА, Y9, Y9A

- Используются при производстве инструментов, что могут работать в ситуации, когда отсутствует разогрев режущих кромок. Сюда относится деревообработка, фрезы, зенковки, поковки, топоры, стамески, долота, пилы продольные и дисковые. Накатных роликов, плит и стержней для литья форм из оловянного и свинцового сплава, который находится под давлением.

- Слесарный и монтажный инструмент. Обжимка для заклёпки, корнера, бородка, отвёртка, острогубцы, боковые кусачки.

- Для калибра простой формы и пониженного класса точности. Холоднокатаная термообработанная лента, имеющая толщину 2.5-0.02 мм, предназначенная для производства плоской и витой пружины и пружинящей детали сложной конфигурации, клапана, щупа, берда, ламели двоильного ножа, конструкционных маленьких деталей, включая детали для часов.

Y10А, Y12А

Y10, Y10A

Для игольных проволок.

Y10, Y10A, Y11, Y11A

- Чтобы производить инструменты, которые работают при условиях, которые не вызывают разогрев режущей кромки.

- Деревообработки. Ручной и поперечной столярной пилы, машинной столярной пилы, спирального свёрла.

- Штампа холодной штамповки маленького размера, без грубого перехода по сечению.

- Калибра простой формы и пониженного класса точности.

- Накатных роликов, напильников, слесарных шаберов и пр.

- Для напильников, шаберов холоднокатаных термообработанных лент, имеющих толщину 2.5-0.02 мм, что предназначенные для создания плоской и витой пружины и пружинящих деталей со сложными конфигурациями. Это клапан, щуп, берда, ламель, двоильный нож, конструкционная мелкая деталь, включая детали на часы.

Y12, Y12A

- Используются для ручных метчиков, напильников, слесарных шабер.

- Штампа для холодного штампования обрезных и вырубных маленьких габаритов и без перехода сечения, холодновысадочных пуансонов и штемпелей маленького размера, калибра несложной формы и пониженного класса точности.

Y13, Y13A

- Используется чтобы создать инструменты увеличенной стойкости к износу на среднем и увеличенном уровне давления, если нет разогрева режущей кромки.

- Напильник, бритвенное лезвие и нож, острых хирургических инструментов, шаберов, гравировальных инструментов.

Данные легированные инструментальные стали их марки и применение довольно популярны по всему миру. Покупать их стоит только у надёжного поставщика, только так можно быть уверенным в действительно качественном изделии.

Маркировка инструментальных сталей

Маркировка инструментальных сталей зависит от их типа – углеродистые или легированные.

Если инструментальная сталь углеродистая, то ее обозначают буквой «У» и одной или двумя цифрами, показывающими среднее содержание углерода в десятых процента (ГОСТ 1435–99 «Прутки, полосы и мотки из инструментальной стали. Общие технические условия»). Буква «А» в конце маркировки показывает, что сталь является высококачественной. Например, У10А – углеродистая высококачественная сталь, содержащая в среднем 1,0 % С.

У легированных инструментальных сталей маркировка начинается с одной цифры, показывающей содержание углерода в десятых долях процента. Если сталь содержит около 1,0 % С и более, то цифру опускают. Буквы, указывающие на легирующие элементы, и цифры, показывающие их количественное содержание, соответствуют обозначениям для конструкционных легированных сталей. Например, сталь ХВГ – содержит 0,90 – 1,05 % С; 1,20 – 1,60 % W; 0,80 – 1,10 % Mn. Сталь 6ХВ2С – 0,55 – 0,65 % С; 1,0 – 1,3 % Cr; 2,2 – 2,7 % W; 0,5 – 0,8 % Si.

Между тем, существует ряд исключений из этих правил. Так, хромистые стали, которые идут на изготовление подшипников, маркируют буквами «ШХ» и цифрами, которые показывают содержание основного легирующего элемента (хрома) в десятых долях процента (ГОСТ 810–78). Например, сталь ШХ15 содержит около 1 % С и 1,5 % Cr.

Быстрорежущие стали обозначают буквами «Р» и цифрами, показывающими содержание основного легирующего элемента – вольфрама. Во всех быстрорежущих сталях содержится около 4 % Cr и его содержание в марке стали не указывают, так же не указывают содержание углерода. Например, сталь Р6М5К5содержит около 1 % С; 6 %W; 5 % Mo; 5 % Co.

Некоторые высоколегированные стали с большим количеством легирующих элементов упрощенно обозначают по заводу–изготовителю и порядковому номеру разработки. Например, стали производства металлургического завода «Электросталь» (Россия) обозначают «ЭИ» (Электросталь исследовательская), «ЭП» (Электросталь пробная), производства завода «Днепроспецсталь» обозначают «ДИ».

По ГОСТ 5521–93 «Прокат стальной для судостроения» выпускают ряд сталей повышенной прочности. К этим сталям предъявляют повышенные требования к стабильности свойств и сохранению их при низкой температуре эксплуатации. В начале маркировки этих сталей стоит одна из букв «А», «В», «D», «Е», которая указывает на гарантированный уровень свойств и условия испытания данной стали. Химический состав самой стали определен в стандарте. Сталь обычной прочности обозначают одной буквой из указанных выше (например, B). Сталь повышенной прочности обозначается буквой (А, D или Е) и цифрами – А27S, D36, E40S. Например, широко распространенная сталь D32 входит в группу, которую испытывают на ударный изгиб при –20 o С, стали группы «Е» испытывают при –40 ОС. Индекс «РС» перед маркой стали указывает, что она изготовлена под надзором Регистра (инспектор Регистра оформляет сертификат) – РС А32

2 Ударная вязкость металлов

Одним из важных внешних факторов, влияющих на сопротивление металла пластическому течению и разрушению, является скорость деформации (см. ниже).

Увеличение скорости деформации, как правило, изменяет свойства металла в том же направлении, что и снижение температуры. В различных условиях эксплуатации изделий скорость деформации может меняться в широчайшем диапазоне — от 10 -6 до 10 6 с -1 . Соответственно могут быть очень резкими изменения механических свойств, что определяет необходимость проведения динамических испытаний.

Статические испытания, описанные выше, проводят при скоростях деформации 10 -4 . 10 -2 с -1 . Изменение скорости деформации в этом интервале в большинстве случаев не влияет на механические свойства. Однако переход к ударным испытаниям со скоростями деформации порядка 10 2 с -1 может вызывать качественные изменения механических свойств металлов.

Еще в начале XX в. Шарпи показал, что материалы с близкими по величине характеристиками прочности и пластичности, определенными при статических испытаниях на растяжение, могут резко различаться по своим свойствам при ударном изгибе. В связи этим Шарпи предложил испытание на ударный изгиб надрезанных образцов. В дальнейшем этот метод испытаний с теми или иными видоизменениями получил широкое распространение и в настоящее время стандартизован во многих странах.

При испытании на удар оценивают работоспособность металла в сложных условиях нагружения и выявляют его склонность к хрупкому разрушению. В общем случае склонность к хрупкому разрушению зависит не только от скорости деформации, но и от схемы напряженного состояния и температуры тела. Метод основан на разрушении стандартною образца с концентратором (надрезом) посередине ударом на маятниковом копре. ГОСТ 9454 предусматривает испытания образцов трех типов: 1 – сечением 10×10 мм, длиной 55 мм и с U-об разным надрезом шириной и глубиной 2 мм и радиусом 1 мм; 2 – образцы того же сечения и длины и V-образным надрезом той же геометрии, что и первый образец; 3 — образцы длиной 55 мм, высотой 11 мм и шириной 10 мм с Т-образным концентратором (надрез, имитирующий усталостную трещину).

Образцы с V-образным надрезом являются основными и их и используют при контроле металлопродукции для ответственных конструкций (транспортных средств, летательных аппаратом др.), а образцы с U-образным надрезом применяют при приемочном контроле металлопродукции; образцы с Т-образным надрезом предназначены для испытания материалов, работающих в особо ответственных конструкциях.

При испытании металлов на удар определяют ударную вязкость, которую обозначают КС. Ударная вязкость КС – это отношение работы К разрушения стандартного образца к площади его поперечного сечения F в месте надреза:

КС = K/F, Дж/м 2

В зависимости от вида концентратора в образце (U, V, Т) в обозначении ударной вязкости вводят третий индекс, согласно виду концентратора: KCU, KCV, КСТ.

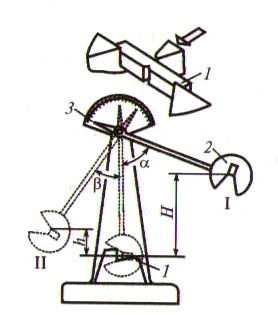

Испытание на ударную вязкоость проводят на копрах маятникового типа (см. Рис. 1). Стандартный образец 1 устанавливают на опорах стоек копра так, чтобы удар маятника 2 приходился против надреза. Маятник массой G при помощи специальной рукоятки поднимают на высоту Н в верхнее исходное положение I. При падении маятник ударяет по образцу, разрушает его и поднимается в положение II высоту h. Для остановки маятника имеется тормоз.

Рис. 1 Схема ударного испытания образцов на маятниковом копре

Если запас потенциальной энергии маятника обозначить через GH, то работа, затраченная на деформацию и разрушение образца, равна разности энергии маятника в его положениях I и II (до и после удара), т. е.

К = GH -Gh = G(H – h)

Выразив высоту маятника в положении до и после удара через пишу маятника l и углы α и β, получим выражение для определении работы, затраченной на деформацию и разрушение образца:

К= Gl (cos β – cos α),

где α — угол начального подъема маятника; β — угол подъема маятника после разрушения образца, фиксируемый на шкале 3 (см. Рис. 1).

Масса груза и длина маятника известны. Угол α является величиной постоянной. Зная угол β по результатам испытаний, определяют работу К и ударную вязкость КС.

Кроме испытаний на ударный изгиб, используют динамические испытания металлопродукции на растяжение, сжатие и кручение. Эти испытания не получили большого распространения, так как проводить их сложнее, чем испытания на изгиб. Кроме того, они не дают принципиально новой информации по сравнению с испытаниями на изгиб, поэтому такие испытания целесообразно применять только в тех конкретных случаях, когда они хорошо имитируют заранее известные условия работы материала. Некоторые из этих методов, например испытание на динамическое сжатие (осадку), приобрели характер технологических проб.

Маркировка инструментальных сталей

Углеродистые инструментальные стали маркируют буквой У (углеродистая); следующая за ней цифра (У7, У8, У10 и т. д.) показывает среднее содержание углерода в десятых долях процента. Буква А в конце (У10А) указывает, что сталь высококачественная. Легированные инструментальные сталиX, 9Х, 9ХС, 6ХВГи т. д. маркируют цифрой, показывающей среднее содержание углерода в десятых долях процента, если его содержание

Быстрорежущие стали маркируют буквой Р. Следующая за ней цифра указывает среднее содержание главного легирующего элемента быстрорежущей стали – вольфрама (в процентах). Среднее содержание ванадия в стали обозначают цифрой, проставляемой за буквойФ, кобальта – цифрой за буквой К и т. д. Среднее содержание хрома в большинстве быстрорежущих сталей составляет 4% и поэтому в обозначении марки стали не указывается.

Стали для режущего инструмента

Стали для режущего инструмента после закалки и низкого отпуска должны иметь высокую твердость в режущей кромке (HRC 60-65) значительно превышающую твердость обрабатываемого материала; высокую износостойкость, необходимую для сохранения размеров и формы режущей кромки при резании; достаточную прочность при некоторой вязкости для предупреждения поломки инструмента в процессе работы и теплостойкость, когда резание выполняется с повышенной скоростью.

Углеродистые стали небольшой прокаливаемости, не обладающие теплостойкостью. Углеродистые инструментальные стали У8 (У8А), У10 (У10А), У11 (У11А), У 12 (У12А) и У13 (У13А) вследствие малой устойчивости переохлажденного аустенита имеют небольшую прокаливаемость, и поэтому эти стали применяют для инструментов небольших размеров.

Для режущего инструмента (фрезы, зенкеры, сверла, спиральные пилы, шаберы, ножовки ручные, напильники, бритвы, острый хирургический инструмент и т. д.) обычно применяют стали (У10 и У11, У12 и У13), у которых после термической обработки структура – мартенсит и карбиды. Деревообрабатывающий инструмент, зубила, кернеры, бородки, отвертки, топоры и т. п. изготовляют из сталей У7.

Углеродистые стали в исходном (отожженном) состоянии имеют структуру зернистого перлита, низкую твердость (НВ 170—180) и хорошо обрабатываются резанием. Температура закалки углеродистых инструментальных сталей У8-У12 должна быть 760 – 810 °С. Закалку проводят в воде или водных растворах солей. Мелкий инструмент из сталей У10-У12 для уменьшения деформации охлаждают в горячих средах (ступенчатая закалка).

Отпуск производят при 150-170°С для сохранения высокой твердости (HRC 62-63).

Углеродистые стали можно использовать в качестве режущего инструмента только для резания материалов с низкой твердостью и с малой скоростью, так как их высокая твердость сильно снижается при нагреве выше 190-200°С.

Легированные стали повышенной прокаливаемости, не обладающие теплостойкостью. Легированные инструментальные стали подобно углеродистым не обладают теплостойкостью и пригодны только для резания относительно мягких материалов с небольшой скоростью. Их используют для инструмента, не подвергаемого в работе нагреву свыше 200-250°C. Легированные стали по сравнению с углеродистыми обладают большей прокаливаемостью. Инструменты из этих сталей можно охлаждать при закалке в масле и в горячих средах (ступенчатая закалка), что уменьшает деформацию и коробление инструмента. Низколегированные стали (11Х и 13Х) рекомендованы для инструментов диаметром до 15 мм, закаливаемых в масле или горячих средах для уменьшения деформации по сравнению с получаемой в углеродистых сталях, закаливаемых в воде.

Стали повышенной прокаливаемости (60-80 мм) (9ХС и ХВСГ) имеют большую теплостойкость (250-260°С), хорошие режущие свойства и сравнительно мало деформируются при закалке. Их применяют для инструмента большого сечения при закалке в масле или горячих средах (ручные сверла, развертки, плашки и гребенки). Однако сплав 9ХС склонен к обезуглероживанию при нагреве, в отожженном состоянии имеет повышенную твердость (НВ 187-241), что ухудшает его обработку резанием и давлением.

Вольфрамовые стали В2Ф и ХВ4 после закалки в водных растворах имеют очень высокую твердость применяются для пил (по металлу) и граверных инструментов.

Инструментальные стали изготовляют в металлургической промышленности в виде горяче- и холоднокатаных прутков с различной формой сечения, прутков с повышенной отделкой поверхности (шлифование) и точностью размеров, а также лент.

Быстрорежущие стали

В отличие от других инструментальных сталей быстрорежущие стали обладают высокой теплостойкостью (красностойкостью), т. е. способностью сохранять мартенситную структуру и соответственно высокую твердость, прочность и износостойкость при повышенных температурах, возникающих в режущей кромке при резании с большой скоростью. Эти стали сохраняют мартенситную структуру при нагреве до 600-620°С, поэтому применение их позволяет значительно повысить скорость резания (в 2-4 раза) и стойкость инструментов (в 10-30 раз) по сравнению со сталями, не обладающими теплостойкостью.

Основными легирующими элементами быстрорежущих сталей обеспечивающими их теплостойкость, являются в первую очередь вольфрам и его химический аналог – молибден. Сильно повышает теплостойкость (до 645-650°С) и твердость после термообработки (НRС 67-70) кобальт и в меньшей степени ванадий.

Быстрорежущие стали относятся к карбидному (ледебуритному) классу. Их фазовый состав в отожженном состоянии представляет собой легированный феррит и карбиды М6С, М23С6, МС, М3С. Основным карбидом быстрорежущей стали является М6С, в котором также растворен ванадий. В феррите растворена большая часть хрома; почти весь вольфрам (молибден) и ванадий находятся в карбидах.