Марка стали для болтов и гаек

Вебсварка

Классы прочности болтов: маркировка, класс.

- 5

Точмаш 23 27 Мар 2020

Точмаш 23 27 Мар 2020

Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70. Сталь для болтов

Класс прочности болтов – ГОСТ 7798-70, маркировка, виды, обозначение

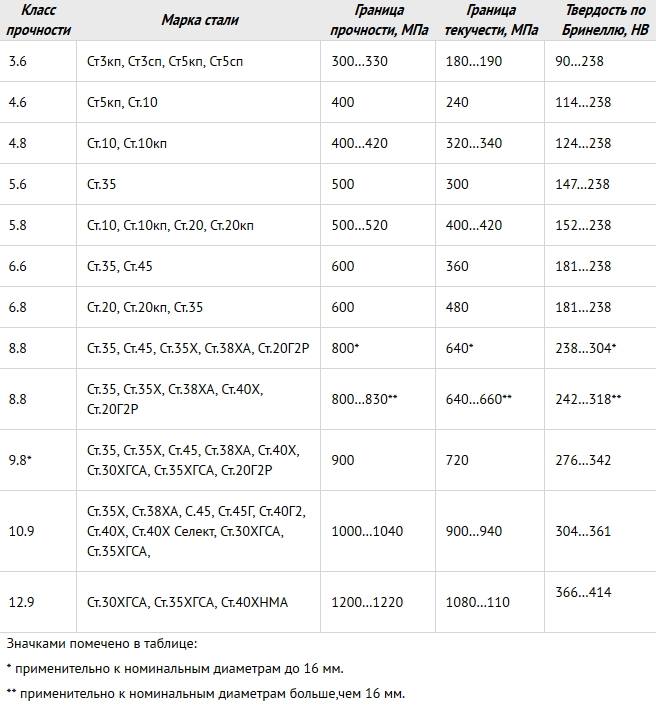

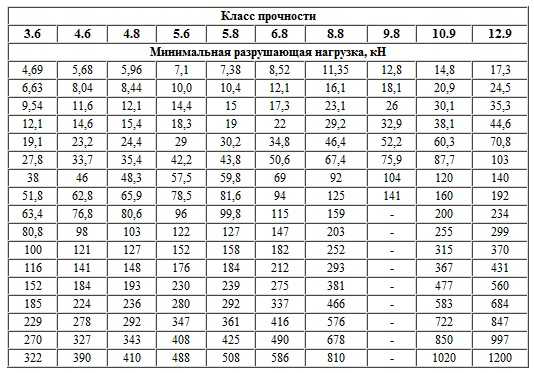

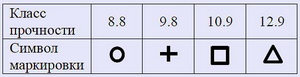

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2.

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

Основные марки стали, применяемые при производстве болтов

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

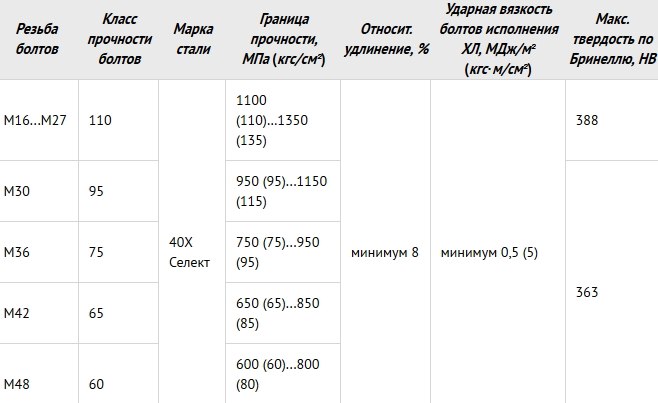

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

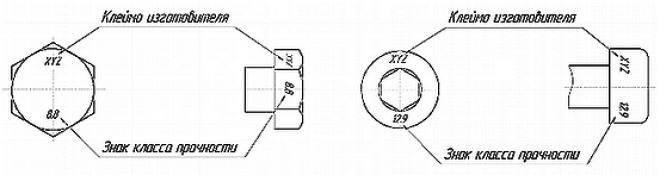

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

- 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий.

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

Для производства применяют несколько марок стали. Распространенными считают – 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. После выполнения термообработки, болты, получают заданные параметры, определенные в соответствующих нормативных актах. Термическую обработку осуществляют в электрических печах с применением защитной среды. Она препятствует исходу углерода из стали.

Болты высокой прочности могут быть произведены из разных марок и будут получены изделия, которые будут относиться к различным группам прочности. Варьируя разнообразные режимы термообработки, есть возможность получения изделий с разными параметрами прочности.

Как пример можно рассмотреть применение стали 35 для производства болтов, относящихся к разным группам прочности:

- 6 — болты выполняют на станках токарно-фрезерной группы;

- 6 и 6.8 — крепеж производят на высадочном прессовом оборудовании;

- 8 — этот класс получат после прохождения термообработки.

Болты высокой прочности, включают в себя и специализированные метизы, нашедшие применения строго в определенных областях. Требования к продукции определяют в отраслевых документах.

Крепежные изделия, применяемые в авиастроении, производят на основании так называемых нормалей (отраслевых стандартов). Эти метизы отличает повышенная прочность, малый вес и точность. Применение этих болтов и гаек обеспечивает безопасность эксплуатации техники. Для их производства применяют стали, относящиеся к углеродистым или легированным. Готовые изделия покрывают усиленным слоем антикоррозийного покрытия.

Продукция, применяемая при возведении мостовых сооружений и их конструктивных элементов, нормируется ГОСТ Р 52644-2006.

Болты особой прочности, производят в разном исполнении. Различают несколько вариантов. Болты категории «У» допускается эксплуатировать работать при – 40 ºC. Изделие типа «ХЛ» эксплуатируются в диапазоне от – 40 до – 65ºC.

Для изготовления метизов с высокой прочностью, применяют следующие марки сплавов: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

На болтах, выполненных из нержавеющей стали должна быть указана марка стали. Индексы, наносимые на болт, могут выпуклыми или выдавленными. Размер шрифта определяет завод-изготовитель, руководствуясь требованиями ГОСТ.

Другое важное свойство – это точность. Производители выпускают продукцию двух классов точности. Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм.

Точность исполнения болтового соединения оказывает заметное влияние на его прочность и сопротивлению нагрузок. В частности, чем точнее выполнено посадочное отверстие, тем будет меньше воздействие нагрузок, возникающих перпендикулярно оси стержня.

https://pellete.ru/s. lya-boltov.html

https://pellete.ru/s. lya-boltov.html

Автомобильные болты с классом прочности 8.8 и 10.9

Согласно принятым во всем мире единым нормам, высокопрочным называют крепеж, выдерживающий временное сопротивление по крайней мере в 800 мегапаскалей. Поскольку значение может быть и большим, различают несколько классов прочности такого крепежа. Из них для гаек самым низким будет восьмой, а для автомобидльных болтов – класс 8.8.

Насколько прочным является крепеж, можно понять, обратив внимание на марку металла и узнав технологию производства. Высокопрочный крепеж может быть изготовлен путем высадки заготовок при высоких или низких температурах с последующим автоматическим нанесением резьбы. Таким образом, существует «холодное» и «горячее» оборудование, выпускающее крепеж высокой прочности на большой скорости: за минуту готово одна-две сотни.

Классы прочности болтов

Для высокопрочных автомобильных болтов имеется три класса прочности: класс 8.8, класс 10.9 и класс 12.9. Их изготовляют из легированной стали и стали с низким процентом углерода – максимум 0,4 %. Допускается применение стали следующих марок: 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г и 40Х.

Выпущенные из них болты и гайки будут иметь характеристики в соответствии с характеристиками материала, обработанного в процессе производства под воздействием нужной температуры в электрических печах, защитная среда которых предупреждает потерю деталями углерода.

Метизное производство осуществляется при помощи автоматов, обеспечивающих выпуск обработанного термически высокопрочного крепежа самых распространенных классов прочности – 8.8 и 10.9, а также изделий высокой прочности согласно ГОСТу 22356-70. Обозначение класса прочности двумя числами, отделенными точкой (допустим, 4.6, 8.8, 10.9 или 12.9 ), указывает на то, что материалом для них послужила углеродистая сталь.

Понять суть обозначения несложно. Первое число равняется 0,01 номинальной величины предела прочности на разрыв, она указывается в мегапаскалях. То есть, число десять класса 10.9 нужно умножить на сто – мы получаем 1000 мПа, или 1000 Н/мм 2 , или 100 кгс/мм 2 .

Что касается числа после точки, оно указывает на десятикратную величину отношения предела текучести к пределу прочности. Таким образом, зная класс прочности, всегда легко определить предел текучести стали. В нашем примере он равняется произведению девяти и десяти во второй степени: (9х10) 2 =900 Н/мм 2 . Знать предел текучести материала необходимо, так как он равняется максимально допустимой рабочей нагрузке болтов.

Технические условия

на болты, винты, шпильки и гайки

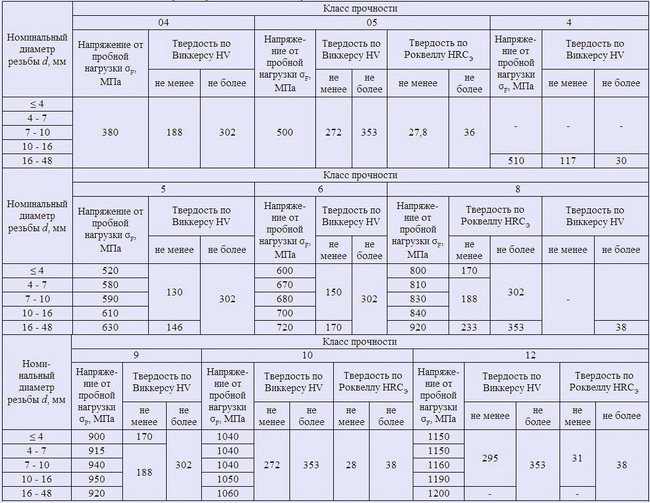

КЛАССЫ ПРОЧНОСТИ БОЛТОВ, ВИНТОВ И ШПИЛЕК

( ГОСТ 1759.4-87, ИСО 898/1-78 )

Стандарт распространяется на болты, винты и шпильки из углеродистых нелегированных или легированных сталей с метрической резьбой по ГОСТ 24705-2004 диаметром от 1 до 48 мм.

В таблице значения твердости приведены только для гаек с крупным шагом резьбы. Минимальные значения твердости обязательны только для термообработанных гаек и гаек, которые не могут быть испытаны пробной нагрузкой. Для остальных гаек минимальное значение твердости приводится только для справок.

Для классов прочности 04, 4, 5, 6, 9 нижний предел твердости HRC не регламентируется, верхний – не более HRC 30.

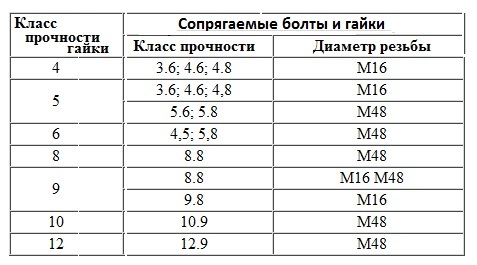

Классы прочности гаек с номинальной высотой, равной или более 0,8d (эффективная длина резьбы равна или более 0,6d), обозначаются цифрой, указывающей наибольший класс прочности болтов, с которыми они могут сопрягаться в соединении, и соответствующей 1/100 номинального напряжения от пробной нагрузки в испытательной оправке.

Классы прочности гаек с номинальной высотой, равной или более 0,5d и менее 0,8d (эффективная длина резьбы равна или более 0,4d и менее 0,6d), обозначаются комбинацией двух цифр: вторая цифра соответствует 1/100 номинального напряжения от пробной нагрузки в закаленной испытательной оправке, а первая указывает на то. что нагрузочная способность соединения данной гайки с болтом ниже, чем с закаленной оправкой и ниже, чем у гаек с высотой, равной или более 0,8d.

ПРИМЕРЫ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

КРЕПЕЖНЫХ ИЗДЕЛИЙ

Винт по ГОСТ 17473-80 класса точности А, исполнения 2, диаметром резьбы d = 12 мм с мелким шагом резьбы, с полем допуска резьбы 6е, длиной l = 60 мм, класса прочности 5,8, из спокойной стали, с цинковым покрытием толщиной 9 мкм, хроматированным:

Винт А2М12 х 1,25-6е х б0.58.С.019 ГОСТ 17473-80

Гайка по ГОСТ 5916-70 исполнения 2, диаметром резьбы d = 12 мм, с мелким шагом резьбы, с левой резьбой, с полем допуска 6Н, класса прочности 05, из стали марка 40Х, с цинковым покрытием толщиной 6 мкм, хроматированным:

Гайка 2М12 х 1,25-LH-6H.05.40Х.016 ГОСТ 5916-70

Болт исполнения 1, диаметром резьбы d – 12 мм. с размером под ключ S = 18 мм, длиной l = 60 мм с крупным шагом резьбы, поле допуска 6g, класса прочности 5,8, без покрытия:

Болт M12-6g х 60.58 (S18) ГОСТ 7805-70

То же исполнение 3, с мелким шагом резьбы, поле допуска 6g, класса прочности 10,9, из стали 40Х, с покрытием 01 толщиной 6 мкм:

Болт ЗМ12 х 1,25 – 6g х 60.109.40Х.016 ГОСТ 7808-70

Примечания:

1. В условном обозначении не указываются: исполнение 1, крупный шаг резьбы, правая резьба, отсутствие покрытия, а также параметры, однозначно определяемые стандартами на продукцию, класс точности В, если стандартом на конкретное крепежное изделие предусматриваются два класса точности (А и В).

2. Если применяется покрытие, не предусмотренное стандартом, его обозначение указывается по ГОСТ 9306-85.

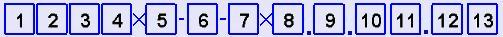

Рекомендуемая схема условного обозначения болтов, винтов, шпилек и гаек:

где,

1 – наименование изделия;

2 – класс точности;

3 – исполнение;

4 – номинальный диаметр резьбы;

5 – шаг резьбы;

6 – направление резьбы; LH – левая;

7 – поле допуска резьбы;

8 – длина изделия (кроме гаек);

9 – класс прочности или группа материала;

10 – указание и применении спокойной (С) или автоматной (А) стали;

11 – марка материала для изделий классов прочности 05; 8; 8.8 и выше, групп 21-26 и 31-35;

12 – вид и толщина (суммарная) покрытия;

13 – номер стандарта на продукцию.

С вводом в действие новых ГОСТов на крепеж, соответствующих стандартам ISO, появилась и новая форма условного обозначения.

Болт по ГОСТ Р ИСО 4014-2013:

Болт с шестигранной головкой ГОСТ Р ИСО 4014 – М12 x 120 – 12.9 – B5R

Гайка по ГОСТ Р ИСО 7042-2011:

Гайка шестигранная ГОСТ Р ИСО 7042 – М12 – 12

Винт по ГОСТ Р ИСО 12474-2012:

Винт с цилиндрической головкой и шестигранным углублением под ключ

ГОСТ Р ИСО 12474 – М12 x 1,25 x 20 – 12.9 – B7R

Такие ГОСТы имеют и соответствующие технические требования – ИСО.

ВИДЫ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ПОКРЫТИЙ

БОЛТОВ, ВИНТОВ, ШПИЛЕК И ГАЕК

( ГОСТ 1759.0-87 )

Болты, винты, шпильки и гайки изготовляют с одним из видов покрытий, указанных в таблице, или без покрытий. Допускается применять другие виды покрытий – по ГОСТ 9.303-84. Выбор толщины покрытий – по ГОСТ 9.303-84. Технические требования – по ГОСТ 9.301-86.

Основные отклонения резьбы должны назначаться по ГОСТ 16093-2004 в зависимости от требуемой толщины покрытия. Поля допусков резьбы указываются для изделий без покрытия. После нанесения покрытия требования к резьбе – в соответствии с ГОСТ 16093-2004.

Конструкция, размеры и шероховатость поверхности болтов, винтов, шпилек и гаек устанавливается в стандартах на продукцию. Допуски размеров, формы и расположения поверхностей болтов, винтов, шпилек и гаек – по ГОСТ 1759.1.

Рекомендуемые технологические процессы изготовления болтов, винтов и шпилек из нелегированных и легированных сталей и марки стали

Механические свойства болтов, винтов и шпилек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

Механические свойства гаек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

Механические свойства болтов, винтов и шпилек

из цветных сплавов при нормальной температуре

Гайки имеют соответствующие группы, только регламентируется напряжение от пробной нагрузки. Таблица в ГОСТ 1759.0-87.

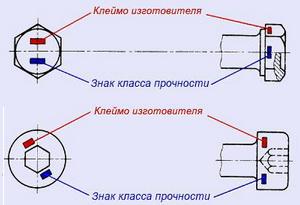

МАРКИРОВКА

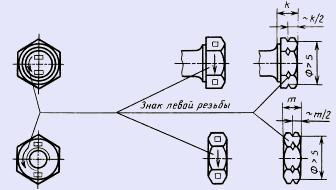

Болты с шестигранной головкой, винты с цилиндрической головкой и шестигранным углублением под ключ, шпильки и гайки шестигранные маркируются знаком класса прочности (или группы материала) и клеймом (товарным знаком) завода-изготовителя, а изделия с левой резьбой дополнительно знаком левой резьбы (стрелка).

Знак левой резьбы для болтов и гаек может заменяться надрезами на ребрах шестигранников.

Обязательной маркировке подлежат:

– болты с шестигранной головкой классов прочности 4.6. 5.6, 6.6, 8.8, 9.8, 10.9, 12.9;

– винты с цилиндрической головкой и шестигранным углублением под ключ и шпильки классов прочности 8.8, 9.8, 10.9, 12.9;

– гайки классов прочности 05, 8, 9, 10, 12.

Изделия, не указанные выше и неуказанных классов прочности, а также изделия, изготовленные методом резания, маркируют по соглашению между изготовителем и потребителем.

Знаки маркировки могут быть выпуклыми или углубленными.

При маркировке классов прочности допускается не ставить точку, разделяющую первое и второе число знака класса прочности.

При использовании для изделий класса прочности 10.9 низкоуглеродистых мартенситных сталей, знак класса прочности должен быть подчеркнут: 10.9 или 109.

Маркировке подлежат болты и винты с диаметром от 6 мм.

Маркировке подлежат шпильки с диаметром резьбы от 12 мм. Допускается маркироать шпильки с диаметром резьбы от 8 мм с применением заменительных знаков:

В ГОСТ 1759.0-87 в Приложении 2 приводятся минимальные разрушающие нагрузки для болтов, винтов и шпилек с крупным и мелким шагом резьбы в зависимости от диаметра и группы материала.

УТРАТИВШИЕ АКТУАЛЬНОСТЬ ГОСТы НА КРЕПЕЖ

ГОСТ 7798-70 – Болты с шестигранной головкой класса точности В. Конструкция и размеры

– утратил силу на территории РФ с 01.07.2014. По приказу № 318-ст от 05.05.2015 ГОСТ 7798-70 восстановлен на территории РФ только в отношении продукции, поставляемой по Государственному оборонному заказу;

– в части болтов с крупным шагом резьбы и резьбой не на всей длине стержня, пользоваться ГОСТ Р ИСО 4014-2013;

– в части болтов с крупным шагом резьбы и резьбой до головки, пользоваться ГОСТ Р ИСО 4017-2013;

– в части болтов с мелким шагом резьбы и резьбой до головки, пользоваться ГОСТ Р ИСО 8676-2013;

– в части болтов с мелким шагом резьбы и резьбой не на всей длине стержня, пользоваться ГОСТ Р ИСО 8765-2013.

ГОСТ 7805-70 – Болты с шестигранной головкой класса точности А

– утратил силу на территории РФ с 01.07.2014. По приказу № 316-ст от 05.05.2015 ГОСТ 7798-70 восстановлен на территории РФ только в отношении продукции, поставляемой по Государственному оборонному заказу;

– в части болтов с крупным шагом резьбы и резьбой не на всей длине стержня, пользоваться ГОСТ Р ИСО 4014-2013;

– в части болтов с крупным шагом резьбы и резьбой до головки, пользоваться ГОСТ Р ИСО 4017-2013;

– в части болтов с мелким шагом резьбы и резьбой до головки, пользоваться ГОСТ Р ИСО 8676-2013;

– в части болтов с мелким шагом резьбы и резьбой не на всей длине стержня, пользоваться ГОСТ Р ИСО 8765-2013.

ГОСТ 11738-84 – Винты с цилиндрической головкой и шестигранным углублением под ключ класса точности А.

– утратил силу на территории РФ с 01.07.2014. По приказу № 320-ст от 05.05.2015 ГОСТ 7798-70 восстановлен на территории РФ только в отношении продукции, поставляемой по Государственному оборонному заказу;

– в части винтов с крупным шагом резьбы, пользоваться ГОСТ Р ИСО 4762-2012;

– в части винтов с мелким шагом резьбы, пользоваться ГОСТ Р ИСО 12474-2012.

ГОСТ 15589-70 – Болты с шестигранной головкой класса точности С.

– утратил силу на территории РФ с 01.07.2014. По приказу № 317-ст от 05.05.2015 ГОСТ 7798-70 восстановлен на территории РФ только в отношении продукции, поставляемой по Государственному оборонному заказу;

– в части болтов с резьбой не на всей длине стержня, пользоваться ГОСТ Р ИСО 4016-2013;

– в части болтов с резьбой до головки, пользоваться ГОСТ Р ИСО 4018-2013.

ГОСТ 22353-77 – Болты высокопрочные класса точности В.

– утратил силу на территории РФ;

– пользоваться ГОСТ Р 52644-2006.

ГОСТ 22354-77 – Гайки высокопрочные класса точности В.

– утратил силу на территории РФ;

– пользоваться ГОСТ Р 52645-2006.

ГОСТ 22355-77 – Шайбы класса точности С к высокопрочным болтам.

– утратил силу на территории РФ;

– пользоваться ГОСТ 32484.5-2013.

ГОСТ 1759.0-87 – Болты, винты, шпильки и гайки. Технические условия

ГОСТ 1759.1-82 – Болты, винты, шпильки, гайки и шурупы. Допуски. Методы контроля размеров и отклонений формы и расположения поверхностей

ГОСТ 1759.2-82 – Болты, винты и шпильки. Дефекты поверхности и методы контроля

ГОСТ 1759.3-83 – Гайки. Дефекты поверхности и методы контроля

ГОСТ 1759.4-87 – Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ 1759.5-87 – Гайки. Механические свойства и методы испытаний

ГОСТ Р ИСО 4014-2013 – Болты с шестигранной головкой. Классы точности А и В.

ГОСТ Р ИСО 4017-2013 – Винты с шестигранной головкой. Классы точности А и В.

ГОСТ Р ИСО 8676-2013 – Винты с шестигранной головкой с мелким шагом резьбы. Классы точности А и В.

ГОСТ Р ИСО 8765-2013 – Болты с шестигранной головкой с мелким шагом резьбы. Классы точности А и В.

Классы прочности Болтов, Винтов, Шпилек, Гаек. Маркировка прочности крепежа

Стали и прочность крепежа

Машиностроительный крепёж может иметь различное назначение и выполнять самые разные задачи – от простого формирования целостности конструкции до восприятия основной несущей силовой нагрузки на конструкцию. Чем больше нагрузка на крепёж, тем более высокой прочностью он должен обладать.

В зависимости от назначения и области применения крепёж изготавливают различных классов прочности, соответственно из разных марок сталей. Нет никакой надобности использовать высокопрочные болты для крепления, скажем, козырька на киоске, и напротив – совсем недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов – здесь применяются исключительно высокопрочные болты по ГОСТ 7817-70 – отсюда и народное название таких болтов “крановые болты”. Желание сэкономить и использовать обычные болты – подешевле, или “крановые болты”, но изготовленные из низкопрочных сталей, приводит к зрелищным новостям по телевизору с падающим краном в центре внимания.

Для различных видов крепежа (болты, винты, гайки, шпильки) используются разные стали, разные классы прочности и различная их маркировка.

Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей – разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку – закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 – если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 – получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 – если полученные перечисленными способами болты подвергнуть термической обработке – закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления – это предел прочности на растяжение – измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) – таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести – это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

https://pellete.ru/s. lya-boltov.html

https://pellete.ru/s. lya-boltov.html