Предварительная термическая обработка сталей

Предварительная и окончательная термическая обработка

Предварительная термическая обработка выполняется для обеспечения необходимых технологических свойств, улучшения структуры металла (обе эти задачи могут решаться одновременно). Кроме того, она выполняется для стабилизации структуры металла и размеров деталей – стабилизирующая. Окончательная термическая обработка формирует необходимые эксплуатационные свойства детали. Следует отметить, что такое разделение носит несколько условный характер. Предварительная термическая обработка для одних деталей (например, нормализация) может быть окончательной для других.

Ниже рассмотрены особенности в основном термической обработки сталей и чугунов как наиболее распространенных конструкционных материалов.

Предварительная термическая обработка заготовок

Заготовки получают отрезкой или рубкой проката; литьем – отливки; пластическим деформированием – поковки; сваркой.

При изготовлении заготовок из проката структурных изменений металла может не происходить. Тогда термическая обработка полученной заготовки не требуется. Вместе с тем в некоторых сталях (высокоуглеродистых, легированных, например ХВГ) при отрезке абразивными кругами появляются закаленные участки с высокой твердостью, что затрудняет последующую механическую обработку. В этом случае требуется термическая обработка для снижения твердости и, как следствие, для улучшения обрабатываемости резанием. Заготовки таких сталей после отрезки подвергают отжигу.

Необходимость термической обработки поковок, полученных методами горячей пластической деформации, определяется наличием остаточных напряжений, а также возможными структурными изменениями, например крупным зерном при перегреве (см. 15.2.1). Стали, обладающие высокой закаливаемостью и прокаливаемостью, после охлаждения от ковочного нагрева могут приобрести повышенную твердость.

Литье используют для получения заготовок – отливок сложной формы (фасонных). Для отливок характерна более грубая макро- и микроструктура, ликвация (см. 3.4.2 и 3.4.4), а также наличие остаточных литейных напряжений (разная скорость охлаждения и неодновременное затвердевание по объему отливки).

Таким образом, и для поковок, и для отливок необходима термическая обработка. Она должна обеспечить измельчение зерна, получение структуры, оптимальной для обработки резанием; устранение или снижение остаточных напряжений. Кроме того, в крупных отливках из легированных сталей возникает ликвация, так как диффузия атомов легирующих компонентов (в отличие от атомов углерода) затруднена, проходит медленно, выравнивания химического состава по объему не происходит. Ликвация устраняется или снижается проведением диффузионного отжига, который выполняется при высоких температурах 1050. 1250 °С. За этим исключением (диффузионный отжиг) термическая обработка для отливок и поковок одинакова и зависит от марки стали.

Для достижения оптимальной обрабатываемости резанием рекомендуется следующая обработка стальных поковок и отливок (все виды термической обработки рассмотрены в гл. 5):

- – низкоуглеродистые стали с содержанием углерода до 0,3%, в том числе низколегированные (например, 15Х, 20Х), с твердостью до 207 НВ – нормализация;

- – низкоуглеродистые среднелегированные (18ХГТ) – нормализация + высокий отпуск;

- – низкоуглеродистые сложнолегированные (12ХНЗА), углеродистые и легированные с содержанием углерода 0,3. 0,6% (45, 40ХФЛ, ЗОХГСА) – нормализация + высокий отпуск или отжиг;

- – стали с содержанием углерода 0,6% и более – сфероидизирующий отжиг.

Необходимость термической обработки сварных заготовок вызвана тем, что структуры сварного шва и прилегающей к нему зоны, испытывающей тепловое воздействие (зона теплового воздействия, ЗТВ), отличаются между собой, а также от структуры основного металла заготовок. Кроме того, для сварных заготовок характерно наличие остаточных напряжений как результат теплового воздействия и структурных превращений (см. 11.4.2).

Снижение сварочных напряжений обеспечивается отпуском при 620. 700 °С. Это наиболее распространенная термическая обработка сварных конструкций.

Улучшение структуры и повышение механических свойств металла в ЗТВ достигается за счет перекристаллизации. Для более нагруженных деталей выполняют нормализацию (для доэвтектоидных статей нагрев выше Ас3 с последующим охлаждением на воздухе). Такая обработка́ позволяет измельчить зерно в зоне перегрева (участок 3 на рис. 11.11) и улучшить структуру участка 5 (см. рис. 11.11).

Для деталей малых габаритов, не испытывающих нагрузок при эксплуатации, термическая обработка необязательна.

Заготовки, получаемые холодной пластической деформацией, вследствие наклепа обладают высокими твердостью и прочностью, но пониженной пластичностью. Это снижает обрабатываемость резанием и затрудняет или делает невозможной дальнейшую холодную пластическую деформацию. Для снижения прочности, твердости и повышения пластичности проводят рекристаллизационный отжиг (нагрев и выдержка при температуре выше температуры рекристаллизации, Tрекр = α•Tпл, см. 3.5.3).

Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

- увеличение пластичности;

- облегчение обработки резанием.

- снятие внутренних напряжений после

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- II – рода:

- полный;

- неполный;

- I – рода:

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

- нагревание до температуры – от 1000°С, но не выше 1150°С;

- выдержка – 8-15 часов;

- охлаждение:

- печь – до 8 часов, снижение температуры до 800°С;

- воздух.

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Назначение предварительной термической обработки сталей

Задание: Пояснить назначение предварительной термической обработки сталей. Указать основные операции, а также условия их проведения.

Ответ:

Предварительную термическую обработку применяют для достижения определенных целей, например: снижение прочности, устранение дефектов.

Отжиг:

Перекристаллизационный отжиг конструкционных сталей. Конструкционные стали чаще всего содержат углерод в количестве до 0,7%, т.е. являются доэвтектоидными сталями. Перекристаллизационный отжиг проводят для снижения твердости, повышения пластичности и получения однородной мелкозернистой структуры. Одно временно при отжиге полностью снимаются остаточные напряжения.

Сфероидизирующий отжиг инструментальных сталей (сфероидизация). Инструментальные стали для режущего, измерительного инструмента и для инструмента, деформирующего металл в холодном состоянии, содержат углерод в количестве от 0,7 до 2 %. Высокое содержание углерода обусловливает высокую твердость инструментальных сталей, что затрудняет их обработку резанием. Для снижения твердости такие стали отжигают. Для заэвтектоидных сталей сфероидизирующий отжиг, кроме того, подготовляет структуру к закалке.

Нормализация:

После нагрева до температуры на 50-70°С выше температуры Ас3 сталь охлаждают на спокойном воздухе.

Нормализация – более экономичная термическая операция, чем отжиг, так как меньше времени затрачивается на охлаждение стали. Кроме того, нормализация, обеспечивая полную перекристаллизацию структуры, приводит к по лучению более высокой прочности стали, так как при ускорении охлаждения распад аустенита происходит при более низких температурах.

После нормализации углеродистых и низколегированных сталей, так же как и после отжига, образуется ферритно- перлитная структура.

Нормализация позволяет несколько уменьшить анизотропию свойств, вызванную наличием в горячедеформированной стали вытянутых неметаллических включений. При ускоренном охлаждении (по сравнению с отжигом) возникает больше самопроизвольно образующихся центров кристаллизации, по этому строчечность структуры менее резко выражена. Это дополнительное преимущество данного вида обработки.

Закалка:

В большинстве случаев при закалке желательно получить структуру наивысшей твердости, т. е. мартенсит, при последующем отпуске которого можно понизить твердость и повысить пластичность стали.

В зависимости от температуры нагрева закалку называют полной и неполной. При полной закалке сталь переводят в однофазное аустенитное состояние, т. е. нагревают выше критических температур Ас3 или Ассm; при неполной закалке сталь нагревают до межкритических температур – между Ас1 и Ас3

Доэвтектоидные стали, как правило, подвергают полной закалке, при этом оптимальной температурой нагрева является температура Ас3 + (30-50°С). Для заэвтектоидных Ас1 + (30-50°С).

После закалки заэвтектоидная сталь приобретает структуру, состоящую из мартенсита и цементита. Кристаллы цементита тверже кристаллов мартенсита, поэтому при неполной закалке заэвтектоидные стали имеют более высокую твердость, чем при полной закалке.

Предварительная термическая обработка сталей на машиностроительных предприятиях Текст научной статьи по специальности «Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Бабина Галина Ивановна, Багаутдинов Рустам Рямильевич

В статье рассмотрены характерные особенности выбора того или иного вида предварительной термической обработки различных марок стали . На диаграмме состояния железо-углерод указаны все необходимые критические точки для определения значении температурного режима при проведении предварительной термической обработки различных видов стали . Установлены оптимальные режимы нагрева, выдержки и охлаждения при нормализации , полном и изотермическом видах отжига различных марок стали , применяемых в машиностроительных предприятиях для изготовления широкой номенклатуры изделий.

Похожие темы научных работ по технологиям материалов , автор научной работы — Бабина Галина Ивановна, Багаутдинов Рустам Рямильевич

Текст научной работы на тему «Предварительная термическая обработка сталей на машиностроительных предприятиях»

Следует отметить, что в момент времени t = t^, когда дуга погасла, т.е. i = 0 и,

собственно, э.д.с. Eq = 0 синхронный генератор переходит в асинхронный режим, т.е.

начинает работать в режиме асинхронного генератора, выдавая в сеть активную мощность и потребляя от сети реактивную мощность.

Очевидно, что система дифференциальных уравнений в матричной форме уже непригодна для использования при расчете асинхронного режима. Для этого необходимо внести изменение в структуру системы уравнений, описывающих переходные процессы.

Список литературы / References

1. Ульянов С.А. Электромагнитные переходные процессы в электрических системах. // Учебник для электроэнергетических и энергетических вузов и факультетов. М.: Энергия, 1970.

2. Джунуев Т.А. Разработка базовой математической модели синхронного генератора при потере возбуждения // Теоретический и прикладной научно-технический журнал ИЗВЕСТИЯ КГТУ. № 4 (44), 2017. C. 83-90.

3. Исраилов Т.А., Мамакеева А.К. Способы создания моделей элементов электроэнергетических систем // Теоретический и прикладной научно-технический журнал «Известия». № 25. КГТУ, 2011. С. 140-143.

ПРЕДВАРИТЕЛЬНАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ

НА МАШИНОСТРОИТЕЛЬНЫХ ПРЕДПРИЯТИЯХ Бабина Г.И.1, Багаутдинов Р.Р.2 Email: Babinа636@scientifictext.ru

‘Бабина Галина Ивановна — преподаватель профессиональных дисциплин; 2Багаутдинов Рустам Рямильевич — преподаватель профессиональных дисциплин, Областное государственное бюджетное профессиональное образовательное учреждение Димитровградский технический колледж, г. Димитровград

Аннотация: в статье рассмотрены характерные особенности выбора того или иного вида предварительной термической обработки различных марок стали. На диаграмме состояния железо-углерод указаны все необходимые критические точки для определения значении температурного режима при проведении предварительной термической обработки различных видов стали. Установлены оптимальные режимы нагрева, выдержки и охлаждения при нормализации, полном и изотермическом видах отжига различных марок стали, применяемых в машиностроительных предприятиях для изготовления широкой номенклатуры изделий. Ключевые слова: нормализация, отпуск, сталь.

PRELIMINARY HEAT TREATMENT OF STEELS FOR MACHINEBUILDING ENTERPRISES Bab^ G.I.1, Bagautdinov R.R.2

‘БаЬта Galina Ivanovna — Teacher of Professional Disciplines; 2Bagautdinov Rustam Ramilevich — Teacher of Professional Disciplines, REGIONAL STATE BUDGETARY VOCATIONAL EDUCATIONAL INSTITUTION DIMITROVGRAD TECHNICAL COLLEGE, DIMITROVGRAD

Abstract: the article considers the characteristic features of the choice of pre-heat treatment of different steel grades. The state diagram iron-carbon provided all the necessary critical points to determine the value of the temperature mode during the pre-heat treatment various types of steel. The optimal modes of heating, soaking and cooling in normalizing, full and isothermal annealing of different types of steels used in machine-building enterprises for the manufacture ofa wide range ofproducts. Keywords: normalization, annealing, steel.

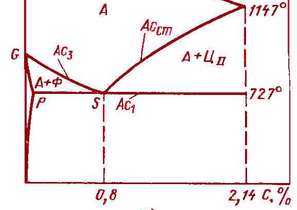

Основой для изучения термической обработки сталей является диаграмма железо-углерод. Практическое значение имеют сплавы, содержащие углерода до 1,5%.

Естественно, что верхней температурной границей при термической обработке сталей является линия солидус, поэтому процессы первичной кристаллизации (между линиями ликвидус и солидус) в данном случае не имеют большого значения. Рассмотрим участок диаграммы Ее-С, изображённый на рис. 1. Критические точки обозначаются буквой А. Нижняя критическая точка, обозначается А;, лежащий на линии РБК и соответствует превращению аустенита ^ перлит при температуре 727°С. Верхняя критическая точка А3 лежит на линии ОБЕ. Чтобы отличить критическую точку при нагреве – обозначают АС, при охлаждении А„ т.е. превращение аустенита в перлит обозначается Аг1, а перлита в аустенит АС1. Конец растворения вторичного цементита в аустенит обозначают АСТ. Отжиг – один из основных видов термической обработки. При отжиге происходит фазовая перекристаллизация, заключающаяся в нагреве выше Ас3 с последующим медленным охлаждением. Чтобы отличить критическую точку при нагреве – обозначают АС, при охлаждении Аг, т.е. превращение аустенита в перлит обозначается Аг1, а перлита в аустенит АС1. Конец растворения вторичного цементита в аустенит обозначают АСТ. Отжиг – один из основных видов термической обработки. При отжиге происходит фазовая перекристаллизация, заключающаяся в нагреве выше АС3 с последующим медленным охлаждением [1, 2].

911 900 0,8%) структура зернистый перлит – хорошо обрабатывается резанием. Если после нагрева выше Ас3 провести охлаждение на воздухе, то это будет первым шагом к отклонению от равновесного структурного состояния. Такая термическая операция называется нормализацией. Нормализация является переходной ступенью от отжига к закалке.

Полный отжиг обычно применяют для доэвтектоидной стали. Изделия нагревают до температуры на 30-50°С выше точки Ас3, что обеспечивает полную перекристаллизацию -превращение исходной ферритно-перлитной структуры в аустенит. При такой температуре аустенит получится мелкозернистым, следовательно, при охлаждении сталь будет иметь также мелкозернистую структуру.

Иногда с целью экономии времени проводят изотермический отжиг. При таком отжиге изделие нагревают выше критических точек, быстро охлаждают до температуры на 50-100°С ниже АС1 и выдерживают в течение времени, необходимо для полного превращения аустенита в перлит. Затем охлаждают на спокойном воздухе. Изотермическому отжигу подвергают мелкие детали из легированной цементуемой стали (штамповки, сортовой прокат), особенно актуален данный вид термообработки для высокохромистых сталей с устойчивым аустенитом.

Режимы предварительной термической обработки различных марок сталей представлены в табл. 1-3.

Марка стали Температура, °С Способ охлаждения Твердость НВ

20, 25, 12ХН3, У10 . У13, 25ХГС, 30ХГС 880-890 На воздухе 156-207

9ХС, ХВСГ, 20Х, 30, 35 870-880 На воздухе 217-230

40Х, 40ХН, 60С2 840-860 На воздухе 207-230

40, 45 830-850 На воздухе 220-230

18ХГТ, 30ХГТ 900-930 На воздухе 207-210

65, 65Г 790-810 На воздухе 240-242

38ХМЮА 930-950 На воздухе 227-229

Таблица 2. Режимы1 проведения полного отжига различным, марок стали

■а аГ Нагрев Охлаждение 04 В

Марка стали Загрузка в пе1 при температу С Скорость °С/ч не более Температура, С Выдержка Скорость °С/ч До температуры, С Твердость НВ, более

20, 25, 18ХГТ 600 100 880-900 50 550 137-207

30, 35, 20Х, 25Х 600 100 860-870 50 550 179-187

12ХН3А, 40ХГН 600 100 870-880 2,5 ч + 1-5 мин 30-40 500 207-229

40Х13 600 100 860-880 на 1 мм 15-20 500 135-225

40ХН 600 100 790-810 наибольшего 30-40 600 187-229

60С2, У8. У13 600 100 750-760 50 600 197-229

45, 50, 40Х, 45Х 600 100 830-840 50 550 197-215

Таблица 3. Режимы проведения изотермического отжига различный; марок стали

Марка стали Загрузка в печь при не более Нагрев Выдержка, ч Охлаждение Выдержка, ч Охлаждение Твердость НВ не более

°С/ч не более ГС печи °С/ч До ГС °С/ч До ГС

У8 . У13 600 100 750760 2 40 670680 2 на воздухе 187207

4Х5МФС, Х12, 38Х2МЮА, Р18К5Ф2, Р18, Р6М5, 6Х6В3МФС 600 100 840850 2 40 710730 3-4 50 600 241293

Х, ШХ15, ХВГ, ХВСГ, 9ХВГ 600 100 770780 2 50 680700 3-4 50 550 190255

7ХГ2ВМ, 5ХНМ, 5ХГМ, 5ХНВ 40 650670

9ХС 600 100 790810 1-2 50 700720 3-4 50 550 207255

4Х5МФ1С, 4Х4ВМФС, 3Х3М3Ф, 3Х2М2Ф, 38ХМЮА, Х12М, 600 100 860880 2 40 710730 3-4 50 500 241247

3Х2В8Ф, 30ХГС 600 100 860880 2 40 660680 2-4 50 600 187207

18ХГТ 600 100 920930 1-2 40 660680 2-4 50 600 187207

Отжиг является важной операцией при изготовлении изделий, которым предъявляются требования повышенной пластичности при сохранении приемлемого уровня его прочности. В результате нормализации сталь приобретает мелкозернистую, однородную структуру. Твердость, прочность стали после нормализации выше на 10-15%, чем после отжига. В некоторых случаях нормализация может заменить для низкоуглеродистой стали отжиг, а для

высокоуглеродистой – улучшение. Часто нормализацию используют для подготовки стали к закалке. Нормализация обеспечивает большую производительность и лучшее качество поверхности при обработке резанием.

Список литературы / References

1. Адаскин А.М., Зуев В.М. Материаловедение (металлообработка) [Текст]: учебное пособие для студ. учреждений сред. проф. образования. Изд. 11-е стер. / А.М. Адаскин, В.М. Зуев. М.: Издательский центр «Академия», 2014. 288 с.: ил.

2. Черепахин А.А. Материаловедение. Учебник [Текст]: учебник для студ. учреждений сред. проф. образования. Изд. 3-е стер. / А.А. Черепахин, И.И. Колтунов, В.А. Кузнецов. М.: Издательство «Кнорус», 2015. 240 с.

БЫСТРЫЙ МЕТОД ПОИСКА ОБЛАСТЕЙ ОТКРЫТИЯ

Тюльбашев В.С. Email: Tyulbashev636@scientifictext.ru

Тюльбашев Владислав Сергеевич — программист, Пущинская радиоастрономическая обсерватория Астрокосмического центра Физического института им. П.Н. Лебедева Российской академии наук, г. Пущино

Аннотация: в статье приведен краткий обзор недостатков современных методов поиска областей открытия в стерео и предлагается новый метод поиска. Метод использует карту диспаритета и информацию об областях открытия предыдущего кадра для стабилизации по времени и не использует предположений, делающих его уязвимым к некачественному стерео. В отличие от точных алгоритмов поиска областей открытия метод демонстрирует на два порядка более высокую скорость и отсутствие адаптации под синтетические данные, что позволяет использовать его для полноценной обработки снятых стереофильмов. Ключевые слова: области открытия, обработка стерео.

FAST OCCLUSION DETECTION METHOD FOR STEREO

Tyulbashev Vladislav Sergeevich — Developer, PUSHCHINO RADIO ASTRONOMY OBSERVATORY, ASTRO SPACE CENTER, LEBEDEV PHYSICAL INSTITUTE, RUSSIAN ACADEMY OF SCIENCES,

Abstract: in this article short list of occlusion detection algorithms problems is given and new method is proposed. New method uses disparity map and information about occlusions from previous frame for time stability. Method does not use assumptions that can make it vulnerable to poor-quality stereo. Comparing with state-of-the-art occlusion detection algorithms proposed method demonstrates a hundred times faster speed and misses adaptation to synthetic datasets, which makes it perfect for full processing of stereoscopic films. Keywords: occlusions, stereo processing.

Множество современных алгоритмов обработки стерео требуют качественного определения оптического потока между парами кадров. При этом наиболее проблемными областями являются области открытия/закрытия (англ. occlusions) – набор пикселов, не имеющих соответствия в противоположном ракурсе стерео. При маркировке и исключении соответствующих областей из обработки можно добиться уменьшения ложноположительных срабатываний на таких задачах, как поиск неправильной геометрии одного из ракурсов, сбитой цветопередачи, а также неправильно выставленного фокуса.

В отечественной литературе проблема поиска областей открытия практически не рассмотрена, поэтому нами анализировалась зарубежная литература. Все найденные методы имели один или несколько из недостатков: