Применение углеродистой конструкционной стали

Углеродистые конструкционные стали: классификация, свойства, применение

Углеродистые конструкционные стали можно с полным основанием назвать универсальным материалом, который успешно используется не только для производства деталей различных механизмов и машин, но и для изготовления элементов строительных конструкций. Возможность такого широкого использования этого материала обеспечивается целым набором качественных характеристик, которыми он обладает.

Конструкционная сталь марки 14 Г2АФ (квадрат) предназначена для изготовления ответственных изделий

Что собой представляет конструкционная сталь

К данной категории относятся углеродистые стали, которые должны обладать целым набором технологических характеристик, определяющих эффективную и длительную эксплуатацию изделий из них. Это возможно благодаря тому, что специалисты тщательно подбирают химический состав сплавов, постоянно совершенствуют методы упрочнения их поверхностного слоя, используют различные технологии термообработки, а также металлургические методы, позволяющие значительно повысить качество готового металла.

По назначению конструкционные стали делятся на два типа:

- сплавы для производства продукции в машиностроительной сфере;

- строительные конструкционные стали, которые также называют арматурными (они отличаются в том числе хорошей свариваемостью).

Углеродистые стали, которые называют конструкционными, могут быть общего или специального назначения. В их химическом составе, кроме полезных добавок, содержатся и вредные примеси, наиболее значимыми из которых являются сера и фосфор. Повышенное содержание данных элементов в составе стали делает изделия из нее очень хрупкими, а также значительно ухудшает их свариваемость.

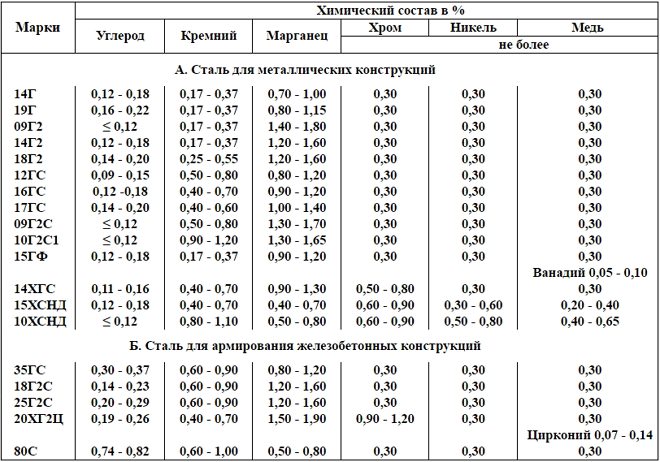

Химический состав углеродистых конструкционных сталей

Именно из-за серьезного влияния таких вредных примесей, как сера и фосфор, на характеристики конструкционных углеродистых сталей в зависимости от количественного содержания данных элементов такие сплавы подразделяются на стали обыкновенного качества, качественные, высококачественные и особовысококачественные.

В конструкционных углеродистых сталях данных категорий сера и фосфор содержатся в следующих количествах:

- в сплавах обыкновенного качества (их можно отличить по маркировке «Ст») – не более 0,05%;

- качественных (обозначаются как «Сталь») – не более 0,035%;

- высококачественных (маркируются буквой «А») – не более 0,025%;

- отличающихся особо высоким качеством (маркировка – буква «Ш») – не более 0,015%.

Качественные углеродистые конструкционные стали и области их использования

Углеродистые стали, относящиеся к конструкционным, классифицируются и по другим признакам, о которых будет сказано ниже.

Конструкционные стали в машиностроительной отрасли

Особенности химического состава позволяют выделить в конструкционных сталях, используемых для производства машиностроительной продукции, две большие группы:

- мало- и среднеуглеродистые;

- низко- и среднелегированные.

Состав и свойства углеродистых машиностроительных сталей

Углеродистые стали, используемые для производства различной продукции в машиностроительной отрасли, должны соответствовать целому ряду качественных и механических характеристик, к самым значимым из которых относятся:

- ударная вязкость;

- пластичность;

- прочность.

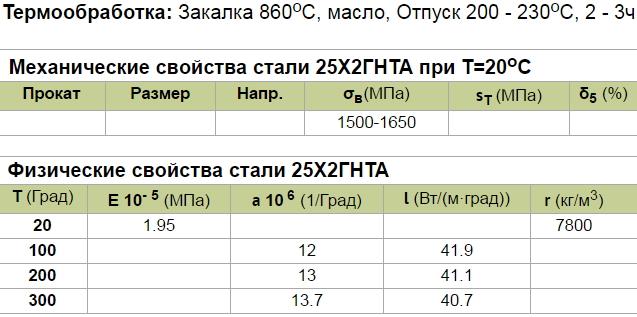

Структура большей части конструкционных углеродистых сталей, используемых для производства машиностроительной продукции, относится к доэвтектоидному перлитному типу. Наиболее популярными марками таких сталей являются 30Х2ГСН2ВМ, 30ХГСН2А, 40ХН2СМА, 25Х2ГНТРА и др. Чтобы увеличить вязкость углеродистых сплавов данного типа, в их состав вводят молибден и никель.

Сталь марки 25Х2ГНТА используется для изготовления болтов, балок и сосудов

На различные типы машиностроительные конструкционные стали подразделяют еще и в зависимости от того, подвергнуты ли упрочнению изделия, которые из них изготовлены. Так, различают изделия:

- не подвергавшиеся упрочнению;

- у которых упрочнению подвергнут только поверхностный слой;

- у которых упрочнению подвергнут весь объем металла.

Отдельные марки машиностроительных конструкционных сплавов (08кп, 15кп, Ст3 и др.), из которых изготавливается преимущественно листовой металл, не подвергаются никакой термической обработке. Поскольку такой листовой металл используется для производства различных изделий методом деформирования в холодном состоянии, к его пластичности предъявляются повышенные требования. Такую пластичность обеспечивает минимальное количество кремния и углерода. Кроме способности хорошо деформироваться в холодном состоянии, стали данных марок характеризуются и отличной свариваемостью.

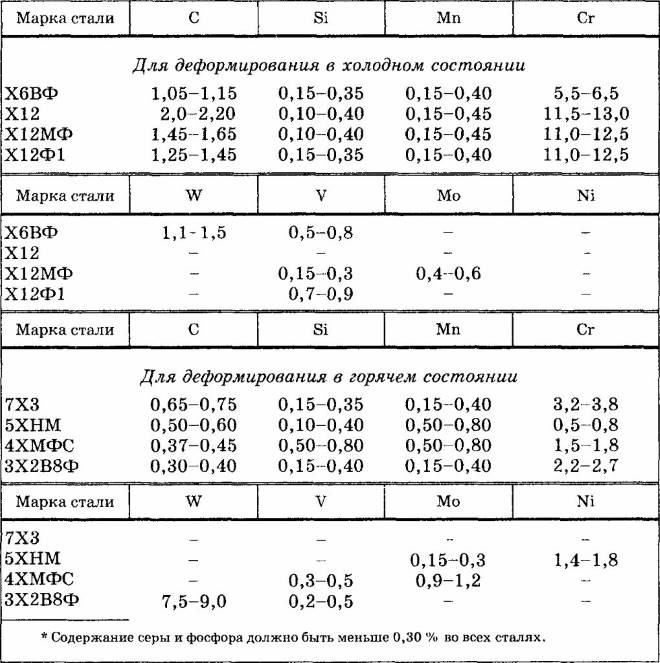

Химический состав штамповых сталей

Конструкционные стальные сплавы, относящиеся к категории качественных, в обязательном порядке подвергаются термической обработке:

- закалке поверхностного слоя, после которой может быть проведен отпуск металла;

- закалке, выполняемой по стандартной технологии, после которой в обязательном порядке проводится процедура отпуска (сочетание данных типов термообработки металла дает хорошую свариваемость изделий из него);

- нормализации металла.

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

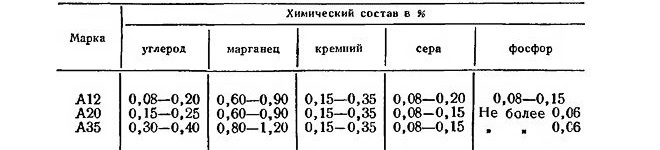

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

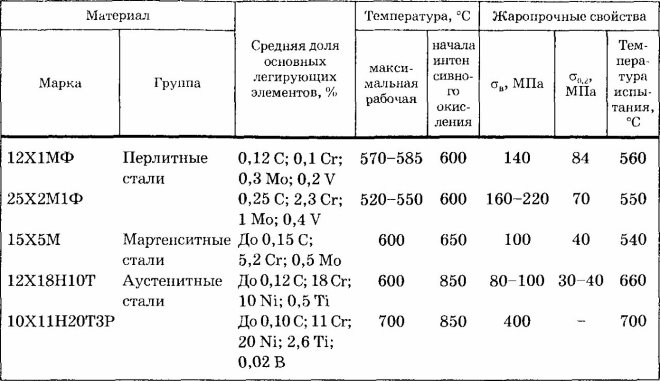

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.

Особенности других типов конструкционных сталей

Конструкционные сплавы, относящиеся к категории износостойких, содержащие в своем составе значительное количество легирующих добавок, могут быть низко- и высокоуглеродистыми. Из таких сталей, отлично противостоящих не только механическому изнашиванию, но и кавитационной коррозии, производят элементы дробильного оборудования, траки, лопасти насосного оборудования и др. Наиболее популярными марками этих сплавов являются ОХ14АГ12, ОХ14АГ12М, 12Х18Н9Т, Г13.

Углеродистые стали, которые относятся к категории автоматных (А40Г, АЦ40Г2, АЦ45Х и др.), включают различные элементы: 0,6–1,5% марганца, 0,05–0,16% фосфора, 0,05–0,3% серы. Углерода в таких сплавах содержится до 0,45%. Значительно улучшить их качественные характеристики позволяет добавление таких элементов, как селен, свинец и кальций. Из этих конструкционных углеродистых сталей, не отличающихся высокой прочностью, изготавливают детали для автопрома: болты, шпильки, шайбы и др.

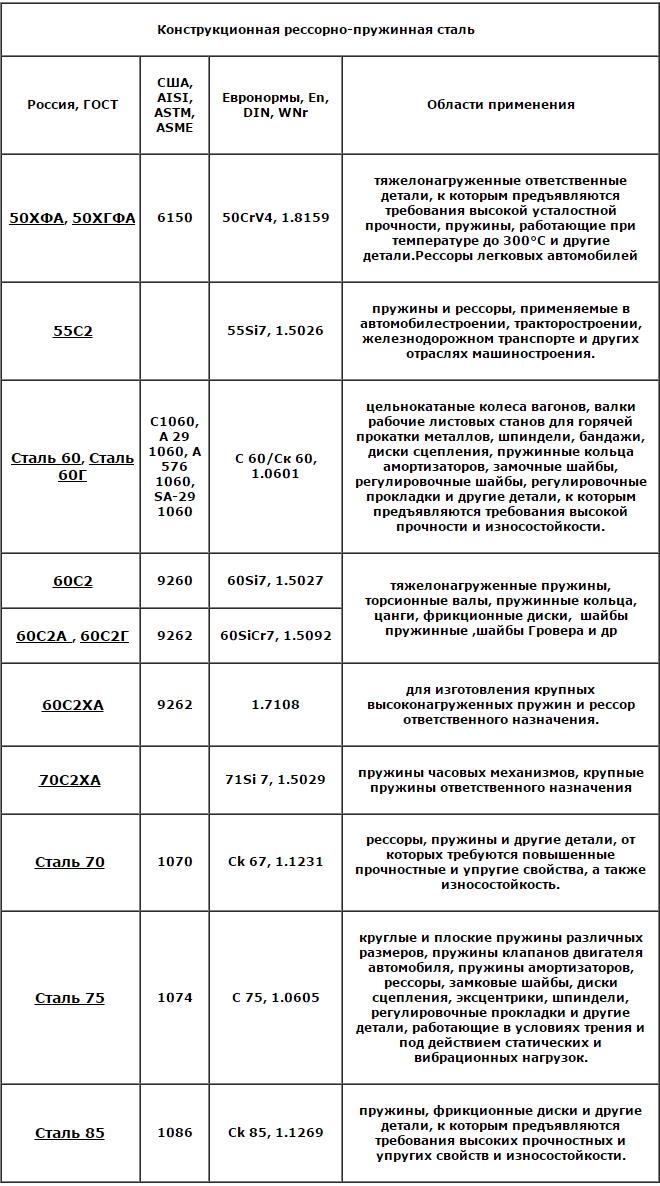

Сферы применения некоторых пружинистых сталей

Пружинистые стали (50ХФА, 55С2, 60С2ХФА, 65ГЮ, 70С2ХА и др.) в полном соответствии со своим названием отличаются хорошей вязкостью и пластичностью, также их характеризуют высокая прочность и упругость. Сюда относятся как низколегированные, так и среднеуглеродистые сплавы, в которых содержится 0,6–0,8% углерода. При их сваривании могут образовываться трещины. Такие стали используются для производства пружин и рессор различного назначения.

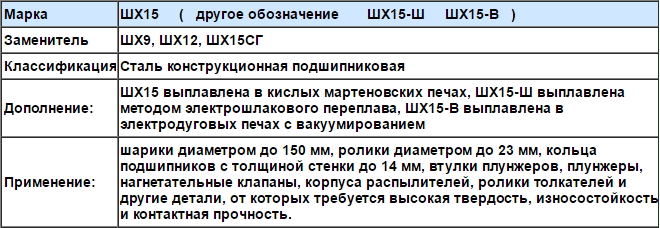

К категории улучшаемых относят конструкционные стали, внутреннюю структуру которых составляет мартенсит в форме мелких игл. В плотной структуре таких углеродистых сплавов отсутствуют неметаллические включения, а также карбидная ликвация и сетка. Главными достоинствами этих низколегированных и высокоуглеродистых сталей (содержание углерода – до 1,05%) являются повышенная твердость и износостойкость. Отличительной особенностью маркировки таких сплавов является то, что она всегда начинается с литеры «Ш» (ШХ4, ШХ15Ш, ШХ15СГ и др.).

Сталь марки ШХ15 применяется для производства изделий. от которых требуется износостойкость, высокая твердость и контактная прочность

Конструкционные стали в строительстве

Конструкционные углеродистые стали, используемые в строительстве, отличаются небольшим объемом легирующих элементов (хрома, марганца и кремния), а также содержанием углерода в пределах 0,1–0,2%. Такие стали, кроме хорошей свариваемости, наделены следующими характеристиками, которые особенно полезны при изготовлении строительных конструкций:

- хорошей ковкостью и жидкотекучестью;

- высокой твердостью и ударной вязкостью;

- оптимальными параметрами относительного удлинения и прочности.

При сооружении мостовых переходов и путепроводов используются стали 10ХСНД, 15ХСНДА, 16Д ГОСТ 6713-91 и другие

Изготовление изделий, используемых в строительной сфере, не из углеродистых, а из низколегированных сталей позволяет значительно сэкономить на используемом сырье (до 30%). Легирование таких сталей не только улучшает их закаливаемость, но и повышает предел их текучести.

Наиболее популярными марками рассматриваемых сталей, которые поставляются в виде сортового проката, листов, полос и прутков, являются:

Углеродистые конструкционные стали

Классификация сталей

КОНСТРУКЦИОННЫЕ СТАЛИ

В настоящее время сталь является основным металлическим материалом промышленности. Большое разнообразие химического состава сталей и видов их обработки позволяет получать различные свойства и удовлетворять запросы многих отраслей техники. В настоящее время ежегодно в мире выплавляют стали более 2000 марок.

Существует несколько классификаций, позволяющих систематизировать стали, что упрощает поиск стали нужной марки с учетом ее свойств. Стали классифицируют по химическому составу, качеству, степени раскисления, структуре, назначению и др.

По химическому составу стали подразделяют на углеродистые и легированные. По содержанию углерода те и другие условно делят на низкоуглеродистые (С ≤ 0,25%, среднеуглеродистые (0,3 …0,6%С) и высокоуглеродистые (≥0,7%С).

Легированные стали в зависимости от содержания легирующих элементов разделяют на низколегированные, содержащие менее 2,5% легирующих элементов; среднелегированные – 2,5 – 10% легирующих элементов; высоколегированные – более 10% легирующих элементов.

По преобладающему легирующему элементу легированные стали подразделяются на хромистые, марганцовистые, хромоникельмолибденовые, хромокремнемарганцевоникелевые и т.д. В связи с тем что более широко используются стали легированные несколькими элементами, что делает данную классификацию громоздкой.

По качеству стали классифицируются на стали обыкновенного качества, качественные, высококачественные.

Классификация по качеству. Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Однородность химического состава, строения и свойств во многом зависят от содержания вредных примесей – серы и фосфора и газов (О2, N2, Н2), поэтому их нормы содержания являются основными показателями для разделения сталей по качеству.

По качеству различают стали:

– обыкновенного качества (углеродистые), S≤0,05%, Р≤0,04%;

– качественные (углеродистые и легированные) S≤0,04%, Р≤0,035%;

– высококачественные (углеродистые и легированные) S≤0,025%, Р≤0,025%;

– особовысококачественные (легированные) S≤0,015%, Р≤0,015%.

По степени раскисления стали (углеродистые) классифицируют на спокойные, кипящие и полуспокойные. Раскисление – процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием, алюминием. Они содержат мало кислорода и затвердевают спокойно без газовыделения. Кипящие стали раскисляют только марганцем. При их затвердевании выделение пузырей СО создает впечатление кипения стали. Полуспокойные стали раскисляют марганцем и алюминием и по степени раскисленности занимают промежуточное положение. Легированные стали выплавляются только спокойные.

Классификация по структуре для углеродистых сталей (в отожженном состоянии) приведена в главе 1, а легированных (в отожженном и нормализированном состояниях) – в разделах 3 настоящей главы.

По назначению (применению) стали объединены в группы: конструкционные, инструментальные и со специальными свойствами. Данная классификация является более содержательной, чем рассмотренные ранее классификации. Она в большей мере характеризует стали, поэтому ее рассмотрению уделяется больше внимания.

Конструкционными называются стали, применяемые в машиностроении и строительстве для изготовления деталей машин, конструкций и сооружений. Они могут быть углеродистыми и легированными. Содержание углерода в этих сталях не превышает 0,6%. Однако в некоторых случаях может достигать 1%.

Детали современных машин и конструкций работают в условиях высоких динамических нагрузок, больших концентраций напряжений и низких температур. Поэтому конструкционные стали, кроме высоких механических свойств, определяемых при стандартных испытаниях (σв – временное сопротивление, σ0,2 – предел текучести, δ – относительное удлинение, ψ – относительное сужение, НВ – твердость) должны обладать высокой конструктивной прочностью, т.е. прочностью, которая проявляется в условиях их реального применения.

Конструкционные стали должны иметь хорошие технологические свойства: хорошо обрабатываться давлением (прокатка, ковка, штамповка и т.д.), резанием, обладать высокой прокаливаемостью. Строительные конструкционные стали должны хорошо свариваться всеми видами сварки.

Конструкционные стали поставляют в виде заготовок и сортовой горячекатаной, калибровочной и шлифованной стали, в виде листов, полос, фасонных профилей и др.

Углеродистые конструкционные стали (стали общего назначения). Стали углеродистые обыкновенного качества выплавляют в кислородных конверторах, мартеновских и электропечах. Стали широко применяются в строительстве. Ряд марок сталей назначается и для деталей машиностроения. Сталь изготавливается горячекатаной – сортовой, фасонной, толстолистовой, тонколистовой, широкополосной (универсальной) – и холоднокатаной – тонколистовой. Из стали изготавливаются трубы, поковки и штамповки, лента, проволока и др.

Стали обыкновенного качества (ГОСТ 380-94) изготавливают следующих марок: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. В маркировке сталей буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состава. С увеличением номера марки, за исключением марки Ст0, в сталях увеличивается количество углерода. Информацию о количественном химическом составе (в том числе и о содержании углерода марка стали не содержит).

Стали обыкновенного качества содержат, по сравнению с другими сталями, повышенное содержание серы – до 0,05%, фосфора – до 0,04%, а в стали марки Ст0: серы не более 0,06%, фосфора – не более 0,07%.

Сталь с номерами марок 1, 2, 3, 4 изготавливают кипящей (кп), полуспокойной (пс) и спокойной (сп), с номерами 5 и 6 полуспокойной и спокойной. Сталь марки Ст0 по степени раскисления не разделяют. Степень раскисления обозначается буквами кп, пс, сп, приводимыми в конце наименования стали. Например: Ст1кп, Ст2пс, Ст5сп и др.

Сталь марок Ст 3пс, Ст 3сп и Ст 5пс изготавливают с повышенным содержанием марганца. В обозначении этих марок сталей ставят букву Г. Ст 3Гпс, Ст 3Гсп, Ст 5Гпс.

Спокойные стали (раскисленные Mn, Si, Al) содержат пониженное количество кислорода и различных оксидов. Содержание кремния составляет 0,15-0,30%, однако даже в этих относительно малых количествах кремний повышает предел текучести и снижает пластичность.

Кипящие стали (раскисленные только Мn) содержат кремний лишь в качестве примеси (≤ 0,05%). Кипящие стали по сравнению со спокойными и полуспокойными сталями имеют одинаковый предел прочности, но обладают более высокой пластичностью и хорошо подвергаются холодной обработке давлением (прокатке, вытяжке и др.). Кипящие стали более дешевые, так как отходы при их производстве минимальны. Поскольку пластичность сталей зависит и от содержания углерода, то количество его в кипящих сталях не более 0,25%.

Полуспокойные стали (раскисленные Mn и Al) содержат кремния до 0,15%. По составу и свойствам они занимают промежуточное положение. Полуспокойные стали используют, в частности, для холодного выдавливания болтов и других деталей.

Химический состав сталей обыкновенного качества соответствует ГОСТ 380-94. Этот стандарт соответствует международным стандартам ИСО 630-80 «Сталь конструкционная. Пластины, широкие фаски, бруски и профили» и ИСО 1052-82 «Сталь конструкционная общего назначения», в части требований к химическому составу сталей.

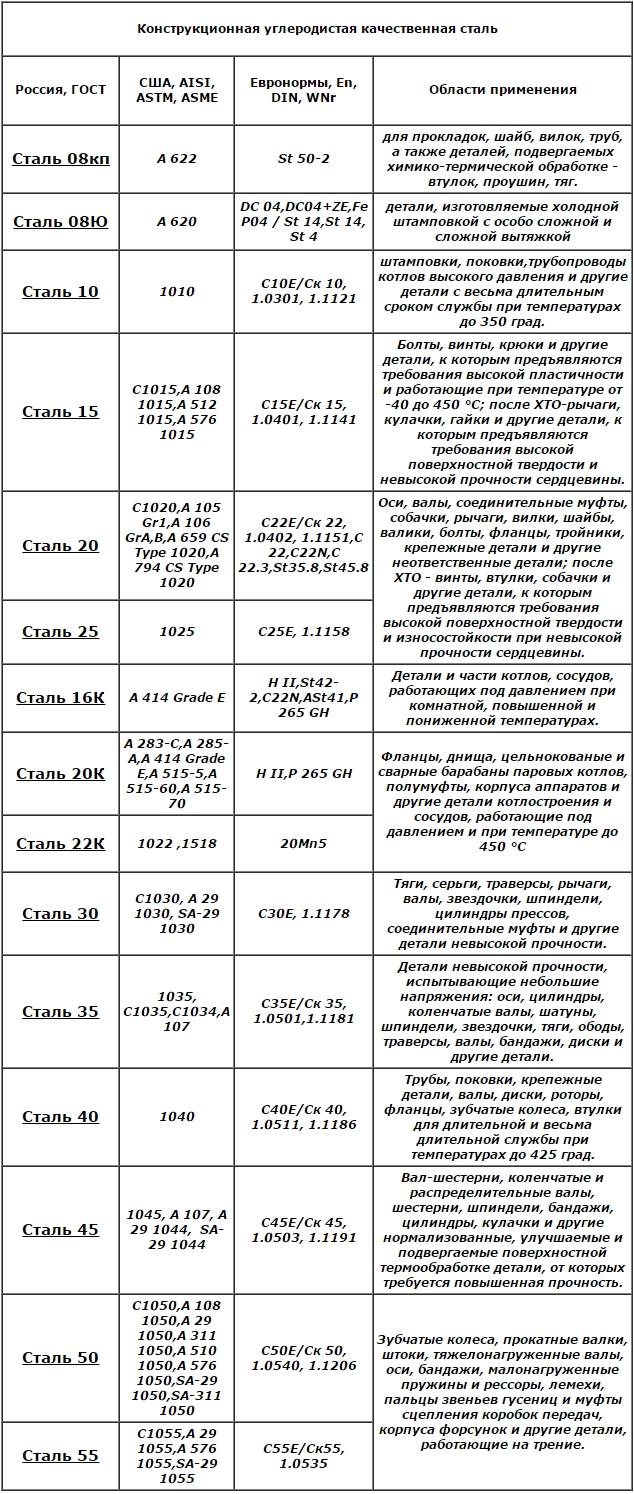

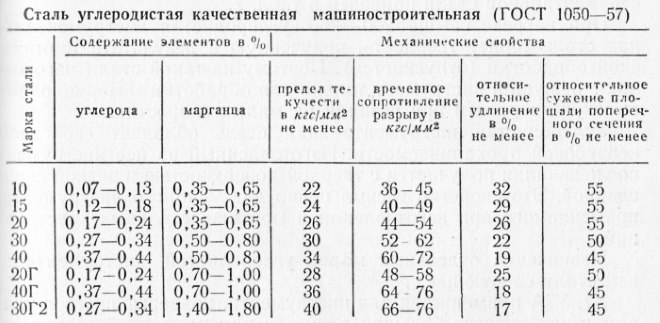

Качественные углеродистые стали (стали общемашиностроительного назначения). Стали выплавляют в мартеновских и электрических печах с соблюдением более строгих требований к составу шихты, процессам плавки и разливки. К ним предъявляют более высокие требования по химическому составу: содержание серы не должно превышать 0,04%, фосфора 0,035-0,04% (в зависимости от марки), стали также должны иметь меньшее, чем в сталях обыкновенного качества количество неметаллических включений.

Углеродистые качественные стали в соответствии с ГОСТ 1055-88 маркируют двухзначными числами, которые показывают среднее содержание углерода в сотых долях процента. Например: 05, 08, …, 15, …, 45, …, 60 (соответственно 0,05, 0,08, …, 0,15, …, 0,45, …, 0,60% С).

Низкоуглеродистые стали с содержанием углерода до 0,2% могут быть кипящими, полуспокойными и спокойными. Кипящая сталь имеет в конце маркировки буквы кп, полуспокойная – пс. Для спокойных сталей буквы в конце их наименований не добавляются, например: 08кп, 10пс, 18кп, 20, 25, 30, 35 и т.д. Химический состав углеродистых качественных конструкционных сталей соответствует ГОСТ 1050-88.

Качественные стали подразделяют на подгруппы. Низкоуглеродистые 05кп, 08кп, 08, 10кп, 10сп, 10, 11кп обладают невысокой прочностью и высокой пластичностью. Эти стали без термической обработки применяют для малонагруженных деталей (прокладок, шайб, капотов тракторов, змеевиков), элементов сварных конструкций и т.д. Стали хорошо деформируются в холодном состоянии. Тонколистовую холоднокатаную низкоуглеродистую сталь используют для холодной штамповки изделий. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали принимать вытяжку, поэтому для холодной штамповки, особенно для вытяжки, более широко используют холоднокатаные полуспокойные и кипящие стали 08пс, 08кп.

Стали 15, 15кп, 15пс, 18кп, 20кп, 20пс, 20, 25 применяют без термической обработки или в нормализованном виде. Стали поступают в виде проката, поковок, труб, листов, ленты и проволоки, они менее пластичны несколько хуже деформируются в холодном состоянии. Сталь хорошо сваривается и обрабатывается резанием. Эти стали используют для цементуемых деталей, работающих на износ и не испытывающих высоких нагрузок (например, кулачковых валиков, рычагов, осей, втулок, шпинделей, вилок и валиков переключения передач, пальцев рессор и многих других деталей автотракторного, сельскохозяйственного и общего машиностроения).

Среднеуглеродистые стали 30, 35, 40, 45, 50 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях машиностроения (распределительных валков, шпинделей, фрикционных дисков, штоков, траверс, плунжеров и т.д.). Эти стали в нормализованном состоянии по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности. Стали в отожженном состоянии достаточно хорошо обрабатываются резанием. Прокаливаемость сталей невелика, поэтому их следует применять для изготовления небольших деталей или больших размеров не требующих сквозной прокаливаемости.

Стали марок 50, 55, 60 применяют после различных видов термической обработки – нормализации улучшения, закалки с низким отпуском, закалки ТВЧ и др., которые значительно повышают эксплуатационные и прочностные свойства деталей (зубчатые колеса, шпиндели, тяжело нагруженные валы, муфты сцепления, прокатные валки, колеса и бандажи для подвижного состава железных дорог, диски сцепления.

Область применения и назначение конструкционных и инструментальных сталей

Сталь – это сплав железа с углеродом, содержащий до 1,8% углерода.

Стали относятся к пластичным металлам, которым деформированием можно придать необходимую форму. По химическому составу они делятся на углеродистые и легированные; по назначению – на конструкционные, инструментальные, особого назначения (нержавеющие, жаропрочные и др.).

Углеродистые конструкционные стали подразделяются на обыкновенного качества, качественные и автоматные. Стали обыкновенного качества обозначаются буквами Ст и цифрами о 0 до 7. Качественные имеют меньше посторонних примесей. Они маркируются цифрами 08, 10, 15, 20 и так далее до 60, указывающие содержание углерода в сотых долях процента. Выпускаются две группы таких сталей: I – с нормальным и II – с повышенным содержанием марганца. Последние в конце маркировки имеют букву Г – марганец. Качественные стали группы II обладают повышенной прочностью и упругостью.

Легированные конструкционные стали, кроме обычного состава, содержат хром, ванадий, вольфрам, никель, алюминий и др. Эти элементы придают стали определенные свойства: прочность, твердость, прокаливаемость, износостойкость и т.д.

Марки легированных сталей обозначают буквами и цифрами. Первые две цифры указывает среднее содержание углерода в сотых долях процента; затем следуют цифры, обозначающие легирующий элемент; цифры после букв – примерное содержание легирующего элемента в процентах. Если содержание элемента близко к 1%, цифра после буквы не ставится.

В маркировке приняты следующие буквенные обозначения элементов: Г – марганец, С – кремний, Х – хром, Н – никель, М – молибден, В-вольфрам, Ф – ванадий, К – кобальт, Ю – алюминий, Т – титан, Д – медь.

Буква А в конце марки означает, что сталь высококачественная.

Инструментальные стали делятся на углеродистые, легированные и быстрорежущие.

Углеродистые инструментальные стали содержат углерода от 0,65 до 1,35%, обладают высокой прочностью, твердостью в закаленном состоянии 63-65 HRCэ и теплостойкостью до 200-250 градусов С.

Они делятся на качественные и высококачественные. Последние содержат меньше серы, фосфора и остаточных примесей. Марки этих сталей обозначают буквой У – углеродистая, а цифры после нее указывают среднее содержание углерода в десятых долях процента. У высококачественных сталей в конце маркировки указывается буква А. Углерод существенно влияет на свойства стали. С повышением его содержания твердость, износостойкость и хрупкость стали увеличиваются, но вместе с тем ухудшается его обработка резанием.

Конструкционные стали – это стали, применяемые в строительстве и машиностроении для создания механизмов и различных конструкций. Принято выделять несколько основных видов конструкционных сталей:

- – конструкционная углеродистая сталь;

- – строительная сталь;

- – цементуемая конструкционная сталь;

- – конструкционная улучшаемая сталь;

- – высокопрочная сталь;

- – сталь конструкционная рессорно пружинная;

- – подшипниковая конструкционная сталь;

- – износостойкая сталь.

Марки конструкционных сталей включают в себя название материала «Сталь» или его сокращенный вариант «Ст», а также число, указывающее на процентное содержание углерода в материале. Например, Ст30. Следует учесть, что процентное содержание принято указывать в сотых долях процента, то есть сталь марки Ст30 будет содержать в своем составе 0,3% углерода.

Углеродистые конструкционные стали (автоматные) используются для создания крепежей станков-автоматов. Они отличаются высокой степенью обрабатываемости резанием, полученной благодаря высокому содержанию серы и фосфора. Маркировка конструкционных сталей этого вида состоит из литеры «А» и числа, обозначающего сотые доли процентного содержания углерода. Например, Сталь А12.

Строительные стали используются при создании конструкций, предназначенных для нефте- и газопроводов, мостов, ферм и т.п. Отличительные свойства конструкционных сталей этого вида – хорошая свариваемость. В эту же группу входит арматурная сталь, используемая для создания напряженных железобетонных конструкций. Если строительная конструкционная сталь подвергалась дополнительной обработке, то к ее условному обозначению впереди приставляется литера «М». Например, Ст М4.

К цементуемым относятся специальные конструкционные стали, использующиеся для изготовления деталей, испытывающих огромные нагрузки, имеющих большие размеры и сложную конфигурацию, например, зубчатых колес или осей.

Улучшаемыми принято называть среднеуглеродистые стали, подвергшиеся процедурам улучшения: закалке и быстрому отпуску при температуре 550-650 °С. Содержание углерода в них составляет от 0,3% до 0,5%.

Высокопрочные стали способны выдерживать колоссальные нагрузки. Их временное сопротивление превышает 1500 МПа. При этом такие конструкционные стали обладают высокой вязкостью. Применяются они для изготовления деталей машин, испытывающих сильную нагрузку.

По названию рессорно-пружинных сталей ясно, что это чрезвычайно упругие материалы, применяющиеся для изготовления пружин и деталей, необходимых для компенсации давления на них и исптывающих переменные нагрузки.

К подшипниковым относятся высокоуглеродистые или низкоуглеродистые стали, которые находятся в цементованном состоянии. Их особенность – высокая твердость.

Износостойкие стали образуются в результате графитизации, наклепа и использования наплавов. В результате получается конструкционная сталь с очень твердой поверхностью и устойчивая к износу.

К общим свойствам конструкционных сталей можно отнести:

- – высокую прочность, вязкость и пластичность;

- – отличную обрабатываемость резанием, давлением;

- – высокие показатели свариваемости;

- – отсутствие снижения содержания углерода при термической обработке;

- – минимальную склонность к деформации и растрескиванию;

- – максимальную износостойкость.

Область применения конструкционных углеродистых сталей зависит от их характеристик. Так, например, стали марок СТ1 и Ст2 чаще всего используются для изготовления проволоки и гвоздей. Для сталей марок Ст3 и Ст4 больше подходит фасонный прокат. Из них же часто делают крепежные детали. Ст5 и Ст6 преимущественно применяется для производства слабонагруженных осей и валов.

Стали повышенного качества (марки от Ст10 до Ст70) используются для изготовления более ответственных деталей машин и конструкций. Так, сталь 20 и сталь 25 преимущественно применяются для создания цельнотянутых труб и сварных узлов. А Ст50-70 подходят для осей, валов, винтов, муфт и втулок.

Легированную инструментальную сталь получают введением в высокоуглеродистую сталь хрома, вольфрама, ванадия и других элементов, которые повышают ее режущие свойства. Благодаря легирующим элементам эта сталь приобретает повышенную вязкость и износостойкость в закаленном состоянии, меньшую склонность к деформациям и трещинам при закалке, более высокую теплостойкость (до 300-350 градусов С) и твердость в состоянии поставки. Легированные инструментальные стали маркируются аналогично конструкционным с той лишь разницей., что первая цифра в начале марки означает содержание углерода в десятых долях процента.

Быстрорежущие стали представляют собой легированные инструментальные стали с высоким содержанием вольфрама (до 18%). После термообработки (закалки и многократного отпуска) они приобретают высокую красностойкость до 600 градусов С, твердость 63-66 HRC и износостойкость.

Быстрорежущие стали маркируются буквами и цифрами. Первая буква Р означает, что сталь быстрорежущая. Цифры после нее указывают среднее содержание вольфрама в процентах. Остальные буквы и цифры означают то же, что и в марках легированных сталей.

Быстрорежущие стали, легированные ванадием и кобальтом, имеют повышенные режущие свойства. Они предусмотрены для труднообрабатываемых сталей и сплавов высокой прочности и вязкости.

Примерное назначение и свойства быстрорежущих сталей

Углеродистая сталь

Углеродистая сталь отличается содержанием углерода до 2,14% без наличия легирующих элементов, небольшим количеством примесей в составе, и небольшим содержанием магния, кремния и марганца. Это в свою очередь влияет на свойства и особенность применения. Она является основным видом продукции металлургической промышленности.

Состав

В зависимости от количества углерода, разделяют углеродистую и легированную сталь. Наличие углерода придает материалу прочность и твердость, а также уменьшает вязкость и пластичность. Его содержание в сплаве на уровне до 2,14%, а минимальное количество примесей, обусловленное технологическим процессом изготовления, позволяет основной массе до 99,5% состоять из железа.

Высокая прочность и твёрдость – вот что характеризует углеродистую сталь.

Примеси, которые постоянно входят в структуру углеродистой стали, имеют небольшое содержание. Марганец и кремний не превышают 1 %, а сера и фосфор находятся в пределах 0,1 %. Увеличение количества примесей характерно для другого типа стали, который называют легированным.

Отсутствие технической возможности полного удаления примесей из готового сплава, позволяет входить в состав углеродистой стали таким элементам как:

Наличие этих веществ обусловлено методом плавки стали: конвертерным, мартеновским или другим. А углерод, добавляется специально. Если количество примесей, трудно отрегулировать, то корректируя уровень углерода, в составе будущего сплава, влияют на свойства готового изделия. При наполнении материала углеродом до 2,4 %, стали относят к углеродистым.

Характеристика

Характеристики и структуру металла меняют, используя термическую обработку, посредством которой, достигают нужной твердости поверхности или других требований для применения стальной конструкции. Однако, не все структурные свойства поддаются корректировке с помощью термических методов. К таким структурно-нечуствительным характеристикам относят жесткость, выраженную модулем упругости или модулем сдвига. Это учитывают при проектировании ответственных узлов и механизмов в различных сферах машиностроения.

В случаях, когда расчет прочности узла требует применения деталей малых размеров, способных выдержать требуемую нагрузку, применяют термическую обработку. Такое воздействие на «сырую» сталь позволяет увеличить жесткость материала в 2-3 раза. К металлу, который подвергают такому процессу, предъявляют требования по количеству углерода и других примесей. Называют эту сталь – повышенного качества.

Классификация углеродистых сталей

По направленности применения продукции, углеродистую сталь разделяют на инструментальную и конструкционную.

Последнюю из них используют для возведения различных строений и остовов деталей. Из инструментальных, изготавливают прочный инструмент для выполнения любых работ, вплоть до обработки металлов резанием. Применение металлических изделий в хозяйстве, потребовало выделить сталь в разные категории, обладающие специфическими свойствами: жаропрочную, криогенную и коррозионно-стойкую.

По способу получения углеродистые стали делят на:

- электростали;

- мартеновские;

- кислородно-конвертерные.

Различия структуры сплава обусловлены наличием разных примесей, характерных для того или иного способа плавки.

Отношение стали к химически активным средам, позволило разделить изделия на:

Содержание углерода делит сталь на 3 категории:

- заэвтектоидные, в которых количество углерода превышает 0,8 %;

- эвтектоидные, с содержанием на уровне 0,8 %;

- доэвтектоидные – менее 0,8 %.

Именно структура, является характерным признаком, при определении состояния металла. У доэвтектоидных сталей, структура состоит из перлита и феррита. У эвтектоидных – чистый перлит, а заэвтектоидные, характеризуются перлитом с примесями вторичного цементита.

При увеличении количества углерода, сталь повышает прочность и уменьшает пластичность. Большое влияние оказывается также на вязкость и хрупкость материала. При повышении процентного содержания углерода, уменьшается ударная вязкость и повышается ломкость материала. Не случайно, при содержании, на уровне более 2,4 %, металлические сплавы относят уже к чугунам.

По количеству углерода, в составе сплава, сталь бывает:

- низкоуглеродистая (до 0,29 %);

- среднеуглеродистая (от 0,3 до 0,6 %);

- высокоуглеродистая (более 0,6 %).

Маркировка

При обозначении углеродистых сталей обычного качества, используют буквы Ст, которые сопровождаются цифрами, характеризующими содержание углерода. Одна цифра показывает количество, увеличенное в 10, а две цифры – в 100 раз. При гарантии механического состава сплава, перед обозначением добавляют Б, а соблюдение химических составляющих веществ – В.

В окончании маркировки, две буквы показывают степень раскисления: пс – полуспокойного, кп – кипящего состояния сплавов. Для спокойных металлов этот показатель не указывают. Увеличенное количество марганца в структуре изделия, обозначают буквой Г.

При обозначении углеродистых сталей высокого качества, используемых при изготовлении инструментов, применяют букву У, рядом с которой прописывают число, подтверждающее количество процентов углерода в 10-кратном размере, независимо от того, будет оно двухзначным или однозначным. Для выделения сплавов повышенного качества, к обозначению инструментальных сталей добавляют букву А.

Примеры обозначения углеродистых сталей: У8, У12А, Ст4кп, ВСт3, Ст2Г, БСт5пс.

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Применение

Углеродистая сталь, благодаря своим свойствам, нашла широкое применение в различных отраслях народного хозяйства, особенно, в машиностроении. Использование в конструкторских расчетах способности металла сопротивляться нагрузкам и иметь высокие пределы усталости, позволяет изготавливать из углеродистой стали такие ответственные детали машин, как: маховики, зубчатые передачи редукторов, корпуса шатунов, коленчатые валы, поршни плунжерных насосов, технологическую оснастку для деревообрабатывающей и легкой промышленности.

Высокоуглеродистые стали с увеличенным количеством марганца, применяют для изготовления таких деталей, как пружины, рессоры, торсионы и подобные узлы, требующие упругости сплава. Инструментальные сплавы повышенного качества, широко применяют при производстве инструментов, которыми обрабатывают металлы: резцы, сверла, зенковки.

Использование углеродистой стали с низким и средним количеством содержания углерода, нашло применение при возведении металлических конструкций и коммуникаций. Специальные прокатные станы металлургических комбинатов изготавливают, постоянно пользующиеся спросом, различные профили:

- уголки;

- швеллеры;

- трубы;

- двутавры;

- другие, в том числе заказные, виды профилей.

Во всех отраслях широко используется листовой прокат, который отличается размерами, качеством и толщиной изготавливаемых изделий.

Используя специфические свойства углеродистых сталей, их применяют в различных областях народного хозяйства. Знание специфики отличий тех или иных сплавов, позволит грамотно и технологично применить требуемый материал в нужном месте.