Радиационный отжиг сталей прокатные валы

Отжиг стали

Ассортимент изделий из металла огромен и в каждом случае требуются определенные, часто специфические качества материала. Обеспечить полный перечень марок производитель не в состоянии. Металлургические предприятия предлагают сырье, отвечающее ГОСТ, которое впоследствии дорабатывается на обрабатывающих производствах. Одна из ключевых операций — отжиг стали. На этой стадии металл приобретает необходимые технические свойства для последующей обработки. Чтобы понять, что такое отжиг стали, необходимо понимать для чего он делается, и какие процессы при этом происходят.

Почему необходима термическая обработка металла

Операцию проводят с целью улучшения технологических качеств сырья. Ключевым фактором становится температура отжига стали, которую необходимо выдерживать определенное время. При этом достигаются следующие цели:

- Снижение твердости. Качественные показатели после обработки позволяют существенно уменьшить трудозатраты, сократить время операций, используя более широкий перечень режущих инструментов.

- Улучшение микроструктуры. Под действием высокой температуры в определенный временной промежуток происходят существенные изменения на молекулярном уровне. Полученная однородная структура стали после отжига оптимальна для последующих механических и физических операций.

- Для снятия внутренних напряжений. В процессе первичной обработки на металлургических предприятиях в металле возникает дисбаланс кристаллической структуры. Правильно подобрав виды отжига стали, достигают необходимых характеристик металла для конкретного случая.

Иногда достаточен неполный отжиг стали для получения нужных технологических кондиций. В зависимости от желаемых качественных показателей металла могут использоваться сложные и длительные по времени режимы. Полный отжиг стали может длиться более суток для габаритных изделий. Большую часть этого времени занимают нагрев до нужной температуры и медленное остывание, регламентированное типом термической обработки при заданном стандарте.

Подробно режим отжига стали описан в специальной литературе. Некоторые операции предполагают соблюдение временного режима и точной температуры, вплоть да нескольких градусов. Если есть муфельная печь, то процедуру можно выполнить качественно. Когда такого оборудования нет, то точно провести отдельные виды термообработки будет затруднительно. Ориентироваться придется исключительно по цвету раскаленного металла.

Цвета каления стали

Сделать отжиг стали в домашних условиях можно по упрощенной схеме. Проконтролировать температуру предмета, нагретого газовой горелкой точно не получится. Регулировать режимы нагрева и остывания металла можно только примерно. При обработке стали в домашних условиях сделать структурный анализ невозможно. Определяется температура неполного отжига только визуально. Целями в бытовых условиях становятся снижение прочности и повышение обрабатываемости изделия. Микроструктура стали после отжига меняется и можно проводить дальнейшие операции.

Виды отжига

Принято делить эту операцию на два основных вида. Отжиг стали может быть 1-го и 2-го рода. В первом случае не происходит фазовой рекристаллизации, но металл приобретает нужные качества. Устраняются последствия механической обработки металла на прокатных станах, штампах.

Упрочнение поверхности стали после физического воздействия на металлургическом комбинате называют наклепом.

Главное назначение отжига стали 1-го рода — снижение прочности и повышение пластичности, необходимой для дальнейшей обработки. Частичная рекристаллизация снижает внутренние напряжения, что делает изделия более надежными и долговечными.

Отжиг стали 2-го рода характеризуется кардинальными изменениями структуры. Фазовая рекристаллизация достигается нагреванием металла выше критических точек и точным выполнением режима охлаждения по температуре и времени. Такие виды отжига и их назначение определяются производственными задачами для получения необходимых качеств металла. Критические температуры являются серьезным фактором риска. В ряде случаев, например, при пережоге, возникают необратимые изменения в структуре. Такой металл отправляется на переплавку. Термообработка, отжиг и нормализация сталей сложный процесс дающий возможность получить из исходного сырья продукцию, отвечающую по заданным характеристикам запросы производителей конечных изделий.

Полный, неполный отжиг

Применяют термическую обработку для достижения необходимых качеств металла. Цель отжига стали определена как получение заданных технологических свойств. Они могут быть как общими, так и достаточно специфичными. Так неполный отжиг заэвтектоидной стали допустим при изготовлении конструкционных элементов, но при производстве деталей с заданными характеристиками будет недостаточен. Изменения структуры металла в обоих типах обработки различны. Играет роль не только время отжига стали, но и температура. Важным фактором успешного решения задачи является и режим охлаждения.

Полный отжиг стали

При неполном отжиге стали температура не достигает верхней критической точки. Менее жестки и требования по выдержке времени охлаждения. Выполняя полный отжиг сталей, металл разогревают выше критической точки. Затем выдерживают указанное время и точно выполняют график охлаждения. При термообработке, отжиге важно учитывать марку сырья, твердость, химический состав, поскольку технология и режимы определяются нормами ГОСТ.

Изотермический отжиг

Этот вид обработки применяется главным образом для легированных сплавов. Изометрический отжиг стали заключается в нагревании металла до аустенитного состояния с последующим ускоренным охлаждением до 660-680° C. Затем заготовку выдерживают при этой температуре, пока аустенит не превратится в перлит. После этого металл охлаждают на воздухе естественным способом.

Это самый быстрый и эффективный способ повысить пластичность металлов с высоким содержанием хрома.

Высокотемпературный отжиг нержавеющей стали и некоторых других конструкционных, инструментальных сплавов делается таким способом. Подобная технология позволяет снизить твердость легированных материалов до уровня, позволяющего эффективно обрабатывать впоследствии заготовку на металлорежущем оборудовании.

Изотермический отжиг характеризуется особым методом охлаждения. Заданное время материал выдерживается при температуре, указанной в нормах на одном уровне, а не падает постепенно, как в других вариантах обработки. Формирование однородной структуры происходит за счет полного распада аустенита и преобразований ферритов и перлитов. Таким способом обрабатывают жаростойкие сплавы.

Эффективна эта методика для обработки небольших изделий, штамповок, инструментальных заготовок.

Изотермический отжиг имеет небольшой по времени технологический цикл, однако достаточно эффективный для решения многих производственных задач.

Диффузионный отжиг

Согласно отраслевым нормам, этот вид термообработки можно отнести к экстремальным. Металл нагревается до максимально возможной температуры, превышающей критические точки. Технология часто применяется для сплавов со сложными и легкоплавкими соединениями. При этом структура заэвтектоидной стали после отжига становится менее твердой и значительно пластичнее, что позволяет использовать широкий набор приемов для дальнейшей обработки. Метод требует полного контроля и соблюдения технологии, поскольку высоки риски перегрева и пережога, что может привести частично или полностью к утрате необходимых качеств и такой металл к дальнейшим операциям будет непригоден. Точная температура полного отжига доэвтектоидной стали и других марок металла есть в специальных справочниках.

Диффузионный отжиг стали

Правильно выполненная термообработка позволяет получить:

- равновесный химический состав;

- рост зерна;

- растворение избыточных фаз;

- образование, рост пор.

Последний пункт является побочным эффектом, относится к дефектам и при производстве стараются избегать возникновения этого явления. Технология отжига стали этим методом требует навыков и знаний, понимания разницы между отдельными видами и марками металла.

Рекристаллизационный отжиг

Методика, позволяющая избавиться от многих нежелательных качеств металла. Рекристаллизационный отжиг стали проводят с целью снять наклеп и другие последствия после некоторых механических операций. Технология применяют для обработки:

После рекристаллизационного отжига стали металл приобретает необходимые характеристики для получения изделий с заданными качествами.

Выбор технологии определяется химическим составом. При процедуре материал нагревают до значений, превышающих температуру кристаллизации не менее чем на 100-200° C. Необходимые свойства появляются в разной степени в зависимости от вида обработки. Чаще используют полный отжиг. При этом структурные изменения более существенные. В ряде случаев достаточен неполный отжиг.

Температурные зоны для рекристаллизационного отжига

Особенности отжига различных видов стали

Все термические операции с металлом проводят в строгом соответствии с предписанными требованиями к каждой марке. Определяющим значением становится содержание углерода, других металлов в составе сплава. Фактором, влияющим на твердость после отжига стали, является время выдержки в печи и режим охлаждения.

Для того чтобы точно выполнить условия охлаждения часто используются 2 печи. В одной поддерживается максимальная температура, а во второй изделие выдерживают необходимое количество времени до завершения внутренних структурных процессов. Так температура отжига нержавеющей стали в первой камере может превышать 1000° С, а потом изделия выдерживают несколько часов при 900° С и охлаждают до 300° С со скоростью 50-100° С в час. Дальнейшее охлаждение проводится на воздухе.

Значительную долю в общем объеме термообработки занимают доэвтектоидные стали. Содержание углерода в них менее 0, 8%. Структуру составляют феррит и перлит, поэтому в большинстве случаев достаточно провести неполный отжиг доэвтектоидных сталей, что снизит твердость и повысит пластичность. Низкоуглеродистые сплавы используются в больших объемах в строительстве, в конструкциях, возводимых в народном хозяйстве. Однако в отдельных случаях требования к структуре металла более жесткие. Тогда необходимо проводить полный отжиг доэвтектоидных сталей для снятия напряжений и получения равновесной структуры с заданными качествами. Применяемый способ выбирается, опираясь на требования производителей, возможности имеющегося обрабатывающего оборудования. В технической документации обозначены температуры и время, необходимое при отжиге, для достижения качеств получаемых закалкой и отпуском.

В процессе термической обработки происходят сложные изменения структурного характера, которые можно анализировать только на специальном оборудовании. Разрабатывались нормы и рекомендации, опираясь на научные данные, выполнение которых в производственных условиях обязательно. Получаемая структура при отжиге и другие показатели строго регламентированы и в домашних условиях практически невыполнимы. Однако добиться изменения структурного строения, сделать металл мягким и податливым своими руками можно. Качество отожженной стали для бытового применения будет достаточным. Для домашнего мастера не важно, эвтектоидного или аустенитного класса сплав у обрабатываемой детали.

Термическая обработка (термообработка) стали, сплавов, металлов.

Вы здесь

Каталог

Термическая обработка (термообработка) — это технологический процесс изменения структуры сталей, сплавов и цветных металлов посредством широкого диапазона температур: поэтапных нагреваний и охлаждении с определенной скоростью. Такая обработка очень сильно изменяет свойства сталей, сплавов, металлов в сторону улучшения показателей, но при этом не изменяя их химический состав. Можно сказать, что основная цель термической обработки – это улучшение свойств и характеристик изделий из него.

Виды (стадии) термической обработки стали

Отжиг — термическая обработка (термообработка) металла, представляющая собой процесс нагревания до заданной температуры, а затем процесс медленного охлаждения. Отжиг бывает разных видов в зависимости от уровня температур и скорости процесса.

Нормализация — термообработка, принципиально похожая на отжиг. Основное отличие в том, что процесс отжига предполагает печь, а при нормализации охлаждение стали проходит на воздухе.

Закалка — этап термообработки, основанный на нагревании сырья до такого уровня температуры, который является выше критического (перекристаллизация стали). После выдержки в такой температуре в заданном интервале времени происходит охлаждение, быстрое, с заданной скоростью. Закаленной стали (сплавам) свойственна неравновесная структура и поэтому применяется такой вид термообработки как отпуск.

Отпуск — стадия термообработки, необходимая для снятия в стали и сплавах остаточного напряжения или максимального его снижения. Снижает хрупкость и твёрдость металла, увеличивает вязкость. Проводится после стадии закалки.

Старение — иначе еще называется дисперсионное твердение. После стадии отжига металл опять нагревают, но до более низкого уровня температур и с медленной скоростью остужают. Цель такой термообработки в получении особенных частиц упрочняющей фазы.

От степени необходимой глубины обработки различают термообработку поверхностную, которая затрагивает лишь поверхность изделий, и объемную, когда термическому воздействию подвергается весь объем сырья.

В отраслевой промышленности, в частности – в машиностроении, термическую обработку чаще всего проходит сталь следующих марок:

– сталь 45 (замещаемость 40Х, 50, 50Г2)

– сталь 40Х (замещаемость 38ХА, 40ХР, 45Х, 40ХС, 40ХФ, 40ХН)

– сталь 20 (замещаемость 15, 25)

– сталь 30ХГСА (замещаемость 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА)

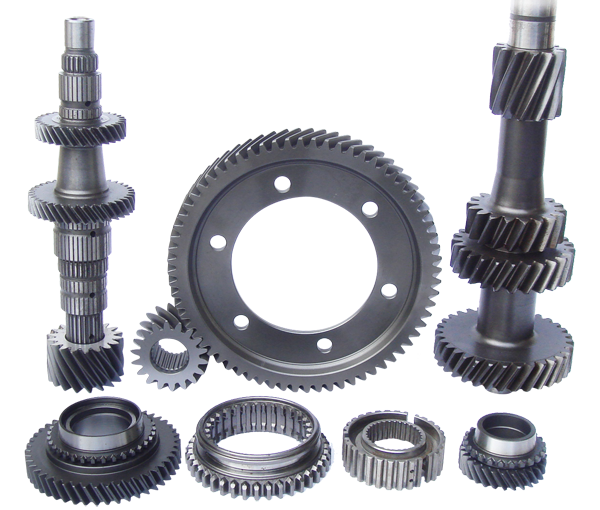

Термообработка стали 45

Конструкционная углеродистая. Этап предварительной термической обработки называется нормализация, проходит на воздухе, а не в печи. довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После закалки, которая является конечной стадией термообработки, детали достигают высокого уровня прочности и отличных показателей износостойкости. Подвергаются шлифовке. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и, соответственно, высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду», когда после калки деталь охлаждают в воде. После охлаждения деталь подвергается низкотемпературному отпуску при температуре 200-300 градусов по Цельсия. При такой термообработке стали 45 достигает твердость порядка 50 HRC.

Изделия: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёх-кулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 – 0,5; Si 0,17 – 0,37;Mn 0,5 – 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Легированная конструкционная сталь. Для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 – сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. В качестве заменителя стали 20 применяют стали 15 и 25.

По требованиям к механическим свойствам выделяют пять категорий.

– I категория: сталь всех видов обработки без испытания на ударную вязкость и растяжение.

– II категория: образцы из нормализованной стали всех видов обработки размером 25 мм проходят испытания на ударную вязкость и растяжение.

– III категория: испытания на растяжение проводят на образцах из нормализованной стали, размером 26-100 мм.

– IV категория: образцы для испытаний на растяжение и ударную вязкость изготавливают из термически обработанных заготовок размером не более 100 мм. Требования третьей и четвертой категории предъявляют к калиброванной, горячекатаной и кованной качественной стали.

– V категория. Испытания механических свойств на растяжение проводят на образцах из калиброванных термически обработанных (высокоотпущенных или отожженных) или нагартованных сталей.

Химический состав стали 20: углерод (C) – 0.17-0.24 %, кремний (Si) – 0,17-0,37%, марганец (Mn) – 0,35-0,65 %;содержание меди (Cu) и никеля (Ni) допускается не более 0,25%, мышьяка (As) – не более 0,08%, серы (S) – не более 0,4%, фосфора (Р) – 0,035%.

Структура стали 20 представляет собой смесь перлита и феррита. Термическая обработка стали 20 позволяет получать структуру реечного (пакетного) мартенсита. При таких структурных преобразованиях прочность возрастает, и пластичность уменьшается. После термического упрочнения прокат из стали 20 можно использовать для изготовления метизной продукции (класс прочности 8.8).

Технологические свойства стали 20: Температура начала ковки стали 20 составляет 1280° С, окончания – 750° С, охлаждение поковки – воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности. Свариваемость стали 20 не ограничена, исключая детали, подвергавшиеся химико-термической обработке. Рекомендованы способы сварки АДС, КТС, РДС, под газовой защитой и флюсом.

Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни) , цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С) , тонких деталей, работающих на истирание. Сталь 20 без термической обработки или после нормализации используется для производства крюков кранов, вкладышей подшипников и прочих деталей для эксплуатации под давлением в температурном диапазоне от -40 до 450°С . Сталь 20 после химико-термической обработки идет на производство деталей, которым требуется высокая поверхностная прочность ( червяки, червячные пары, шестерни) . Широко применяют сталь 20 для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т. д.

Термообработка стали 30ХГСА

Относится к среднелегированной конструкционной стали. Сталь 30ХГСА проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30ХГСА обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30ХГСАтоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 – 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30ХГСА приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Термообработка стали 65Г

Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40

Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40ХН

Сталь конструкционная легированная Используется в отраслевой в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, с предъявляемыми требованиями повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Термообработка сталь 35

Сталь конструкционная углеродистая качественная. Используется в отраслевой промышленности. Это детали невысокой прочности, подвергающиеся невысокому уровню напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13

Сталь коррозионно-стойкая жаропрочная. Используется в энергетическом машиностроении и печестроении; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса. Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у – a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

Суть технологии отжига стали, виды и назначение

Суть отжига стали: физика процесса, виды и области применения. Различия отжига первого и второго рода. Описание рекристализационного, диффузионного, гомогенизационного отжига. Особенности отжига меди, латуни с сплавов. Применяемое оборудование.

Отжиг стали — это один из видов термообработки, применяемый в качестве подготовительной или заключительной операции при закалке, сварке, обработке резанием или давлением. Основное назначение отжига заключается в изменении структуры стали для снижения ее твердости и придания ей пластичности и ударной вязкости, а также устранения внутренних напряжений. Для этого стальные изделия нагревают выше критической температуры, а затем подвергают медленному охлаждению. После такой обработки изменяется структура металла, его зернистость и равномерность кристаллической решетки. Температура нагрева при отжиге выбирается в зависимости от целей конкретной операции, а также процентного содержания в стали углерода и легирующих добавок. Для определения временных параметров нагрева и остывания, которые во многом зависят от массы и формы изделия, используют расчетные методы и данные из технологических справочников.

Что такое отжиг металла

Отжиг металла применяется для получения равновесной и однородной структуры при подготовке изделия к последующей термической или механической обработке, а также для улучшения его физических характеристик после операций резания, сварки, штамповки, прокатки или закалки. Цель отжига — устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки. Особенности этой технологии позволяют:

- привести свойства стали к требованиям последующей термообработки;

- улучшить характеристики материала заготовки перед обработкой резанием или давлением;

- предотвратить деформацию и устранить внутренние напряжения сварных и литых изделий;

- восстановить исходное качество стали после неудачной закалки.

Одной из характерных особенностей такой термообработки является то, что остывание нагретого металла происходит естественным образом, без применения охлаждающих сред. А температура нагрева при отжиге зависит от состава стали и требуемого результата.

Процессы в металле при отжиге

Отжиг первого рода

- рекристаллизационный;

- гомогенизационный (диффузионный);

- для снижения напряжений;

- высокий.

При применении этого вида термообработки все процессы реструктуризации стали протекают самопроизвольно, вне зависимости от изменений в фазовых составляющих, а нагрев лишь ускоряет их.

Гомогенизационный отжиг

Рекристаллизационный отжиг

При обработке стальных деталей давлением происходит деформационное упрочнение металла, которое называется нагартовкой или наклепом. Для снижения жесткости и повышения пластичности применяют рекристаллизационный отжиг, позволяющий восстановить деформации и искажения в кристаллической решетке стали. Для этого деталь нагревают до температуры, превышающей на 150÷200 ºC порог рекристаллизации (для углеродистой стали это составляет около 700 ºC), выдерживают под нагревом, а затем остужают. При операциях холодной штамповки этот вид термообработки может применяться как в качестве предварительного или межоперационного, для снижения жесткости заготовки, так и в качестве окончательного, для придания готовому изделию требуемой пластичности.

Отжиг, уменьшающий напряжение

Высокий отжиг

Этот вид термообработки используют главным образом для изделий из высоколегированных сталей с малым содержанием углерода. Для этого деталь нагревают до 650÷700 ºC, выдерживают при этой температуре около часа, а затем медленно охлаждают либо в остывающей печи, либо полностью засыпав просушенным песком в специальном ящике. Таким способом отжигают зубчатые колеса после механической обработки.

Отжиг второго рода

- полный;

- неполный;

- изотермический;

- нормализационный;

- маятниковый;

- патентирование.

Все они характеризуются нагревом выше критической точки, а различаются временем выдержки и охлаждения, а также применимостью к конкретным маркам стали.

Полный и неполный отжиг

Изотермический отжиг

Изотермический отжиг проводят путем нагрева изделия выше точки Ас3 с последующим его переносом в печь или ванну с расплавом солей, разогретую до температуры 620÷700 ºC. В этом месте оно выдерживается определенное время до полного распада аустенита, а затем остужается на воздухе. Длительность выдержки определяется габаритами детали и маркой стали: для низкоуглеродистой стали это могут быть минуты, а для легированной — часы. Данный вид термообработки предназначен для сталей с содержанием углерода менее 0.8 % и чаще всего используется для улучшения структурных свойств легированных сталей.

Нормализационный отжиг

Маятниковый отжиг

Патентирование

Патентирование является одним из узкоспециализированных видов изотермической термообработки, предназначенным для подготовки стальной проволоки к многократному обжатию в процессе холодного волочения. Для этого ее вначале нагревают до 900 ºC, а затем некоторое время выдерживают в расплаве солей или свинца при температуре 500÷600 ºC. После этого она охлаждается на воздухе и приобретает сорбитовую структуру с включениями троостита, обладающую высокой прочностью на разрыв и необходимой для обжатия пластичностью.

Особенности отжига различных металлов и сплавов

Отжиг меди производят с нагревом до красного свечения (600÷700 ºC). Скорость охлаждения не влияет на качество отожженного металла, поэтому изделия из меди можно охлаждать в воде. При отжиге латунь и большинство бронз также нагревают до 700 ºC, а медно-никелевые сплавы — до 850 ºC, но охлаждать их можно только на воздухе. Изделия из чистого титана отжигают с нагревом до температуры 600÷700 ºC, а из его сплавов — до 650÷750 ºC. Выдержка при нагреве составляет несколько десятков минут с последующим остужением на воздухе. Отжиг чугуна, также являющимся сплавом железа и углерода, происходит на основании тех же физических законов и технологий, что и у стали.

Используемое оборудование сегодня

Возможные дефекты при отжиге стали

Все основные дефекты при отжиге стали связаны с нарушением температурных режимов и воздействием на металл активных газовых сред. При слишком высокой температуре нагрева сначала происходит чрезмерное укрупнение зерен, а при значениях, близких к температуре плавления, начинается проникновение кислорода внутрь металла и окисление границ его структурных элементов. Первый дефект, называемый перегревом, можно исправить повторной термообработкой, а второй (он называется пережогом) приводит к необратимым изменениям. Самым активным газом, вызывающим изменение химического состава поверхности стали, является кислород. При воздействии открытого пламени на поверхности стали появляется упрочненный слой из смеси оксидов железа, именуемый окалиной. С нею связано не только уменьшение объема стали в заготовке, но и возможное возникновение проблем с механической обработкой после отжига. Удаление окалины вызывает повышение трудозатрат и дополнительный расход материалов на травление или дробеструйную обработку. Еще одним результатом воздействия кислорода является обезуглероживание, которое приводит к деградации поверхностного слоя стали и может образовать микротрещины и поверхностную деформацию.

В Интернете встречаются утверждения, что отдельные виды латуни можно отжигать с охлаждением в воде, но при этом марки такой латуни не указываются. Если вы что-нибудь знаете об этом, поделитесь, пожалуйста, информацией в комментариях.

Радиационный отжиг сталей прокатные валы

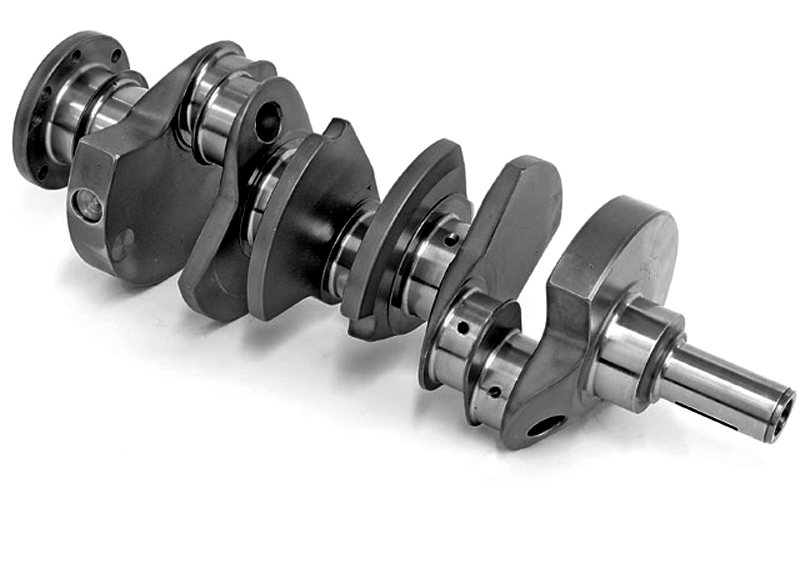

Литые коленчатые валы имеют преимущества по сравнению с валами из кованой стали. Они обеспечивают экономию металла, снижение трудоемкости, сокращение технологического цикла. Большие возможности имеются в отношении совершенствования конструкции литого вала.

Сплавы, применяемые для коленчатых валов, можно разделить на содержащие в своей структуре графит (чугуны, графитизированная сталь) и не содержащие графит (углеродистая и легированная стали). Сплавы первой группы более износостойки. Поточность производственного процесса легче осуществлять при изготовлении чугунных валов.

Перлитный ковкий чугун как материал для изготовления коленчатых валов, занимает в зарубежном производстве второе место после стали. Это объясняется, в частности, ускоренным отжигом ковкого чугуна за счет добавки к жидкому чугуну висмута и бора. Для прокатных валов и тормозных барабанов чугун с шаровидным графитом не имеет больших преимуществ перед другими чугунами вследствие пониженной теплопроводности.

Стали для валков холодной прокатки 9X2, 9Х2МФ и другие имеют высокую сопротивляемость сухому трению. Для валков горячей прокатки используют стали 60ХН, 55Х и др.

Если за «1» принять стоимость вала, изготовленного из высококачественного чугуна с пластинчатым графитом без термообработки, то стоимость вала из перлитного ковкого чугуна будет 2,5…3,0; из чугуна с шаровидным графитом без термообработки — 1,25, а с термообработкой — 1,5; из углеродистой стали — 2,5; из легированной хромистой стали — 2,8; из графитизированной стали — 3,0…3,3; из низкоуглеродистой легированной стали с нитроцементацией-2,9…3,2.

Схемы установок для испытаний на гидроабразивный износ:

а — машина ПВ-12М: 1 — электродвигатель; 2 -диск ротора; 3 — конический бак; 4 — винтовой механизм; б — машина УГИ-8М с зажимными дисками: 1 — электродвигатель мощностью 1,5 кВт; 2 — защитный диск; 3 — зажимной диск; 4 — резиновый диск; 5 — диск с образцами; б — стягивающие болты; 7 — втулки для крепления образцов; 8 — испытываемые образцы; 9 — гидроабразивная эмульсия (смесь воды с песком)

Углеродистая сталь уступает чугунам с шаровидным графитом:

- при почти одинаковых механических свойствах стали и чугуна плавка и разливка чугуна проще;

- в чугунах образуется меньше трещин;

- износостойкость валов, изготовленных из чугуна без термообработки, не ниже, чем валов из углеродистой стали, шейки которых закалены ТВЧ.

Графитизированная сталь, в структуре которой имеются включения графита, по свойствам близка к чугуну с шаровидным графитом, обладая, однако, более высокими механическими свойствами. Из модифицированных чугунов с пластинчатым графитом, имеющих меньший модуль упругости, можно изготовлять коленчатые валы, менее чувствительные к нарушению правильности осевой линии, чем стальные валы. Этим чугунам свойственны высокие динамические характеристики материала.

Чугун с шаровидным графитом и металлической основой из пластинчатого или зернистого перлита — наиболее распространенный материал для изготовления коленчатых валов двигателей автомобилей, тракторов, комбайнов, тепловозов и др.

Основной операцией термообработки коленчатых валов является старение.

Многообразие условий работы пар трения и явления фрикционной анизотропии затрудняют выбор оптимальных износостойких структур и литейных сплавов, обеспечивающих надежную и длительную работу деталям машин и механизмов. Однако теоретические и экспериментальные работы, выполненные в Беларуси и за рубежом, позволяют обосновать общие рекомендации по выбору износостойких материалов для ряда деталей и конкретных случаев эксплуатации и разработать более износостойкие изделия.

Металлическая матрица в чугунах должна быть прочным основанием для твердых карбидов, предотвращающим их микроскопическое выкрашивание и растрескивание при абразивном изнашивании в процессе эксплуатации литых заготовок. Наличие в мартенситной структуре до 15 % аустенита не снижает износостойкость. Отливки из белого чугуна с аустенитной или мартенситной структурой металлической основы обладают высокой абразивной износостойкостью, плохо обрабатываются резанием, особенно при наличии карбидов; они имеют низкую пластичность.

Для неприработанных поверхностей удельная нагрузка нелинейно влияет на износ, причем в большей мере для поверхностей с малой площадью контакта. Износ в случае сухого трения часто происходит при высоких температурах, что требует придания фрикционным сплавам повышенной термической стойкости.

Высокой износостойкостью при сухом трении обладают чугуны ЧГ6СЗШ, ЧГ7Х4, ЧХ28Д2, ЧН19ХЗШ, ЧЮ22Ш и др., выпускаемые для отливок со специальными свойствами в соответствии с требованиями ГОСТ 7769-82. В отливках из легированного чугуна с шаровидным графитом включения его должны быть шаровидной формы. Допускаются включения пластинчатой и вермикулярной формы — не более 20 % от общего количества. Высокохромистые чугуны ЧХ22С, ЧХ23Н и 4Х28Д2 подвергают термической обработке для снятия внутренних напряжений в отливках.

Литые детали для работы при ударно-абразивном и гидроабразивном износе. Такие детали изготовляют из экономнолегированных питейных углеродистых и марганцовистых сталей и хромистого чугуна ЧХ16М2. Это износостойкие литые детали гидромашин, перекачивающих абразивные смеси; футеровки дробилок, катки и другие детали угле- и рудоразмольных мельниц; ковши пескометов; склизы, течки и лопатки дробеметных импеллеров; менее ответственные детали из низколегированных чугунов и сталей, подвергаемых нормализации по режимам, приведенным в таблице.

Высокую ударную вязкость (не менее 2 Дж/см 2 ) имеют чугуны ЧНП20Д2Ш и ЧН19ХЗШ, используемые для изготовления деталей насосов, гидротурбин, выпускных коллекторов. У экономнолегированных стапей 30XMЛ и 30XHMЛ она более 30 Дж/см 2 . Для выплавки экономно- легированных молибденом и никелем литейных сталей на БМЗ используются совмещенная технология плавки, включающая загрузку в 100-тонные печи ДСПБ-1200 никельсодержащих (ГИАП-16) и алюмомо- нибденкобальтовых (АКМ) катализаторов в смеси с известняком с последующей загрузкой на них металлосодержащих компонентов шихты. В таблице приведены химические составы и механические свойства серийных и опытной литейных сталей. Составы шихты для выплавки сталей даны в таблице

Совмещенная технология выплавки стали типа 30XHMЛ обеспечивает требуемый уровень легирования никелем и молибденом при достаточно высокой степени их усвоения (78 и 89 % соответственно). Легирование углеродистой стали никелем и молибденом обеспечивает требуемую хладостойкость сталей в отливках большегрузных автомобилей «БелАЗ».

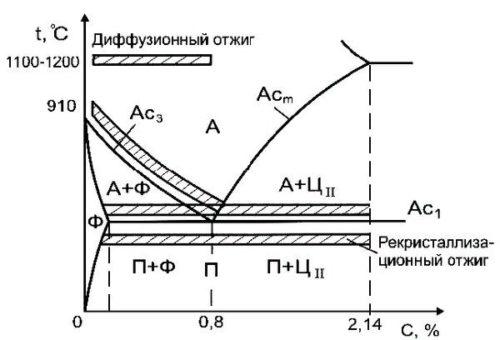

Технологический отжиг

При холодной обработке стали давлением твердость неизбежно возрастает, а пластичность падает. В определенный момент дальнейшая холодная обработка стали становиться невозможной и она требует отжига для восстановления ее пластичности. Такой отжиг называют технологическим. В большинстве случаев вполне достаточно низкого, докритического отжига, который является самым дешевым. Интервал температур, которые применяют при технологическом отжиге показан заштрихованной областью на упрощенной диаграмме состояния железо-углерод рисунка ниже.

Рисунок — Упрощенная диаграмма состояния железо-углерод.

Рисунок — Упрощенная диаграмма состояния железо-углерод.

Область температур для технологического отжига

Технологический отжиг перед штамповкой

Технологический отжиг часто применяют тогда, когда детали необходимо подвергать, например, штамповке. Горячекатаные высокоуглеродистые стали также часто требуют отжига для предотвращения образования в них трещин и умягчения перед таким операциями, как резка, рубка или правка. Технологический отжиг обычно включает нагрев до температуры ниже Ас1, выдержку и затем охлаждение — обычно на воздухе. Обычно нагрев до температуры на 10-20 °С ниже Ас1 дает лучшие комбинацию микроструктуры, твердости и механических свойств. Контроль температуры необходим только для того, чтобы предотвратить нагрев выше Ас1, что могло бы привести к нежелательным изменениям микроструктуры.

Если единственной целью отжига является смягчение стали таких операций как холодная резка на пиле или холодная рубка, то температуру держат намного ниже Ас1 без особого ее контроля

Технологический отжиг для обработки стали резанием

Для обеспечения высокого качества обработке стали резанием большое значение имеет ее микроструктура и твердость. Оптимальные типы микроструктуры для различных сталей, обрабатываемых резанем, представлены в таблице.

Таблица – Оптимальная микроструктура стали для механической обработки и формовки на автоматических линиях

Таблица – Оптимальная микроструктура стали для механической обработки и формовки на автоматических линиях

Отжиг поковок

Поковки часто отжигают для облегчения последующих операций – обычно механической обработки или холодной формовки. Метод отжига определяется типом и количеством предполагаемой механической обработки или холодной формовки, а также типом стали.

Отжиг прутков и проволоки

Значительный объем прутков и проволоки подвергают различным видам отжига для снижения их твердости и подготовки к последующей механической обработке или холодной формовке. Для подготовки к холодной формовке низкоуглеродистой стали (до 0,20 % углерода) обычно достаточно кратковременного низкого отжига. Стали с более высоким содержанием углерода, а также легированные стали, требуют достижения максимальной пластичности проведение операции сфероидизации.

Отжиг стальных плит

Стальные плиты иногда отжигают для облегчения их формовки или механической обработки. Плиты обычно отжигают низким отжигом, при этом длительных выдержек избегают. Проблемой является сохранение плоскостности плит больших размеров.

Отжиг труб

Стальные трубы часто подвергают механической обработке или формовке, например, гибке. В большинстве случаев для понижения твердости труб применяют низкий отжиг при кратковременной выдержке. Трубы из высокоуглеродистых сталей перед механической обработкой подвергают сфероидизации. Трубы, которые изготавливают на трубных станах, редко подвергается отжигу и применяются в основном в горячекатном, нормализованном или закаленном состоянии.

Источники:

1. Гуляев А. П. Металловедение, 1986.

2. The Heater’s Guide: Practices and Procedures for Irons and Steels, AMS International, 1995.