Структура доэвтектоидной стали после полного отжига

Отжиг доэвтектоидной стали

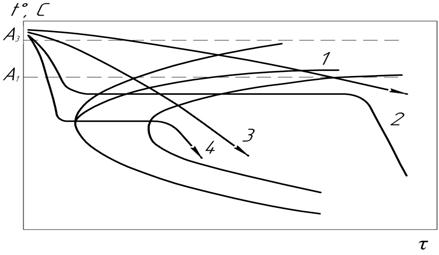

Для доэвтектоидной стали применяют следующие виды отжига (рис.40):

Рис.40 Основные виды отжига доэвтектоидной стали:

1- полный; 2- изотермический; 3 -нормализация;4 – патентирование.

Полный отжигпроводится с нагревом стали в область аустенита.Полному отжигу подвергают доэвтектоидные стали (со структурой перлит + феррит). При нагреве выше критической точки Ас3 происходит полная перекристаллизация стали и соответственно образование структуры аустенита. Температура нагрева должна превышать точку Ас3 на 30-50 град. В этом случае мы получим структуру мелкозернистого аустенита. При несоблюдении такого интервала перегрева может сохраниться часть феррита (при недогреве), а при перегреве произойдет рост зерна аустенита. При последующем медленном охлаждении в результате протекания эвтектоидного превращения происходит распад аустенита с образованием структуры перлита и феррита. Если до отжига в виду определенных причин структура была крупнозернистой (сталь с такой структурой обладает неудовлетворительными механическими свойствами), то при фазовой перекристаллизации образуется структура мелкозернистого аустенита, которая при последующем охлаждении превращается в мелкозернистую структуру перлита и феррита.

Изотермический отжиг. В заводской практике с целью экономии времени чаще проводят изотермический отжиг.Сталь нагревают выше критической точки в одной печи, затем быстро охлаждают переносом в другую печь до температуры, лежащей на 50-100 град ниже равновесной точки А1 и выдерживают до полного распада аустенита. Поскольку температуру контролировать легче, чем скорость охлаждения, такой отжиг дает более стабильные результаты. В настоящее время изотермический отжиг применяют чаще, чем отжиг с непрерывным охлаждением, особенно для легированных сталей, так как это сокращает продолжительность операции.

Нормализация – это термическая операция, которая заключается в нагреве стали до аустенитного состояния (выше А3 или выше Аcm) и охлаждение на воздухе.

При нормализации охлаждение проводят на спокойном воздухе. При этом скорость охлаждения составляет 200–250 град/час. Нормализация – более дешевая операция, чем отжиг, т.к. печи используют только для нагрева и выдержки при температуре нормализации. Охлаждение осуществляют на воздухе, вне печи. Более быстрое охлаждение приводит к получению в стали более мелкозернистой структуры.

Отжиг и нормализация обычно являются первоначальными операциями термической обработки, цель которых – устранить дефекты предыдущих операций горячей обработки (литья и ковки), или подготовить структуру к последующим технологическим операциям (например, обработке резанием или закалке). Однако довольно часто отжиг, а особенно нормализация, являются окончательной термической обработкой. Это происходит в том случае, когда после отжига или нормализации сталь имеет свойства, удовлетворительные с точки зрения эксплуатации детали, и не требуется дальнейшего их улучшения с помощью закалки и отпуска.

Для низкоуглеродистых нелегированных сталей разница в свойствах между отожженным и нормализованным состояниями практически отсутствует. Эти стали рекомендуется подвергать не отжигу, а нормализации. Для среднеуглеродистых сталей (0,3 – 0,5%С) различие в свойствах стали после отжига и нормализации существенно. В этом случае нормализация не может заменить отжига. Но для этих сталей (если речь не идет о деталях ответственного назначения) нормализация может заменить более дорогую термическую обработку – улучшение. Нормализация в этом случае придает стали по сравнению с отожженным состоянием более высокую прочность, но по сравнению с улучшенным состоянием нормализованная сталь имеет несколько меньшую пластичность и вязкость.

Патентирование.Патентирование применяется для получения высокопрочной канатной проволоки. При этом сталь нагревают до температуры превышающей А3 на 1050-200 0 С, а затем охлаждают до 450-550 0 С в соляной или свинцовой ванне и наматывают на барабан. После такого отжига сталь имеет структуру мелкозернистого троостита. Затем сталь подвергается волочению, что позволяет получить предел прочности до 2000-3000МПа.

Отжиг доэвтектоидной стали;

Для доэвтектоидной стали применяют следующие виды отжига:

Рис. 28 Основные виды отжига доэвтектоидной стали:

1- полный; 2- изотермический; 3 -нормализация;4 – патентирование.

Полный отжигпроводится с нагревом стали в область аустенита.Полному отжигу подвергают доэвтектоидные стали (со структурой перлит + феррит). При нагреве выше критической точки Ас3 происходит полная перекристаллизация стали и соответственно образование структуры аустенита. Температура нагрева должна превышать точку Ас3 на 30-50 град. В этом случае мы получим структуру мелкозернистого аустенита. При несоблюдении такого интервала перегрева может сохраниться часть феррита (при недогреве), а при перегреве произойдет рост зерна аустенита. При последующем медленном охлаждении в результате протекания эвтектоидного превращения происходит распад аустенита с образованием структуры перлита и феррита. Если до отжига в виду определенных причин структура была крупнозернистой (сталь с такой структурой обладает неудовлетворительными механическими свойствами), то при фазовой перекристаллизации образуется структура мелкозернистого аустенита, которая при последующем охлаждении превращается в мелкозернистую структуру перлита и феррита.

Изотермический отжиг. В заводской практике с целью экономии времени чаще проводят изотермический отжиг.Сталь нагревают выше критической точки, быстро охлаждают до температуры, лежащей на 50-100 град ниже равновесной точки А1 и выдерживают до полного распада аустенита. Поскольку температуру контролировать легче, чем скорость охлаждения, такой отжиг дает более стабильные результаты. В настоящее время изотермический отжиг применяют чаще, чем отжиг с непрерывным охлаждением, особенно для легированных сталей, так как это сокращает продолжительность операции.

Нормализация – это термическая операция, которая заключается в нагреве стали до аустенитного состояния (выше А3 или выше Аcm) и охлаждение на воздухе.

При нормализации охлаждение проводят на спокойном воздухе. При этом скорость охлаждения составляет 200–250 град/час. Нормализация – более дешевая операция, чем отжиг, т.к. печи используют только для нагрева и выдержки при температуре нормализации. Охлаждение осуществляют на воздухе, вне печи.

Отжиг и нормализация обычно являются первоначальными операциями термической обработки, цель которых – устранить дефекты предыдущих операций горячей обработки (литья и ковки), или подготовить структуру к последующим технологическим операциям (например, обработке резанием или закалке). Однако довольно часто отжиг, а особенно нормализация, являются окончательной термической обработкой. Это происходит в том случае, когда после отжига или нормализации сталь имеет свойства, удовлетворительные с точки зрения эксплуатации детали, и не требуется дальнейшего их улучшения с помощью закалки и отпуска.

Для низкоуглеродистых нелегированных сталей разница в свойствах между отожженным и нормализованным состояниями практически отсутствует. Эти стали рекомендуется подвергать не отжигу, а нормализации. Для среднеуглеродистых сталей (0,3 – 0,5%С) различие в свойствах стали после отжига и нормализации существенно. В этом случае нормализация не может заменить отжига. Но для этих сталей (если речь не идет о деталях ответственного назначения) нормализация может заменить более дорогую термическую обработку – улучшение. Нормализация в этом случае придает стали по сравнению с отожженным состоянием более высокую прочность, но по сравнению с улучшенным состоянием нормализованная сталь имеет несколько меньшую пластичность и вязкость.

Патентирование.Патентирование применяется для получения высокопрочной канатной проволоки. При этом сталь нагревают до температуры превышающей А3 на 1050-200 0 С, а затем охлаждают до 450-550 0 С в соляной или свинцовой ванне и наматывают на барабан. После такого отжига сталь имеет структуру мелкозернистого троостита. Затем сталь подвергается волочению, что позволяет получить предел прочности до 2000-3000МПа.

Получение структуры доэвтектойдной стали

Структура доэвтектойдной стали образовывается в результате распада аустенита при охлаждении, состоит из феррита и феррито-цементита смеси (перлита), дисперсность которой зависит от степени переохлаждения, и по мере снижения температуры превращение имеет все большую дисперсность (зернистый перлит, пластичный перлит, сорбит, тро-остит). Количество перлита и феррита зависит от содержания углерода в стали, при содержании

Схема изменения структуры доэвтектоидной стали при отжиге и нормализации.

Полный отжиг

При отжиге сталь после нагрева выше критической точки медленно охлаждается вместе с печью. Проведение отжига 2-го рода основано на использовании фазового превращения в отличие от отжига 1-го рода, основанного на рекристаллизации, снятии макронапряжений и других структурных изменениях, необязательно связанных с фазовыми превращениями.

Для проведения полного отжига доэвтектоидную сталь нагревают до температур на 20 – 40°С выше точки Ас3.

Рисунок 2. Температура нагрева сталей для отжига 2-го рода:

1 – полный отжиг;

2 – неполный отжиг;

3 – сфероидизирующий отжиг;

Охлаждение при отжиге проводят с такой малой скоростью, чтобы аустенит распадался при небольшой степени переохлаждения. Так как в легированных сталях аустенит более склонен к переохлаждению (смотрите рисунокСхематические диаграммы изотермического распада аустенита), то их следует охлаждать при отжиге с меньшей скоростью, чем углеродистые.

Если углеродистые стали можно охлаждать при отжиге со скоростью 200 град/ч, то легированные – со скоростью 100 – 30 град/ч. Скорость охлаждения при отжиге можно регулировать, охлаждая печь с закрытой или открытой дверцей, с полностью или частично выключенным обогревом, и перегружая садку в специальную камеру замедленного охлаждения.

Рисунок 3. Микроструктура доэвтиктоидной стали. Х 100:

а – видманшеттова структура литой стали;

б – та же сталь после полного отжига.

Если температура окончания горячей обработки давлением (ковки, прокатки) слишком высока, то успевает вырасти крупное зерно аустенита, а если температура слишком низка, то возникает строчечная структура.

Рисунок 4. Строчечная структура доэвтектоидной стали:

У сварного шва имеются такие же недостатки структуры, как у литой стали, причем по соседству с зоной литой структуры находится зона стали, перегретой в твердом состоянии. Во время проведения операций термической обработки возможен перегрев стали. Например, при гомогенизационном отжиге сталь необходимо нагревать до температур 1100 – 1200°С, при которых вырастает крупное аустенитное зерно.

Для устранения указанных недостатков структуры, возникших при литье, горячей деформации, сварке и термообработке, необходимо провести полную фазовую перекристаллизацию. При нагреве до температуры Ас3+ (20 – 40°С) образуется мелкое аустенитное зерно, из которого при охлаждении складывается равномерная и мелкая структура, состоящая из феррита и перлита.

Иногда однократного отжига бывает недостаточно для исправления структуры стали. Это объясняется, во-первых, тем, что образующиеся при нагреве аустенитные зерна находятся в ориентационной связи с исходной видманштеттовой структурой или структурой бейнита и мартенсита, образовавшихся при подкалке на воздухе отливок, сварных швов и горячего проката из легированных сталей. При такой исходной структуре обычный отжиг не исправляет грубозернистого излома (смотрите Образование аустенита при нагревании). Во-вторых, при горячей деформации шлаковые и сульфидные включения вытягиваются вдоль полос феррита. При обычном нагреве до Ас3 + (20 – 40°С) эти включения не растворяются в аустените и ориентируют при последующем охлаждении выделяющийся феррит, т.е. строчечность не устраняется обычным отжигом.

В рассмотренных случаях можно применять двойной отжиг: вначале при повышенной, а затем при нормальной температуре.

Первый высокотемпературный отжиг (выше точки b Чернова) необходим для развития первичной рекристаллизации аустенита, устраняющей его ориентационные связи с исходной кристаллографически упорядоченной структурой (смотрите Образование аустенита при нагревании), а также для растворения вытянутых шлаковых и сульфидных включений. Второй отжиг при нормальной температуре устраняет структуру перегрева от первого отжига. Целям обычного полного отжига, измельчающего зерно, противоположна цель отжига, увеличивающего зерно. Отжиг на крупное зерно с нагревом до 950 – 1100°С применяют к мягким низкоуглеродистым сталям для улучшения обрабатываемости резанием. Такие стали дают вязкую, трудно отделяемую стружку, способны привариваться к режущему инструменту, что делает поверхность шероховатой.

Улучшению качества поверхности и большей ломкости стружки низкоуглеродистых сталей способствует структура с крупными колониями пластинчатого перлита, которую и получают при высокотемпературном отжиге, увеличивающем зерно.

Отжиг стали

Ассортимент изделий из металла огромен и в каждом случае требуются определенные, часто специфические качества материала. Обеспечить полный перечень марок производитель не в состоянии. Металлургические предприятия предлагают сырье, отвечающее ГОСТ, которое впоследствии дорабатывается на обрабатывающих производствах. Одна из ключевых операций — отжиг стали. На этой стадии металл приобретает необходимые технические свойства для последующей обработки. Чтобы понять, что такое отжиг стали, необходимо понимать для чего он делается, и какие процессы при этом происходят.

Почему необходима термическая обработка металла

Операцию проводят с целью улучшения технологических качеств сырья. Ключевым фактором становится температура отжига стали, которую необходимо выдерживать определенное время. При этом достигаются следующие цели:

- Снижение твердости. Качественные показатели после обработки позволяют существенно уменьшить трудозатраты, сократить время операций, используя более широкий перечень режущих инструментов.

- Улучшение микроструктуры. Под действием высокой температуры в определенный временной промежуток происходят существенные изменения на молекулярном уровне. Полученная однородная структура стали после отжига оптимальна для последующих механических и физических операций.

- Для снятия внутренних напряжений. В процессе первичной обработки на металлургических предприятиях в металле возникает дисбаланс кристаллической структуры. Правильно подобрав виды отжига стали, достигают необходимых характеристик металла для конкретного случая.

Иногда достаточен неполный отжиг стали для получения нужных технологических кондиций. В зависимости от желаемых качественных показателей металла могут использоваться сложные и длительные по времени режимы. Полный отжиг стали может длиться более суток для габаритных изделий. Большую часть этого времени занимают нагрев до нужной температуры и медленное остывание, регламентированное типом термической обработки при заданном стандарте.

Подробно режим отжига стали описан в специальной литературе. Некоторые операции предполагают соблюдение временного режима и точной температуры, вплоть да нескольких градусов. Если есть муфельная печь, то процедуру можно выполнить качественно. Когда такого оборудования нет, то точно провести отдельные виды термообработки будет затруднительно. Ориентироваться придется исключительно по цвету раскаленного металла.

Цвета каления стали

Сделать отжиг стали в домашних условиях можно по упрощенной схеме. Проконтролировать температуру предмета, нагретого газовой горелкой точно не получится. Регулировать режимы нагрева и остывания металла можно только примерно. При обработке стали в домашних условиях сделать структурный анализ невозможно. Определяется температура неполного отжига только визуально. Целями в бытовых условиях становятся снижение прочности и повышение обрабатываемости изделия. Микроструктура стали после отжига меняется и можно проводить дальнейшие операции.

Виды отжига

Принято делить эту операцию на два основных вида. Отжиг стали может быть 1-го и 2-го рода. В первом случае не происходит фазовой рекристаллизации, но металл приобретает нужные качества. Устраняются последствия механической обработки металла на прокатных станах, штампах.

Упрочнение поверхности стали после физического воздействия на металлургическом комбинате называют наклепом.

Главное назначение отжига стали 1-го рода — снижение прочности и повышение пластичности, необходимой для дальнейшей обработки. Частичная рекристаллизация снижает внутренние напряжения, что делает изделия более надежными и долговечными.

Отжиг стали 2-го рода характеризуется кардинальными изменениями структуры. Фазовая рекристаллизация достигается нагреванием металла выше критических точек и точным выполнением режима охлаждения по температуре и времени. Такие виды отжига и их назначение определяются производственными задачами для получения необходимых качеств металла. Критические температуры являются серьезным фактором риска. В ряде случаев, например, при пережоге, возникают необратимые изменения в структуре. Такой металл отправляется на переплавку. Термообработка, отжиг и нормализация сталей сложный процесс дающий возможность получить из исходного сырья продукцию, отвечающую по заданным характеристикам запросы производителей конечных изделий.

Полный, неполный отжиг

Применяют термическую обработку для достижения необходимых качеств металла. Цель отжига стали определена как получение заданных технологических свойств. Они могут быть как общими, так и достаточно специфичными. Так неполный отжиг заэвтектоидной стали допустим при изготовлении конструкционных элементов, но при производстве деталей с заданными характеристиками будет недостаточен. Изменения структуры металла в обоих типах обработки различны. Играет роль не только время отжига стали, но и температура. Важным фактором успешного решения задачи является и режим охлаждения.

Полный отжиг стали

При неполном отжиге стали температура не достигает верхней критической точки. Менее жестки и требования по выдержке времени охлаждения. Выполняя полный отжиг сталей, металл разогревают выше критической точки. Затем выдерживают указанное время и точно выполняют график охлаждения. При термообработке, отжиге важно учитывать марку сырья, твердость, химический состав, поскольку технология и режимы определяются нормами ГОСТ.

Изотермический отжиг

Этот вид обработки применяется главным образом для легированных сплавов. Изометрический отжиг стали заключается в нагревании металла до аустенитного состояния с последующим ускоренным охлаждением до 660-680° C. Затем заготовку выдерживают при этой температуре, пока аустенит не превратится в перлит. После этого металл охлаждают на воздухе естественным способом.

Это самый быстрый и эффективный способ повысить пластичность металлов с высоким содержанием хрома.

Высокотемпературный отжиг нержавеющей стали и некоторых других конструкционных, инструментальных сплавов делается таким способом. Подобная технология позволяет снизить твердость легированных материалов до уровня, позволяющего эффективно обрабатывать впоследствии заготовку на металлорежущем оборудовании.

Изотермический отжиг характеризуется особым методом охлаждения. Заданное время материал выдерживается при температуре, указанной в нормах на одном уровне, а не падает постепенно, как в других вариантах обработки. Формирование однородной структуры происходит за счет полного распада аустенита и преобразований ферритов и перлитов. Таким способом обрабатывают жаростойкие сплавы.

Эффективна эта методика для обработки небольших изделий, штамповок, инструментальных заготовок.

Изотермический отжиг имеет небольшой по времени технологический цикл, однако достаточно эффективный для решения многих производственных задач.

Диффузионный отжиг

Согласно отраслевым нормам, этот вид термообработки можно отнести к экстремальным. Металл нагревается до максимально возможной температуры, превышающей критические точки. Технология часто применяется для сплавов со сложными и легкоплавкими соединениями. При этом структура заэвтектоидной стали после отжига становится менее твердой и значительно пластичнее, что позволяет использовать широкий набор приемов для дальнейшей обработки. Метод требует полного контроля и соблюдения технологии, поскольку высоки риски перегрева и пережога, что может привести частично или полностью к утрате необходимых качеств и такой металл к дальнейшим операциям будет непригоден. Точная температура полного отжига доэвтектоидной стали и других марок металла есть в специальных справочниках.

Диффузионный отжиг стали

Правильно выполненная термообработка позволяет получить:

- равновесный химический состав;

- рост зерна;

- растворение избыточных фаз;

- образование, рост пор.

Последний пункт является побочным эффектом, относится к дефектам и при производстве стараются избегать возникновения этого явления. Технология отжига стали этим методом требует навыков и знаний, понимания разницы между отдельными видами и марками металла.

Рекристаллизационный отжиг

Методика, позволяющая избавиться от многих нежелательных качеств металла. Рекристаллизационный отжиг стали проводят с целью снять наклеп и другие последствия после некоторых механических операций. Технология применяют для обработки:

После рекристаллизационного отжига стали металл приобретает необходимые характеристики для получения изделий с заданными качествами.

Выбор технологии определяется химическим составом. При процедуре материал нагревают до значений, превышающих температуру кристаллизации не менее чем на 100-200° C. Необходимые свойства появляются в разной степени в зависимости от вида обработки. Чаще используют полный отжиг. При этом структурные изменения более существенные. В ряде случаев достаточен неполный отжиг.

Температурные зоны для рекристаллизационного отжига

Особенности отжига различных видов стали

Все термические операции с металлом проводят в строгом соответствии с предписанными требованиями к каждой марке. Определяющим значением становится содержание углерода, других металлов в составе сплава. Фактором, влияющим на твердость после отжига стали, является время выдержки в печи и режим охлаждения.

Для того чтобы точно выполнить условия охлаждения часто используются 2 печи. В одной поддерживается максимальная температура, а во второй изделие выдерживают необходимое количество времени до завершения внутренних структурных процессов. Так температура отжига нержавеющей стали в первой камере может превышать 1000° С, а потом изделия выдерживают несколько часов при 900° С и охлаждают до 300° С со скоростью 50-100° С в час. Дальнейшее охлаждение проводится на воздухе.

Значительную долю в общем объеме термообработки занимают доэвтектоидные стали. Содержание углерода в них менее 0, 8%. Структуру составляют феррит и перлит, поэтому в большинстве случаев достаточно провести неполный отжиг доэвтектоидных сталей, что снизит твердость и повысит пластичность. Низкоуглеродистые сплавы используются в больших объемах в строительстве, в конструкциях, возводимых в народном хозяйстве. Однако в отдельных случаях требования к структуре металла более жесткие. Тогда необходимо проводить полный отжиг доэвтектоидных сталей для снятия напряжений и получения равновесной структуры с заданными качествами. Применяемый способ выбирается, опираясь на требования производителей, возможности имеющегося обрабатывающего оборудования. В технической документации обозначены температуры и время, необходимое при отжиге, для достижения качеств получаемых закалкой и отпуском.

В процессе термической обработки происходят сложные изменения структурного характера, которые можно анализировать только на специальном оборудовании. Разрабатывались нормы и рекомендации, опираясь на научные данные, выполнение которых в производственных условиях обязательно. Получаемая структура при отжиге и другие показатели строго регламентированы и в домашних условиях практически невыполнимы. Однако добиться изменения структурного строения, сделать металл мягким и податливым своими руками можно. Качество отожженной стали для бытового применения будет достаточным. Для домашнего мастера не важно, эвтектоидного или аустенитного класса сплав у обрабатываемой детали.