Фасонный резец для токарного станка

Фасонный резец

Вы здесь

Оглавление

Фасонный резец является весьма нестандартным инструментом для токарных станков. Они используются для обработки тех деталей, которые имеют довольно сложную структуру и форму образующей. Если сравнивать со стандартными инструментами, то фасонные резцы могут обеспечить большую идентичность формы и точные размеры изготавливаемой детали. Эти параметры зависят от того, насколько точно изготовлен инструмент.

Современные изделия обеспечивают высокую производительность, что обусловлено необходимостью в увеличении объемов производства в токарном деле. Одновременная обработка нескольких участков фасонного профиля помогает сэкономить массу машинного времени. В основном, фасонные резцы по металлу изготавливаются по специальному индивидуальному проекту, который предназначается для конкретной детали. Данные изделия являются дорогостоящими и их применение оправданно только в серийном производстве.

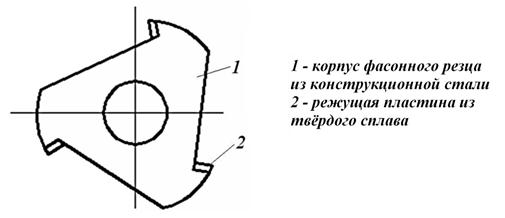

фото:фасонный токарный резец

Резцы токарные фасонные выпускаются согласно ГОСТу 18875-73. Встречаются не только индивидуальные изделия, но и те, которые рассчитаны на изготовление самых распространенных деталей. Как правило, для них подбираются самые качественные материалы, так как замена будет достаточно сложной и нужно максимально продлить срок службы.

Виды фасонных резцов

Фасонный токарный резец может иметь различные отличия в своих параметрах, в зависимости от обрабатываемых заготовок, с которыми он работает. Исходя из этого, выделяют несколько основных разновидностей:

- Стержневые резцы – их используют для работы с короткими фасонными поверхностями. У данного типа весьма малая высота рабочей части, так что это становится причиной для наличия главного недостатка – малого количества переточек.

- Призматические – в данном виде имеется большое количество переточек, так что с их помощью обрабатываются более сложные поверхности фасонного типа. Фасонный резец базируется и крепится при помощи специального держателя и крепления «Ласточкин хвост». Но с помощью данного инструмента невозможно обрабатывать внутренние фасонные поверхности.

- Круглые – могут служить для работы как с наружными, так и внутренними поверхностями заготовки. Они являются весьма технологичными, так что по количество переточек превосходят все остальные виды. Для их закрепления также требуется специальный резцедержатель, а базировка происходит по торцу и отверстию.

Помимо этого фасонный резец классифицируется по следующим параметрам:

- Форма;

- Направление подачи (радиальная или тангенциальная);

- По расположению установочной базы и отверстия;

- По конструкции.

Основные размеры

Геометрические параметры

Фасонный резец во многом отличается от других инструментов данного типа, не говоря уже о том, что многие из них остаются единственными в своем роде. По этой причине геометрия здесь получается самой разнообразной. Остаются прежними основные углы, такие как:

- Угол заострения;

- Главный передний угол;

- Главный задний угол;

- Угол резания.

В зависимости от требуемой детали, параметры этого угла могут иметь огромное отличие. Для выточки некоторых особенностей конструкции могут применяться углы, которых нет в стандартных схемах, поэтому, единой классификации по данному вопросу создать нельзя, но можно придерживаться правил, которые помогут получить качественный и надежный инструмент.

Выбор фасонного резца

При выборе переднего угла стоит обращать внимание на то, с каким материалом здесь будет вестись работа. В основном, это пределы от 0 до 25 градусов. Соотношение твердости и величины угла подбирается в прямой пропорции. Задний угол определяется формой инструмента и его типом. Дело в том, то чем выше задний угол, тем слабее режущая кромка, так что ее нельзя будет использовать для работы с толстыми заготовками. Для круглого резца не рекомендуется задавать большой задний угол. В таких изделиях он не должен превышать 10-15 градусов, так как в ином случае его применение будет не безопасным. Фасонный резец другого вида может иметь и больший угол, но в целом он берется не больше 30 градусов. Иногда используется нестандартная установка изделия на станок, что изменяет соотношение и фасонный резец приобретает дополнительные свойства.

Выбор углов очень важен при подборе и проектировании изделия и это является одним из самых сложных моментов. Материалы, как правило, подбираются как можно более плотные. Когда обработка совершается в нескольких точках подряд, то это создает большое сопротивление заготовки, так что на режущих кромках повышается температура. Чтобы ликвидировать негативные явления, следует выбирать фасонный резец из твердосплавных материалов.

Режимы резания при использовании фасонного резца

Тангенциальные инструменты могут обрабатывать заготовку различными режущими кромками, входящими в их состав. Порой режущая часть выбирается произвольно, так, чтобы вторая кромка, которая находится глубже первой, не доставала до заготовки. Иногда, для обработки всех деталей по одному шаблону, инструмент фиксируют в одном положении и делают продольные или поперечные.

Радиальные резцы имеют вращательное движение подачи. В данном случае, режущая кромка описывает поверхность заготовки при вращении. Это помогает создавать более сложные формы и делать обработку по всей поверхности с различной глубиной.

Маркировка

Маркировка деталей практически полностью совпадает с тем, какой металл используется для создания режущей части, ведь именно она больше всего задействована в работе. К примеру, если изделие относится к твердосплавной титановольфрамовой группе и имеют маркировку Т15К6, то это можно расшифровать, как 15%-ное содержание карбида титана и 6%-ное содержание кобальта.

Производители

- Черниговский инструментальный завод (Чернигов, Украина);

- Топромеханика (Томск, Россия);

- Укрметиз;

- Киржачский инструментальный завод (Екатеринбург, Россия).

Выбирайте и заказывайте металлопрокат на металлопрокат.org.

Фасонные резцы

Канавочные резцы.

Применяют для обработки канавок на внутренней или наружной поверхностях. Канавочные резцы изготавливают с использованием как стандартных пластин без их доработки, например СМП на рис. 4.42, так и стандартных пластин с их дополнительной обработкой или используют пластины специальной формы (рис. 4.43).

Резец трехгранный с СМП СМП со специальной формой

Рис. 4.42 Рис. 4.43

Фасонные резцы являются специальным режущим инструментом и применяются в крупносерийном и массовом производстве для обработки деталей фасонного профиля на токарных и револьверных станках (автоматах и полуавтоматах). Чаще всего их режущую часть изготавливают из быстрорежущей стали и реже из твердого сплава. Фасонные резцы могут быть классифицированы по следующим признакам.

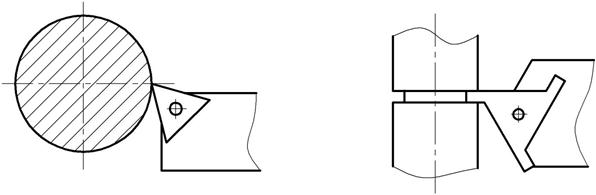

– стержневые (рис. 4.44);

– призматические (рис. 4.45);

– круглые (дисковые, рис. 4.46).

Рис. 4.44 Рис. 4.45

Стержневые фасонные резцы устанавливаются в резцедержателе универсального станка, а призматические и круглые в специальные резцедержатели.

Преимущества стержневых фасонных резцов:

+ отсутствие специальной резцедержателя.

– малое количество переточек по сравнению с ПФР и КФР (при их одинаковой массе);

– уменьшение высоты от вершины резца до его базовой поверхности после переточки (это уменьшение компенсируется регулировочными подкладками).

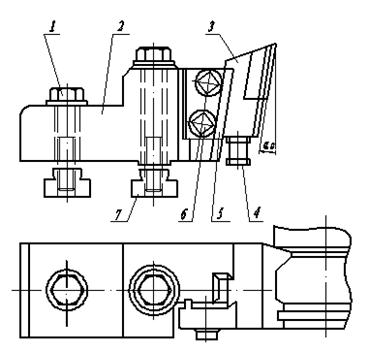

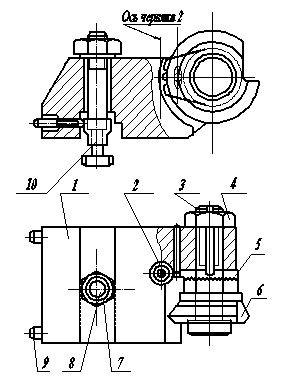

Призматические фасонные резцы устанавливаются в специальный резцедержатель имеющий “ласточкин хвост” (рис. 4.47).

1- винт крепления специального резцедержателя; 2 – корпус; 3 – резец; 4 – винт регулирования резца по высоте; 5 – прихват для зажима резца; 6 – винт; 7 – шпонка.

+ большее, по сравнению со стержневыми резцами, количество переточек;

+ повышенная жесткость резца и резцедержателя;

+ возможность получения точного конуса (l ¹ 0).

– меньшее чем у КФР количество переточек (при их одинаковой массе);

– невозможность обработки внутренних фасонных поверхностей;

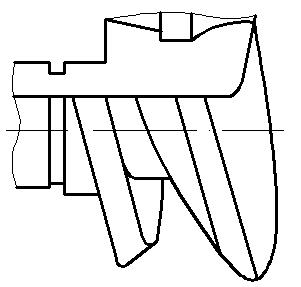

Круглые фасонные резцы устанавливаются в специальном резцедержателе консольно (рис. 4.48) или двухопорно.

Рис. 4.48

Рис. 4.48

1 – корпус резцедержателя; 2 – винт поворота зубчатого сектора рычага; 3 – ось; 4 – гайка; 5 – рычаг; 6 – резец; 7 – гайка крепления резцедержателя; 8 – винт; 9 – винты регулирования положения корпуса резцедержателя на станке; 10 – шпонка.

+ применяют для обработки наружных и внутренних поверхностей;

+ более технологичны в изготовление по сравнению с призматическими и стержневыми резцами;

+ имеют большее количество переточек по сравнению с ПФР(при их одинаковой массе);

– меньшая жесткость по сравнению с ПФР;

– неточный конус на деталях, даже при l ¹ 0.

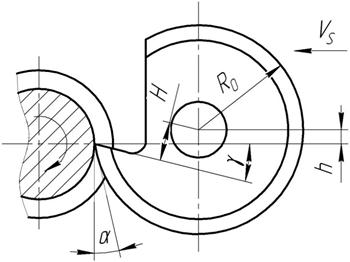

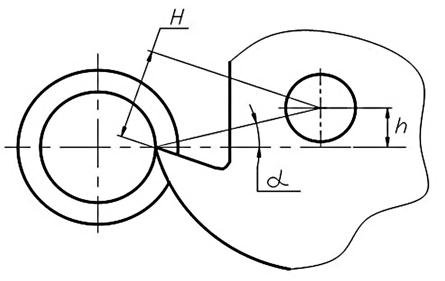

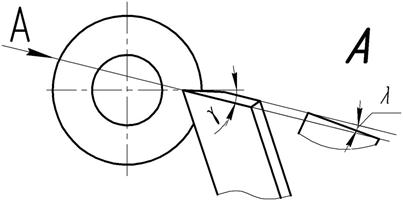

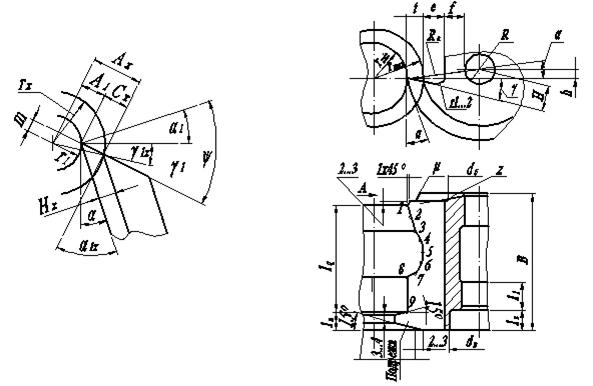

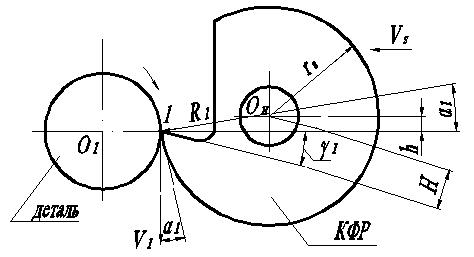

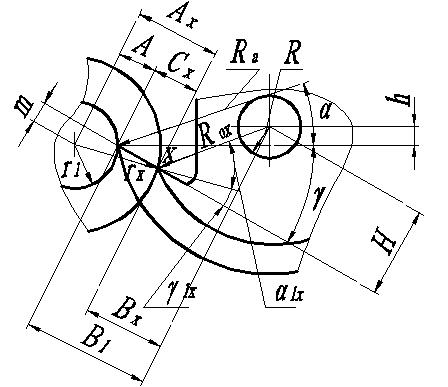

Особенность КФР в том, что задний угол обеспечивается установкой оси КФР выше оси заготовки на величину h (рис. 4.49).

Крепление КФР от момента сил резания может осуществляться различными способами:

1) рифлениями (зубчиками) на торце КФР;

2) штифтом по отверстию на торце КФР (удешевляется резец);

3) пазом на торце КФР;

4) силой трения (при малых нагрузках и небольших резцах).

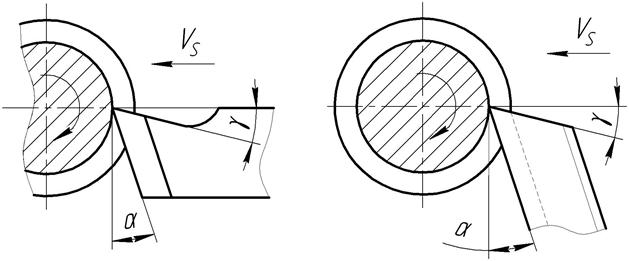

2. По установке относительно заготовки:

– радиально (рис. 4.44, 4.45, 4.46);

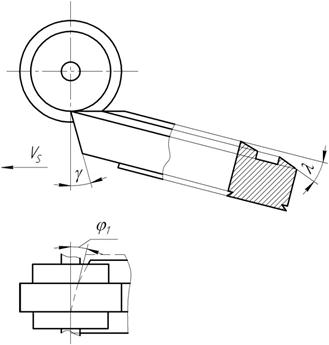

– тангенциально (рис. 4.50).

При радиальной установке фасонных резцов обрабатывается весь профиль одновременно, что приводит к большим силам резания и возможно к вибрациям.

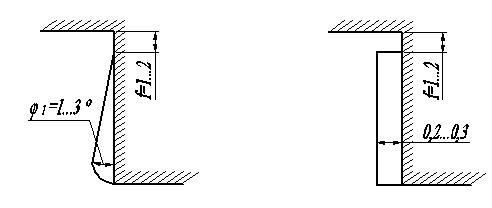

У тангенциальных фасонных резцов благодаря углу φ1 между режущей кромкой и осью заготовки обеспечивается постепенная обработка профиля детали, что приводит к уменьшению силы резания.

3. По расположению оси отверстия (базы крепления фасонного резца относительно оси заготовки):

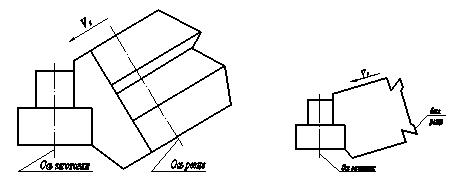

– с параллельным (рис. 4.45, 4.46);

– с наклонным (рис. 4.51, 4.52).

Рис. 4.51 Рис. 4.52

4. По конструкции:

– составные (рис. 4.53).

5. По форме обрабатываемой детали:

– для деталей тел вращения (операция точения);

– для тел прямолинейной формы (операция строгания).

6. По форме образующих поверхностей фасонного резца:

– с кольцевыми образующими (рис. 4.48, 4.51);

– с винтовыми образующими (рис. 4.54) с целью создания достаточных задних углов вдоль режущей кромки перпендикулярно оси обрабатываемой детали.

7. По расположению передней поверхности относительно оси КФР или базы резца (по углу λ):

l = 0 (рис. 4.44, 4.45, 4.46).

Угол λ – это угол наклона передней плоскости к оси КФР или к базе резца.

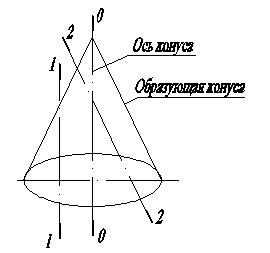

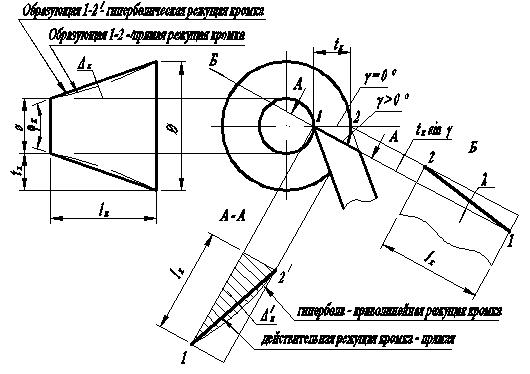

Выполнение условия l ¹ 0 необходимо для повышения точности обработки конических поверхностей детали покажем это. На примере призматического фасонного резца. Для этого вспомним о линиях, получаемых при пересечении конуса разными плоскостями.

В сечении 0 – 0 – прямые линии;

В сечении 1 – 1 – гипербола;

В сечении 2 – 2 –парабола.

Для получения точного конуса прямолинейная режущая кромка должна быть расположена по образующей конуса. Из этого следует, что при положительном переднем угле γ в продольной плоскости образуется угол наклона передней режущей кромки α.

При l ¹ 0 режущую кромку делают прямой.

1. При γ =0 и λ =0 режущая кромка – прямая и совпадает с образующей конуса 1-2 – получим точный конус.

2. При γ >0 и λ =0 передняя плоскость фасонного резца рассечет конус по сечению А-А

по гиперболе  , т.е. для получения точного конуса в этом случае режущая кромка фасонного резца должна быть выполнена по этой гиперболе

, т.е. для получения точного конуса в этом случае режущая кромка фасонного резца должна быть выполнена по этой гиперболе  , что не технологично. Поэтому на практике криволинейная режущая кромка- гипербола будет заменена прямолинейной режущей кромкой

, что не технологично. Поэтому на практике криволинейная режущая кромка- гипербола будет заменена прямолинейной режущей кромкой  , что вызовет появление погрешности на обработанном конусе в виде седловины с величиной погрешности ∆к.

, что вызовет появление погрешности на обработанном конусе в виде седловины с величиной погрешности ∆к.

3. При γ >0 и λ >0 режущая кромка фасонного резца 1-2 – прямая и совмещена с образующей конуса – получим точный конус, т.е. ∆к =0.

Из рисунка следует, что  .

.

Однако следует знать, что при l ¹ 0 у КФР точного конуса получить нельзя из –за непрямолинейности режущей кромки КФР (линия пересечения передней плоскости КФР и его конической задней поверхности – кривая линия).

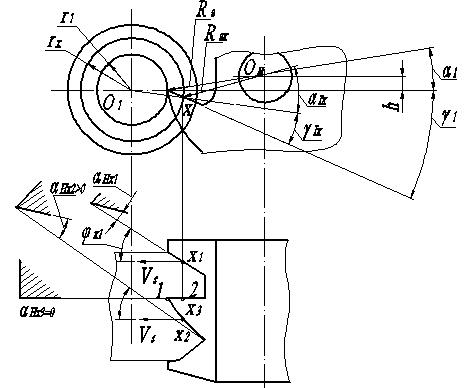

4.13.1. Геометрические параметры фасонных резцов.

Передние и задние углы γ и α.

Назначают не в главной секущей плоскости (как у обычного токарного резца) а в плоскости, перпендикулярной оси заготовки (рис. 4.56, 4.57, 4.58).

Рис. 4.59 Рис. 4.60

Значения этих углов изменяются в зависимости от радиуса rx заготовки, проведенного в рассматриваемую точку х режущей кромки. Табличные значения этих углов назначают для базовой точки 1- α1 γ1 (см. практические занятия). У КФР требуемое значение угла α1 обеспечивается смещением оси КФР выше горизонтальной осевой детали на величину  , где R1 – базовый радиус КФР, а угол γ1 обеспечивается заточкой: рабочая поверхность шлиф. круга смещается относительно оси КФР на величину

, где R1 – базовый радиус КФР, а угол γ1 обеспечивается заточкой: рабочая поверхность шлиф. круга смещается относительно оси КФР на величину  .

.

У ПФР требуемое значение α1 и γ1 обеспечивают соответствующей его установкой при угле заточки передней поверхности Ψ= α1+ γ1.(рис. 4.57).

Размеры H и h указываются в маркировке КФР и на рабочих чертежах

Значения углов αх и γх в остальных х- точках профиля детали можно определить по следующим формулам (рис. 4.57, 4.60):

Передний угол γх для ПФР и КФР.

Задний угол αх для ПФР.

.

.

Задний угол αх для КФР.

, где

, где

Стойкость резцов определяется величиной углов в главной секущей плоскости

и

и  ; значения которых определяются по формулам:

; значения которых определяются по формулам:

,

,  ,

,

где  -угол в плане (он же угол профиля в точке х режущей кромки). Угол в плане – это уол между касательной в точке х и направлением подачи в общем случае. Его значение лежит в интервале

-угол в плане (он же угол профиля в точке х режущей кромки). Угол в плане – это уол между касательной в точке х и направлением подачи в общем случае. Его значение лежит в интервале  для режущих кромок фасонного резца, перпендикулярных к оси детали при параллельном расположении оси КФР или базы ПФР и оси детали

для режущих кромок фасонного резца, перпендикулярных к оси детали при параллельном расположении оси КФР или базы ПФР и оси детали  и тогда, как следует из формул

и тогда, как следует из формул  и

и  , что недопустимо. Поэтому на этих участках выполняют поднутрения (рис. 4.63, 4.64) или применяют фасонный резец с винтовыми образующими (рис. 4.54) или используют фасонный резец с наклонным расположением его оси или базы к оси детали (рис. 4.51, 4.52).

, что недопустимо. Поэтому на этих участках выполняют поднутрения (рис. 4.63, 4.64) или применяют фасонный резец с винтовыми образующими (рис. 4.54) или используют фасонный резец с наклонным расположением его оси или базы к оси детали (рис. 4.51, 4.52).

Рис. 4.63 Рис. 4.64

Остальной материал по профилированию фасонных резцов см. в практических занятиях.

Это инструмент с несколькими зубьями, расположенными по окружности, имеющий определённую окружную скорость, являющуюся скоростью резания и движение подачи, либо в попутном, либо во встречном направлении.

Обеспечивает высокую производительность, применяют во всех типах производств, точность обработки до 7 квалитета, Ra до 1,6 мкм.

По расположению зубьев различают фрезы:

– цилиндрические, обрабатывают своей передней поверхностью;

– торцовые, обрабатывают торцом;

– угловые, для обработки различных угловых канавок;

– конические, для образования конических поверхностей;

– фасонные, имеющие фасонный профиль для обработки фасонной поверхности;

– комбинированные, (торцово-цилиндрические, дисковые и т.д.).

По конструкции зубьев фрезы:

– с незатылованными о зубьями (острозаточенные),

Резец токарный

Содержание: Скрыть Открыть

Резец токарный – это основной рабочий элемент оснастки токарных дерево- и металлообрабатывающих станков применяемый для придания заготовке необходимой формы и размеров. От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации.

Конструкция токарного резца

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

- Главный задний – находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала – чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Классификация резцов

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

В зависимости от расположения режущей кромки относительно державки инструмент подразделяется на прямой, отогнутый и оттянутый. В прямых форма режущей кромки прямая, в отогнутых имеет изогнутую форму и в оттянутых её ширина меньше чем у стержня.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Действующие стандарты

Производство токарных резцов регулируется различными действующими стандартами. Так, технические условия отрезных резцов определяет ГОСТ 18874-73, проходных – ГОСТ 18871-73. На расточные резцы действует ГОСТ 18872-73, на фасонные – ГОСТ 18875-73 и на резьбовые – ГОСТ 18885-73.

Новости

Доставка – в штатном режиме

Адресная доставка и до транспортной компании

Поздравляем с 8 Марта!

Поздравляем с Международным женским днем!

Поздравляем с 23 февраля!

Поздравляем с Днем Защитника Отечества!

Статьи

Развертывание отверстий

Применение, порядок и используемый инструмент

Размеры и диаметры сверл по металлу

Подбор диаметра и длины сверла

Как пользоваться развертками

Применение и использование разверток по металлу

Фасонный токарный резец

Для работ с предметами сложной конфигурации на токарных и револьверных станках используется фасонный резец. Это инструмент с кромкой, совпадающей с профилем заготовок, представленных прутками проката.

Поверхности сложной конфигурации, сформированные криволинейными, прямолинейными составляющими под углом и их сочетаниями, называют фасонными. Формировать их возможно и без специализированного оборудования с применением обычного резца путем ручной его подачи, однако это требует большого опыта и навыков. Несколько упрощает такие работы копировальное приспособление.

По сравнению с обычными резцами по металлу фасонные обладают следующими достоинствами:

- большой точностью и обширным перечнем форм (данные параметры определяются точностью изготовления);

- высокой производительностью, обусловленной большой длиной кромки;

- большим запасом на переточку и простотой данных работ;

- быстрой установкой и настройкой станка.

К недостаткам относят:

- сложное производство;

- высокую стоимость;

- пониженную производительность для вариантов с радиальной подачей;

- отход передних и задних углов в процессе работы от оптимальных значений ввиду изменения кромок по длине в значительном диапазоне.

Скачать ГОСТ 188875-73

Рассматриваемые инструменты создают в основном по индивидуальному проекту, ориентированному на конкретную деталь. Этим определяется сложность производства и высокая стоимость. Следовательно, они целесообразны для применения только в серийном производстве. Существуют и более универсальные модели. В любом случае ввиду сложности замены им обеспечивают наибольший срок службы, используя качественные материалы при производстве. Некоторые варианты рассчитаны на одновременную обработку нескольких участков детали для повышения производительности. Особенности рассматриваемых инструментов регламентированы ГОСТ 18875-73.

Основная классификация фасонных резцов, приведенная далее, основана на конфигурации задней поверхности и особенностях конструкции.

Помимо этого, в систематике используются такие параметры, как:

- направление подачи;

- положение отверстия и установочной базы;

- положение передней поверхности;

- форма образующих поверхностей;

- конструкция.

Стержневые

По конструкции фасонные стержневые резцы во многом сходны с токарными, однако отличаются кромкой, соответствующей конфигурации целевой поверхности заготовки. Они рассчитаны на короткие фасонные поверхности и отличаются малой высотой рабочей части. Это обуславливает малое количество переточек, в чем состоит основной недостаток стержневых резцов. Поэтому они редко применяются в производстве. Имеют стандартный способ закрепления в суппорте станка.

Круглые

Модели круглой конфигурации выполняют вращение. Для формирования передней поверхности и обеспечения схода стружки они имеют угловой паз. Ввиду установки оси резца выше оси заготовки на кромке получаются положительные задние углы. У вариантов с осью, параллельной оси заготовки, кромки перпендикулярны ей, а их углы равны нулю. Формирующаяся при вращении кромки относительно оси инструмента задняя поверхность является торцевой плоскостью. При работах она контактирует с предметом. Вследствие этого отсутствует зазор между ними, что сокращает режущую способность. Это свойственно и для призматических фасонных резцов при стандартном монтаже. Для формирования положительных задних углов кромок, перпендикулярных оси заготовки, используют резцы круглые с наклонной осью относительно предмета, а также призматические с наклонной крепежной базой. Такие варианты способны обрабатывать поднутрения при наклонной подаче.

Другой вариант формирования положительных задних углов – использование винтовой задней поверхности.

Эти инструменты наиболее подходят для создания ступенчатых каналов при осевой подаче. Возможно наличие хвостовика для установки.

Служат для работ с внешними и внутренними поверхностями. Отличаются наибольшим количеством переточек среди всех типов фасонных резцов, следовательно, это самый технологичный вариант.

Дисковые модели проще в производстве и могут иметь много переточек, однако характеризуются меньшей жесткостью крепления в сравнении с призматическими. Они актуальны для предметов с меньшей глубиной профиля.

Призматические

Выполнены в соответствующей названию конфигурации. Боковая грань с цилиндрической поверхностью выполняет роль задней поверхности, а плоская торцевая – передней. Задние углы кромки создают путем наклонного монтажа. Резцы данного типа имеют много переточек. Они рассчитаны на обработку сложных, длинных фасонных поверхностей. Относительно круглых отличаются большей прочностью кромки, обширным диапазоном заднего угла, более надежным креплением, лучшим теплоотводом, большей точностью работ. Однако не подходят для внутренней обработки.

Геометрические параметры

Среди всех видов резцов фасонные характеризуются наиболее разнообразной геометрией. Это обусловлено сложной и индивидуальной во многих случаях конструкцией данных инструментов. Тем не менее присутствуют основные узлы, представленные углом заострения, главными передним и задним углами, углом резания. По конструкции фасонные резцы значительно отличаются между собой. Например, могут присутствовать углы, не используемые в стандартных схемах. Ввиду этого отсутствует их геометрическая классификация.

Передняя поверхность у рассматриваемых инструментов обычно представлена плоскостью. Во многих случаях характеризуется двойным наклоном, включающим угол кромки и передний угол, однако может иметь угол, параллельный оси заготовки. Такие резцы обеспечивают большую точность обработки конических поверхностей.

Для фиксации в держателе станка обычно используется крепление типа «ласточкин хвост». В случае нестандартной установки геометрия резца изменяется.

Особенности выбора

Выбор фасонных резцов определяется тремя основными критериями:

- Передний угол определяют на основе целевых материалов. В большинстве случаев он составляет 0-25°. Причем величина угла должна быть напрямую связана с твердостью.

- Задний угол зависит от типа и конфигурации резца. Его величина имеет обратную зависимость от прочности режущей кромки. Следовательно, фасонные инструменты с большим задним углом не подходят для обработки толстых заготовок. Для круглых моделей в целях безопасности его величину не делают более 10-15°. Для прочих видов фасонных резцов он составляет до 30°.

- Материалы обычно выбирают твердосплавные наибольшей плотности. Это обусловлено высокой температурой кромок при одновременном взаимодействии с несколькими точками ввиду значительного сопротивления.

Режимы резания

Для тангенциальных фасонных моделей (обычно призматические) возможна обработка предмета несколькими кромками, причем с разных сторон или нескольких профильных участков. В некоторых случаях они расположены на различных уровнях глубины для обеспечения раздельной последовательной обработки. С целью обработки нескольких предметов по шаблону инструмент монтируют в одном положении и осуществляют продольные и поперечные подачи заготовок. При этом каждая точка режущей кромки начинает и заканчивает работу в различных точках, не продолжая резание за пределами данного интервала. Тангенциальные резцы также могут применяться с вращательным движением подачи. Такие модели подходят для тонких заготовок и неглубоких профилей.

Радиальные (радиусные) варианты (обычно призматические либо круглые) рассчитаны на вращательную подачу. Кромка при обработке фасонным резцом данного типа описывает рабочую поверхность радиально. При этом движение подачи для кромки пересекает ось предмета. Это позволяет осуществлять обработку с разной глубиной и создавать сложные формы. Ввиду большой площади контакта оборудование подвергается значительным нагрузкам. К тому же при работах с длинными предметами малого сечения возможна их деформация. Ввиду этого используют пониженные режимы.

Фасонный инструмент осевой подачи служит для обработки торцевых фасонных поверхностей и односторонних профилей без выступов и канавок.

В сравнении с радиальными моделями они подходят для работ со ступенчатыми заготовками меньшей жесткости ввиду срезания меньших сечений и меньших режущих сил.

Для поверхностей вращения резец осуществляет подачу (чаще поступательную, иногда радиальную), а заготовка – вращательное движение.

Помимо токарных станков возможно применение фасонных резцов на строгальных, долбежных и специальных для цилиндрических предметов. В таких случаях используются модели радиальной конструкции с поступательной подачей, перпендикулярной оси детали. Например, элементы зубодолбежных головок, служащие для работы с зубчатыми колесами цилиндрической конфигурации.

В случае вращательной подачи используют тангенциальную конструкцию. Кромка таких моделей описывает поверхность вращения, касаясь предмета. При этом каждая точка кромки в конкретный момент удаляет фрагмент заготовки и отходит от нее.

Винтовое движение подачи применяется для заготовок соответствующей конфигурации. При этом резец совершает резание не на одном уровне, а углубляясь после каждого прохода. Таким способом нарезают резьбу.

Маркировка

Буквенно-цифровые обозначения фасонных резцов, помимо марки стали, отражают геометрические параметры. Ввиду наличия нескольких режущих частей для большинства моделей промаркирована каждая из них. На основе этого осуществляют обработку, подбирая соответствующую по материалу заготовку по маркировке.