Инструкция по эксплуатации агрегатного станка к2м

Агрегатные станки

Одним из методов усовершенствования технологических процессов на машиностроительных заводах является применение высокопроизводительного станочного оборудования. Высокопроизводительными станками комплектуются целые автоматические линии. Создание таких линий становится приоритетом в развитии обрабатывающей промышленности. Среди крупных предприятий начали зарождаться тенденции развития многооперационных и агрегатных станков. Для внедрения новых технологий многие конструкторские учреждения усиленно работают над созданием новых моделей агрегатных станков. Особое широкое применение получили агрегатные станки с ЧПУ (числовым программным управлением).

Назначение

Агрегатный станок – это специальные полуавтоматические или автоматические станки, конструкция которых состоит из унифицированных узлов и механизмов не связанных между собой единой кинематической схемой. Область применения данного оборудования охватывает группу предприятий с крупносерийным и массовым производством. Их основное назначение – это обработка деталей, имеющих объемные (коробчатые) формы. Технические характеристики агрегатных станков позволяют применять их для сверления, нарезания резьбы, фрезерования и много других работ, связанных с токарной обработкой заготовок.

Станки такой модели, еще применяются в тех случаях, когда деталь, которая обрабатывается, закрепляется в неподвижном состоянии, а в движении находится режущий инструмент. Это дает возможность, на одной детали выполнять одновременно несколько операций с разных сторон детали.

Классификация

В зависимости от геометрических размеров заготовок, которые могут обрабатываться, агрегатные станки классифицируются на три группы. Каждая группа отличается габаритными размерами станка, его весом и конструкцией унифицированных узлов.

- Группа малогабаритных агрегатных станков. Это группа станков с небольшими размерами пинольных головок. Мощность пинольных головок колеблется от 0,18 до 0,75 кВт.

- Группа средних станков. У этой группы станков силовые головки имеют плоскокулачковый привод. Мощность подачи колеблется от 1,1 до 3 кВт.

- Группа больших размеров. Такие станки в своей конструкции имеют гидравлические или электромеханические столы. Такие столы предназначены для установки на них шпиндельных узлов.

Агрегатные станки классифицируются также по конструктивным особенностям:

- По количеству рабочих позиций классификация осуществляется по следующим признакам:

- однопозиционные. Конструкция такого агрегатного станка обеспечивает многостороннюю обработку деталей. Обрабатываемая деталь, на этих станках фиксируется в закрепленном неподвижном положении. Силовая головка агрегатного станка может обрабатывать заготовку с одной, двух или трех сторон;

- многопозиционные. На таком оборудовании заготовки могут обрабатываться в последовательном режиме. На каждом режиме обработка может вестись в трехстороннем режиме.

- По расположению инструмента. Силовая головка может обеспечить расположения инструмента по отношению к обрабатываемой детали в вертикальном, горизонтальном или наклонном положении.

- По способу крепления и передвижению заготовки классификация разделяет станки на следующие виды:

- станки, у которых столы неподвижные;

- станки с поворотным столом. Такая модель позволяет передвигаться столу вокруг двух осей (вокруг осей в вертикальной и горизонтальной плоскости);

- станки с возможностью перемещения в 1, 2, 3-х направлениях.

К отдельной классификационной группе следует отнести агрегатные станки линейного построения. На этих станках можно выполнять сверлильные, фрезерные и другие работы, а также нарезать внутренние резьбы. У таких станков нет закрепленного основания. Конструктивно такие станки состоят из рамы, электродвигателя и держателя рабочего инструмента. Рама оснащена направляющими. Заготовка крепится в специальное приспособление.

Многие промышленники требуют от станочного оборудования высокой степени гибкости при совершенной производительности. Этим требованиям удовлетворяют агрегатные станки с ЧПУ, которые относятся к особой классификационной группе.

Внешний вид агрегатного станка

Типовые компоновки агрегатных станков

Компоновка агрегатных станков выполняется по схемам в зависимости от конфигурации и геометрических размеров заготовок и заданной точности обработки. При обзоре их можно разделить на следующие виды:

- одношпиндельные и многошпиндельные. Это агрегатные станки, компоновка которых строится в зависимости от конструкции силовых головок;

- однопозиционные. Это агрегатные станки, основные узлы которых расположены таким образом, что они всегда находятся в центре внимания оператора станка. Заготовки на таких станках закрепляются неподвижно, а отдельные поверхности обрабатываются только одним инструментом;

- барабанного типа (многопозиционный). Это станки скомпонованные таким образом, что заготовки обрабатываются с нескольких позиций. При такой компоновке можно одну и ту же поверхность, если применить последовательный цикл, обрабатывать двумя и более инструментами. Для таких целей станок снабжается поворотным столом барабанного типа;

- станки односторонние и многосторонние. Эти станки отличаются друг от друга по конструктивному расположению инструмента относительно заготовки. Они могут быть вертикального, наклонного или горизонтального исполнения.

Если рассматривать способы крепления и перемещения обрабатываемых деталей, то станки можно сгруппировать по следующим принципам:

- станок с неподвижным столом. Это станок, у которого стол находится в неподвижном положении;

- станок с поворотным столом. Это агрегатный станок барабанного типа, у которого стол может вращаться относительно как вертикальной, так и горизонтальной оси;

- станок с перемещающимся столом. Стол у такого станка может свободно перемещаться в нескольких направлениях. Обычно в 1, 2 или 3-х направлениях.

Вариант компоновки агрегатного станка

Унифицированные узлы агрегатных станков

Любой производитель стремится к тому, чтобы уровень унификации основных узлов и механизмов был как можно больше. Именно при таком подходе упрощается компоновка и наладка агрегатного станка. В настоящее время уровень унификации доходит до 90% и более. На заводе-производителе серийное производство начинается после разработки специального проекта каждого узла.

Устройство станка состоит из четырех основных групп унифицированных узлов.

Силовые узлы

К таким узлам принадлежат силовые головки и столы.

Силовые головки. С помощью этого узла осуществляется подача шпинделя с инструментом. Головка также придает вращательное движение шпинделю. Широкое распространение получили многошпиндельные агрегатные станки, производитель которых конструирует их таким образом, чтобы главное движение и движение подач осуществлялось одновременно. Нормы точности определяются силовыми головками.

Силовые головки снабжаются своим собственным электрическим приводом. Электрическая схема в виде главного привода предусматривает электрические двигатели. Электросхема также предусматривает блоки управления, защиты от перегрузок, блоки сигнализации.

Шпиндельные узлы

К шпиндельным узлам относятся силовые бабки и шпиндельные коробки.

Агрегатный станок можно наладить таким образом, что он может быть превращен в обычный металлообрабатывающий станок узкого назначения. Это достигается путем установки соответствующих шпиндельных узлов. Например:

- если использовать только одну сверлильную бабку, то такой станок превратиться в агрегатно-сверлильный станок. Многошпиндельные агрегатные станки для сверления обычно не применяются на малом и среднем производстве, а вот при массовом производстве, где необходимо выполнять много сверлильных операций на крупных заготовках, они просто незаменимы;

- при установке фрезерных бабок, такой станок выглядит как агрегатный фрезерный станок.

Базовые узлы

К базовым узлам относятся: станина, колона, упорные угольники.

Транспортные узлы

К этой группе унифицированных узлов относятся делительные столы.

Общий вид агрегатного станка

Техническая документация

Агрегатный станок, паспорт которого включатся в его техническую документацию, поставляется поставщику совместно с чертежами.

Техническая документация тоже поставляется совместно со станком.

Поставщику поставляется агрегатный станок, чертеж которого включает не только общие схемы, но и подробный чертеж каждого унифицированного узла.

Паспорт является основным техническим документом, в котором указываются технические характеристики, правила безопасности, а самое главное в нем содержится инструкция по эксплуатации данного станка.

Паспорт станка кроме чертежей содержит также электрические и кинематические схемы. Паспорт составляется по унифицированным утвержденным формам.

Недостатком агрегатных станков является то, что они могут использоваться только в крупносерийном и массовом производстве.

Электрооборудование агрегатных станков

Агрегатные — это специальные многоинструментальные станки, собираемые из стандартных узлов и агрегатов специального назначения.

К стандартным узлам относятся силовые (шпиндельные) головки, поворотные столы, станины, гидравлические устройства (гидроприводы, гидронасосы, гидропанели) и др.

Предназначены для применения в крупносерийном и массовом производстве.

Выполняемые технологические операции: сверление, растачивание, резьбофрезерование и т.п.

Изделия на таких станках обрабатываются одновременно несколькими инструментами как с одной, так и с нескольких сторон.

Поэтому агрегатные станки отличаются высокой производительностью, по сравнению с универсальными.

Применение агрегатных станков на производстве позволяет при том же объеме продукции сократить число рабочих и производственные площади станочного парка.

В современных станках наибольшее распространение получили силовые головки с гидроприводом и делятся на самодействующие и несамодействующие.

Самодействующие силовые головки имеют гидронасос и гидропанель, встроенными в головку и движущимися поступательно вместе с ней.

Гидропанель представляет собой распределительное устройство системы гидравлики.

Резервуаром для масла является корпус головки, а привод шпинделей и насоса от одного электродвигателя.

Несамодействующие силовые головки применяются в агрегатных многопозиционных станках, имеющих несколько силовых головок. В этом случае система гидравлики выполнена централизованной.

Гидронасос и гидропанель установлены на станине (вне силовой головки) и приводятся в действие от отдельного электродвигателя, а главный привод вращает только шпиндели. Резервуар для масла тоже отдельный.

Централизованная система сокращает количество гидронасосов и приводов к ним, но усложняет систему трубопроводов.

Для нарезания резьбы на агрегатных станках применяют стандартные электромеханические резьбовые головки. Подача таких головок от винтового механизма, приводимого во вращение главным двигателем. В этом случае достигается наиболее точное согласование движений резания и подачи.

Реверсирование шпинделей и подачи осуществляется реверсированием двигателя.

Циклограмма — это совокупность движений силовой головки от начала и до конца цикла.

За время цикла выполняются все технологические операции по обработке изделия.

Наиболее распространенные циклы состоят из трех основных видов движений:

– быстрый подвод (БП), при котором силовая головка быстро подводится к детали, а затем скорость ее снижается до рабочей;

– рабочий проход (РП), при котором происходит обработка изделия на рабочей подаче;

– быстрый отвод (БО), при котором (по окончании обработки) головка быстро отводится в исходное положение.

Управление циклами производится автоматически в функции пути с помощью путевых выключателей, установленных на станине станка по ходу движения головки.

Основным средством управления цикла является электроавтоматика, а циклы движений силовых головок возможны и другие.

Особенности электрооборудования агрегатных станков

Агрегатными станками называются станки, изготовляемые из кинематически не связанных стандартных узлов. В отличие от обработки деталей на универсальных станках, где операции ведутся последовательно, на агрегатных станках совмещается одновременное выполнение нескольких различных видов обработки: фрезерование, сверление, развертывание, нарезание резьбы и т. п.

Одной из главных особенностей агрегатных станков есть то, что детали могут обрабатываться не за один переход, а за несколько переходов, причем поверхности, подвергающиеся обработке, могут находиться в различных плоскостях. Агрегатные станки, как правило, компонуются по различным схемам. Они могут быть горизонтальными, вертикальными, вертикально-горизонтальными, с круговым движением.

Одним из важнейших узлов агрегатных станов есть силовая головка, которая предназначена для вращения рабочих шпинделей и продольной подачи инструмента. В зависимости от количества приводов различают самодействующие и не самодействующие силовые головки. В первых имеется встроенный привод для выполнения вращательных движений и движений для подачи инструмента. У вторых имеется только привод вращения шпинделей. В качестве приводов силовых головок обычно используют гидро- и пневмопривод, хотя часто применяют и электромеханические силовые головки. На рис. 1 представлена электромеханическая самодействующая силовая головка и ее электрооборудование. От главного электродвигателя М1 через вал и зубчатые колеса движение передается шпиндельной коробке. С этого же вала через червячную передачу движение передается на другой вал с двумя электромагнитными муфтами 7 и 2, обеспечивающими различные скорости рабочей подачи с помощью ходового винта 3. При рабочей подаче привод ходового винта затормаживается электромагнитным тормозом 4. Головка может перемещаться и ускоренно, для чего служит реверсивный двигатель М2.

Технологические возможности агрегатных станков значительно

расширяются с применением в них силовых одно- и многошпиндельных столов. Устанавливаемые на них бабки и коробки используются для фрезерных, расточных и сверлильных работ.

где: а — схема, б — общий вид; М1, М2 — электродвигатели, 1,2 — электромагнит¬ные муфты, 3 — ходовой винт, 4 — электромагнитный тормоз.

Электромеханический силовой стол (рис. 2) состоит из собственно силового стола 2 и электропривода подачи . Для управления движением стола служит блок упоров управления с контактами и бесконтактными датчиками положения 3, располагаемыми справа и слева от силового стола. Вращение винту перемещения стола передается от асинхронного электродвигателя через редуктор привода подачи. У привода подачи имеется пара электродвигателей, из которых привод меньшей мощности служит для рабочей подачи, а другой — для ускоренных вспомогательных перемещений.

Рис. 2. Электромеханический силовой стол

Рис. 2. Электромеханический силовой стол

где: 1 — привод подачи, 2 — силовой стол, — блок упоров управления и датчики положения стола.

Для автоматического сверления, зенкерования, растачивания, развертывания, фрезерования в заготовках типа корпусов, плит и панелей широко используют многоцелевые агрегатные станки с ЧПУ. Эти станки могут иметь от одной до трех силовых головок, которые перемещаются от устройства ЧПУ по двум или трем координатам. Устройство ЧПУ обеспечивает работу станка в полностью автоматическом режиме, в том числе управляет сменой инструмента и выбором режимов резания. Для переналадки станка на обработку различных заготовок заменяют управляющую программу, а иногда и приспособления для установки заготовок.

Токарно-винторезный станок ИТ-1 М

Всем известный станок нашёл широкое применение в различных токарных мастерских и на предприятиях широкого спектра деятельности. Даже в школьных мастерских можно встретить данный вид станка. В советское время, данное оборудование производилось на Ивановском заводе, который располагался в Луганской области, на Украине. На сегодняшний день их уже не производят. На таком аппарате можно осуществлять широкий перечень токарных работ. Также его используют для передвижных мастерских. Чтобы иметь представление об этом оборудовании, рассмотрим его во всей красе ниже.

Технические характеристики

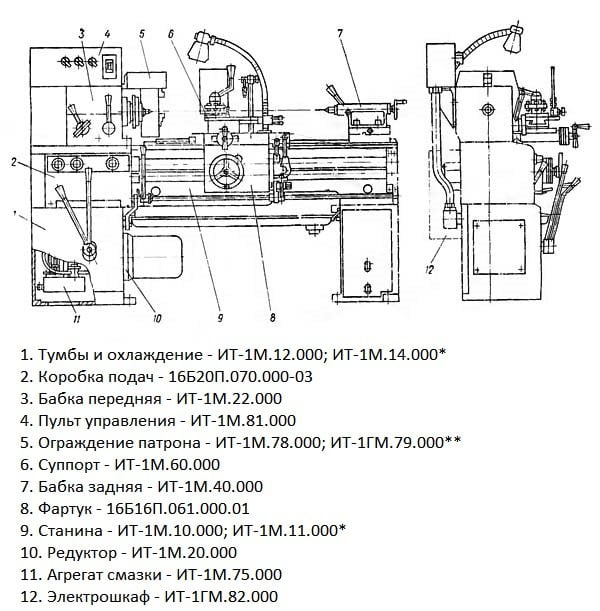

Расположение элементов станка

Данный вес обеспечивает повышенную устойчивость, во время обработки деталей больших размеров.

Для каждой обработки деталей, существует возможность подбора резцов.

Рассмотрим следующие технические характеристики, присущие данному образцу:

- Использование больших диаметров заготовки:

- Над станиной размер достигает 40 сантиметров

- Фиксация над суппортом 22,5 сантиметра

- Диаметр над выемкой ограничивается 55 сантиметрами.

Кулачковый патрон для станка ИТ-1 М

- Размер заготовки варьируется от 100 до 140 сантиметров.

- В шпиндельной головке располагается сквозной промежуток диаметром 38 миллиметров. Это позволяет вставить туда металлический прут 36 миллиметров в диаметре.

- На коробке передач имеется 12 ступеней, которые придают станку увеличение частоты вращения шпинделя.

- Частота вращения шпинделя колеблется от 18 до 1250 оборотов в минуту.

- У каретки имеется свободный ход от 90 до 130 сантиметров.

- У суппорта тоже имеется свободный ход и достигает размеров до 23, 5 сантиметров.

- Продольная подача включает в себя 50 ступеней.

- Пиноль, которая располагается на задней бабке, может сдвигаться на 9 сантиметров.

- Конструктивные характеристики:

- Жёсткая конструкция станины. Для её изготовления использован литой чугун. Чтобы устойчивость была усилена, использованы рёбра жёсткости.

- Направляющие станка отшлифованы и выглядят в виде геометрической фигуры — призмы. Они обеспечивают плавное передвижение каретки и задней бабки.

- Опорная конструкция шпинделя имеет улучшения, в виде подшипника с двумя рядами роликов. В свою очередь сам подшипник обеспечен регулируемым зазорным расстоянием.

- В станине присутствует выемка, которая благоприятно способствует обработки заготовок больших диаметров.

Для того чтобы понять как работает станок данной модели, а также узнать о его основных узлах, ниже разберём инструкцию по эксплуатации оборудования.

Инструкция по эксплуатации

С полным руководством по эксплуатации токарно-винторезного ИТ-1 М можно ознакомиться здесь

находится сама инструкция во второй главе данного руководства. Мы же разберём основные пункты.

Когда заземление обеспечено, можно приступать к подготовке первого запуска.

Важно! Перед первым запуском очень важно проверить смазочную систему. Только после того, как вы уверены в её исправности, можно приступать к работе.

После этих действий станок проверяется на исправность электродвигателей (моторов). Делается это путём их запуска без включения рабочих элементов агрегата. Далее производится запуск всего станка, причём на малых оборотах, чтобы проверить действие всех механизмов агрегатного узла на холостом ходу.

Совет: Во время работы на станке не стоит переключать зубчатые передачи. Для этого стоит произвести остановку шпинделя и осуществить необходимое переключение.

Когда проверена работа всего агрегатного узла, производится поэтапная настройка для осуществления необходимых работ. При настройке производится установка задней бабки в необходимое положение. Подвижный суппорт устанавливается на нужное положение, закрепляются резцы для работы, которые были подобраны за ранее, в соответствии с обрабатываемой деталью и необходимой обработкой. После этих действий осуществляется регулировка натяжения ремней, устанавливается время для торможения шпинделя.

После того, как соблюдены условия эксплуатации, можно приступать к работе.

Правила и техника безопасности

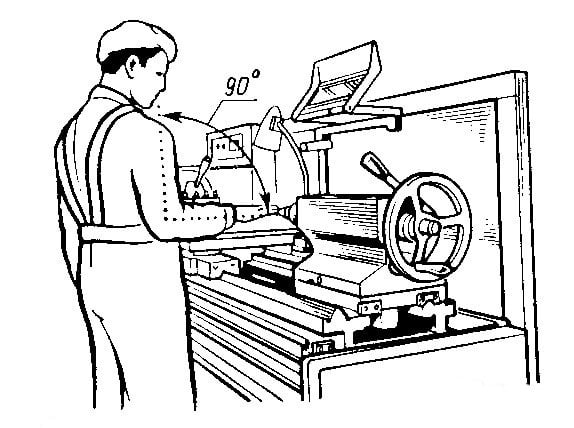

Как правильно работать за станком

С полным списком правил техники безопасности можно будет ознакомиться здесь — скачать файл отдельно.

Однако можно будет разобрать основные пункты:

- К работе на ИТ-1 М нельзя допускать людей, которые не прошли профессиональную подготовку или ни являются специалистами.

- Правильное соотношение положения туловища и рабочей руки, относительно станка должно составлять 90 градусов.

- Перед работой обязательно производится вводный инструктаж и делается запись в журнал по осуществлению инструктажа.

- Перед допуском к работе необходимо знать противопожарную безопасность.

- В случае травмирования необходимо знать, как произвести доврачебную медицинскую помощь.

- Если выявлена неисправность станка, необходимо сообщить руководству и прекратить эксплуатацию.

- В связи с тем, что при работе могут отскакивать металлические элементы в виде стружки, осколков и т.д., необходимо пользоваться защитным кожухом или защитными токарными очками.

- Одежда рабочего должна иметь соответствующий вид (свисающие части одежды должны быть заправлены, рукава закатаны, волосы спрятаны). Делается это во избежание накручивания на крутящие элементы свисающих частей той или иной вещи.

- Стационарные станки должны иметь крепкий фундамент и быть полностью неподвижными.

- Все подвижные элементы узла должны иметь ограждения.

- Для всех частей, которые могут быть подвержены нарушению изоляции, вследствие чего будут находиться под напряжением, обязательно должны иметь контакт с заземлёнными частями оборудования.

Все остальные пункты читайте в полной версии техники безопасности.

Конструкция

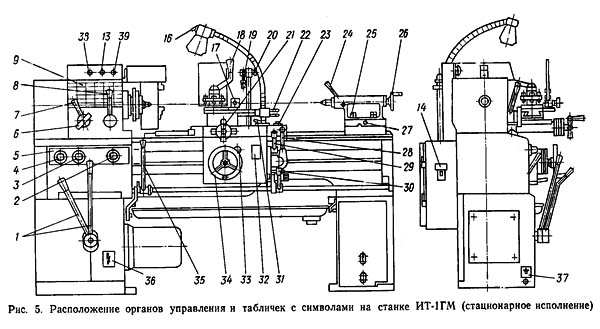

Для полноценного представления элементов управления агрегата и их расположения, разберём их ниже. Итак, вашему вниманию будут представлены 39 частей:

- Рукояти переключения вращательных частот шпинделя. Располагается на корпусе левой тумбы.

- Рукоять для установки величин подачи, отключение коробки. Находится на корпусе левой тумбы ниже шпиндельной коробки.

- Рукоять для установления типовой резьбы (питчевой, метрической, модульной, дюймовой), а также для осуществления подачи. Находится на корпусе левой тумбы, ниже шпинделя.

- Рукоять для установки шага резьбы и подач. Находится также ниже шпиндельной коробки.

- Табличка обозначения резьб. Находится там же, где и рукояти управления по резьбам.

- Рукоятка для выбора шага резьбы (увеличенный шаг, стандартный). Находится на передней бабке.

- Рукоятка для выбора направления резьбы (левая, правая). Месторасположение — левая бабка.

- Рукоять для переключения частот вращения шпиндельной головки. Находится на передней бабке.

- Табличка с обозначениями.

- Переключатель выбора напряжения. Находится на пульте управления.

- Табличка с обозначениями пульта управления.

- Переключатель установки напряжения. Находится на пульте управления.

- Тумблер отключения или включения двигателя охлаждения. Местонахождение на пульте управления.

- Тумблер автоматический. Находится на пульте управления.

- Винт для зажима кожуха, обеспечивающего ограждение кулачкового патрона. Расположен на кожухе.

- Тумблер выключения освещения. Расположен непосредственно на лампе освещения.

- Винт для зажима штанги с экраном. Находится внизу самого экрана.

- Рукоять для зажимания и поворота резцедержателя. Находится на подвижном суппорте.

- Сопло для подачи охлаждающего элемента, которое регулируется. Местоположение — суппорт.

- Винт для крепления трубки системы охлаждения. Находится также на суппорте.

- Рукоять перемещения каретки в поперечном направлении. Располагается на суппорте.

- Рукоять для перемещения верхней каретки. Имеется на суппорте.

- Винт, который зажимает суппорт.

- Рукоять для закрепления пиноли. Находится на задней бабке.

- Гайка для зажимания задней бабки на самой станине. Находится на правой (задней) бабке.

- Маховик выдвигания пиноли. Расположен он непосредственно на пиноли.

- Винт, с помощью которого осуществляется движение задней бабки в поперечном направлении.

- Рукоять для механического движения поперечных салазок и каретки. Имеется на задней бабке.

- Рукоять для включения гайки, расположенной на ходовом винте.

- Рукоять, которая включает вращение, реверс и тормоз шпинделя. Присутствует на задней бабке.

- Рукоять для закрепления арматуры, относящейся к освещению. Находится на суппорте, у основания арматуры, ведущей к лампе освещения.

- Сигнальная табличка, показывающая включен или выключен ходовой винт. Находится на суппорте.

- Кнопка, включающая реечную шестерню. Находится за маховиком на суппорте.

- Маховик, обеспечивающий продольное движение конструкции суппорта.

- Рукоять, отвечающая за реверс, тормоз, вращение шпиндельной головки. Находится на передней бабке.

- Табличка, предупреждающая о высоком напряжении. Имеется внизу левой тумбы.

- Табличка, указывающая на место заземления. Местоположение — передняя тумба, сбоку.

- Кнопка остановки (кнопка «стоп»). Присутствует на пульте управления. Как правило, используется на станках модели ИТ-1ГМ.

- Сигнальная лампа. Находится на пульте управления. Применяется обычно на модели ИТ-1ГМ.

Когда все детали оборудования нам известны, можно приступить к электронике станка.

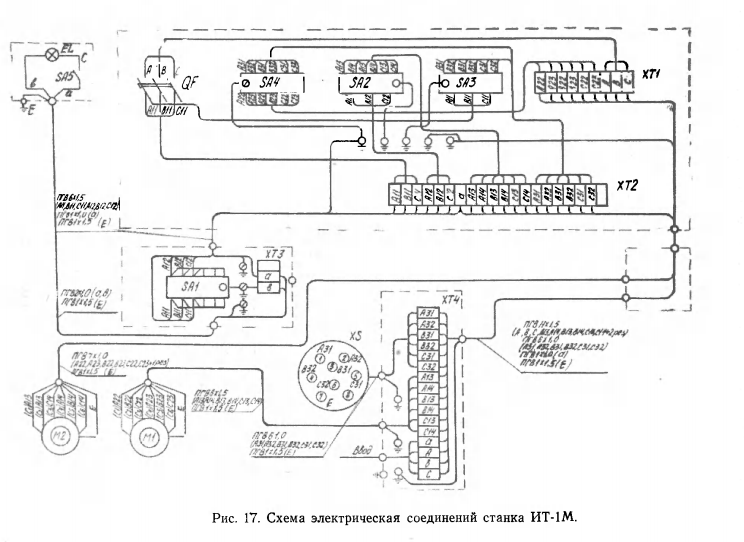

Электрооборудование

Комплектация ИТ-1М включает в себя два асинхронных электродвигателя с тремя фазами:

- Двигатель главного движения.

- Двигатель насоса охлаждения.

На этом станке используются следующие величины переменного тока:

- Силовая цепь — от 3 до 50 Гц, 220-380 В.

- Цепь на местное освещение, как правило, используется бортовая электрическая цепь на 12 В.

В данном оборудовании, в левой тумбе располагается электрический ввод питающей проводки. На вводных проводах используется марка ПВГ с сечением 2,5 квадратных миллиметров. Вместе с этим проводом находится провод выводной на двигатель главного движения и штепсельный разъём ШР32П8ЭГ2, для подключения шлифовочного инструмента.

Вверху передней бабки располагается пульт управления, на котором размещены рукояти для переключений операций:

- Выключатель автоматический (QF) с электромагнитным расцеплением для включения/выключения. Оборудования от сети.

- Пакетно-кулачковый переключатель (SA2). Предназначен он для выбора напряжения двигателя главного движения.

- Пакетно-кулачковый переключатель (SA4). Он необходим для выбора напряжения двигателя насоса охлаждения и штепсельного разъёма.

- Тумблер (SA4) для двигателя насоса охлаждения.

Сзади расположен короб с пакетным переключателем (SA1) который включает и производит реверс двигателя главного движения.

Тумблер (SA5) расположен на гибкой стойке освещения, на самом светильнике.

Все необходимые электрические схемы можно найти в руководстве по эксплуатации станка.

Как правильно купить б/у

Как правило, любое оборудование требует тщательного осмотра перед покупкой. Всё это для того, чтобы ваша покупка работала ещё очень долго. Привилегии имеют все критерии:

- Срок службы.

- Правильность эксплуатации.

- Условия содержания агрегата.

- Ценовая категория.

- При покупке станка паспорт на него обязательно должен быть.

- Фото размещённые на сайте не всегда правдивые, поэтому при выборе станка необходим визуальный осмотр.

- И многое другое.

Если вы собрались покупать станок бывшего употребления, обязательно пролистайте интернет, где всё дословно и понятно написано. Ценовая категория этого оборудования колеблется от 80 000 тысяч рублей и выше. Однако цена не говорит за качество. Можно купить дорогой, но он быстро сломается и потребует капитальный ремонт, а можно купить дешёвый и он прослужит у вас долгое время. Огромное количество объявлений размещено на известном всем и каждому портале объявлений «Авито», именно там и можно выбрать для себя подходящий б/у станок.

Отзывы о станке

Бытует огромное множество отзывов, адресованных ИТ-1 М. Каждый отзыв характерен для станка индивидуально. Хоть и выпускались эти станки серийно, различия в работе токарного узла существуют.

Многие жалуются на коррозию станка. Хотя это последствия неправильной эксплуатации. Ведь станок боится влажности.

Все приспособления, а также запасные детали также можно приобрести с рук.

В основном, все отзывы положительные. Станок считается универсальным, так как выполняет не одну операцию. Поэтому для токарных работ зачастую приобретают именно эти агрегатные узлы. В силу сравнительно небольшого веса ИТ-1 М, его с радостью приобретают для мастерских, занимающихся передвижным ремонтом.

Подведём итог полезности станочного оборудования ИТ-1М. На нём можно осуществлять расточку, сверление, обточку, торцовку, нарезание резьбы, шлифовку внутренних и наружных плоскостей (конечно, если установлено специальное приспособление в виде планшайбы). Выполняет самые основные операции, позволяет обрабатывать различные материалы и сплавы. Более того, этому станку присвоен класс точности «Н», который обозначает нормальную точность, по таблице с классификацией точности станков. Можно сделать вывод, что этот узел достоин внимания токарного дела. Такие станки можно применять как в бытовых целях, так и для серийного производства.

Видео обзоры

Видео обзор работы ИТ-1 М:

Видео обзор заточки резцов:

Видео обзор притирки и растачивания кулачков токарного патрона:

Видео обзор: устройство ИТ-1 М: