Как правильно устанавливать резцы на токарный станок

Установка токарного резца и заготовки на токарном станке.

Лабораторная работа № 7.

Снятие пробной стружки. Освоение работы с лимбами поперечной и продольной подач.

Цель работы: Научиться правильно устанавливать и закреплять резец в резцедержателе. Научиться правильно устанавливать и закреплять заготовку. Освоить работу с лимбами поперечной и продольной подач. Научиться выбирать режим резания.

Методические пособия: данная разработка, плакаты «Основные токарные работы», «Токарный резец».

Оборудование» токарно-винторезный станок ТВ-4 (ТВ-6).

Приспособления для закрепления резцов.

Приспособления для закрепления заготовок.

Инструмент: проходной прямой резец, проходной отогнутый резец, штангенциркуль, патронный ключ, ключ резцедержателя.

Защитные средства: очки, защитный экран.

Материалы: стальные заготовки D = 12 – 20 мм длиной 80 – 120 мм.

Ход работы: По плакату изучи правила закрепления резца в резцедержателе. Подойди к станку. Внимательно осмотри станок. Убедись в исправности станка наличии заземления. Вручную проверь работу механизмов перемещения. Убери со станка все лишнее. Коробку с резцами положи на тумбочку. Включи станок. Убедись в работе механизма механической подачи и механического нарезания резьбы. Перед включением механизма ходового винта для нарезания резьбы отключи кинематическую пару зубчатое колесо – зубчатая рейка, вытянув кнопку зацепления зубчатой рейки.

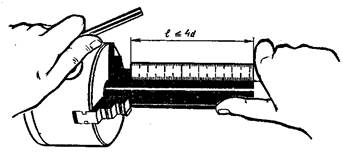

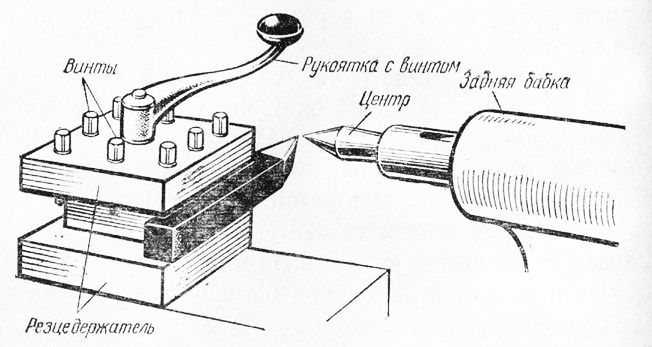

Возьми проходной прямой резец. Установи его так, чтобы главная режущая кромка резца находилась сверху. Боковая стенка резца должна опираться на боковую стенку резцедержателя. Предварительно слегка закрепи резец винтами. Возьми задний центр. Выдвини пиноль задней бабки на 30 – 40 мм. Резким движением руки вставь задний центр в пиноль задней бабки. Подведи суппорт к задней бабке. Ослабь винты резцедержателя. Подкладывая под подошву резца подкладки, добейся совпадения по высоте острия центра и вершины резца. Установка более 3-х подкладок запрещается. Размеры подкладок не должны быть более размеров подошвы резца. Подкладки не должны выступать за пределы резцедержателя. Вылет резцедержателя, т.е. расстояние от продольной оси крайнего крепежного болта до вершины резца не должно быть более 1,5 высоты резца. Продольная ось резца должна быть перпендикулярна продольной оси заготовки. Закрепи резец, вращая винты резцедержателя ключом.

Рис.1.Установка вылета резца. Рис.2. Установка резца по высоте центра

Закрепление заготовок на токарном станке производится в зависимости от их длин. Если длина заготовки не превышает 5-ти ее диаметров, то заготовка крепится и точится в переднем центре.

Рис 3. Точение заготовки в переднем центре: а – установка резца на глубину резания, б – вид на продольное точение сверху. 1,2,3,4. упоры, ограничивающие перемещение резца, и, следовательно, длину обработки.

Рис. 4. Схема точения длинных заготовок: а – с закреплением в патроне с поджатием задним центром; б – в переднем и заднем центрах.

Заготовки длиной более чем 5 ее диаметров нельзя точить только в переднем центре, т.к. под воздействием усилия резца, ее отогнет, и она ударит по окружающим ее предметам. Для предотвращения отгиба заготовок длиной от пяти до десяти их диаметров, их точат в переднем центре с поджатием задней бабки.

Рис.5. Точение заготовки с применением неподвижного люнета, а – схема точения; б – устройство неподвижного люнета. 1 – корпус люнета, 2 – стопорный винт, 3- винты кулачков, 4 – кулачки, 5 –крышка, 6 – гайка (звездочка), 7 – гайка, 8 – планка

Если заготовка имеет длину, превышающую 10 ее диаметров, то закрепление заготовки в переднем и заднем центрах не обеспечивает надежности установки. Для точения длинных заготовок необходимо установить дополнительные опоры с цель предотвращения вылета заготовки из центров. Такие приспособления называются люнетами. Они бывают подвижными или неподвижными. Неподвижные люнеты устанавливаются на станине станка, а подвижный на продольной каретке суппорта. Подвижный люнет перемещается в процессе резания вместе с суппортом. Кулачки подвижного люнета постоянно находятся напротив резца. Таким образом, резец, оказывая давление на заготовку, выполняет функцию третьего кулачка.

Как видно из рисунка, перед тем как установить люнет, на заготовке протачивается шейка по диаметру изделия. Кулачки люнета охватывают шейку и фиксируют заготовку на центральной оси станка. Это необходимо для того, чтобы в любом сечении заготовки был один и тот же диаметр. В случае отклонения оси заготовки от центральной оси станка при обработке получится конус, а не цилиндр. Концы заготовки закрепляются в переднем и заднем центрах.

Рис. 6. Точение длинной заготовки с применением подвижного люнета. а– подвижный люнет, б – схема обработки. I – корпус люнета, 1 – винты перемещения кулачков, 2 – стопорные винты.

1.Выбери заготовку диаметром 12 – 16 мм и длиной 80 – 100 мм.

2.Проверь на правильной плите изогнутость заготовки. Если она кривая поправь ее при помощи молотка на правильной плите. Обрати внимание на то, чтобы торцы заготовки не были изогнуты, и на них не было заусенец. Искривления на торцах заготовки приводят к биению заготовки в патроне

Рис.7. Последовательность установки заготовки в патроне токарного станка

3. Отключи двигатель станка. При помощи патронного ключа ослабь кулачки так, чтобы между ними помещалась заготовка. Патронным ключом поверни патрон станка таким образом, чтобы один из кулачков оказался внизу. Правой рукой установи заготовку на нижний кулачок. Следи за тем, чтобы заготовка опиралась на нижний кулачок не менее чем 50 мм. Вращая патронный ключ, сведи кулачки так, чтобы они слегка захватили заготовку. Возьми правой рукой линейку или штангенциркуль и измерь расстояние от кулачков до торца заготовки. Это расстояние, называемое вылетом заготовки из патрона, не должно быть более 5-ти ее диаметров. Убедившись в том, что вылет заготовки при точении в переднем центре не превышает более 5-ти ее диаметров, окончательно закрепи заготовку в патроне. Для этого небольшими рывками патронного ключа затяни последовательно все 3 конических колеса патрона. После закрепления заготовки, убери ключ на тумбочку и включи двигатель станка. Внимательно посмотри на вращение заготовки.

Убедись в том, что при вращении патрона заготовка вращается без биения. Биение заготовки допускается не более 0,5 мм. Если биение больше указанного допуска, то останови станок. Дождись полной остановки шпинделя, ослабь кулачки патрона. Внимательно осмотри заготовку. Установи причину биения и устрани ее. Иногда заготовка бьет из-за погрешности формы. Устранить такой вид биения иногда удается следующим приемом. После полной остановки патрона, ослабь зажим кулачков патрона, и поверни заготовку в кулачках на одну треть оборота. Закрепи заготовку. Включи станок. Если заготовка, по-прежнему бьет, то повтори предыдущий прием снова. Если и это не помогает, замени заготовку либо попробуй установить ее в патроне другим торцом. Исправлять биение заготовки при помощи ударов молотка запрещается, т.к. это приводит к сильному износу кулачков.

Для точения длинных заготовок на их торцах выполняют центровочные отверстия, в которые, при установке на станке входят передний и задний конусы, фиксирующие заготовку на оси станка.

Для передачи вращения со шпинделя на заготовку ее закрепляют либо в патроне переднего центра, либо в хомутах.

После установки резца и заготовки рассчитай режим резания. Установи необходимую частоту вращения шпинделя. Сними припуск с заготовки на величину 0,5 мм, для чего а) при отключенном станке, поперечной подачей подведи резец до упора в заготовку, но только для легкого касания. Не прилагай больших усилий, т.к. можешь отогнуть заготовку.

Рис.8. Закрепление заготовки в хомуте: а – прием закрепления; б – установка заготовки в центре.

Рис. 9. Установка заготовки в передний центр.

Рис 10.Закрепление заготовки задней бабкой: а – поджим заготовки задним центром , б – закрепление пиноли задней бабки.

б) Установи подвижное кольцо лимба на 0.

в) Отведи резец в продольном направлении от заготовки на 10 – 15 мм.

г) Определи величину перемещения резца поперек заготовки, чтобы установить необходимую глубину резания. Установи при помощи лимба рассчитанную глубину резания.

д) Замерь диаметр заготовки штангенциркулем.

е) Надень очки, или же опусти защитный экран.

ж) Включи станок;

з) Вручную подведи резец к заготовке и сними стружку на длину 5 мм;

и) Отведи резец в продольном направлении и отключи станок;

к) Дождись полной остановки патрона станка и замерь диаметр обработанной поверхности штангенциркулем. Если диаметр обработанной поверхности получился отличным от заданного, выясни причину ошибки;

л) Повтори действия, добиваясь точности получающегося диаметра;

м) Добившись нужного диаметра обработанной поверхности, обточи заготовку на длину 50 мм ручной продольной подачей резца.

Указанный способ обработки заготовки называется способом снятия пробной стружки.

Повтори все вышеуказанные действия, установив проходной отогнутый резец.

Оформи лабораторную работу по образцу.

Лабораторная работа № 7.

Установка токарного резца и заготовки на токарном станке.

Снятие пробной стружки. Освоение работы с лимбами поперечной и продольной подач.

Цель работы: (описать).

Методические материалы: (описать).

Обеспечение техники безопасности (описать).

Ответь на вопросы:

Что такое вылет резца из резцедержателя? Каким он должен быть.

Как устанавливается резец по высоте?

Какое количество подкладок допускается при установке резца по высоте?

Требования к размерам и количеству подкладок.

Требования к поверхности заготовки, устанавливаемой в патроне токарного станка.

Требования к закреплению заготовок в патроне токарного станка.

Какие приспособления применяются при точении длинных заготовок?

Для чего на заготовке выполняются центровочные отверстия?

Опишите точение заготовок способом снятия пробной стружки.

Опишите расчет делений лимба, на которые он должен переместиться при установке заданной глубины резания.

Опишите недостатки и преимущества работы проходного прямого и проходного отогнутого резцов.

Параметры токарных резцов, установки, правила заточки

Резец токарный: конструкция и разновидности. Основные элементы: державка, плоскости, кромки и углы. Виды токарного инструмента и их назначение. Заточка лезвия: правила и используемые абразивы. Настройка при установке на станок.

Точение различных изделий на токарном оборудовании выполняют посредством инструмента, который носит обобщающее название резец токарный. Резцовый инструмент классифицируется главным образом по функциональному назначению, от которого напрямую зависят конструктивные особенности отдельных видов, конструкция и конфигурация их лезвий. Другие классифицирующие признаки относятся к его ориентации во время рабочего процесса, виду режущей части, а также материала, из которого он изготовлен. Кроме токарных станков для металлообработки, существует аналогичное оборудование для точения изделий из дерева, резцы которого имеют отличную конструкцию и пригодны только для работы с древесиной и пластиками. Чтобы различать их с резцовым инструментом для токарной обработки металлов, в названии последнего часто употребляют словосочетание «резец по металлу». Типоразмеры и конструктивные характеристики токарных резцов регламентируются государственными и международными стандартами и в виде специального кода указываются на их маркировке.

Конструктивные элементы токарного резца

Основная часть токарного резцового инструмента имеет примерно одинаковую компоновку и конфигурацию основных частей. В основном они отличаются геометрией режущей части, что связано с функциональным назначением конкретного типа резцового инструмента. Кроме того, существует несколько технологий сочленения державки и режущей части, от которых зависит базовая конструкция токарных резцов. Тем не менее все модели имеют примерно одинаковый набор рабочих плоскостей и граней головки резца, участвующих в процессе резания. Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр. На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Одной из особенностей токарной обработки является то, что горизонтальное продольное движение резцового инструмента может осуществляться в двух направлениях: от шпинделя (вправо) и по направлению к нему (влево). Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия. Если большой палец будет справа от вершины, то это правый, а если нет — левый.

Плоскости резания

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Проходные прямые, отогнутые и упорные

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче. Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

Подрезные резцы

Отрезные резцы

Резьбонарезные внутренние и внешние резцы

Расточные резцы

Сборный инструмент

Главные правила при выборе токарного резца по металлу

При выборе токарного инструмента в первую очередь нужно четко представлять, для каких целей его предполагается использовать и на каких режимах он будет эксплуатироваться. Кроме того, важным критерием является и производственное назначение, от которого зависит и его стоимость. Инструмент, используемый при разовых токарных работах в ремонтном цехе, и тот, что применяется в серийном производстве, обладают разными эксплуатационными характеристиками и, соответственно, имеют разную цену.

Однако при прочих равных ключевым параметром все-таки является стойкость резца, которая зависит от материала его лезвия. Токарные резцы со сменными пластинами во многих случаях имеют самые лучшие характеристики, но при выходе из строя лезвия оно не точится, а подлежит замене. Цельнометаллический инструмент в этом отношении практичнее, т. к. износ резца ведет только к его переточке. Кроме того, форму режущей кромки у такого изделия можно задать по своему желанию.

Когда требуется заточка резца

Правила выполнения заточки

Целью заточки токарных резцов является приведение их поверхностей к заданным геометрическим характеристикам и придание надлежащей остроты режущим кромкам. Чтобы правильно заточить токарный инструмент, необходимо соблюдать технологию заточки и применять соответствующие материалу изделия абразивные круги. Также важно, чтобы заточной станок был оборудован регулируемым подручником, позволяющим фиксировать затачиваемый инструмент под необходимыми углами. Порядок заточки токарного резца выглядит следующим образом: первыми выводятся углы обеих задних поверхностей, а после их проверки и замера затачивается передняя. Последней операцией является доводка участков всех поверхностей в тех местах, где они прилегают к режущей кромке лезвия.

Применяемые инструменты

Как установить резец на станке

Токарный инструмент крепится на каретке подвижного суппорта с помощью одинарного или многопозиционного резцедержателя. Чтобы правильно установить резец, его необходимо точно выверить относительно главной оси станка в перпендикулярном и параллельном направлениях. Режущая кромка большинства токарных резцов должна находиться строго напротив оси вращения, что требует настройки инструмента по высоте. Для этого обычно используют пластины из мягкой стали разной толщины, которые подкладывают под его основание. Важным условием установки также является жесткая фиксация резца, поэтому он должен зажиматься без люфтов и зазоров.

Если кто-нибудь из читателей имеет опыт работы на токарном станке, подскажите, пожалуйста, сколько токарного инструмента и какого типа необходимо иметь в домашней мастерской. Ждем вашего ответа в комментариях к этой статье.

Как правильно установить резец на токарный станок?

Для чего нужна правильная установка резца на токарный станок и как правильно осуществить монтаж? Основные правила, а также некоторые тонкости.

Весь ход процесса точения на токарных станках от самого начала и вплоть до окончательного результата в основном определяется грамотной установкой резца в резцедержателе. В противном же случае при его неправильном положении станку грозит довольно быстрый износ режущей кромки.

Не редко также из-за этой неполадки возникают серьёзные поломки оборудования, которые часто влекут за собой следом ощутимые материальные убытки на производстве.

Перед началом необходимо сперва тщательно очистить опорные поверхности держателя. Главное правило установки резца на токарный станок по сути заключается в том, что его вершина обязательно должна находиться на уровни линии центров станка.

Помните, что установка ниже этой линии приведёт к выталкиванию детали из центров при набегании, а установка выше – к недопустимому нагреву и крайне быстрому износу.

Но в иных случаях для дополнительного улучшения работы резца допускаются незначительные отклонения. К примеру, в процессе черновой обработки деталь устанавливают с небольшим превышением над уровнем центров, составляющем от 0.3 до 1.2 мм (зависит исключительно от диаметра обрабатываемого изделия).

Совершенно другой случай – чистовое точение, при котором установка резца осуществляется со снижением на аналогичную величину.

Будучи закреплённым в резцедержателе не менее, чем двумя болтами, резец необходимо подвести строго к центру задней или же передней бабки и отрегулировать по высоте, подстилая при этом под него не более трёх подкладок. Это придаст максимальную точность при установке детали.

Отдельного упоминания также заслуживают сами подкладки: их следует подготавливать целым комплектом сразу же заблаговременно. Не стоить их заменять на куски металла или же другие иные материалы.

Подкладки нужно класть на опорную поверхность резцедержателя, при этом контролируйте вылет резца – он не должен превышать 1.5 высоты стержня, в противном случае вибрации детали при работе станка не избежать.

Дальнейшая регулировка резца на необходимую глубину может быть произведена двумя путями: методом пробных стружек или с лимбом поперечной подачи. Выбирая первую технологию, резец подводят вплотную до первого касания к поверхности вращающейся детали.

После чего он отводится вправо и далее глубина резания устанавливается уже глаз. Если диаметр проточки детали после этого вышел больше необходимого, всё повторяется с новой глубиной резания до получения требуемого результата.

Видео: подгонка (установка) резцов под токарный станок.

Pereosnastka.ru

Обработка дерева и металла

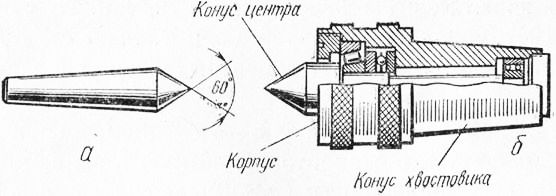

Установка резца. Прежде чем приступить к работе на станке, нужно установить резец в резцедержателе по центру и закрепить заготовку (деталь) в патроне.

Различают центры неподвижные и вращающиеся. Они служат опорой для обтачиваемой длинной заготовки. Закрепляют центры в пиноли задней бабки.

Установив центр в пиноли, вращением маховичка подводят фартук с суппортом вплотную к задней бабке. Затем закрепляют резец в резцедержателе с помощью винтов. Головка резца должна выступать из резцедержателя не более чем на 1,5 высоты стержня, а вершина режущих кромок резца — совпадать с острием центра.

Если вершина резца окажется ниже острия центра, то под стержнем помещают одну, две или три подкладки, подобранные по толщине. Подкладки делают из листовой стали, их ширина и длина должны соответствовать размеру стержня резца.

Подбором подкладок соответствующей толщины добиваются совпадения острия центра с вершиной режущих кромок резца. Затем при помощи ключа закрепляют резец винтами, а резцедержатель — рукояткой.

Правила установки всех резцов одинаковы.

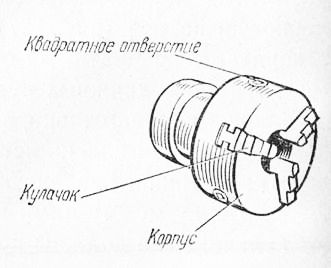

Установка заготовки в патроне. Обтачиваемые заготовки закрепляют на шпинделе станка с помощью различных приспособлений. Наиболее удобен трехку-лачковый патрон. Устроен он очень просто: в корпусе с квадратными отверстиями для ключа размещены три подвижных кулачка.

Закрепляют заготовки в патроне следующим образом. Вращением ключа, вставленного в квадратные отверстия патрона, раздвигают кулачки. Затем помещают заготовку между ними и поворотом ключа сближают кулачки; они должны прочно зажать деталь. Длина выступающей из патрона части заготовки не должна превышать трех ее диаметров.

Запомните!

Закреплять заготовку ключом нужно со стороны каждого кулачка, для этого патрон поворачивают на 1—2 оборота.

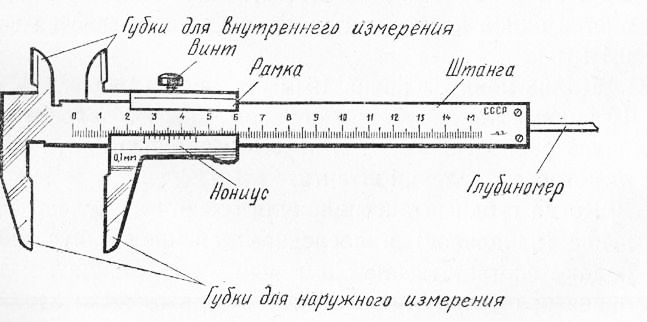

Устройство инструмента. Штангенциркуль — это универсальный измерительный инструмент.

С его помощью можно измерять толщину деталей, ширину и глубину отверстий.

На штанге — линейке инструмента нанесены миллиметровые деления. Заодно с линейкой сделаны две неподвижные губки: одна для измерения наружных, то есть внешних, размеров; другая — внутренних размеров. На штангу надета рамка с подвижными губками и глубиномером, который представляет собой тонкую, узкую линейку. Глубиномер помещен в продольном пазу обратной стороны линейки.

Рамку можно свободно передвигать вдоль штанги и закреплять в нужном положении винтом. На скосе нижней части рамки нанесены деления (шкала). Это дополнительное измерительное устройство называется нониусом (рис. 129). Нониус позволяет более точно определять размеры деталей до десятой доли миллиметра.

Все вы знаете, что один сантиметр равен десяти миллиметрам. Но можно сказать и записать иначе: миллиметр— это одна десятая, или просто десятая, часть сантиметра, то есть 1 мм=1/10 см = 0,1 см. Если разделить миллиметр на 10 частей, то каждая часть называется одной десятой миллиметра и записывается так: 0,1 мм.

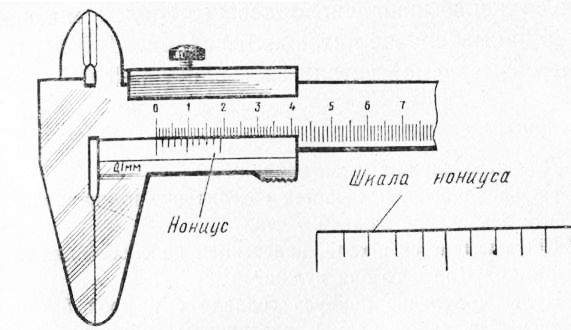

Длина нониуса равна 19 мм, а шкала разделена на 10 равных частей. Таким образом, каждое деление нониуса равно 1,9 мм, т. е. на 0,1 мм меньше двух миллиметровых делений штанги.

Когда губки штангенциркуля сомкнуты, нулевое деление (начальное) и последнее деление нониуса совпадают соответственно с нулевым и девятнадцатым делениями штанги (не доходя 1 мм до отметки 2). Остальные деления нониуса и штанги не должны совпадать.

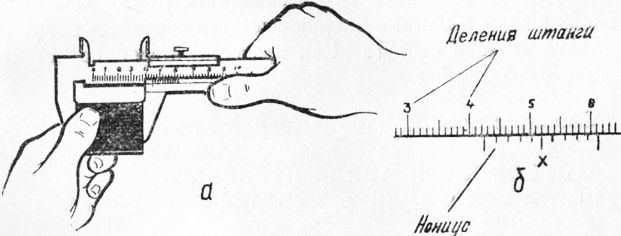

Измерение штангенциркулем. Считывают показания штангенциркуля, то есть определяют размеры детали следующим образом.

Целые миллиметры отсчитывают по делениям штанги до нулевой отметки нониуса. В нашем примере нулевое деление нониуса находится между целыми величинами (42 мм и 43 мм) шкалы. Число целых миллиметров на штанге в нашем примере 42. Затем определяют, какое деление нониуса совпадает с делением штанги. Порядковый номер совпавшего деления нониуса показывает число десятых долей миллиметра— в нашем случае пятое деление. Итак, размер измеряемой детали составляет 42,5 мм.