Кромкооблицовочный станок инструкция по эксплуатации

Кромкооблицовочные станки

Внимание к деталям

Оборудование для производства мебели

Облицовывание кромки − процесс наклеивания на нее специального материала с целью придания ей нового вида. В мебельном производстве, где узкие грани щитовых деталей и плит подлежат облагораживанию, этот метод отделки получил широкое распространение. Огромный выбор декора и цветовых решений открывает безграничные возможности для творчества дизайнеров мебели, а также стимулирует конструкторов совершенствовать кромкооблицовочные станки.

В основу работы любого кромкооблицовочного станка положен принцип создания системы «деталь − клей − облицовочный материал» (рис. 1). За счет механического сжатия и физико-химических преобразований такая система в конечном счете стабилизируется: облицовка должна надежно закрепиться на кромке заготовки. Большинство кромкооблицовочных станков ориентировано на использование клея-расплава. Такой термопластичный клей (термоклей) при нагревании переходит из твердого состояния в жидкое, у него появляется хорошая адгезия. При остывании тонкий слой термоклея быстро затвердевает, образуется прочный клеевой шов. Эта технология требует строгого соблюдения температурных режимов, прижатия склеиваемых компонентов друг к другу при помощи определенного усилия, а также выдержки готового изделия. Если этого не сделать, система потеряет устойчивость и облицовка может попросту отвалиться.

В зависимости от исполнения кромкооблицовочный станок в основной комплектации дополняется различными функциональными модулями, призванными повысить его производительность, автоматизировать ряд вспомогательных процессов, подготовить и довести кромку до идеального состояния. Эти модули ориентированы на определенный размер и тип заготовки, вид облицовочного материала. Основные варианты показателей, определяющих исполнение кромко-облицовочного станка, представлены в табл. 1.

Базовый модуль кромкооблицовочного станка

Для реализации базового цикла в кромкооблицовочных станках используется комбинированный модуль (рис. 2), включающий в себя системы подачи облицовочного материала, нанесения и нагрева клея, прижима.

Система подачи облицовочного материала состоит из магазина для рулона, роликов и гильотины.

Сначала в магазин устанавливается рулон ленты для облицовывания, из магазина лента протягивается роликами в зону склеивания. Привод роликов подачи, как правило, имеет регулируемую частоту вращения для настройки скорости подачи ленты. Гильотина обрезает ленту так, чтобы ее длины хватило для закрытия всей кромки детали плюс припуск 5−25 мм.

Привод гильотины электромеханический или пневматический, с автоматическим управлением. Момент срабатывания гильотины определяется с помощью датчика положения детали. Обрезка ленты в гильотине носит предварительный характер.

Система нанесения и нагрева клея. Станок может быть оборудован системой для нанесения и нагрева клея в двух принципиально разных вариантах исполнения: для кромочного материала со слоем клея в состоянии поставки и без него. В первом варианте, так как клей уже нанесен на поверхность ленты, его только нагревают с помощью промышленного фена горячим воздухом. Во втором − клей разогревается в клеевой ванночке и в расплавленном состоянии наносится на поверхность ленты приводным роликом. В некоторых моделях два ролика, второй служит для нанесения клея на кромку детали. Клеевая ванночка − важный элемент кромкооблицовочного станка. Клей в ней должен нагреваться до температуры около 150−200 °С, циркулировать и не пригорать, иметь однородную консистенцию. Чтобы это обеспечить, применяют ванночки с тефлоновым покрытием, датчики температуры, ТЭНы особой конструкции. В некоторых моделях для нанесения клея на склеиваемые поверхности устанавливается картридж.

В этой схеме также могут присутствовать фен или инфракрасная лампа, их функция состоит в том, чтобы горячим воздухом предварительно разогревать облицовочный материал с целью придания ему эластичности и высокой способности к адгезии с клеем.

Система прижима. Она изображена условно, в виде опорного ролика. В момент соприкосновения ленты облицовочного материала с кромкой детали через слой расплавленного клея должно возникать определенное стабильное усилие сжатия этих трех компонентов (рис. 1). На кромкооблицовочных станках с механизированной подачей лента к кромке детали прижимается одним или несколькими последовательно расположенными роликами. В моделях с ручной подачей эту функцию выполняет оператор станка. Он одновременно подает деталь и прижимает ее к выходящей ленте, используя в качестве опоры один или несколько роликов. Такая техника требует соответствующих навыков работы: помимо равномерного прижима, необходимо постоянно синхронизировать скорость подачи детали и ленты во избежание разрыва или «сборки» последней.

Разумеется, исполнение базового модуля зависит от класса станка. Прежде всего это касается системы нанесения и нагрева клея. Более сложное оборудование оснащается дополнительными датчиками и приводами, позволяющими управлять модулем и станком в автоматическом режиме, с помощью электроники.

Удаление свесов на кромкооблицовочном станке

Для наклеивания облицовки на кромку детали используется лента или полоса, ширина которой на 2−5 мм больше, чем высота детали (кромки). Это необходимо для того, чтобы облицовочный материал гарантированно закрывал кромку. После наклеивания образуются так называемые свесы − выступающий с обеих сторон кромки материал. Для его удаления применяется фрезерный модуль (рис. 3). Принцип его действия следующий. Фреза срезает весь облицовочный материал, выступающий за пределы детали. Как правило, такой инструмент имеет высокоскоростной привод − 10 000−12 000 об/мин, для того чтобы не повреждать поверхности. Кроме того, для корректной установки заготовки в модуле предусмотрены ограничительные ролики. Модуль с двумя фрезами, каждая из которых имеет индивидуальный привод, настраивается на определенную высоту детали. Для тонкой настройки модуля и его последующей фиксации может быть использован механизм перемещения с передачей «винт − гайка».

Чистовая обрезка кромки на кромкооблицовочном станке

После того, как лента предварительно обрезается гильотиной, она приклеивается к кромке с припуском. Для удаления такого припуска используется торцовочный модуль (рис. 4). Конструкция модуля может быть разной. В самом простом варианте это круглая пила с вертикальным перемещением, оснащенная индивидуальным маломощным (0,2−1 кВт) приводом. По команде оператора она выходит в рабочую зону кромкооблицовочного станка и отпиливает выступающую часть облицовочного материала. Такой принцип реализуется только на станках с ручной подачей.

У моделей с механизированной подачей детали торцовочный модуль более сложный. Как правило, пила с приводом устанавливается на каретку. Каретка имеет два коротких хода: один − на подачу пилы, − для обрезки припуска ленты, второй − для выравнивания скорости подачи детали и пилы. Рабочий цикл выглядит следующим образом. Деталь движется вдоль кромкооблицовочного станка. В определенный момент каретка с пилой начинают движение со скоростью подачи в том же направлении, что и деталь. На короткое время (1−5 с) пила становится неподвижной относительно детали. В этот момент каретка делает еще одно движение, и пила отрезает выступающую часть ленты. Для того чтобы во время пиления инструмент не повредил деталь, предусматривается ограничительный ролик.

Перемещение каретки может быть обеспечено с помощью линейных направляющих или рычагов, привода − с помощью пневмоцилиндров с автоматическим управлением циклом. Такое управление осуществляется с использованием датчиков положения детали и каретки с пилой. К торцовочному модулю должна быть подведена ветвь аспирационной системы для утилизации отходов пиления.

Компоновка кромкооблицовочного станка

Ключевую роль в выборе типа кромкооблицовочного станка играет требуемая производительность. Для ее расчета необходимы сведения о производственной программе в пересчете на сумму периметров всех деталей, выпускаемых за месяц или больший период. Эта цифра − ориентировочная длина облицовочного материала, который необходимо наклеить на кромки в течение указанного периода, − делится затем на количество рабочего времени в минутах в этом периоде. Получается условная скорость облицовывания. Для расчета требуемой скорости подачи эту цифру необходимо умножить на коэффициент 1,5−3, учитывающий простои, загрузку-разгрузку оборудования и т. д. Приведем пример условного расчета. Допустим, мебельный цех выпускает за месяц 6500 деталей размером 1 x 1 м, что эквивалентно 6500 (1 + 1 + 1 +1) = 26 000 м кромки. Делим полученный результат на фонд рабочего времени при односменном режиме работы (10 560 мин): 26 000: 10 560 = 2,46 м/мин, затем умножаем на коэффициент 2 и получаем требование к скорости подачи кромкооблицовочного станка − около 5 м/мин. Это означает, что производству потребуется модель кромкооблицовочного станка с ручной подачей, где скорость подачи ленты облицовочного материала варьируется в пределах 6−8 м/мин.

Эту модель следует выбирать в том случае, когда в производственной программе есть детали с криволинейными кромками, так как если для таких целей и существуют автоматизированные станки, то они весьма дорогостоящие. Минимальный радиус кривизны детали с учетом особенности конструкции оборудования, как правило, 20 мм.

Кромкооблицовочный станок с ручной подачей заготовки (рис. 5) имеет относительно простую компоновку. На станине установлен стол из текстолита или аналогичного материала, позволяющий не повреждать пласть заготовки. На столе смонтирован базовый модуль. За этим модулем по ходу подачи заготовки может устанавливаться фрезерный модуль для снятия свесов. Приемлема и такая схема, при которой облицовочный материал наклеивается на одном станке, а свесы удаляются на другом.

Кроме того, опционно станки такого типа оснащаются торцовочным модулем в простом исполнении для чистовой обрезки облицовочного материала (рис. 4). У некоторых моделей есть такая полезная функция, как наклон части стола на 45°, − для облицовывания кромки, выполненной под непрямым углом к пласти детали. Плюсами такого оборудования являются его мобильность (когда масса и габариты позволяют перемещать оборудование к месту расположения кромки), а также особенности конструкции (поддерживающая роликовая опора для крупногабаритных деталей, сменные направляющие для работы с твердыми полосовыми облицовочными материалами и др.).

Кромкооблицовочный станок с ручной подачей заготовки работает с кромочным материалом толщиной, как правило, до 3 мм, занимает площадь до 2−3 м 2 , поддерживает скорость подачи 3−6 м/мин, потребляет около 2 кВт электроэнергии и обслуживается одним оператором. Для функционирования всех систем станка требуется подключение системы подачи сжатого воздуха под давлением 0,6 мПа.

Подобное оборудование не требует сложной наладки. На практике обслуживание таких кромкооблицовочных станков осуществляет оператор. Наладка заключается в оптимальной настройке температуры нагрева клея и ленты (если таковое предусмотрено), установке частоты вращения клеенаносящих роликов и скорости подачи. Важно, чтобы количество клея, наносимое на кромку и (или) ленту, оптимально соответствовало техническим условиям: недостаточное количество клея, скорее всего, приведет к потере прочности связи между облицовочным материалом и деталью, а избыток − к выдавливанию излишка на поверхность изделия и, соответственно, загрязнению. Станок тестируется на рабочих режимах, после чего контролируется степень адгезии клея и надежность клеевого шва. В качестве тестового облицовочного материала используется специальная прозрачная ПВХ-пленка, что позволяет видеть, как распределяется клей на поверхности после сжатия и полимеризации. Такие тесты не будут лишними и во время рабочей смены, они послужат предотвращению возникновения скрытого брака. Необходимо как следует затачивать весь режущий инструмент − ножи гильотины и фрезы. Клеевая ванночка и система циркуляции клея должны регулярно очищаться согласно регламенту завода-изготовителя.

Для обеспечения безопасной работы кромкооблицовочный станок должен быть оборудован ограждением и иметь предусмотренную стандартами маркировку поверхностей, подверженных нагреву. У станины станка должно быть заземление. Оборудование необходимо подключить к системе аспирации − некоторые виды клеев при нагреве выделяют токсичные вещества, представляющие угрозу здоровью обслуживающего персонала.

Переход

Кромкооблицовочные станки с ручной подачей заготовки используются не только в ремесленных мастерских. Крупные мебельные фабрики имеют в своем арсенале такое оборудование для оперативного ремонта полуфабрикатов (отслоения кромки, скола и т. п.), облицовывания эксклюзивных, криволинейных заготовок, а также небольших партий деталей, которые не проходят по основному технологическому циклу. Наличие процессоров, контроллеров и систем контроля процессов в станках с ручной подачей заготовки делает их гибкими и простыми в подготовке к работе и управлении. Автоматический контроль температуры, длины облицовочного материала, скорости подачи − вот далеко не полный перечень сервисных функций, которые помогают оператору сосредоточиться на основных функциональных процессах во время работы.

В следующей публикации мы рассмотрим автоматизированное оборудование для облицовывания кромки с механизацией подачи заготовки.

Андрей МОРОЗОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Справка

Характеристики одного из клеев-расплавов (основа − ЭВА-сополимер)

Приклеивание: полиэфирные материалы, ПВХ, РР и АБС, неуплотненные пропитанные бумажные, из массивной древесины и шпона.

Плотность − около 1,4 г/см 3 .

Индекс расплава по ДИН 53 735 (MFI 150/2,16): 50 ± 15 г/10 мин.

Точка размягчения по «кольцу и шару» ДИН 1995: около 100 ± 5 °С.

Температура переработки клея: 200−210 °С.

Оптимальная влажность склеиваемых древесных материалов: 8−10%. Температура помещения: не ниже 18 °С при отсутствии сквозняков.

Ручной кромочный станок для мебели и ЛДСП своими руками

При изготовлении мебели из ЛДСП или МДФ после распила материала на его торцах необходимо создать защиту. Ею служит ПВХ-кромка и для её нанесения используется кромочный станок для ЛДСП.

Классификация станков по устройству и принцип работы

Существует несколько разновидностей кромочных станков:

Существует несколько разновидностей кромочных станков:

Криволинейный кромкооблицовочный станок создан специально для обработки деталей с вогнутыми и выпуклыми частями.

Различаются они по:

- скорости подачи;

- габаритам обрабатываемой детали;

- обработке кромочных узлов;

- степени мощности;

- массе и размерам самого оборудования.

Автоматический кромкооблицовочный станок используется в промышленных условиях. С его помощью можно облицовывать прямолинейные торцы на панелях, используя материалы рулонного типа: меламин, бумага, шпон, ПВХ.

Автоматический кромкооблицовочный станок используется в промышленных условиях. С его помощью можно облицовывать прямолинейные торцы на панелях, используя материалы рулонного типа: меламин, бумага, шпон, ПВХ.

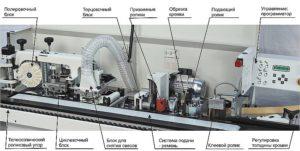

В состав автоматического станка входят следующие узлы:

- для предварительной фрезеровки;

- нанесение материала для кромки, его беспрерывную подачу, а также последующий прижим;

- выполняющий обрезку по торцам;

- для профильной фрезеровки (позволяет закруглить углы);

- циклёвочный;

- полировки;

- щит управления;

- станина моноблочного типа.

Самыми распространенными являются ручные кромочные станки при изготовлении мебели малыми партиями. Такие модели незаменимы, если необходимо нанести кромку на заготовку нестандартной формы. Следует внимательно отнестись к выбору клея-расплава, поскольку это напрямую влияет на качество склейки деталей.

Принцип работы

Кромочный станок с ручной подачей используется на дому и в небольших мастерских. Он идеально подходит для создания облицовки на заготовках криволинейного типа в малых партиях.

Кромочный станок с ручной подачей используется на дому и в небольших мастерских. Он идеально подходит для создания облицовки на заготовках криволинейного типа в малых партиях.

К основным рабочим процессам относят:

- подача ленты;

- автоконтроль температуры;

- длину материала, который наклеивается.

Ручной кромочный станок для ДСП может работать с материалом шириной до 3 мм. При этом он расходует не больше 2 кВт электрической энергии, а деталь подаётся со скоростью 3-6 м в минуту.

Такое устройство не нужно настраивать. Достаточно выполнить регулировку температуры нагрева клея и подаваемой ленты, выбрать подходящую скорость вращения роликов. Если клея будет не хватать, то склейка материала и заготовки получится недостаточно прочной. Если же он подаётся в избыточном количестве, то остатки выдавятся наружу, что приведёт к образованию грязи и перерасходу материала.

Основные элементы конструкции

Одним из главных элементов станка является опорный столик. На него устанавливается главный модуль, а за ним – узел для фрезеровки. В кромочных станках для мебели есть немало вставных направляющих, благодаря которым можно работать и с твёрдой облицовкой.

Одним из главных элементов станка является опорный столик. На него устанавливается главный модуль, а за ним – узел для фрезеровки. В кромочных станках для мебели есть немало вставных направляющих, благодаря которым можно работать и с твёрдой облицовкой.

В состав системы подачи входят;

- рулон материала для кромки;

- гильотина;

- ролики.

К гильотине подключён электрический привод, который может быть гидравлическим или пневматическим. Обязательно наличие системы по нагреву клея и равномерного его нанесения.

Важным элементом кромочного оборудования является клеевая ванночка, в которой клей нагревается до 200 градусов. При этом он не пригорает, поскольку находится в постоянной циркуляции. В данном случае используются 2 элемента:

- датчик, показывающий температуру;

- ванночка, имеющая покрытие из тефлона.

В некоторых модификациях есть картриджи, наносящие клей на плоскость.

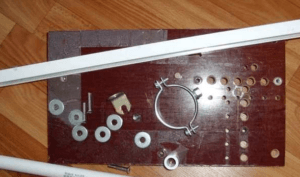

Как сделать кромочный станок своими руками

Чтобы сделать кромочный станок своими руками необходимо подготовить простой схематический чертёж и продумать, с каким материалом будет работать оборудование.

Чтобы сделать кромочный станок своими руками необходимо подготовить простой схематический чертёж и продумать, с каким материалом будет работать оборудование.

В первую очередь необходимо создать базу. Она должна содержать в себе систему, которая подаёт материал для отделки, нажимы, нагреватель для клея.

В состав стандартной комплектации входят:

- кромкообрезная часть;

- регулятор скорости подачи;

- система подачи кромки;

- держатель для фена;

- направляющие.

Также понадобятся доски, полипропиленовые трубы диаметром 5 см и 2 см, алюминиевый профиль, болты, гайки, промышленный фен.

Пошаговый порядок сборки

Сначала берёмся за основу на которой будут располагаться модули. Сделать её можно по заранее составленному чертежу, но и по месту собрать тоже представляется возможным

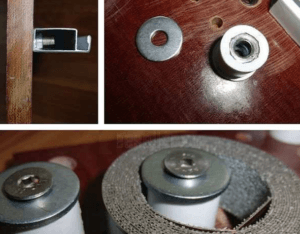

Чтобы сделать направляющие ролики, используем куски полипропиленовой трубы — их диаметр и высота должны составлять по 2 см. Затем во внутренней части с обеих сторон необходимо впаять гайки для крепления. Болты сильно не затягивать, оставить роликам место для свободного вращения.

Из подручных элементов собираем держатель для промышленного фена с регулировкой расстояния до кромочной ленты.

Точно следуя представленной инструкции, получится без труда собрать свой собственный ручной кромочный станок. Он будет незаменим при работе с небольшим количеством мебели. Итоговая конструкция выглядит следующим образом:

Кромкооблицовочный станок

На производительность кромкооблицовочных станков влияют многочисленные факторы и качество различных составляющих. Так, скорость станка зависит и от того, как она изменяется: плавно или ступенчато (плавное переключение эффективнее). Для того чтобы деталь точно и плавно двигалась, нужны хорошие направляющие, которые поддерживают цепь в горизонтальной и вертикальной плоскостях.

Лучше использовать «низкие» накладки цепи. Важно достигнуть оптимального взаимодействия между узлами всех систем станка и наименьшей вибрации. Если станок принадлежит к группе тяжеловесных, то вибрации при его работе не так заметны. А для средних и небольших станков крайне важна надёжная сборка оборудования; играет роль жёсткость станины, верхнего прижима и всех узлов. При выборе станка будет полезным узнать о конструкции станины, а также о способе закрепления узлов и диаметре направляющих подвижных частей.

Для работы с рулонным материалом практически все станки комплектуются специальным магазином. Помимо этого, могут быть различные дополнительные опции: специальный пневмоприжим или игольчатый приводной ролик для подачи полосового материала, доводчик рулонного кромочного материала. Что касается клеевого узла, то различают клеевые ванны (они более распространены) и клеевые картриджи.

Благодаря последнему более экономно расходуется клей, однако он рассчитан на меньшее количество работ. Если Вы останавливаете свой выбор на традиционном клеевом узле (с клеевой ванной и валиком), то лучше, если это будет узел с прямым и обратным ходом, малым временем разогрева клея и функцией автоматического снижения температуры. Прижимные ролики прижимают кромочный материал к детали.

Чем больше диаметр первого приводного ролика, тем меньше вероятности деформации углов детали. Уровень функционирования торцовочного узла зависит от точности прецизионных направляющих и качества линейных подшипников, которые осуществляют перемещение узла. Помимо этого, нужно, чтобы пилы могли автоматически разворачиваться. Узел фрезерования должен иметь два высокочастотных электродвигателя, при этом каждый двигатель оснащается фрезой, позволяющей благодаря изменению наклона электродвигателя производить обработку кромочного материала толщиной от 0,4 до 3 мм.

Отметим, что фрезы бывают радиусные, прямые и комбинированные. Используются и многофункциональные узлы фрезерования. Они совмещают в себе несколько функций, благодаря чему не нужно перестанавливать узлы для фасок и радиусов. Финишная обработка кромочного материала толщиной 2–3 мм (к примеру, ПВХ или АБС) – циклевание. Различают радиусное и плоское циклевание.

Удаление кинематических волн, которые образуются после фрезерования, происходит за счёт радиусного циклевания. Если стружка от цикли убирается через отдельный накопитель, то она не может повредить вентилятор системы аспирации. А плоская цикля устраняет излишки клея, а также остаточный припуск. Основные способы управления кромкооблицовочной машиной – это ручная настройка, управление при помощи упрощённого пульта и многофункционального контроллера. Очевидно, что интерактивная система управления повышает производительность и безопасность оборудования. Необходимо, чтобы в кромкооблицовочном станке была налажена система очистки. Она гарантирует долгий срок службы станка и отдельных его узлов. На станках с малой скоростью подачи система удаления отходов состоит из нескольких воздухоотводов (патрубков), подводящихся к узлам.

Эти патрубки соединяются с коллектором, то есть воздуховодом большого диаметра, проходящим через весь станок и подсоединяемым к системе аспирации цеха. На станках для крупных производств имеется фуговальный узел. Он необходим для прифуговки (предварительного фрезерования) кромок деталей перед их облицовыванием. Узел оснащён двумя фрезами с алмазными резцами. Пазовальный узел нужен для формирования пазов на задней стенке корпуса мебели либо на дне ящиков.

Кромкооблицовочные станки

Кромкооблицовочные станки (рис. 1) предназначены для финальной обработки торцевых поверхностей панелей из различных древесных материалов. Обработка кромок заключается в приклеивании облицовочного материала различной формы и структуры на торцевую поверхность деревянных панелей. Эта операция не только придает готовому изделию эстетичный вид, но и предохраняет кромочные поверхности от воздействия разрушающих факторов.

Рисунок 1. Кромкооблицовочный станок.

Сегодня, как правило, ни одно мебельное производство не обходится без кромкооблицовочного станка. Даже небольшие фирмы и индивидуальное изготовление сегодня требует наличия этого оборудования. Связано это с современными трендами в области изготовления мебели, где необработанные торцевые поверхности считаются низкой культурой и уровнем производства.

Классификация

Кромкооблицовочные станки подразделяются по нескольким признакам. Рассмотрим основные.

1. По типу используемой приводной силы:

- ручные (рис. 2);

- с электрическим приводом;

Рисунок. 2. Ручной кромкооблицовочный станок.

Станки, которые приводятся в действие вручную, в основном применяются при индивидуальном производстве мебели или на малых предприятиях.

2. По типу кромочного материала, с которым способен работать станок:

Прямолинейный кромочный материал часто используется для обработки крупных заготовок с большой толщиной защитного покрытия и высотой кромки. Это обусловлено тем, что свернуть такой кромочный материал в рулон сложно и технологически не оправдано.

3. По типу управления:

- с ручным управлением;

- с полуавтоматическим управлением;

- с числовым программным управлением.

Основным типом станков, которые сегодня применяются на производстве, являются станки с полуавтоматическим управлением.

Кромкооблицовочные станки с числовым программным управлением сегодня применяются нечасто, так как сам принцип работы станка довольно прост, а затраты на оснащение программно управляемой аппаратурой стоит дорого.

4. По массо-габаритным показателям:

5. По основному типу обрабатываемых поверхностей:

- для криволинейных кромок;

- для прямолинейных кромок;

- комбинированные.

Для криволинейных кромок или кромок с фасонной поверхностью применяются станки с ручным управлением.

6. По возможностям одновременной обработки:

Рисунок 3. Двухсторонний кромкооблицовочный станок.

Двухсторонние станки более технологичны и предназначены для одновременной обработки сразу двух кромок. Оснащаются такими станками предприятия с объемным поточным производством.

Помимо классификации, представленной выше, имеется ряд важных характеристик, которые имеют широкий спектр параметров.

- Толщина кромочного материала. Этот параметр может начинаться от 0,3 мм и достигать 8 мм. Для узкоспециализированных кромкооблицовочных станков, выполненных на заказ или изготовляемых мелкосерийно под особые нужны производства, этот параметр может выходить за обозначенные пределы.

- Минимальная и максимальная высота кромки. Здесь также большая разбежка. Минимальная высота может измеряться в десятых миллиметра, максимальная может превышать 10 см.

- Максимальная толщина заготовки, которую способен обрабатывать станок.

- Максимальная длина и ширина заготовки.

- Скорость рабочей подачи и производительность. Важный параметр, определяющий объемы работ, которые способен выполнять кромкооблицовочный станок.

Устройство и принцип работы

Рассмотрим наиболее распространенную конструкцию полуавтоматического кромкооблицовочного станка (рис. 4).

Рисунок 4. Конструкция кромкооблицовочного станка.

Основанием, на котором устанавливаются все рабочие узлы станка, является массивная станина. Верхняя часть станины представлена столом, по которому происходит скольжение заготовки. Выполняется стол из материала с гладкой поверхностью, на которой минимизирована вероятность появления различного рода задиров и прочих неровностей. Это необходимо для исключения возможности повреждения заготовки при рабочем движении.

На столе имеется ременная или роликовая система подачи заготовки. Этот узел служит для продвижения обрабатываемой детали через все блоки станка.

С входной части располагается поворотный стол (рис. 5), на котором устанавливается рулон с облицовочной лентой. Стол свободно вращается вокруг своей оси.

Рисунок 5. Поворотный стол кромкооблицовочного станка.

В правой верхней части расположен блок управления станком. На нем базово имеются кнопки включения/выключения станка и каждого из рабочих блоков по отдельности, рукоятки запуска рабочих операций, цифровой или аналоговый индикатор температуры клеевого состава в ванночке. Более технологичные версии станков оснащаются программным обеспечением для настройки частичной автоматизации обработки.

В правой нижней части расположен регулятор толщины кромки. Он связан с программатором и служит для задания правильных рабочих параметров всем остальным модулям.

Облицовочная лента приводится в движение при помощи специального подающего ролика. Лента пропускается между подающим и ведомым роликом, чем обеспечивается подача в рабочую зону.

Рядом с подающим устанавливается клеевой ролик. Его задача – наносить клеевой состав на ленту. В верхней части ролика имеется устройство подачи клея из ванночки. Имеется подкачивающий насос. Дозировка осуществляется в автоматическом режиме.

За роликами, участвующими в подготовке ленты, следует обрезочное устройство, которое предназначено отделить ленту после прохождения необходимого ее количества в рабочую зону.

Прижимные ролики (рис. 6) служат для закрепления ленты на торцевой поверхности заготовки. Прокатываясь с усилием по поверхности обрабатываемой детали, ролик прижимает ленту, благодаря чему увеличивается однородность и эффективность приклеивания.

Рисунок 6. Прижимной ролик кромкооблицовочного станка.

Торцовочный блок предназначен для обработки торцевой поверхности заготовки. Он выполняет подрезку ленты, которая выступает за пределы обрабатываемой детали.

Циклевочный блок производит выравнивание поверхности ленты скоблением. Служит для придания ленте, которая могла приобрести некоторые неровности в процессе приклеивания, ровного и гладкого вида.

Полировочный блок служит для финальной доводки обработанной поверхности заготовки. Выполняет окончательную обработку, после которой деталь выводится из станка.

Большинство станков комплектуются выдвижной подставкой с роликами, которая работает в качестве дополнительной точки опоры при обработке крупногабаритных деталей.

Для предохранения станка от поломок имеются концевые выключатели, призванные остановить подачу заготовок или работу какого-либо из блоков в случае возникновения перегрузок.

Читайте нас в Яндекс Дзен и подписывайтесь во Вконтакте.