Leifeld станок ротационной вытяжки

Оборудование для ротационной вытяжки

+7 (495) 980 09 74

Методы формовки металла без образования стружки — Ротационная вытяжка

СЕРИЯ СТАНКОВ SC

При этом методе обработки металла заготовка зажимается между задней бабкой и оправкой и приводятся во вращательное движение. Формующие ролики подводятся к вращающейся заготовке и оказывая на нее давящее усилие, заставляют металл течь, принимая форму оправки.

Таким образом можно изготовить самые разнообразные полые детали со сложной конфигурацией с жесткими допусками и превосходным качеством поверхности при минимальных затратах на инструмент. Преимущество метода ротационной вытяжки очевидно: с помощью этого метода можно достигнуть упрочения металла, что приводит к снижению веса детали и экономии материала, и при этом .достигается максимальная точность воспроизведения контура детали и толщины стенки.

Фото Machine _SC310_rend2 Фото Machine SC350-_end_b

Методы формовки металла без образования стружки — Ротационное выдавливание

СЕРИЯ СТАНКОВ ST

Ротационное выдавливание цилиндров является одним из самых экономичных методов для изготовления полых симметричных тел вращения высокой точности. С помощью данного метода можно получить различные формы наружной поверхности, например ступенчатые контуры, переходные радиусы и конусообразные области, что невозможно сделать другими методами такими как штамповка, вытяжкой с утонением стенки или глубокой вытяжкой.

С помощью ротационного выдавливания можно формовать все пластичные металлы и металлические сплавы, включая нержавеющую сталь и сплавы алюминия, это в улучшенном или закаленном состоянии.

Длина деталей может достигать 13 м, а возможное утонение стенки на более чем 90%

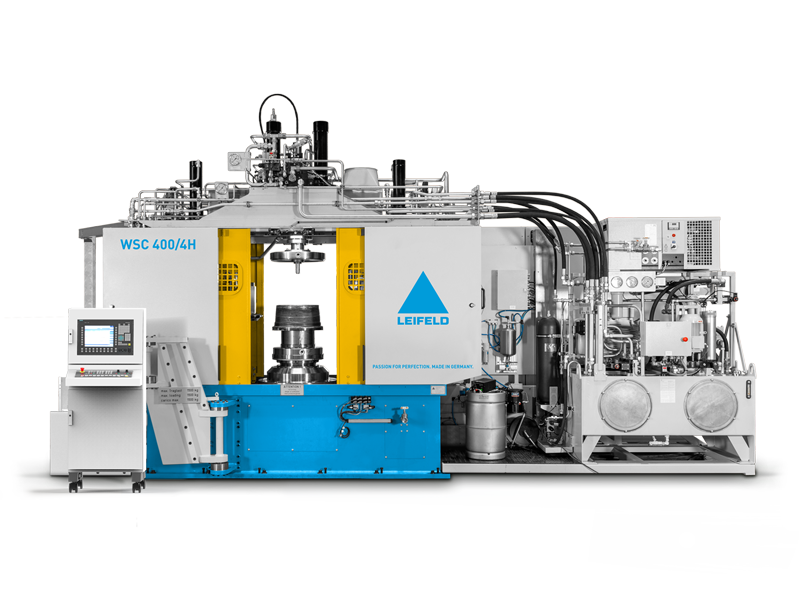

Фото Machine ST400 Фото Machine ST 560H2400

Применение: авиастроение и космонавтика, нефтегазовая промышленность, химическая промышленность, энергетика, автомобилестроение и т.д.

Методы формовки металла без образования стружки — Закатка с высокой степенью надежности

СЕРИЯ СТАНКОВ EN

Закатка с оправкой и без нее

При закатке заготовки нагреваются в индукционной печи вне станка до температуры формования с помощью автоматического загрузочного устройства нагретая заготовка устанавливается в шпиндель станка, где она центрируются и зажимается патроном.

Закатной ролик на поворотном суппорте формует на конце вращающейся заготовки герметичное дно баллона или горловину.

Толщина стенки в зоне закатки может одновременно очень сильно увеличиваться.

В зависимости от степени соответствия конечному контуру деталь может обрабатываться с сегментами оправки, с помощью эксцентричного внутреннего ролика или на воздухе. По окончании процесса, за тот же установ можно провести резку, профилирование или отбортовку края.

Применение: производство газовых баллонов и резервуаров высокого давления, емкостей для транспортировки и хранения.

Методы формовки металла без образования стружки —

Ротационное выдавливание-Специальные применения

Технология ротационного выдавливания для производства оптимизированных по массе колес

Оборудование Лайфелд обеспечивает возможность производства колес для легковых и грузовых автомобилей методом ротационного выдавливания профиля ободьев из алюминиевых, стальных и других высокопрочных сплавов. Используемый метод позволяет оптимизировать вес ободьев и одновременно экономить материал, задавая необходимые изменения толщины стенки.

Применение: автомобилестроение, машиностроение (колеса/ободья для различных видов транспорта), муфты, корпуса гидротрансформаторов, части поршня и т.п.

Методы формовки металла без образования стружки —

Прецизионное профилирование и комбинация различных методов

СЕРИИ СТАНКОВ PFC и FFC

Технология прецизионного профилирования имеет множество вариантов. К важнейшим относятся разделение, загиб, а также накатка. При всех вариантах формование осуществляется в одинаковой последовательности, при этом обработка включает в себя различные операции. Глубоко вытянутая полая заготовка или плоская круглая заготовка обрабатываются за один установ. При этом отдельные рабочие шаги осуществляются роликами, имеющими различные профили. Методы радиального формования, такие как профилирование, представляют собой экономичную альтернативу другим методам. Так например ременной шкив может быть изготовлен с большей эффективностью, чем при литье или механической обработке.

Сложность производимых сегодня узлов и деталей требует комбинации методов ротационной вытяжки, закатки и профилирования. Даже обработка деталей резанием как например обработка краев, обрезка дна или обтачивание контура могут дополнительно выполняться на станках ротационной вытяжки Leifeld.

Примечательно, что конечный контур реализуется очень гибко, за один проход – со всеми операциями формования и обработки.

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Leifeld станок ротационной вытяжки

В 1891 году Josef Leifeld основал компанию ‘Böttcherei Leifeld’ (Бондарное предприятие Leifeld), чтобы изготавливать кадки, бочки, центрифуги для масла и соломорезки. В 1920 году Josef Leifeld II преобразовал бондарное предприятие в металлообрабатывающее ‘Josef Leifeld Blechwarenfabrik’.

Leifeld совершает революцию в области станков для ротационной вытяжки

1921–1967

Первый в мире ручной токарно-давильный станок был разработан компанией Leifeld в 1930. Первый в мире гидравлический станок для ротационной вытяжки был создан в 1945. Пятнадцать лет спустя был создан первый гидравлический станок для ротационной вытяжки с копировальным управляющим устройством и автоматическим программированием. И наконец, в 1967 Leifeld разрабатывает первый в мире токарно-давильный станок с цифровым управлением.

Первые годы инноваций

1968–1999

Первый в мире станок для ротационной вытяжки с ЧПУ был разработан компанией Leifeld в 1971; в том же году был представлен станок для экструзионного литья пластмасс. В 1988 Leifeld разрабатывает первую машину для изготовления многокомпонентных алюминиевых колесных дисков, а годом позже представляет новый процесс для изготовления цельных алюминиевых литых колесных дисков с оптимизацией веса, которые имеют ту же прочность, что и штампованные диски. Первая машина для производства суппортов дисков сцепления была создана в 1995.

Мировой лидер в области формовки металлов без образования стружки

2000–2010

Leifeld разрабатывает первый станок для изготовления цельных алюминиевых штампованных колесных дисков с оптимизацией веса и первую машину для вертикального изготовления алюминиевых и стальных колес, а также литых и штампованных алюминиевых колес. В 2007 году Georg Kofler group берет под контроль компанию Leifeld Metal Spinning GmbH. В 2010 Leifeld создает самый длинный в мире растяжной станок.

Рост на международной арене

2011– по настоящее время

В 2011 Leifeld открывает филиал в Китае и создает компанию Leifeld Machinery Trading в Шанхае. В 2013 году завод-филиал открывается в Артерне. В том же году Leifeld разрабатывает самую мощную машину для ротационного выдавливания труб в мире, а годом позже на рынок выходит самый большой в мире горизонтальный станок для ротационной вытяжки с ЧПУ. В 2015 году Leifeld открывает филиал в США под названием Leifeld USA Corp. В 2016 году, когда компании исполнилось 125 лет, Leifeld поставил свою 6125-ю машину. В 2017 году новый филиал был открыт в России. Новое производство в Алене было построено и запущено в 2018.

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.