Нарезание резьбы на фрезерном станке

Фрезерование резьбы

Фрезерование наружной и внутренней резьбы широко применяется в производстве; оно осуществляется двумя способами: 1) дисковой фрезой 2) групповой фрезой.

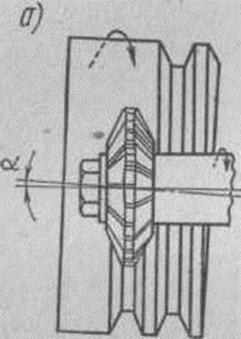

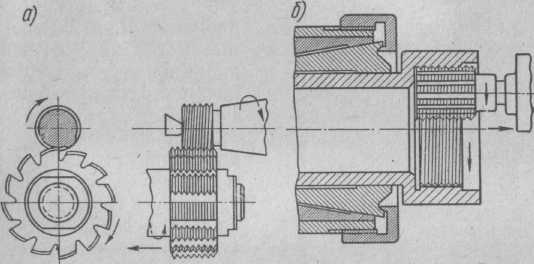

Первый способ — фрезерование дисковой фрезой — применяется при нарезании резьб с большим шагом и крупным профилем. Нарезание дисковой фрезой производится за один проход и для очень крупных резьб – за два или три прохода. Профиль фрезы соответствует профилю резьбы;ось фрезы располагается по отношению к оси детали под углом  , равным углу наклона резьбы (рис. 11,а). Дисковые фрезы применяются симметричные (рис. 11,б) и несимметричные (рис.11,в ) в зависимости от конструкции станка. При на

, равным углу наклона резьбы (рис. 11,а). Дисковые фрезы применяются симметричные (рис. 11,б) и несимметричные (рис.11,в ) в зависимости от конструкции станка. При на

Рис. 11. Схемы фрезерования резьбы дисковыми фрезами:

а — смещение осей фрезы и нарезаемой детали; б — фреза симметричного профиля; в — фреза несимметричного профиля.

резании резьбы фреза вращается и имеет поступательное движение вдоль оси детали, причем перемещение за один оборот детали должно точно соответствовать шагу резьбы. Вращение детали происходит медленно в соответствии с подачей. Время нарезания для каждого прохода определяется отдельно, так как глубина резания, минутная подача и врезание для каждого из них различны.

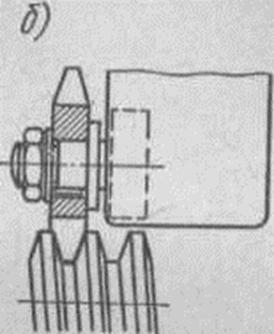

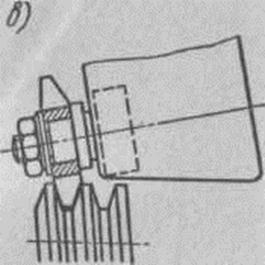

Второй способ — фрезерование групповой фрезой — применяется для получения коротких резьб с мелким шагом (рис. 12, a — фрезерование наружной резьбы, рис. 12,6 — фрезерование внутренней резьбы). Групповая фреза (называется иногда гребенчатой) представляет собой как бы группу дисковых фрез, собранных на одну оправку. Длина фрезы обычно принимаетсяи на 2—5 мм больше длины фрезеруемой резьбы. Групповая фреза устанавливается параллельно оси детали, а не под углом, как дисковая.

Рис. 12. Схемы фрезерования резьбы групповыми фрезами:

а – наружной резьбы; б — внутренней резьбы.

(Резьбу с большим наклоном групповой фрезой нарезать нельзя.) Предварительно производят врезание фрезы на глубину резьбы. Во время полного оборота детали групповая фреза перемещается на величину шага резьбы. Фрезерование резьбы происходит за 1,2 оборота детали; 0,2 оборота детали необходимо для врезания фрезы на глубину резьбы и перекрытия места врезания.

Нарезание резьбы на станке с ЧПУ

Наиболее распространенные инструменты для получения внутренней резьбы на станках с СЧПУ – это метчики и фрезы. Сложность получения резьбы с помощью фрезы связана со сложностью программирования интерполирующего движения, поэтому чем проще система ЧПУ, тем чаще используются метчики.

Принцип получения резьбы фрезерованием

При фрезеровании профиль резьбы формируется с помощью движения специальной фрезы по винтовой линии. Подача в этом случае должна совпадать с шагом метчика.

Технология получения резьбы фрезерованием

Резьбовая фреза опускается в отверстие на нужную глубину резьбы и врезается по дуге 90° на глубину. Фреза при врезании поднимается на ¼ шага резьбы (участок 1-2).

Ось фрезы М делает оборот на диаметре m (участок 2-3) при этом фреза одновременно поднимается на шаг резьбы Р и выходит из профиля по дуге 90° (участок 3-4).

В случае, если глубина резьбы в полученном ранее отверстии больше длины режущей части фрезы, то обработку на участке 2-3 повторяется несколько раз.

Есть несколько типов резьбовых фрез используемых для нарезания резьбы в станках с ЧПУ

твердосплавные фрезы

резьбовые фрезы со сменными пластинами

комбинированные резьбовые фрезы – это фрезы позволяющие сначала сверлить отверстие под резьбу, а потом фрезеровать резьбу

Поэтому есть 2 основных технологии получения резьбы фрезами

Получение резьбы одним инструментом

Получение резьбы несколькими режущими инструментами

Виды метчиков для нарезания резьбы

Метчики с прямыми стружечными канавками

Метчик с прямыми канавками это самый широко используемый вид метчика. Этот метчик применяется для материалов, которые дают короткую стружку, например для стали или чугуна.

Метчики с шахматным зубом

Использование метчика с шахматным зубом уменьшает трение и сопротивление процессу резания, что очень важно при обработке труднообрабатываемых материалах (алюминии и бронзе). Шахматное расположение зубьев у метчика облегчает доступ СОЖ в зону резания.

Метчики со спиральной подточкой

Метчик со спиральной подточкой имеет прямые неглубокие стружечные канавки. Спиральная подточка предназначена для выталкивания стружки вперед. Сравнительно неглубокие стружечные канавки гарантируют максимальную прочность метчика на скручивание. Они также облегчают подвод СОЖ в зону резания. Этот тип метчиков рекомендуется для обработки сквозных отверстий.

Метчики со стружечными канавками только на заборной части

Режущая часть данного метчика имеет аналогичную спиральную подточку, предназначенную для выталкивания стружки вперед. Этот метчик имеет чрезвычайно жесткую конструкцию. Рекомендуется для обработки отверстий глубиной до 1.5 х 0.

Метчики со спиральными зубьями

Метчики со спиральными зубьями предназначены в основном для нарезания резьбы в глухих отверстиях. Спиральная стружечная канавка выталкивает стружку назад, что предотвращает пакетирование стружки на дне отверстия или в стружечных канавках. Поэтому спиральная канавка у метчика снижает риск поломки или повреждения метчика.

Бесстружечные метчики (раскатники)

Бесстружечные метчики отличаются от обычных тем, что образуют профиль резьбы за счет пластической деформации , а не за счет снятия стружки. Рекомендуются для материалов с высокой пластичностью. Такие материалы имеют предел прочности не более 1200 Н/мм г , а относительное удлинение не менее 10%.

Бесстружечные метчики можно использовать в обычных условиях, но лучшие результаты они показывают при обработке вертикальных глухих отверстий. Выпускаются также с внутренним подводом СОЖ.

Резьбонарезные фрезы имеют огромное преимущество при обработке глухих отверстий. Метчику всегда нужен зазор между дном отверстия и торцом метчика из-за заборного конуса метчика. Поэтому метчик не нарезает резьбу в глухом отверстии. Использование фрезы решет эту проблему, так как расстояние от торца фрезы до первой режущей резьбовой кромки очень мало. Также большим преимуществом фрез для резьбы является возможность изменять параметры резьбы, что не возможно при использовании метчика. Эта возможность существенно снижает затраты на нарезание резьбы.

Запомните, что подача равна при работе метчиком оборотам шпинделя умноженным на шаг резьбы.

Резьба может срезается при остановке шпинделя перед реверсом – ось Z уже остановилась, а вот шпиндель по инерции делает ещё какую-то часть оборота. При нарезании резьбы метчиком в стали при этом обрывает метчик, а Д16Т мягче и поэтому резьбу слизывает. Поэтому для нарезания резьбы на станке с ЧПУ нужно использовать специальный патрон – плавающий или его еще называют компенсирующий. Этот патрон имеет подпружиненную часть с цангой, которая может перемещается относительно неподвижной на несколько миллиметров вдоль оси патрона в обоих направлениях.

Привожу общие указания по нарезанию резьбы метчиками

Результат любой операции по нарезанию резьбы зависит от ряда факторов, каждый из которых, в конечном счете, влияет на качество готовой детали.

1. Выберите правильную конструкцию метчика для данного обрабатываемого материала и типа отверстия.

2. Убедитесь, что деталь надежно закреплена – перемещения в процессе обработки могут привести к поломке метчика или плохому качеству резьбы.

3. Выберите правильный размер сверла из соответствующих таблиц. Диаметр необходимого сверла также указан на страницах каталога с метчиками. Помните, что для метчиков-раскатников необходимы сверла других диаметров. Всегда контролируйте наклеп обрабатываемого материала.

4. Выберите правильное значение скорости резания, как показано в каталоге режущего метчиков.

5. Используйте СОЖ, соответствующую выполняемой операции.

6. При нарезании резьбы на станках с ЧПУ проверьте значение подачи, указанное в программе. При использовании резьбонарезного патрона значение подачи на оборот должно составлять от 95 до 97 % от шага для самозатягивания метчика.

7. По возможности используйте качественные патроны с компенсацией для ограничения крутящего момента, которые гарантируют осевое перемещение метчика и устанавливают его прямо в отверстии. Также это предохранит метчик от поломки при случайном столкновении одном отверстия.

8. Убедитесь в том, что метчик плавно входит в отверстие, прерывистая подача может привести к колоколообразной форме начальных витков.

Каждой резьбе по резьбофрезе!

Добрый день, друзья!

Добрый день, друзья!

Всё что вы хотели знать о применении резьбофрез на самодельных фрезерных станках с ЧПУ, но боялись даже спросить…

Немного картинок, чуть-чуть расчета, несколько витков резьбы и небольшой бонус ))

Неравнодушных прошу под кат.

Не знал, в какой раздел написать про резьбофрезы, но учитывая, что здесь будет больше не отзыв об их качестве, а опыт их применения с расчетом траекторий, то решил в DIY. Тем более самоделка всё-таки присутствует.

Кому лениво читать «недоматчасть» — в самом низу картинки )))

Сначала об их назначении и приобретении. Вот так в «интернетах» выглядит однозубая (зубьев на самом деле больше, но они располагаются на одном уровне) резьбофреза.

Нужны резьбофрезы, чтобы нарезать резьбу с заданным шагом исключительно с помощью фрезерного станка с ЧПУ. Да, да… Руками воспользоваться ими по назначению нереально…

Я долго искал, где их приобрести подешевле — в России не вариант, поэтому как всегда первый взгляд пал на Али… положил в корзину и ходил вокруг да около примерно недели две. Одна фреза обходилась примерно в 1800 рублей. Как по мне, это очень дорого для домашних экспериментов.

Решил попробовать на ТаоБао. Никогда там не заказывал ничего, и даже не знал, как это делается. Но один мой товарищ, оказалось, имеет «контакт», через кого можно притащить нужный товар в РФ. Никакой рекламы на «контакта» не будет (речь не об этом), я просто скинул ссылки ему, перевел нужную сумму денег (получилось дешевле Али примерно в 1.4 раза) и подождал 2.5 недели. Ссылки на ТаоБао и на аналогичные резьбофрезы на Али прикладываю:

aliexpress.com/item/32924234240.html

За то время, пока я ждал резьбофрезы, был продуман алгоритм их использования. На самом деле есть, конечно же, и готовые рецепты по применению, например, специальный плагин в PowerMill (слышал, сам лично не видел). Но мне кажется, устанавливать тяжеловесную программу, да еще и «честно неприобретенную», только для нарезания резьбы — это как-то неправильно.

На YouTube’e встречал каналы, где были ссылки на самописные калькуляторы расчета траектории движения фрезы при нарезании резьбы. Но попробовал один из них, и решил, что лучше сделаю для себя сам. Чтобы я полностью осознавал, что происходит при расчете и имел возможность подкорректировать расчет под конкретную задачу.

А вот теперь стоит оговориться, я не являюсь профессионалом в данной области, поэтому прошу не кидаться в меня ГОСТ’ами и обвинениями в неправильном употреблении терминов или не употреблении их вовсе. В ходе экспериментов я лишь удовлетворил свои хоббийные потребности.

Итак, с помощью одной и той же резьбофрезы можно делать как внутреннюю резьбу, так и внешнюю. Причем диаметр внутренней резьбы ограничен лишь минимальным значением диаметра самой резьбофрезы. Так, например, резьбофрезой с внешним диаметром 4,85 мм и зубом под максимальный шаг 1 мм, можно нарезать резьбу минимум 6 мм (отверстие под резьбу 4.9-5.0 мм в диаметре, плюс сама резьба при шаге 1 мм добавит примерно 1 мм к диаметру). А вот максимальный диаметр ограничен только Вашей фантазией.

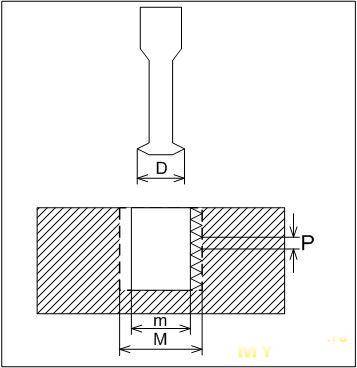

Для неискушенных читателей подготовил картинку, для лучшего понимания.

D — диаметр режущей части фрезы

P — шаг резьбы

m — диаметр подготовленного отверстия

M — диаметр резьбы (наружный диаметр внутренней резьбы для гайки)

Суть процесса такова:

1. Для начала необходимо подготовить отверстие для будущей резьбы. Например, для М6, нужно 4.9 – 5 мм. При нарезании резьбы метчиком я обычно придерживался такого правила — диаметр отверстия равен диаметру резьбы минус шаг резьбы. Не совсем правильно, но для бытовых нужд более чем достаточно.

2. После этого, нужно рассчитать траекторию, по которой будет двигаться резьбофреза. Траектория будет винтовой.

3. А далее, собственно, само нарезание. Резьбофреза опускается в подготовленное отверстие до дна и, совершая винтовое движение вверх, нарезает резьбу. Вроде как все просто.

Для внешней резьбы процесс аналогичный, только заготовка не отверстие, а цилиндр — ну вы поняли.

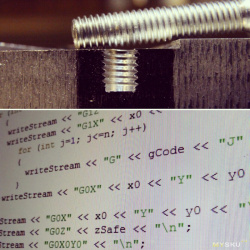

При подготовке алгоритма написания G-кода для станка с ЧПУ я сначала хотел представить винтовую траекторию в кусочно-линейчатом виде, то есть миниатюрными линейными отрезками по которым будет двигаться фреза. Для тех, кто не знает всех возможностей G-кода (таких, как я, например), это наверное самый очевидный способ.

Но, нашелся другой способ, более простой в реализации. Состоит он в использовании кодов G2 или G3 для круговой интерполяции. Как оказалось, с их помощью можно очень просто описать круговую (или дуговую) траекторию в плоскости, либо винтовую траекторию в трёх координатах.

Чуть-чуть покажу, как это происходит — сначала круг, а затем один виток винтовой траектории. Для данного случая применения команда выглядит вот таким образом.

G2/G3 X#.# Y#.# Z#.# I#.# J#.# F#

G2/G3 – круговое движение по часовой либо против часовой стрелки

X, Y, Z – координаты конечной точки (куда придет фреза из текущего положения)

I, J – относительные координаты центра окружности от начальной точки (текущего положения)

F – скорость подачи.

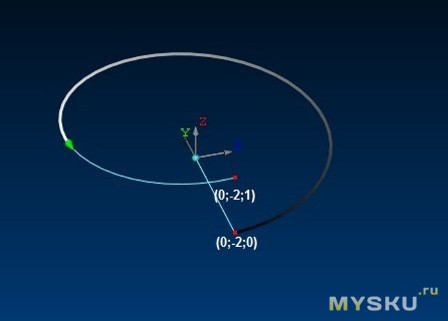

1. Например, необходимо создать траекторию движения по окружности на плоскости XY с центром в точке (0;0) и радиусом 2 (единицы измерения не ставлю, это абстракция). Движение начнем из точки (0;-2) лежащей на окружности. Необходимо лишь рассчитать параметры I и J.

I = (координата X начальной точки) – (координата X центра окружности) = 0 – 0 = 0

J = (координата Y начальной точки) – (координата Y центра окружности) = 0 – (-2) = 2

Учитывая, что движение по окружности будет осуществляться от точки (0;-2) с возвратом в эту же точку, G код будет выглядеть следующим образом

G0 X0 Y0 Z0 (перемещаемся в центр окружности)

G1 X0 Y-2 F200 (перемещаемся в точку, лежащую на окружности, откуда начнется движение)

G3 X0 Y-2 Z0 I0 J2 F200 (перемещаемся по окружности в ту же самую точку)

на самом деле можно упростить вид последней команды, учитывая, что точка начала и окончания траектории совпадают, а значение I = 0

G3 J2 F200 ( так значительно проще)

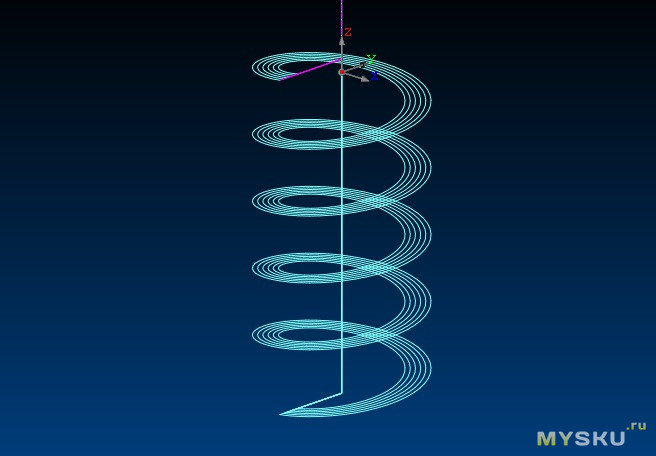

2. А теперь создадим один виток винтовой траектории. Код будет выглядеть точно так же, только в последнюю команду добавим координату Z = 1. Соответственно, при движении по окружности постепенно изменится координата Z с начального значения 0 до 1.

G0 X0 Y0 Z0

G1 X0 Y-2 F200

G3 Z1 J2 F200

Думаю, что этой информации вполне достаточно, чтобы понять, как необходимо «вручную» готовить G-код для движения по винтовой траектории при нарезании резьбы.

Кстати для визуализации процесса я использовал бесплатную программу NC Corrector. Большое спасибо ее авторам!

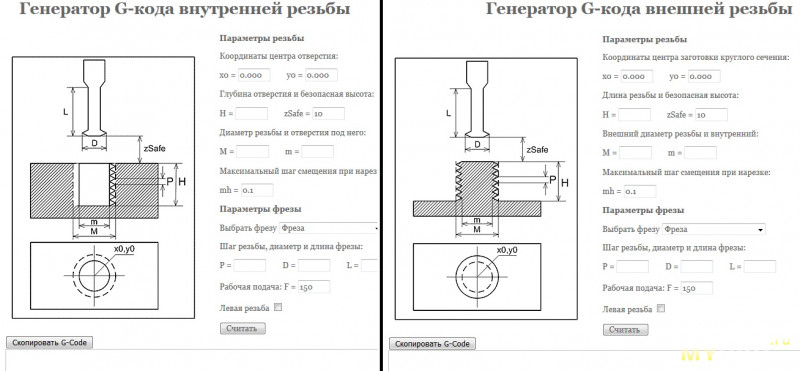

Конечно же, каждый раз считать «вручную» очень трудоемко, поэтому данный алгоритм был оживлен в «самописном» калькуляторе, да не в простом, а в золотом онлайновом.

За это спасибо! участнику MySKU-сообщества Sega-san, который помог мне и переложил оффлайн калькулятор, написанный на Си++, в онлайн, доступный по ссылке

Это и есть обещанный бонус! ))

Кому интересно — пользуйтесь на здоровье )) Выглядит он вот так.

В калькуляторе вы можете увидеть расчет для внутренней и внешней резьбы. Сформированный код достаточно скопировать в текстовый файл и отдать на растерзание вашему станку. Код проверен под управлением из Mach3 и LinuxCNC. Полёт нормальный.

Еще забыл маленький нюанс. При нарезании резьбы я режу не сразу на всю глубину, а постепенно. Соответственно и траектория получается в результате расчета не одна, а несколько, с постепенно увеличивающимся диаметром.

Вот так.

ВАЖНОЕ ЗАМЕЧАНИЕ: Калькулятор проверен уже примерно на десятке разных резьб, но его использование только на ваш страх и риск. Всегда проверяйте сгенерированный G-код перед использованием.

А теперь, собственно, сами фрезы и практическое их использование.

Фрезы пришли в стандартных контейнерах, с наклейками, указывающими параметры.

По тактильным ощущениям и внешнему виду мне показалось, что качество вполне приемлемое, а когда увидел маркировку на хвостовиках, так и вовсе успокоился (да, вот такой я наивный )) )

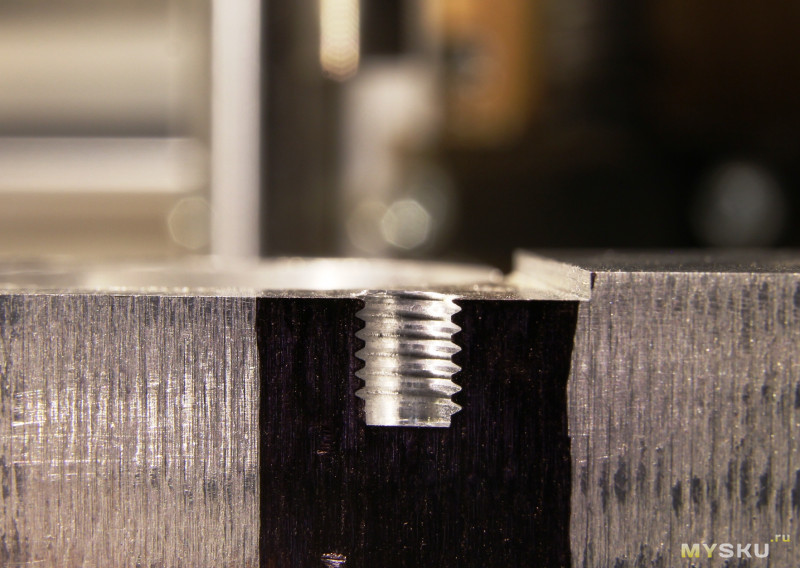

Вблизи рабочая часть выглядит вот так.

Я заказал 3 штуки, под шаг 0.5, 0.7 и 1 мм, для метрической резьбы Такие можно использовать для стандартных резьб М3, М4 и М6, соответственно. Но, как уже написано выше, диаметры резьб могут быть и любыми другими.

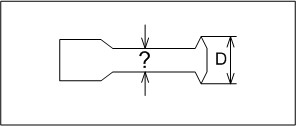

Кстати, в описании этих фрез у продавца я нашел все параметры, кроме диаметра вот этой части фрезы (не знаю как правильно назвать, то ли хвостовик, то ли еще как-то)

Я был уверен, что этот параметр мне просто необходим при расчете, но и без него справился.

А для любопытных на всякий случай приложу измеренное значение этого параметра (назову его S) тех фрез, что теперь есть у меня в хозяйстве. При этом, я допускаю, что это не обязательно стандарт, и у разных производителей, значение совсем другое.

P1.0*d4.85*15L*D6*50 — S=3,4 мм

P0.7*d3.15*10L*D4*50 — S=2,0 мм

P0.5*d2.35*7.5L*D4*50 — S=1,5 мм

Я не вижу смысла расписывать еще что-то и предлагаю посмотреть, как происходит процесс нарезания резьбы вживую (я попытался повторить ролик, который видел на YouTube от какой-то конторы-производителя) при помощи G-кода, сгенерированного описанным выше способом.

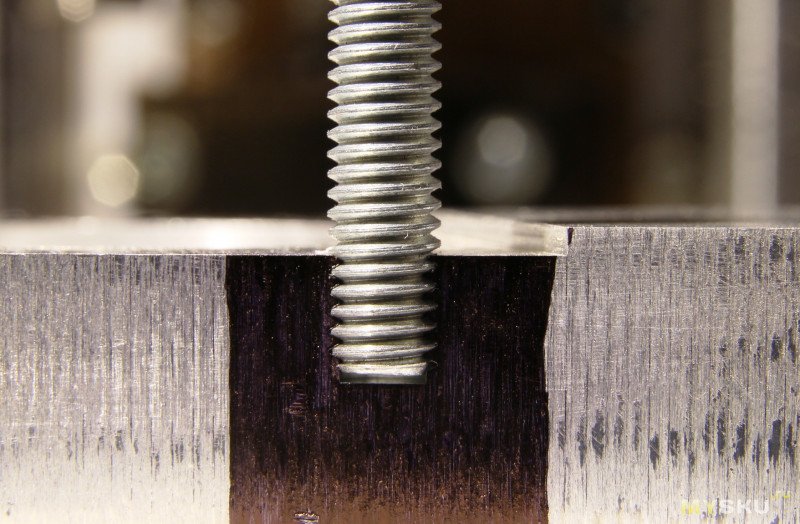

И конечно же макрофото результата:

Специально выкрасил боковую часть заготовки маркером, чтобы лучше было видно геометрию полученной резьбы.

Болт М6, который я туда закрутил вопреки всем Нормам, сидит как влитой (как я понял, существует Holy War между болтами и винтами, в соответствии с которым болты не закручиваются, а на них накручивается… и винты, соответственно наоборот, но мне как-то всё равно). Очень слабенький люфт конечно есть, но это очень даже приемлемо.

Я хотел еще отснять процесс нарезания внешней резьбы, но он мало чем отличается от внутренней. Единственное, цилиндрическая заготовка (она же — стержень) должна иметь диаметр чуть меньше, чем нарезаемая резьба (можно посмотреть в таблицах). Например для резьбы М6 заготовка будет 5.8 мм в диаметре, для М8 — 7.8-7.9 мм. Вообще, эта информация не секретная и вполне доступная.

А теперь самое главное — зачем мне так заморачиваться с этими резьбофрезами… есть же обычные дешевые метчики…

Да, я согласен, что способ несколько замороченный и недешевый, особенно учитывая, что я не режу резьбу в промышленных масштабах.

НО!

1. Приятно, когда твой самодельный станок работает за тебя.

2. Очень удобно нарезать резьбу в глухих отверстиях, витки начинаются всего на пол шага выше дна отверстия. А при использовании обычного набора из двух метчиков приходится добавлять третий метчик, специально слегка сточенный, чтоб резьба доставала до дна как можно больше.

3. Я не знаю ни одного человека, кто бы резал резьбу идеально вертикально перпендикулярно поверхности ))) а иногда это очень важно.

Доводы, конечно, так себе, но меня они убедили ))

Возможно всё получилось несколько сумбурно, но мне хотелось поделиться своим опытом, очень надеюсь, что это всё не зря и кому-нибудь пригодится.

Циклы нарезания резьбы метчиком G74, G84

Имеются два цикла нарезания резьбы метчиком G84 и G74 (реверсивное резьбонарезание). G84 используется для правосторонних метчиков, а G74 для левосторонних (с обратным нарезанием левой резьбы). Оба цикла позволяют программисту специфицировать обычное резьбонарезание и жесткое нарезание резьбы. Программист выбирает соответствующий способ резьбонарезания, в зависимости от требований к выполняемой операции. Программист должен быть уверен в том, что запрограммированные параметры образуют цикл, выполняющий операцию без перегрузки инструмента. Ось Z и шпиндель реверсируются после достижения метчиком программируемой глубины Z.

Способ программирования циклов резьбонарезания изменяется в зависимости от использования абсолютного (G90) или инкрементного (G91) программирования. Положение инструмента в конце каждого цикла управляется программой обработки детали с использованием команд G98 и G99.

Режимы нарезания резьбы метчиком

Резьбонарезание в плавающем патроне

Обычное нарезание резьбы метчиком требует использования плавающего резьбонарезного патрона. Скорость подачи программируется для согласования скорости шпинделя и скорости подачи оси Z.

Жесткое нарезание резьбы метчиком

Выполняется с помощью интерполяции между осью Z и шпинделем. Когда действует режим жесткого нарезания резьбы, шпиндель вращается на один оборот, когда ось Z подается на расстояние, равное шагу метчика. Это устраняет необходимость в плавающем резьбонарезном патроне, этот режим обеспечивает высокоскоростное, высокопрецизионное резьбонарезание.

Режим жесткого нарезания резьбы метчиком запускается, командой М29. М29 и скорость шпинделя программируются в блоке, предшествующем циклу нарезания резьбы метчиком.

N____ G74/G84 X__ Y__ Z__ R__ F__ K__ ;

Скорость подачи при нарезании резьбы метчиком может быть задана в мм/мин или мм/об.

Если скорость подачи задана командой G94 в мм/мин, тогда скорость подачи рассчитывается с помощью формулы:

F (скорость подачи) = P (шаг резьбы) * S (скорость шпинделя)

Если скорость подачи задана командой G95 в мм/об, тогда скорость подачи равна шагу нарезаемой резьбы:

F (скорость подачи) = P (шаг резьбы)

Циклы нарезания резьбы метчиком

Цикл G74 используется нарезания левосторонней резьбы. В этом случае при каждой подаче оси Z на значение шага метчика, шпиндель поворачивается на один оборот. Когда метчик достигает дна отверстия, шпиндель начинает вращаться в обратную сторону и выводит метчик из отверстия. Система ЧПУ самостоятельно синхронизирует подачу и скорость вращения шпинделя во избежание повреждения резьбы и поломки инструмента. Код G84 вызывает цикл правостороннего нарезания резьбы. Формат цикла аналогичен формату G74. Единственная разница между двумя циклами заключается в направлении вращения шпинделя рис. 20.

G74 или G84 X Y Z R P Q F К

X, Y = координаты положения отверстия.

Z = расстояние от точки R до дна отверстия.

R = расстояние от точки старта цикла до начальной точки сверления.

Р = выдержка времени.

Q = глубина резания за проход (если потребуется).

F = скорость рабочей подачи.

К = количество повторных сверлений в случае симметрично расположенных отверстий.

Рис. 20. Циклы нарезания резьбы метчиком G74, G84

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T11 M6; (TAP) Смена инструмента

N40 G43 H11; Активация коррекции на длину инструмента

N50 G00 X250. Y-80.; Быстрое перемещение в положение XY

N60 S550 M3; Включение вращения шпинделя по ЧС со скоростью 550 об/мин

N70 G00 Z1. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G74G98 Z-15. R.1 P500 F1.5; Установка режима G98, определение и выполнение цикла G74

N80 G84G98 Z-15. R.1 Р500 F1.5; Установка режима G98, определение и выполнение цикла G84. Нарезание резьбы 1-го отверстия.

N90 X-250. Y30.; Нарезание резьбы 2-го отверстия. Возврат на точку R.

N100 X500.; Нарезание резьбы 3-го отверстия. Возврат на точку R.

N110 G98 Y-450.; Нарезание резьбы 4-го отверстия. Возврат на исходный уровень.

N120 G80; Отмена цикла

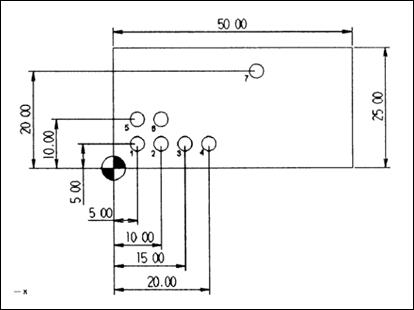

Примеры программ на применение стандартных циклов

Необходимо просверлить 7 отверстий диаметром 3 мм и глубиной 6,5 мм.

N10 G21 G54; Активация рабочей системы координа

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T1 M6; (DRILL 3) Смена инструмента, сверла 3мм

N40 G43 H1; Активация коррекции на длину инструмента

N50 G00 X5. Y5.; Быстрое перемещение в положение XY

N60 S1000 M3; Включение вращения шпинделя по ЧС со скоростью 1000 об/мин

N70 G00 G94 Z10. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G81G99 Z-6.5 R1. F45; Установка режима G99, определение и выполнение цикла G81, сверление 1-го отверстия

N90 X10.; Сверление 2-го отверстия. Возврат на точку R.

N100 X15.; Сверление 3-го отверстия. Возврат на точку R.

N110 X20.; Сверление 3-го отверстия. Возврат на точку R.

N120 X5. Y10.; Сверление 3-го отверстия. Возврат на точку R.

N130 X10.; Сверление 3-го отверстия. Возврат на точку R.

N140 X30. Y20; Сверление 4-го отверстия. Возврат на R.

N150 G80; Отмена цикла

N160 G00 Z100.; Перемещение на 100мм

N170 M9 M5; Выключение охлаждения и останов шпинделя

N180 G91 G28 Z0.; Возврат в исходную позицию по Z

N190 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N200 M30; Конец программы

Необходимо просверлить 12 отверстий диаметром 5 мм и глубиной 40 мм. предварительно выполнив операцию центрования отверстий.