Приемы работы на гидроабразивных станках с чпу

Введение станка гидроабразивной резки с числовым программным управлением (ЧПУ)

Описание станка с системой управления – ЧПУ

В станках с ЧПУ управление рабочими органами в процессе обработки производится автоматически по заранее разработанной программе без непосредственного участия рабочего. Программное управление — это такая система управления, которая обеспечивает автоматическую работу механизмов станка по легко переналаживаемой программе.

Принципиальное отличие станка с ЧПУ от обычного автомата заключается в задании программы обработки детали в математической (числовой) форме на специальном программоносителе. Отсюда и название — числовое управление.

По заданной программе можно управлять: регулированием направления и скорости перемещения исполнительных органов станка, циклом работы станка, сменой инструмента и т. д.

Важной особенностью автоматизации процесса обработки на станках с помощью устройств программного управления является сохранение станками широкой универсальности. Это дает возможность производить на них обработку всей номенклатуры деталей, которая может быть произведена на универсальных станках соответствующих типов.

Программное управление позволяет: автоматизировать процесс обработки; сократить время наладки станка, сведя всю наладку к установке инструмента, заготовки и программы на станке; организовать многостаночное обслуживание в серийном и мелкосерийном производстве; повысить производительность труда, культуру производства и качество обработанных деталей.

Основной задачей рациональной эксплуатации станков с ЧПУ является обеспечение длительной и безотказной обработки на них деталей с заданной производительностью, точностью и шероховатостью обработанной поверхности при минимальной стоимости эксплуатации станков.

В парке машиностроения страны доля станков с ЧПУ будет непрерывно увеличиваться при одновременном повышении их технического уровня.

Описание технологии гидроабразивной резки

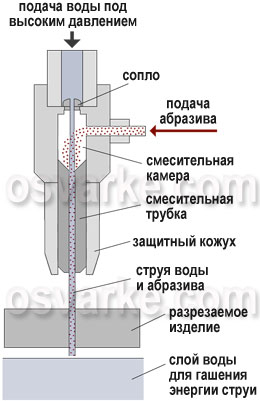

В основе технологии гидроабразивной резки лежит принцип эрозионного воздействия смеси высокоскоростной водяной струи и твёрдых абразивных частиц на обрабатываемый материал. Физическая суть механизма гидроабразивной резки состоит в отрыве и уносе из полости реза частиц материала скоростным потоком твердофазных частиц. Устойчивость истечения и эффективность воздействия двухфазной струи (вода и абразив) обеспечиваются оптимальным выбором целого ряда параметров резки, включая давление и расход воды, а также расход и размер частиц абразивного материала [9].

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000-6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08-0,5 мм с околозвуковой или сверхзвуковой скоростью (до 900-1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5-1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70-100 сантиметров.

Схема гидроабразивной резки показана на рисунке 17 [10].

Рис. 17. Схема гидроабразивной резки

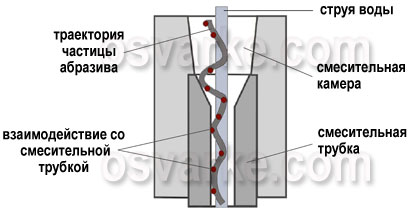

Схема смешивания частицы абразива показана на рисунке 18 [10].

Рис.18. Схема смешивания частицы абразива

Достоинства гидроабразивной резки:

отсутствие термического воздействия на материал (температура в зоне реза 60-90єС);

существенно меньшие потери материала;

широкий спектр разрезаемых материалов и толщин (до 150 мм и более);

высокая эффективность резки листовых материалов толщиной более 8 мм;

отсутствие выгорания легирующих элементов в легированных сталях и сплавах;

отсутствие оплавления и пригорания материала на кромках обработанных деталей и в прилегающей зоне;

возможность реза тонколистовых материалов в пакете из нескольких слоев для повышения производительности, в том числе, за счёт уменьшения холостых ходов режущей головки;

полная пожаро- и взрывобезопасность процесса;

экологическая чистота и полное отсутствие вредных газовыделений;

высокое качество реза (шероховатость кромки Ra 1,6);

Недостатки данной технологии:

недостаточно высокая скорость реза тонколистовой стали;

ограниченный ресурс отдельных комплектующих и режущей головки.

высокая стоимость абразива (расходный материал).

Гидроабразивная резка осуществляется с помощью станков гидроабразивной резки.

Рабочая ванна станка

Несущие опоры станка выполнены из нержавеющей стали и имеют возможность простой замены в случае износа.

Для поддержки обрабатываемого материала на несущие опоры устанавливаются быстросменные ребра, что позволяет максимально защитить несущие опоры от воздействия гидроабразивной струи.

Для защиты рабочей зоны от шума и образующейся пыли, ванна станка оснащается системой быстрого подъема/опускания воды, что позволяет выполнять обработку детали, полностью погруженной в воду.

При таком подходе вся пыль, образуемая при обработке, остается в воде, а уровень шума при обработке снижается до 65 Дб.

Станок имеет консольную конструкцию с ременным приводом перемещения осей.

Ременной привод прост в эксплуатации, подлежит легкой замене в случае его износа и наиболее приспособлен для работы на станках гидроабразивной резки, т.к. практически не боится попадания абразивного материала.

Для повышения точности позиционирования на станок устанавливаются линейные индуктивные датчики, позволяющие добиться точности позиционирования ±0,025 мм.

Перемещение осей выполняется по линейным направляющим, за счет чего обеспечивается высокая точность позиционирования, плавность хода и скорость перемещения.

Насос высокого давления

Наиболее важным узлом любой установки гидроабразивной резки является насос высокого давления.

На гидроабразивные станки устанавливается система ЧПУ.

Выносной пульт с маховичком

При работе на любом станке очень удобным является использование маховичка и выносного пульта.

Данные устройства позволяют выполнить привязку или настройку, максимально быстро и точно.

Бак для абразива

Для простоты работы со станком устанавливаются баки для абразива.

Конструкция бака выполнена таким образом, что имеется возможность пополнения запасов абразива даже во время работы установки, что существенно экономит время.

Бак оборудован соответствующими датчиками контроля уровня абразивного материала.

Система поддержания постоянного зазора

Данная система представляет собой специальный контактный механизм, который, перемещаясь по листу, позволяет поддерживать оптимальный зазор между фокусирующей трубкой и материалом.

Поддержание постоянного зазора способствует точности и качеству реза, а также позволяет не беспокоиться за опасность столкновения фокусирующей трубки с материалом.

Угловая голова позволяет выполнять поворот режущей головки в двух плоскостях с максимальным углом наклона до 60 градусов, что позволяет выполнять обработку фасок, криволинейных поверхностей, компенсировать конусность при обработке.

Угловая голова сконструирована таким образом, что при компенсации конусности или выполнении фаски по контуру, перемещение выполняется только по одной поворотной оси, что обеспечивает высокую точность обработки и постоянство угла.

При выполнении обработки сложных поверхностей, станок имеет возможность работы сразу по 5-ти координатам.

Датчик сканирования материала

При обработке на станках гидроабразивной резки возникает проблема, связанная с неровностью обрабатываемого материала.

Для решения данной задачи на станок может быть установлена лазерная или ультразвуковая система сканирования материала.

Такая система выполняет сканирование материала до обработки с заданным интервалом, что позволяет поддерживать требуемый зазор во время обработки материала и обеспечивает максимальную точность обработки.

При работе с маленькими деталями возможно сканирование только точек вреза.

Датчик контроля абразива

Датчик контроля подачи абразива выполняет проверку количества подаваемого абразивного материала во время обработки, что позволяет выполнять рез без постоянного присутствия оператора.

Это позволяет остановить обработку в случае попадания в режущую головку посторонних материалов, таких как остатки мешковины или посторонней фракции.

Диапазон допустимых значений задается непосредственно со стойки оператора и может быть изменен даже в процессе обработки.

Устройство удаления абразива

На гидроабразивный станок может быть установлена система удаления отработанного абразива.

Данная система состоит из бака отстойника и насоса.

Отличительной особенностью данной системы является использование мембранного насоса, который максимально приспособлен для работы в агрессивных средах, и прост в обслуживании.

Для удобства работы бак для отработанного абразива имеет быстросъемные разъемы для подсоединения шлангов и приспособлен для транспортировки кран-балкой или погрузчиком.

Устройства загрузки металла

Гидроабразивные станки оснащаются системами загрузки материала.

Наиболее распространены кран-балки с тельферами, оснащенные вакуумными или механическими захватами; пневматические и гидравлические подъемники с регулируемыми рычагами, поддерживающими материал в наиболее важных участках, широко применяются при обработке хрупких материалов [9].

Курсовая работа по теме: Методы металлообработки деталей на станках гидроабразивной резки.

Курсовая работа по теме: Методы металлообработки деталей на станках гидроабразивной резки.

Работу подготовил студент группы НС15-21

Титоренко Максим Сергеевич.

Мая 2017г.

Содержание:

1. История

Описание технологии гидроабразивной резки

Принцип работы

Устройство загрузки металла

Технологические параметры

Преимущества, недостатки и сравнительная характеристика

7. Резка в системе одной координаты

Резка в системе двух координат

Резка в системе трёх координат

10. Навыки и мастерство оператора

Сервисное обслуживание

История гидроабразивной резки

Предыстория технологии

Путь к промышленному применению

Заключение.

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах ХХ столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьёзным импульсом развития технологии резки струей воды под высоким давлением послужило её использование в авиастроительной и аэрокосмической индустрии.

Технология гидроабразивной резки материалов (ГАР) существует уже более 40 лет. История появления технологии уходит своими корнями в 50-е годы XX столетия. Наиболее активно исследования в этой области велись в СССР и США. В 1979 году специалисты попробовали добавлять в струю абразивный песок, благодаря чему её режущие свойства многократно увеличились. В 1980 году был спроектирован и запущен первый прототип гидроабразивного станка, а в 1983 году началось серийное производство оборудования и комплектующих для ГАР. Процесс резания происходит в результате эрозионного воздействия на материал струи воды с твердыми абразивными частицами, подающейся под сверхвысоким давлением. На сегодняшний день технология ГАР по праву относится к числу наиболее динамично развивающихся способов раскроя материалов и составляет серьезную конкуренцию таким традиционным технологиям, как лазерная и плазменная резка, а также механообработка. Гидроабразивная струя по своим физическим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 – 1,5 мм (в зависимости от типа используемых дюз и смешивающих трубок), благодаря чему отход обрабатываемого материала минимален, рез можно начинать в любой точке по контуру любой сложности. Отсутствие теплового и механического (деформирующего) воздействия – еще одно достоинство ГАР, благодаря которому исходные физико-механические характеристики обрабатываемого материала остаются без изменений. Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения / плавления материала и образования вредных испарений. Для некоторых видов материалов – керамика, композиты, многослойные и сотовые конструкции – не существуют технологии

обработки, альтернативной ГАР. Впечатляющим является и диапазон обрабатываемых толщин – 0,1 мм – 300 мм и выше, что делает станок гидроабразивной резки подчас жизненно необходимым инструментом в таких сферах, как машиностроение, инструментальное производство, авиационно-космическая промышленность,

производство продукции для оборонной и транспортной промышленности, камнеобработка.

Рабочая ванна станка

· Несущие опоры станка выполнены из нержавеющей стали и имеют возможность простой замены в случае износа.

· Для поддержки обрабатываемого материала на несущие опоры устанавливаются быстросменные ребра, что позволяет максимально защитить несущие опоры от воздействия гидроабразивной струи.

· Для защиты рабочей зоны от шума и образующейся пыли, ванна станка оснащается системой быстрого подъема/опускания воды , что позволяет выполнять обработку детали, полностью погруженной в воду.

· Вся пыль, образующаяся при обработке, остается в воде, а уровень шума при обработке снижается до 65 Дб.

Система перемещения

· Станок имеет консольную конструкцию с ременным приводом перемещения осей.

· Ременной привод прост в эксплуатации, легко заменяется при износе и наиболее приспособлен для работы на станках гидроабразивной резки, т.к. практически не боится попадания абразивного материала.

· Осевое перемещение по линейным направляющим, благодаря чему обеспечивается плавность скорости и хода, точность позиционирования.

· Высокая точность позиционирования обеспечивается индуктивными линейными датчиками.

· Для повышения точности позиционирования на станок устанавливаются линейные индуктивные датчики, позволяющие добиться точности позиционирования ±0,025 мм.

· Перемещение осей выполняется по линейным направляющим, за счет чего обеспечивается высокая точность позиционирования, плавность хода и скорость перемещения.

Насос высокого давления

· Наиболее важным узлом любой установки гидроабразивной резки является насос высокого давления.

Система ЧПУ

· На гидроабразивные станки устанавливается система ЧПУ.

Выносной пульт с маховичком

· При работе на любом станке очень удобным является использование маховичка и выносного пульта.

· Данные устройства позволяют выполнить привязку или настройку, максимально быстро и точно.

Бак для абразива

· Конструкция бака выполнена таким образом, что имеется возможность пополнения запасов абразива даже во время работы установки, что существенно экономит время.

· Бак оборудован соответствующими датчиками контроля уровня абразивного материала.

Угловая голова

Угловая голова позволяет выполнять поворот режущей головки в двух плоскостях с максимальным углом наклона до 60 градусов, что позволяет выполнять обработку фасок, криволинейных поверхностей, компенсировать конусность при обработке. Угловая голова сконструирована таким образом, что при компенсации конусности или выполнении фаски по контуру, перемещение выполняется только по одной поворотной оси, что обеспечивает высокую точность обработки и постоянство угла. При выполнении обработки сложных поверхностей, станок имеет возможность работы сразу по 5-ти координатам.

Датчик контроля абразива

Датчик контроля подачи абразива выполняет проверку количества подаваемого абразивного материала во время обработки, что позволяет выполнять рез без постоянного присутствия оператора, что позволяет остановить обработку в случае попадания в режущую головку посторонних материалов, таких как остатки мешковины или посторонней фракции. Диапазон допустимых значений задается непосредственно со стойки оператора и может быть изменен даже в процессе обработки.

Устройства загрузки металла

Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи в нее добавляются частицы высокотвердого материала – абразива.

Общепринятые обозначения

ГАР – гидроабразивная резка

WJC – Water Jet Cutting – резка водяной (или водно-абразивной) струей

AWJC – Abrasive Water Jet Cutting – абразивная водоструйная резка

Сущность процесса

Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств

Технология резки

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

Рисунок. Схема гидроабразивной резки

Рисунок. Схема смешивания частицы абразива

При гидрорезке (без абразива) схема упрощена: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Таблица. Характерная область применения технологий резки водой

Гидроабразивные станки

Технология обработки материалов с использованием гидроабразивного станка

Для обработки разнообразных изделий на промышленном предприятии может использоваться гидроабразивный станок, на котором возможно производить резку материалов с толщиной до 300 мм. Станок с использованием данной технологии может оснащаться ЧПУ, что значительно повышает производительность труда и расширяет возможности применения и сложность выполняемых операций.

Технология выполнения гидроабразивной резки

Операция по выполнению гидроабразивной резки заключается в обработке заготовки водяной струей под большим давлением с добавлением в воду режущего вещества в виде мелких частиц твердых горных пород. Для точного позиционирования режущей струи используется лазер и специальная направляющая головка, выполненная из прочного сплава.

Рис. 1 Рабочая операция резки материала под большим давлением на гидроабразивном станке.

Операция резки протекает под воздействием абразивной смеси за счет использования специального насоса, от характеристик которого зависит толщина реза и скорость обработки заготовки. Для управления процессом на станке устанавливается регулятор мощности, который позволяет изменять толщину и скорость реза заготовки. При обработке наиболее прочных материалов применяют трехкомпонентный наполнитель, менее прочных – двухкомпонентную смесь (вода + абразив).

Большую роль в технологическом процессе играет напор воды, который должен иметь рабочие параметры не менее 4700 кг/см 2 и скорость до 1200 м/сек.

Для точного позиционирования струи используются специальные сопла, которые имеют различный диаметр выходного отверстия, что позволяет за счет смены головки регулировать толщину реза. Ресурс работы водяных сопел обычно составляет 60 — 100 час. по истечении, которого производится их замена.

Для приготовления абразивной смеси на станке установлена специальная смесительная камера, где производится смешивание различных компонентов согласно заданной программе.

Для автоматизации операций обработки используется блок автоматики, который регулирует операцию резки и скорость подачи режущего вещества, а также осуществляет компенсацию конусности за счет использования технологии Flow Dynamic Waterjet. Система автоматически производит регулировку позиционирования головки со сменой направления угла сопла.

Гидроабразивные станки используются для разделки материалов:

- нержавеющей стали;

- алюминия;

- титана;

- гранита;

- мрамора;

- углепластика;

- стекла

с образованием ровного реза необходимой толщины.

Устройство гидроабразивного станка

Гидроабразивный станок (возможна установка ЧПУ) для выполнения операций по резке материалов состоит из следующих агрегатов:

Рис. 2 Гидроабразивное оборудование (оснащенное системой ЧПУ).

- Насосной станции.

- Подводящего трубопровода.

- Стола координатного с охлаждающей ванной и системой приводов позиционирования головок.

- Головок режущих.

- Системного блока подачи рабочей смеси.

- Емкости сбора для воды.

- Блока управления операциями, ЧПУ.

Вода из системы водоснабжения подается в насос, где сжимается и под большим напором поступает к режущей головке по соединительному трубопроводу. Одновременно происходит смешивание абразивных компонентов и подача в специальную смесительную камеру с созданием запаса в мини бункере.

На координатном горизонтальном столе предварительно до начала операции резки с помощью зажимов производится фиксация заготовки и позиционирование режущих головок. В ходе процесса резки образуются отходы, состоящие из частиц материала, абразива и воды которые скапливаются в ванной.

Для осуществления высокой точности операции резки головки оснащаются механизмом координатной корректировки по 5 осям:

- X (движение вперед и назад);

- Y (смещение влево и право);

- Z(смещение вверх и вниз);

- A (смещение с изменением угла наклона);

- С (круговое движение вокруг оси Z).

Уровень воды в охлаждающей ванне регулируется в зависимости от протекающих процессов при резке заготовок. Излишки удаляются в накопительный бак, где производится очистка от частиц абразива и шлама.

Одним из основных узлов станка является водяной насос. В насосе применена плунжерная система позволяющая, сжимать воду до высокого давления.

Плунжерные насосы используются 2 типов:

- усиливающего (бустерные);

- прямого действия.

Насос прямого действия работает по принципу создания низкого давления в цилиндре, откуда вода поступает в насос высокого давления, где с помощью воздействия системы камер и 3 поршней создается необходимый напор воды. Насосы прямого действия имеют невысокую цену и высокий показатель КПД, достигающий 95%, что позволяет создавать требуемый напор воды в системе до 3800 атм.

Для создания рабочего давления требуемого для процесса резки от 4150 до 6000 бар применяются бустерные насосы. В усиливающих насосах необходимый напор воды создается в камере, где поршень приводится в движение поочередно поступающим маслом под давлением 207 атм. В результате осуществления процесса создается напор воды, превышающий в 20 раз давление масла (за счет разности площадей).

Для выравнивания напора воды в системе используется специальный блок аттенюатор, обеспечивающий непрерывность поступления жидкости под большим давлением.

Насосы мультипликаторного типа конструктивно имеют более сложное устройство и требуют принудительной системы охлаждения механизмов.

Для осуществления процесса резки требуется чистая вода без примесей, которую обеспечивает система подготовки воды, осуществляющая процессы, связанные со смягчением воды и удалением элементов: марганца, железа, кремния.

Для предотвращения столкновения режущих головок и достижения высокой точности при обработке заготовки на станке устанавливается специальная система останавливающая процесс при обнаружении неровной поверхности. На подающем трубопроводе устанавливается защита, подключенная к датчику. При столкновении датчик подает сигнал предупреждения, и резак прекращает свое движение.

Для регулирования глубины реза материала используется система постоянного контроля, позволяющая в автоматическом режиме поддерживать необходимый точный зазор между головкой и обрабатываемой заготовкой.

Эксплуатационные характеристики и расходные материалы

Процесс резки с использованием гидроабразивного станка выполняется под большим давлением, что значительно сокращает срок эксплуатации рабочих элементов.

Рис. 3 Установка гидроабразивной резки (оснащенная системой ЧПУ).

Эксплуатационные сроки использования элементов станка:

- трубка, подающая абразивный материал (час.) – 250;

- уплотнители для режущей головки (час.) — 500;

- решетка координатная (час.) — 150;

- сопло специальное водяное (час.) — 60;

- трубка, подающая смесительная (час.) — 80;

- уплотнители для мультипликатора (час.) — 200;

- мини бункер (час.) — 250;

- масло (час.) — 2000;

- соль для смягчения используемой воды — по норме;

- песок абразивный — по норме;

- смазка — по норме.

Ведущие компании производители гидроабразивных станков

Наиболее известными производителями станков для гидроабразивной обработки материалов являются компании:

- Flow (USA);

- Water Jet Sweden (Швеция) ;

- Jet Edge (USA);

- Resato (Голландия);

- PTV (Чехия);

- Garetta Technology (Италия);

- Alico (Финляндия);

- Bystronic (Швейцария).

Станочное оборудование, используемое для гидроабразивной обработки изделий:

- Flow WMC2 с ЧПУ (USA);

- OMAX JetMaching Center 2626 с ЧПУ(USA);

- Water Jet Sweden NC 1000 с ЧПУ (Швеция);

- Resato R-LCM 1515-1 с ЧПУ(Голландия);

- BarsJet 1510-3.1.1 (Россия).

В России производством станков для гидроабразивной резки занимается компания «Дельта-Интех» с использованием разработок НПО «Барс».

Инструкция по охране труда при работе на установке для гидроабразивной резки

Настоящая инструкция по охране труда при работе на установке для гидроабразивной резки доступна для бесплатного просмотра и скачивания.

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. К работе на установке для гидроабразивной резки допускаются лица не моложе 18 лет, имеющие соответствующую профессиональную подготовку, не имеющие медицинских противопоказаний к выполнению данного вида работ, прошедшие вводный и первичный на рабочем месте инструктажи по охране труда, обучение безопасным приемам и методам выполнения работ, правилам оказания первой помощи при несчастных случаях на производстве, стажировку на рабочем месте и проверку знаний требований охраны труда, а также обучение правилам электробезопасности и проверку знаний правил электробезопасности в объеме должностных обязанностей; обучение правилам пожарной безопасности и проверку знаний правил пожарной безопасности в объеме должностных обязанностей.

1.2. При работе на установке для гидроабразивной резки высоким давлением работник должен иметь соответствующую группу по электробезопасности.

1.3. Гидроабразивная резка должна осуществляться в соответствии с технической документацией организации-разработчика технологического процесса.

1.4. Не реже одного раза в 3 месяца работник, допущенный к работе на установке для гидроабразивной резки, должен проходить повторный инструктаж по программе первичного инструктажа на рабочем месте; не реже 1 раза в 12 месяцев – очередную проверку знаний требований охраны труда; периодический медицинский осмотр – в соответствии с действующим законодательством РФ.

1.5. Лица, не прошедшие проверку знаний, к самостоятельной работе не допускаются.

1.6. В процессе работы на установке для гидроабразивной резки высоким давлением на работников возможно воздействие следующих опасных и вредных производственных факторов:

— отраженный луч лазера;

— повышенное содержание пыли в воздухе рабочей зоны;

— повышенная загазованность парами вредных химических веществ;

— повышенная влажность воздуха;

— повышенный уровень шума и вибрации;

— опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

— повышенный уровень статического электричества;

— пожаровзрывоопасность;

— движущиеся механизмы и машины.

1.7. При работе на установке для гидроабразивной резки высоким давлением работник обеспечивается спецодеждой, спецобувью и другими средствами индивидуальной защиты (СИЗ) в соответствии с действующими Нормами бесплатной выдачи.

1.8. Выдаваемые специальная одежда, специальная обувь и другие средства индивидуальной защиты должны соответствовать характеру и условиям работы, обеспечивать безопасность труда, иметь сертификат соответствия.

1.9. Средства индивидуальной защиты, на которые не имеется технической документации, к применению не допускаются.

1.10. Личную одежду и спецодежду необходимо хранить отдельно в шкафчиках и гардеробной. Уносить спецодежду за пределы предприятия запрещается.

1.11. Присутствие посторонних лиц в рабочем пространстве оборудования во время его наладки или работы не допускается.

1.12. При работе на установке для гидроабразивной резки высоким давлением работник извещает своего непосредственного руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, произошедшем на рабочем месте, об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого заболевания.

1.13. При работе на установке для гидроабразивной резки высоким давлением работник должен:

— соблюдать Правила внутреннего трудового распорядка и установленный режим труда и отдыха;

— выполнять работу, входящую в его обязанности или порученную администрацией, при условии, что он обучен правилам безопасного выполнения этой работы;

— применять безопасные приемы выполнения работ;

— знать организационно-распорядительные, нормативные, методические документы по вопросам эксплуатации оборудования, аппаратуры, приборов и устройств;

— знать схемы, технические характеристики, конструктивные особенности, режимы эксплуатации оборудования, аппаратуры.

1.14. Курить и принимать пищу разрешается только в специально отведенных для этой цели местах. Перед едой необходимо тщательно вымыть руки с мылом.

1.15. Запрещается употреблять спиртные напитки и находиться на территории предприятия в нетрезвом состоянии или под воздействием наркотических и других веществ.

1.16. Работник должен уметь оказывать первую помощь пострадавшему при несчастном случае на производстве, знать места расположения аптечки по оказанию первой помощи при несчастных случаях и правила ее использования.

1.17. При обнаружении нарушений требований охраны труда и пожарной безопасности сообщить об этом своему непосредственному руководителю.

1.18. Для питья следует употреблять воду из кулеров, оборудованных фонтанчиков или питьевых бачков.

1.19. При переходе мест проезда автотранспорта необходимо:

— соблюдать правила дорожного движения для пешеходов;

— увидев движущийся навстречу транспорт, встать в безопасное место и уступить дорогу;

— быть внимательным к сигналам, подаваемым водителями транспортных средств, и выполнять их.

1.20. Лица, нарушающие требования инструкции по охране труда, привлекаются администрацией к ответственности в соответствии с правилами внутреннего трудового распорядка и действующим законодательством РФ.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Надеть спецодежду и спецобувь. Спецодежда должна быть застегнута. Волосы убрать под головной убор. Запрещается держать в карманах одежды острые, бьющиеся предметы.

2.2. Получить задание от руководителя на выполнение работ на установке для гидроабразивной резки высоким давлением.

2.3. Проверить состояние освещённости рабочего места. При необходимости отрегулировать местное освещение установки так, чтобы рабочая зона была достаточно освещена, и свет не попадал прямо в глаза. Запрещается пользоваться местным освещением с напряжением более 36 В.

2.4. Проверить исправность заземления, наличие и исправность противопожарного инвентаря, наличие средств индивидуальной защиты, работу вентиляционных установок, электрооборудования.

2.5. Проверить крепления шлангов и соединений.

2.6. Подготовить рабочее место для безопасной работы:

— проверить устойчивость производственного стола, стеллажа, прочность крепления оборудования к фундаментам и подставкам;

— надежно установить (закрепить) передвижное (переносное) оборудование и инвентарь на рабочем столе, подставке;

— удобно и устойчиво разместить инструмент, приспособления;

— отсутствие посторонних предметов внутри и вокруг оборудования.

2.7. Убедиться в готовности установки к запуску: боковые панели и задняя панель установки должны быть закреплены на корпусе, пусковая аппаратура установки – в исправности.

2.8. Убедиться в исправности вентиляционной системы.

2.9. Проверить наличие, исправность устройств подачи охлаждающих масел и смазочно-охлаждающих жидкостей (СОЖ).

2.10. Проверить исправность установки на холостом ходу.

2.11. В случае неисправности установки и оборудования немедленно сообщить об этом ответственному лицу и до устранения неисправности к работе не приступать. Работать на неисправных и на не имеющих необходимых защитных ограждений установках запрещается.

2.12. Деревянная решетка, находящаяся под ногами, должна быть всегда исправна.

2.13. Не хранить легковоспламеняющиеся вещества (спиртосодержащие, бензин) вблизи оборудования.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. Работать только в исправной спецодежде и спецобуви и применять индивидуальные средства защиты.

3.2. Работать при наличии и исправности ограждений, блокировочных и других устройств, обеспечивающих безопасность труда, при достаточной освещенности.

3.3. Работать при наличии и исправности ограждений, блокировочных и других устройств, обеспечивающих безопасность труда, при достаточной освещенности.

3.4. Работу производить при исправной приточно-вытяжной вентиляции.

3.5. Не находиться поблизости от поднятых краном грузов.

3.6. Зона резания или образовавшийся в результате проем должны быть надежно и наглядно огорожены.

3.7. Запрещается входить в зону резки в процессе выполнения работ.

3.8. Следить за тем, чтобы рукоятки были сухими, чистыми, без масла и жира.

3.9. Перед включением установки убрать с него регулировочные или гаечные ключи.

3.10. Производить замену элементов, наладку, уборку установки только после полной ее остановки и снятия напряжения с установкой плаката на рубильнике (автомате) «Не включать. Работают люди».

3.11. Запрещается резать материалы, которые в результате процесса резания могут образовывать токсическую, вредную или взрывоопасную пыль или пары.

3.12. Правильно устанавливать и надежно закреплять разрезаемый (обрабатываемый) материал.

3.13. Открытые токоведущие части ручных плазмотронов должны быть или электрически изолированы от токоведущих частей, или заземлены, или покрыты электрическим изоляционным материалом.

3.14. Устройства для автоматической и полуавтоматической обработки должны иметь блокировку, исключающую шунтирование нормально разомкнутых контактов в цепи питания катушки пускателя или контактора при отсутствии сварочной дуги.

3.15. При ежедневном обслуживании необходимо проверять:

— исправность подводящих проводов;

— исправность контактных зажимов и разъемов на панели с зажимами;

— заземление источника питания;

— заземление разрезаемого изделия или стола для резки.

3.16. При периодическом обслуживании (один раз в месяц) необходимо проверять:

— защитные ограждения (временные или стационарные);

— безопасное расположение токоведущих частей;

— изоляцию токоведущих частей (рабочая, дополнительная, усиленная, двойная);

— изоляцию рабочего места;

— малое напряжение;

— защитное отключение;

— заземление корпусов установок, труб, в которых проложены провода;

— исправность дверных блокировок;

— заземление стеллажа и разрезаемого листа;

— предупредительную сигнализацию, блокировки, знаки безопасности.

3.17. Перед началом работы на рабочее место необходимо уложить изолирующие коврики или подставки.

3.18. Не прикасаться к находящимся в движении механизмам и вращающимся частям оборудования, а также находящимся под напряжением токоведущим частям оборудования.

3.19. Содержать в порядке и чистоте рабочее место.

3.20. Посторонние предметы и инструмент располагать на расстоянии от движущихся механизмов.

3.21. Работать в средствах индивидуальной защиты.

3.22. Не оставлять работающее оборудование без присмотра.

3.23. Запрещается во время работы оборудования производить его ремонт и наладку.

3.24. Соблюдать правила перемещения в помещении и на территории организации, пользоваться только установленными проходами.

3.25. Запрещается курить, принимать пищу на рабочем месте.

3.26. В случае обнаружения неисправности, отключить оборудование и поставить в известность руководителя.

3.27. Не загромождать рабочее место, проходы и проезды к нему, проходы между оборудованием, стеллажами, проходы к пультам управления, рубильникам, пути эвакуации и другие проходы порожней тарой, инвентарем и др.

3.28. Быть внимательным, осторожным и не отвлекаться на посторонние разговоры, не отвлекать других.

3.29. В процессе работы необходимо правильно применять спецодежду, спецобувь и другие средства индивидуальной защиты.

3.30. В течение всего рабочего дня содержать в порядке и чистоте рабочее место, не допускать загромождения подходов к рабочему месту, пользоваться только установленными проходами.

3.31. Соблюдать установленные режимом рабочего времени, регламентированные перерывы в работе.

3.32. Строго выполнять в установленные сроки приказы и распоряжения руководства предприятия, должностных лиц, ответственных за осуществление производственного контроля, а также предписания представителей органов государственного надзора.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При возникновении поломки оборудования, угрожающей аварией на рабочем месте: прекратить его эксплуатацию; доложить о принятых мерах непосредственному руководителю и действовать в соответствии с полученными указаниями.

4.2. В аварийной обстановке: оповестить об опасности окружающих людей, доложить непосредственному руководителю о случившемся и действовать в соответствии с планом ликвидации аварий.

4.3. При возгорании электрооборудования для его тушения следует применять только углекислотные или порошковые огнетушители, не направляя в сторону людей струю углекислоты и порошка.

4.4. При возникновении пожара необходимо:

— прекратить работу;

— отключить оборудование;

— вызвать пожарную команду по телефону 101, сообщить руководителю работ и приступить к тушению пожара имеющимися средствами.

4.5. В случае обнаружения какой-либо неисправности, нарушающей нормальный режим работы, ее необходимо остановить. Обо всех замеченных недостатках непосредственного руководителя поставить в известность.

4.6. При несчастном случае необходимо освободить пострадавшего от травмирующего фактора, соблюдая собственную безопасность, оказать ему первую помощь, при необходимости вызвать бригаду скорой помощи по телефону 103, сообщить о происшествии руководству и по возможности сохранить без изменений обстановку на рабочем месте, если это не приведет к аварии и/или травмированию других людей.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. Выключить используемое оборудование.

5.2. Привести в порядок рабочее место, убрать отходы.

5.3. Инструмент, приспособления привести в порядок и убрать в отведенное для них место.

5.4. Снять спецодежду, осмотреть привести в порядок и убрать в специально отведенное место.

5.5. Помыть руки, лицо с мылом, при возможности принять душ. Запрещается мыть руки керосином, бензином, маслом.

5.6. Сообщить руководителю работ обо всех неисправностях и недостатках, замеченных во время работы, а также о принятых мерах.