Проверка геометрической точности токарного станка

Проверка токарных станков на геометрическую и технологическую точность

Говоря о точности токарного станка имеется ввиду соответствие данных паспорта оборудования следующим параметрам:

- перемещение тех элементов, на которых располагается заготовка;

- расположение тех поверхностей, с помощью которых базируется инструмент или заготовка;

- форма базовых поверхностей.

После окончательной сборки и проверки на заводе, а также после ремонтов станки получают акт о приемке, и только после этого, вводятся в эксплуатацию.

Требования к точности указываются в паспорте станков.

Выполнение измерения для выявления погрешностей следует производить регулярно в соответствии с нормативами ГОСТ.

Скачать ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность»

Скачать ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности».

В процессе использования токарного оборудования происходит износ его деталей, т.к. при обработке изделий появляются силы, которые производят различные деформации. При работе станок нагревается и под воздействием температуры образуются тепловые деформации. Все эти дефекты оказывают отрицательное влияние на качество обрабатываемых деталей. И для того чтобы восстановить паспортные показатели станка периодически следует ремонтировать изношенные детали.

Качественное испытание токарных станков в соответствии с государственным стандартом во многом зависит от того, насколько правильно он установлен на испытательном стенде. Установка на стенд должна происходить строго, соблюдая установочный чертеж. Самым распространенным методом, является установка на количество опор более 3-х. Отметим, что все двигающиеся части проверяемого станка должны находится в средних положениях.

Геометрическая точность токарного станка характеризует качество изготовления деталей, поэтому установка заготовки должна осуществляться на геометрическую правильную поверхность.

Для определения степени износа нужно установить линейку поочередно на каждую из направляющих станины. После этого, щупом определяется расстояние между направляющими и контрольной линейкой. Допустимое значение такого износа согласно государственного стандарта не должно превышать 0,02 мм.

Не мало важным фактором является соответствие горизонтальности направляющих станины. Определить ее можно с помощью перемещения специального уровня вдоль поверхности направляющих, который покажет значение имеющегося отклонения. Предельно допустимое отклонение по ГОСТ не может превышать значение 0,05 мм. А параллельность между направляющими станины для упорной (задней бабки) и каретки можно проверить с помощью специального измерительного индикатора. Его необходимо закрепить на каретке с суппортом и с помощью перемещения каретки выявить величину отклонения.

Также точность токарного станка поможет определить биение вращающегося шпинделя, в который крепится заготовка. Обязательно при этом соблюдать параллельность между осью шпинделя и направляющими станины. Во время проверки в отверстие вала устанавливают специальную контрольную оправку и на протяжении всей ее длины проверяют ее на биение.

Осуществляя технологическую проверку на точность стоит обратить внимание также и на вращение шеек вращающегося вала. Биение при их вращении — не допустимо. В резцовой головке необходимо закрепить индикатор, затем уперев его штифт в шейке шпинделя произвести измерения. По ГОСТ значение не должно превышать 0,01 мм. Не допустимым будет при вращении шпинделя, чтобы он отклонялся от оси.

Проверка биения шпинделя: а — проверка биения шейки шпинделя; б — проверка осевого перемещения шпинделя; в — проверка биения переднего центра

Также одним из важных измерений при проверке токарного станка на точность является определение точности шага ходового винта. Величина отклонения в соответствии с ГОСТ определяется с помощью следующей методики:

- в центры передней и задней бабки устанавливают резьбовую оправку;

- на эту оправку накручивают гайку в форме цилиндра и имеющую паз;

- в паз этой цилиндрической гайки устанавливается шарик державки;

- индикатор, закрепленный в державке, упирается в торцевую часть цилиндрической гайки;

- токарный станок настраивается на шаг резьбы;

- индикатор определяет отклонения.

Проверка точности шага ходового винта

Основные погрешности формы обрабатываемых заготовок:

- непрямолинейность;

- конуснообразность;

- отсутствие параллельности;

- некруглость;

- неконцентричность.

Инструмент, применяемые при испытаниях:

- контрольная линейка;

- уровень;

- щуп;

- угольник;

- измерительный индикатор;

- резьбовая оправка;

- контрольная оправка;

- цилиндрическая гайка;

- державка.

При выполнении измерений следует использовать только те инструменты, которые прошли метрологическую поверку с учтенной погрешностью.

ИСПЫТАНИЕ И ПРОВЕРКА СТАНКА НА ГЕОМЕТРИЧЕСКУЮ ТОЧНОСТЬ

Требуемая геометрическая точность и долговечность работы станка обеспечиваются правильной его установкой и креплением на фундаменте. Тип фундамента зависит от массы станка и сил инерции, действующих во время его работы. Фундаменты под металлорежущие станки бывают двух типов: первый – является только основанием для станка, второй – жестко связан со станком и придает ему дополнительную устойчивость и жесткость.

Токарные станки устанавливают, как правило, на фундаментах второго типа согласно установочному чертежу, который приводится в руководстве по эксплуатации. В чертеже на установку указывают необходимые размеры для изготовления фундамента, а также расположение станка в помещении с учетом свободного пространства для его выступающих и движущихся частей. При установке станка на бетонное основание производят разметку гнезд по размерам, соответствующим отверстиям под крепеж станины станка, а затем создают гнезда под фундаментные болты. После установки и выверки станка по уровню фундаментные болты закрепляют и , при необходимости, заливают цементным раствором. Установку станка в горизонтальной плоскости выверяют по уровню, который устанавливают в средней части суппорта параллельно или перпендикулярно оси центров. Измерения производят в трех положениях рабочего хода суппорта на направляющих станка. Наибольшая алгебраическая разность показаний уровня не должна превышать 0,04 мм на 1000 мм. Если фундаментные болты были предварительно залиты, то выверку производят при незатянутых фундаментных болтах.

После установки и выверки станка на фундаменте должен быть произведен его внешний осмотр и испытание на холостом ходу, под нагрузкой в процессе работы на точность и жесткость.

После внешнего осмотра приступают к испытанию станка на холостом ходу. Проверку привода главного движения производят последовательно на всех ступенях частот вращения. Проверяют взаимодействие всех механизмов станка, их безотказность и своевременность включения и выключения от различных управляющих устройств, органов управления и др. Проверяют исправность действия систем смазки, подачи СОЖ, гидро- и пневмооборудования станка.

При испытании на холостом ходу станок должен работать на всех режимах устойчиво, без стука и сотрясений, вызывающих вибрацию. Перемещение рабочих органов механическим или гидравлическим приводом должно происходить плавно без скачков и заеданий. При испытании на холостом ходу проверяют и паспортные данные станка (частоту вращения шпинделя, подачу, перемещение кареток суппорта и др.). Фактические замеренные данные не должны выходить за пределы значений, указанных в паспорте.

После проверки станка на холостом ходу приступают к испытанию станка под нагрузкой (в работе) в условиях, близких к производственным. Испытание проводят обработкой образцов на таких режимах, при которых нагрузка не превышает номинальной мощности привода в течение основного времени испытания. При этом допускается кратковременная перегрузка станка по мощности, но не более 25%. Время испытания станка под нагрузкой должно быть не менее 0,5 ч. Все механизмы и рабочие органы станка должны работать исправно; температура подшипников скольжения и качения не должна превышать 70-80°С, механизмов подач – 50°С, масла в резервуаре – 60°С.

Новые станки, а также станки после ремонта проверяют на геометрическую точность в ненагруженном состоянии, и под нагрузкой – на точность обработки и качество обработанной поверхности. Требования к точности станка изложены в руководстве по эксплуатации.

Конкретно, при проверке станка на геометрическую точность проверяют:

- – радиальное биение наружной центрирующей и торцовое биение опорной поверхностей шпинделя;

- – совпадение осей отверстий под инструменты в револьверной головке с осью шпинделя в вертикальной и горизонтальной плоскостях;

- – перпендикулярность торцовой поверхности и параллельность перемещения револьверной головки к оси шпинделя и ряд других параметров, которые приведены в паспорте станка.

Радиальное биение наружной центрирующей поверхности шпинделя проверяют индикатором 1, установленным на неподвижной части станка (рис. 12.9, а).

Наконечник индикатора должен быть установлен перпендикулярно центрирующей поверхности шпинделя в точке касания. Радиальное биение, измеренное в двух взаимно перпендикулярных плоскостях, не должно превышать 8 мкм.

Торцовое биение опорной поверхности шпинделя проверяют индикатором 1, установленным на неподвижной части станка (рис. 12.9,6). Наконечник индикатора должен быть установлен перпендикулярно к опорной торцовой поверхности 2 шпинделя в точке касания. Торцовое биение вращающегося шпинделя, измеренное в двух диаметрально противоположных точках, не должно превышать 10 мкм.

Осевое биение шпинделя измеряют индикатором, установленным на неподвижной части станка. Его измерительный наконечник должен касался шарика 3, вставленного в центровое отверстие короткой оправки 4, или торца короткой оправки 5, установленной в калиброванном отверстии шпинделя. Осевое биение вращающегося шпинделя не должно превышать 8 мкм (рис. 12.9,в).

Параллельность оси шпинделя направлению перемещения суппорта в вертикальной и горизонтальной плоскости измеряют индикатором 1 (рис. 12.9,г). Индикатор должен быть установлен в револьверной головке так, чтобы его измерительный наконечник был перпендикулярен в точке касания к цилиндрической поверхности оправки 5, закрепленной в шпинделе. Револьверный суппорт перемещают на длину 300 мм. Измерение производят в вертикальной и горизонтальной плоскости по двум диаметрально противоположным образующим оправки 5 (поворотом шпинделя на 180°). В вертикальной плоскости свободный конец оправки может отклоняться только вверх, а в горизонтальной – только вперед в сторону инструмента. Отклонение от параллельности определяют как среднее арифметическое значение результатов измерений в одной плоскости, которое не должно превышать 12 мкм.

Перпендикулярность направления перемещения револьверной головки к оси шпинделя при круговой подаче проверяют индикатором 1 (рис. 12.9,0) Индикатор должен быть закреплен в револьверной головке так, чтобы его измерительный наконечник был перпендикулярен в точке касания к торцовой поверхности контрольной линейки или контрольного диска 6, закрепленного в шпинделе. Наконечник индикатора перемещают поворотом револьверной головки от периферии диска к центру так, чтобы расстояние от точки начала отсчета до центра равнялось 100 мм. Отклонение от перпендикулярности определяют как среднее арифметическое значение результатов двух измерений при повороте шпинделя на 180°, которое не должно превышать 8 мкм.

Рис. 12.9. Схемы (а-д) проверки токарного станка на геометрическую точность

Геометрическую точность работы станков проверяют также обработкой образцов по наружной цилиндрической поверхности. После чистовой обработки на станке проверяют на образце постоянство диаметра его обработанной поверхности в поперечном и в нескольких (не менее трех) поперечных сечениях в пределах длины образца. Отклонение от цилиндричности образца определяют как наибольшую разность диаметров, которая для детали диаметром 40 мм не должна превышать 8 мкм в одном сечении и 12 мкм – в трех сечениях.

Прямолинейность торцовой поверхности образца после чистовой обточки резцами, закрепленными в револьверной головке, определяют с помощью линейки и концевых мер или щупа, а также индикатором, установленным в револьверной головке. Отклонение от прямолинейности поверхности образца определяют как половину разности показаний индикатора, которая для образца диаметром 200 мм, обработанного в кулачках патрона, не должна превышать 16 мкм.

Геометрической точности станков

Геометрическая точность, характеризующая качество изготовления и сборки станка, является необходимым условием достижения заданной точности обработки на станке.

Проверка геометрической точности включает в себя:

1. проверку точности базовых поверхностей;

2. проверку взаимного расположения базовых поверхностей.

3. проверка формы траектории движения исполнительных органов;

4. проверка соответствия перемещений исполнительного органа номиналу.

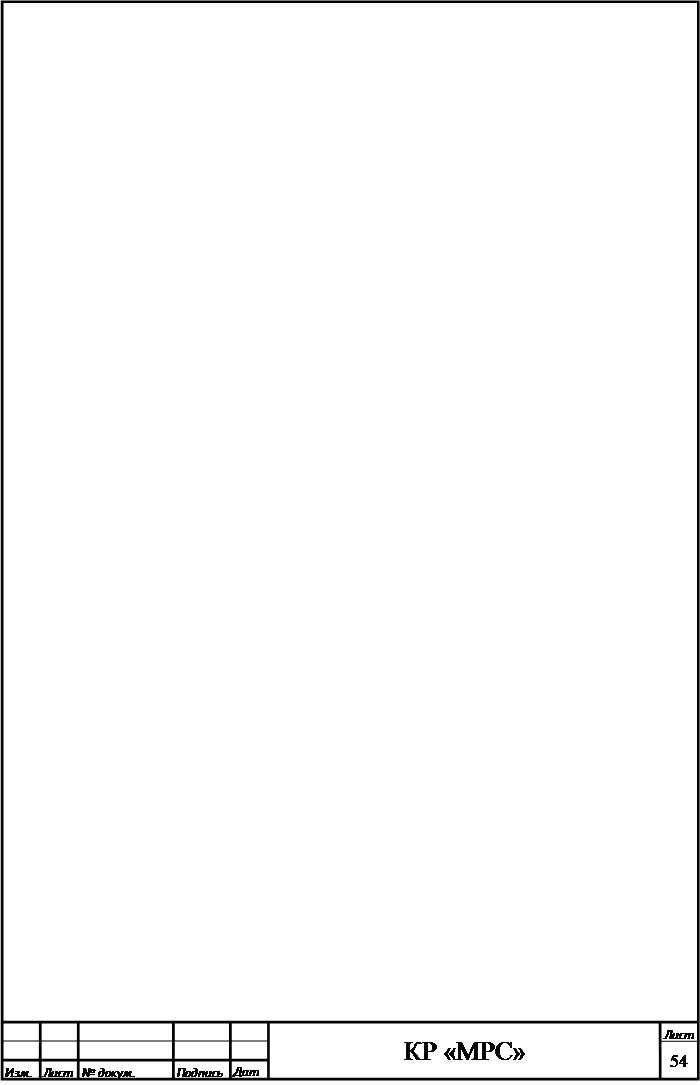

Индикаторы и миниметры.При испытании станков на точность рекомендуется использовать индикаторы нулевого класса точности с ценой деления шкалы 0,01 мм. Шкала индикатора должна быть достаточно большой (расстояние между ее штрихами не должно быть меньше 1 мм), что облегчает чтение показаний индикатора. Применять индикаторы с более мелкой ценой делений нецелесообразно, так как действительная точность показаний самого индикатора будет колебаться в пределах 1 — 1,5 делений его шкалы.

При отсутствии качественного индикатора с указанными данными или при необходимости проверки с более высокой, чем 0,01 мм, точностью следует применять миниметры.

При проверке точности станков измерительное усилие индикатора или миниметра не должно превышать 1 Н, а в особо ответственных случаях — 0,4 Н.

При проверке точности станков измерительное усилие индикатора или миниметра не должно превышать 1 Н, а в особо ответственных случаях — 0,4 Н.

Стойка и стержень индикатора или миниметра должны быть достаточно жесткими, так как измерительный прибор часто закрепляется на конце стержня, который, в свою очередь, зажат на верхнем конце стойки. Стойка индикатора должна надежно крепиться большой зажимной гайкой к массивной подставке (основанию). Во избежание погрешностей измерения, вызываемых вибрациями, перекосами или действиями опрокидывающих усилий, подставка должна иметь широкую опорную плоскость. Особенно надежными являются электромагнитные подставки.

В отдельных случаях стойка индикатора укрепляется не на подставке, а на струбцинке, которая может быть установлена и с помощью зажимного винта закреплена на любой достаточно жесткой выступающей части станка.

При измерениях в труднодоступных местах, где измерительный штифт индикатора нельзя установить в рабочее положение (например, при проверке биения отверстия), на шпинделе индикатора укрепляется специальный угловой рычажок.

Описанные средства крепления индикатора или миниметра, применяемые при проверке точности станков, показаны на рис.1.

Рис. 1 Инструменты для проверки геометрической точности станков:

(слева направо) индикатор в стойке, струбцинка, индикатор с угловым рычажком;

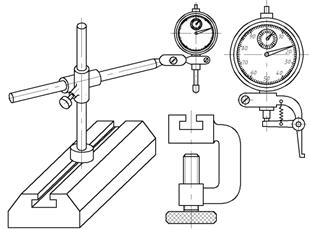

Поверочные линейки.При проверке точности станков, главным образом при проверке плоскостности и прямолинейности направляющих

поверхностей применяются различные виды поверочных линеек и плит, объединенных общим названием — плоскостный контрольный инструмент.

поверхностей применяются различные виды поверочных линеек и плит, объединенных общим названием — плоскостный контрольный инструмент.

Проверка плоскостности и прямолинейности поверхности направляющих с помощью линеек осуществляется тремя способами:

1. Поверочная линейка укладывается на проверяемую плоскость и возможные зазоры между ними замеряются щупом (этот способ применяется при сравнительно малоточных замерах).

2. Поверочная линейка укладывается на две одинаковые по высоте параллельные меры, установленные на проверяемую поверхность. Образовавшийся между контрольной гранью линейки и проверяемой поверхностью промежуток замеряется в различных местах по длине с помощью набора плоскопараллельных мер.

3. Способом проверки на краску или на блеск.

В промышленности применяются поверочные линейки следующих видов (рис.2):

а) линейки с параллельными сторонами (прямоугольного или двутаврового сечения);

в) угловые линейки-клинья (треугольного сечения)

Рис. 2. Поверочные линейки (слева направо): с параллельными сторонами прямоугольного и двутаврового сечения; угловые линейки-клинья; линейки мостики.

Поверочные уровни. Для проверки точности станков применяются два основных типа уровней: горизонтальные и рамные. Уровни используются для проверки горизонтальности, плоскостности, перпендикулярности оси к плоскости, взаимной перпендикулярности или параллельности нескольких плоскостей. Цена деления шкалы основной ампулы уровня должна быть 0,02—0,05 мм на 1000 мм. Наиболее удобным для проверки станков является уровень с ценой деления 0,04 мм на 1000 мм и расстоянием между двумя делениями на шкале ампулы не менее 2 мм. Длина уровня должна находиться в пределах 200—350 мм.

Щупы.Применяются для измерения величины зазоров между прилегающими друг к другу поверхностями деталей станков и для определения

отклонений от прямолинейности плоскостей направляющих станин,

плоскостей столов и плит при наложении на них поверочных линеек.

плоскостей столов и плит при наложении на них поверочных линеек.

Щупы изготовляются в виде наборов пластин в количестве 8 — 10 шт., закрепленных на единой оси или кольце. Отдельные пластины набора отличаются друг от друга по толщине на 0,01—0,25 мм. Толщина самой тонкой пластины 0,03 мм, самой толстой 1 мм. Длина пластин может быть 50, 100 и 200 мм.

Щупы изготовляются в виде наборов пластин в количестве 8 — 10 шт., закрепленных на единой оси или кольце. Отдельные пластины набора отличаются друг от друга по толщине на 0,01—0,25 мм. Толщина самой тонкой пластины 0,03 мм, самой толстой 1 мм. Длина пластин может быть 50, 100 и 200 мм.

Для проверки точности станков наиболее удобен щуп-набор № 3, предельная толщина пластин которого 0,03 и 0,5 мм, а длина 50 или 100 мм. Тонкие пластины щупов обладают сравнительно небольшой, прочностью и требуют осторожного обращения.

Контрольные оправки.Одним из наиболее часто применяемых при проверке станков инструментов являются контрольные оправки. Различают два вида контрольных оправок:

1. Оправки с цилиндрической тщательно отшлифованной контрольной частью и коническим хвостовиком (рис.3), изготовляемые из стали и термически обрабатываемые. Конический хвостовик этих оправок вставляется в конусное отверстие шпинделя станка. Длина цилиндрической контрольной части оправок 100 и 300 мм.

Рис.3. Контрольная оправка с коническим хвостовиком.

2. Оправки, имеющие цилиндрическую форму по всей длине и центровые отверстия на торцах, изготовляются из термически обработанной стали или чугуна, прошедшего естественное или искусственное старение. Оправки устанавливаются в центрах, их длина 300, 500 и 1000 мм.

Оправки любого вида должны быть изготовлены очень точно, наибольшее отклонение их рабочих поверхностей от цилиндрической формы не должно превышать 0,003 мм.

Методы проверки и нормы геометрической точности

Методы проверки и нормы геометрической точности

Фрезерных станков

Проверка осевого биения шпинделя. В отверстие шпинделя плотно вставить короткую оправку, торцовая поверхность которой перпендикулярна ее оси. Индикатор установить на столе станка так, чтобы его измерительный штифт касался центра торца оправки. Шпиндель привести в медленное вращение.

Допустимые отклонения:

0,01 мм при диаметре шейки шпинделя до 50 мм; 0,02 мм при диаметре шейки шпинделя от 50 до 80 мм; 0,03 мм при диаметре шейки шпинделя свыше 80 мм.

Проверка биения оси конического отверстия шпинделя.

Индикатор установить на столе станка так, чтобы его измерительный штифт касался цилиндрической поверхности контрольной оправки, плотно вставленной коническим хвостовиком в отверстие шпинделя. Шпинделю сообщить медленное вращение. Отсчет производить в двух крайних точках по длине оправки.

Допустимые отклонения:для шпинделей на подшипниках качения 0,015 мм у конца шпинделя; 0,03 мм на длине 300 мм; для шпинделей на подшипниках скольжения 0,01 мм у конца шпинделя; 0,02 мм на длине 300 мм.

Рис.4. Схема проверки биения оси конического отверстия шпинделя .

Проверка плоскостности рабочей поверхности стола. На поверхности стола поочередно в продольном и поперечном направлениях установить две мерные плитки (плоскопараллельные концевые меры) одинаковой длины, на них положить контрольную линейку. Щупом или плитками измерить просвет между гранью линейки и поверхностью стола.

Допустимое отклонение0,04 мм на длине 1000 мм (только в сторону вогнутости).

Проверка параллельности рабочей поверхности стола направляющим стола.С помощью струбцинки, укрепленной на хоботе или на станине станка, установить индикатор так, чтобы его измерительный штифт касался поверочной грани линейки. Линейку установить на поверхности стола на мерных плитках одинаковой длины параллельно направляющим

стола. Перемещать стол по направляющим. Консоль должна быть закреплена на станине, а салазки стола — на консоли.

стола. Перемещать стол по направляющим. Консоль должна быть закреплена на станине, а салазки стола — на консоли.

Допустимое отклонение0,02 мм на длине 500 мм.

Рис.5. Схема параллельности рабочей поверхности стола направляющим стола.

Проверка параллельности рабочей поверхности стола направляющим консоли.Метод проверки в основном аналогичен описанному в п. IV со следующими изменениями:

1) линейку установить параллельно оси шпинделя;

2) стол перемещать по направляющим консоли.

Допустимое отклонение0,03 мм на длине 300 мм (стол может иметь наклон только к станине).

Проверка параллельности направляющих консоли оси шпинделя. В отверстие шпинделя плотно вставить конический хвостовик контрольной оправки. Индикатор установить на столе станка так, чтобы его измерительный штифт касался контрольной части оправки по образующим: а) в вертикальной и б) в горизонтальной диаметральных плоскостях. Перемещать стол по направляющим консоли, закрепленной на станине станка.

Допустимые отклонения:0,03 мм на длине 300 мм (направляющие могут иметь наклон только к станине станка); 0,02 мм на длине 300 мм (передний конец направляющих консоли может отклоняться только влево от оси шпинделя).

Проверка параллельности стенок среднего паза стола направлению продольного перемещения стола. Неподвижно укрепить индикатор так, чтобы угловой рычажок его измерительного штифта касался вертикальной стенки паза. Стол перемещать по продольным направляющим.

Допустимые отклонения:

0,02 мм для стола длиной до 300 мм;

0,035 мм для стола длиной от 300 до 1000 мм;

0,05 мм для стола длиной более 1000 мм.

0,05 мм для стола длиной более 1000 мм.

Проверка перпендикулярности рабочей поверхности стола при вертикальном его перемещении граням направляющих станины. Неподвижно укрепить индикатор так, чтобы его измерительный штифт касался вертикальной грани угольника, установленного на столе: а) в плоскости оси шпинделя; б) в плоскости, перпендикулярной оси шпинделя.

Консоль перемещать по направляющим станины.

Допустимые отклонения:0,03 мм на длине 300 мм (верхний конец угольника может отклоняться только в сторону шпинделя); 0,02 мм на длине 300 мм.

Проверка параллельности рабочей поверхности стола плоскости его поворотов. Установить на поверхности стола уровень. Поворачивать стол на 45° в обе стороны вокруг оси и отмечать отклонения уровня. Проверку производить при продольном и поперечном положениях уровня на столе.

Допустимое отклонение0,10 мм на длине 1000 мм.

Проверка радиального биения наружной цилиндрической посадочной поверхности переднего конца шпинделя.

Индикатор закрепляют на неподвижной части станка так, чтобы его измерительный штифт касался наружной поверхности переднего конца шпинделя, центрирующей насадные фрезы. Шпиндель приводится во вращение.

Допустимое отклонение0,015 мм.

Рис. 7. Схема проверки радиального биения наружной цилиндрической посадочной поверхности переднего конца шпинделя.

Проверка перпендикулярности оси вращения шпинделя к рабочей поверхности стола.

На шпинделе крепят специальную коленчатую оправку с индикатором, измерительный штифт которого касается рабочей поверхности стола. При измерении шпиндель вместе с индикатором поворачивают на 360º. При проверке консоль застопорена на станине, а салазки – на консоли. Каждое измерение производится в двух положениях индикатора, смещенных относительно шпинделя на 180º в продольной и поперечных плоскостях.

Рис. 8. Схема проверки перпендикулярности оси вращения шпинделя

к рабочей поверхности стола.

к рабочей поверхности стола.

Допустимое отклонение: для станков с шириной стола свыше 160мм на диаметре 300мм – 0,02мм в продольной плоскости и 0,03мм в поперечной (в поперечной плоскости допускается наклон только в сторону станины).

Испытание и проверка станка на геометрическую точность

Цель работы: Выбор средств измерения и определение норм точности настольного токарного станка Т-28.

Инструмент и принадлежности к работе

1. Станок Т-28 с полным комплектом оснастки и приспособлений

2. Средства измерения

Краткие теоретические сведения

Требуемая точность и долговечность работы станка о6еспечиваются правильной его установкой и креплением на фундаменте. Тип фундамента зависит от массы станка и сил инерции, действующих во время его ра6оты.

После установки и выверки станка на фундаменте должен быть произведен его внешний осмотр и испытание на холостом ходу под нагрузкой в процессе ра6оты на точность и жесткость.

После внешнего осмотра приступают к испытанию станка на холостом ходу. Проверку привода главного движения производят последовательно на всех ступенях частот вращения. Проверяют взаимодействие всех механизмов станка, их 6езотказность и своевременность включения и выключения от различных управляющих устройств, органов управления и др. Проверяют исправность действия систем смазывания, подачи СОЖ, гидро — и пневмооборудования станка.

При испытаниях на холостом ходу станок должен работать на всех режимах устойчиво, без стука и сотрясений, вызывающих вибрацию. Перемещение рабочих органов механическим или гидравлическим приводом должно происходить плавно 6ез скачков и заеданий. При испытаниях на холостом ходу проверяют и паспортные данные станка (частоту вращения шпинделя, подачу, перемещение кареток суппорта и др.). Фактические данные должны соответствовать значениям, указанным в паспорте.

После проверки станка на холостом ходу приступают к испытанию станка под нагрузкой в условиях, 6лизких к производственным. Испытание проводят обработкой образцов на таких режимах, при которых нагрузка не превышает номинальной мощности привода в течение основного времени испытания.

Причины возникновения погрешностей формы и расположения поверхностей деталей, обработанных на станках

Непрямолинейность образующих деталей типа тел вращения возникает вследствие непрямолинейности направляющих станка из-за погрешностей их изготовления и износа, а также в результате деформаций при неправильной установке или нагреве станины. Причинами непрямолинейности образующих могут быть: повышенная податливость детали, вызывающая ее бочкоо6разность; податливость центров, приводящая к седлообразности детали; копирование форм заготовки; завалка поверхности по концам детали при врезании и выходе инструмента.

Некруглость деталей является результатом блуждающего биения шпиндельных подшипников, некруглости шеек шпинделей на подшипниках скольжения, копирования некруглости заготовок.

Конусообразность деталей возникает вследствие отклонения от параллельности оси шпинделя направляющим (обработка ведется в патроне), при температурных деформациях системы, смещения оси задней бабки, разной жесткости переднего и заднего центров, конусообразности заготовки.

Отклонение от концентричности тел вращения является результатом копирования эксцентриситета заготовки, биения вращающегося центра шпинделя.

Отклонение от параллельности возникает из-за непрямолинейности направляющих станка, температурных деформаций, всплывания стола, отклонений от параллельности (в горизонтальных станках) или от перпендикулярности (в вертикальных станках) оси шпинделя поверхности стола и его направляющим.

Основные пути повышения точности станков

Повышению точности станков спосо6ствуют: применение более совершенных кинематических схем Формообразования, совершенствование кинематики повышения точности элементов кинематических цепей, применение коррекционных устройств; использование конструкций, в которых вредные смещения направлены по касательной к обрабатываемой поверхности и незначительно влияют на точность обработки; применение конструкций с компенсацией износа или с самокомпенсацией зазоров с помощь пружин, гидравлического давления, использование адаптивных систем управления и др.

Условия испытания станков на точность

Точность станка определяется показателями, характеризующими его геометрическую точность, точность о6работанных образцов-изделий, и дополнительными. К показателям геометрической точности станка относятся: точность баз для установки заготовки и инструмента; точность траекторий движений и взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент; точность координатных перемещений этих органов и др. К показателям, определяющим точность обработки образцов-изделий, относятся точность геометрических форм и расположения их обработанных поверхностей, постоянство размеров партии образцов-изделий и др. Дополнительными показателями оценивают точность станка при воздействии теплоты, колебаниях его на холостом ходу и др.

Перед испытанием на точность станок выставляют по уровню. Допускаемее отклонения установки станков классов Н и П составляют 0,04 мм/м, классов В, А и С — 0,02 мм/м. Коле6ания температуры рабочего пространства при проверке станков классов В, А и С не должны превышать 2º С

При статических проверках используются универсальные и специальные

Контрольно-измерительные приборы и комплекты инструментов (индикаторы, уровни, контрольные линейки, концевые меры длины), а также контрольные оправки (консольные и центровые), кронштейны, стойки, эталонные ходовые винты и т. д.

Размеры контрольных частей оправок принимаются в соответствии с ГОСТом.

Многие проверки выполняются с использованием индикаторов. Стойка с индикатором устанавливается и закрепляется на одной из деталей, а его измерительный наконечник касается другой детали станка или контрольной оправки. После этого вращают или перемещают одну из деталей, а отклонение стрелки индикатора показывает величину погрешности их взаимного расположения или перемещения.

Средства измерений проходят предварительную аттестацию. При испытании станков класса Н и П погрешность измерения не должна превышать 20 % допускаемого отклонения измеряемого параметра.

В процессе испытания отдельные узлы станка перемещаются вручную или от механического привода со скоростями, установленными технической документацией.

При проверке станка на точность обработки (проверка в работе) режимы резания, инструменты и образцы-изделия подбирают применительно к его типоразмеру. Образцы изделия изготавливают из стали средней твердости или чугуна. Их форма и размер предусмотрены соответствующими ГОСТами.

Порядок выполнения работы

При выполнении ра6оты производится несколько стандартных проверок на точность токарного станка. Результаты испытаний заносятся в таблицу 9.1.

1. Проверка радиального биения центрирующей шейки шпинделя передней бабки (рис. 9.1). Стойку индикатора устанавливают на неподвижной части станка. Его измерительный наконечник должен быть направлен нормально к образующей центрирующей шейки.

Рис. 9.1. Проверка радиального биения центрирующей шейки шпинделя

2. Проверка радиального биения оси конического отверстия шпинделя передней бабки. Индикатор устанавливается так, чтобы измерительный наконечник касался поверхности конического отверстия перпендикулярно к образующей конуса.

3. Проверка параллельности оси шпинделя передней бабки направляющим станины в вертикальной плоскости (рис. 9.2). Проверка производится на цилиндрической оправке, вставленной в отверстие цанги, установленной в шпинделе. В каждой позиции производится 2 замера (с поворотом шпинделя на 180).

Рис. 9.2. Проверка параллельности оси шпинделя передней бабки направляющим станины в вертикальной плоскости

4. Проверка осевого биения шпинделя передней бабки (рис. 9.3). Ее выполняют с помощью индикатора, касающегося плоским измерительным наконечником шарика, помещенного в конусное отверстие шпинделя.

Рис. 9.3. Проверка осевого биения шпинделя передней бабки

5. Проверка параллельности оси конического отверстия шпинделя задней бабки направляющим станины (рис. 9.4). Проверка производится на цилиндри-ческой оправке, вставленной в коническое отверстие шпинделя задней 6абки. Замеры производятся 3 раза с перестановкой оправки.

Рис. 9.4. Проверка параллельности оси конического отверстия шпинделя задней бабки направляющим станины

6. Проверка параллельности перемещения шпинделя задней бабки направляющим станины (рис. 9.5). Проверка производится в одной точке при выдвинутом и задвинутом положении пиноли в горизонтальной вертикальной плоскостях.

Рис. 9.5 Проверка параллельности перемещения шпинделя задней бабки направляющим станины

7. Проверка расположения осей отверстий шпинделя передней бабки и шпинделя задней бабки (рис. 9.6). Проверка производится посредством цилиндрической оправки, закрепленной в центрах. В горизонтальной плоскости оси должны быть на одинаковой высоте от верхней плоскости направляющих станины.

Рис. 9.6. Проверка расположения осей отверстий шпинделя передней бабки и задней бабки

8. Проверка параллельности направления движения резцовых салазок суппорта к оси шпинделя передней бабки в вертикальной плоскости (рис. 9.7). Проверка производится на цилиндрической оправке, вставленной в коническое отверстие шпинделя передней бабки. Замеры производятся 3 раза с перестановкой оправки.

Рис. 9.7. Проверка параллельности направления движения резцовых салазок суппорта к оси шпинделя передней бабки в вертикальной плоскости

9. Проверка перпендикулярности торцевой поверхности буртика шпинделя передней бабки к оси вращения шпинделя (рис. 9.8). Ее выполняют с помощью индикатора, касающегося буртика у его периферии. Измерения производят в диаметрально противоположных точках двух взаимно перпендикулярных плоскостей.

Рис. 9.8. Проверка перпендикулярности торцовой поверхности буртика шпинделя передней бабки к оси вращения шпинделя

10. Проверка радиального биения цилиндрической оправки длиной 10 мм, зажатой в цанге (рис. 9.9). Проверке подвергается весь комплект цанг, прилагаемых к станку.

Рис. 9.9. Проверка радиального биения цилиндрической оправки

1. Наименование и цель работы.

2. Инструмент и принадлежности к работе.

3. Таблица результатов испытания станка на точность (табл. 9.1).

4. 3аключение о соответствии станка нормам точности и предложения по восстановлению точности.