Резец для строгального станка

Строгальные резцы

Строгальные резцы при каждом рабочем ходе претерпевают ударную нагрузку, поэтому поперечное сечение их стержня больше, чем у токарных резцов. В соответствии государственными стандартами, начиная с ГОСТ 18887—73* и до 18894—73* изготавливают проходные, подрезные, прорезные, отрезные и широкие чистовые строгальные резцы с пластинами из быстрорежущей стали или из твердого сплава.

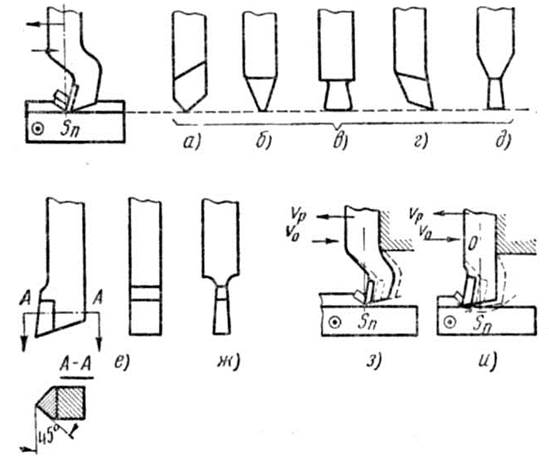

В зависимости от условий обработки используют прямые или изогнутые строгальные резцы (рис. 2.1). Наибольшее распространение получили изогнутые резцы, так как во время обработки вследствие изменения величины припуска вершина прямого резца углубляется в заготовку (рис. 2.2, а), тогда как вершина изогнутого резца отходит от заготовки (рис. 2.2, б).

Рис. 2.1. Строгальные резцы:

а — прямой; б —изогнутый

Это приводит к увеличению глубины резания Г, прямым резцом по сравнению по сравнению с установленной t, снижению точности и чистоты обработки. Поэтому прямыми резцами можно строгать однородный материал при небольшом сечении срезаемого слоя, если суппорт с резцом имеет

достаточную жесткость. Во всех остальных случаях предпочтение отдают изогнутым строгальным резцам, получившим наибольшее распространение.

Рис. 2.2. Отжим резцов прямого (а) и изогнутого (б) резцов при строгании:

R — радиус траектории вершины резца: t, — установленная и фактическая глубина

Для строгания плоскостей применяют проходные резцы (рис. 2.3, а). Они бывают прямыми и изогнутыми и предназначаются как для черновой, грубой, так и для чистовой обработки, отличаясь лишь углами резания. Черновые проходные резцы обеспечивают шероховатость поверхности Rz 320— 80 мкм, а чистовые (при глубине резания 0,05—1,5 мм) — Rz 40—1,25 мкм. Размеры проходных резцов приведены в табл. 2.6 и 2.7. Проходные строгальные резцы с пластинами из быстрорежущей стали имеют вспомогательный угол в плане ф’ = 10°, а с пластинами из твердого сплава — ф’ = = 45°. В соответствии с направлением движения подачи пользуются левыми (рис. 2.4, а) или правыми (рис. 2.4, б) резцами.

Рис. 23. Строгальные резцы:

а — проходной; б — подрезной; в — отрезной и прорезной; г — широкий чистовой: ср’ — вспомогательный угол в плане

Подрезные резцы, левые и правые, служат для подрезания уступов, а иногда для строгания вертикальных и наклонных поверхностей. Для раз- резания заготовки на части применяют отрезные резцы. Прямоугольные и фасонные канавки, а также пазы строгают прорезными резцами. Широкие канавки и пазы получают последовательным строганием до достижения заданной ширины. Размеры подрезных, отрезных и прорезных резцов (рис. 2.3, б, в) представлены в табл. 2.6—2.8.

Рис. 2.4. Левый (а) и правый (б) резцы:

Ds — направление движения подачи

Размеры строгальных резцов с пластинами из быстрорежущей стали

Обработка металлов на строгальных и долбежных станках

Тема 13 «Группа строгальных, долбёжных, протяжных станков»

На строгальных и долбежных станках обрабатывают плоскости, прямолинейные канавки, пазы, выемки различных профилей, фасонные линейные поверхности и т. д.

Особенность строгальных и долбежных станков по сравнению с токарными, сверлильными и фрезерными та, что движение резания (главное движение) у них прямолинейное (возвратно-поступательное), а движение подачи совершается периодически, только к моменту очередного рабочего хода ползуна или стола.

Недостатком станков является то, что у них на холостой ход затрачивается значительное количество времени и получение больших скоростей на рабочих и обратных холостых ходах представляет большие трудности вследствие инерционных сил и вибраций в момент возвратно-поступательного движения ползуна или стола.

Эти станки подразделяются на поперечно-строгальные (односуппортные и двухсуппортные), продольно-строгальные (одностоечные, двухстоечные и кромкострогальные) и долбежные (универсальные).

Станки этих типов применяют в единичном и мелкосерийном производстве.

® Понятие о процессе строгания. Резец при работе на поперечно-строгальном и долбежном станках совершает прямолинейное возвратно-поступательное движение, а деталь получает прерывистую подачу. При работе на строгальных станках используют прямые и изогнутые резцы (рис. 10. 1), которые бывают разных типов: проходные (рис. 10.1, а),чистовые (рис. 10.1, б), широкие чистовые (рис. 10.1, в), подрезные (рис. 10.1, г),отрезные (рис. 10.1, д) и др. На рис. 10.1, е дан двухсторонний долбежный резец, на рис. 10. 1, ж — долбежный прорезной резец. Изогнутые резцы, допуская при строгании отжим вокруг точки О(рис. 10.1, з), захватывают меньшую глубину резания t,в то время как прямой резец при отжиме (рис. 10.1, и) захватывает при строгании большую глубину резания, чем снижает точность обработки детали. Поэтому при строгании нужно пользоваться изогнутыми резцами. Закрепление резцов в откидном резцедержателе 6 уменьшает их износ, так как при обратном ходе при откидывании резцедержателя резец свободно скользит по поверхности детали. Подачей Sмм/дв. х называется перемещение детали или резца в поперечном направлении в течение одного двойного хода, т. е. в течение рабочего и обратного хода. Подача осуществляется всегда в конце обратного хода, когда резец не нагружен снимаемым слоем металла. Как и при точении, площадь срезаемого слоя металла / мм 2 равна произведению глубины резания t на подачу s.

Рис. 10.1 Строгальные и долбежные резцы:

а—д — строгальные резцы,е—ж — долбежные резцы, з — отжим изогнутого резца, и — отжим прямого резца

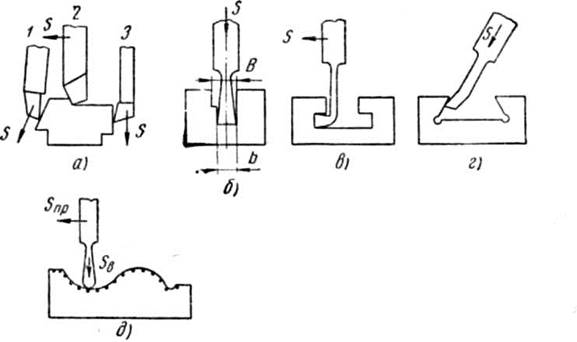

Работы, выполняемые на строгальных и долбежных станках. Примеры некоторых видов работ, выполняемых на строгальных станках, показаны на рис. 10.2. Горизонтальные, вертикальные и наклонные плоскости (рис.10. 2, а) строгают проходными или подрезными резцами с соответствующим направлением подачи. Разрезные и прорезные работы (рис. 10.2, б)выполняют отрезными резцами. При большой глубине паза, чтобы избежать поломки резца, его ширину b делают меньше ширины паза В, а прорезание осуществляют ступенчато. Строгание тавровых пазов (рис. 10.2, в) и пазов типа «ласточкин хвост» (рис. 10.2, г) осуществляется пазовыми резцами соответствующей конфигурации. При строгании закрытых пазов резец во время обратного холостого хода не откидывается. Строгание фасонных поверхностей выполняется или фасонными резцами, или галтельным резцом по разметке (рис. 10.2, д). В последнем случае резец получает два движения подачи, которые производятся вручную перемещением стола и суппорта.

Рис.10.2 Строгальные работы

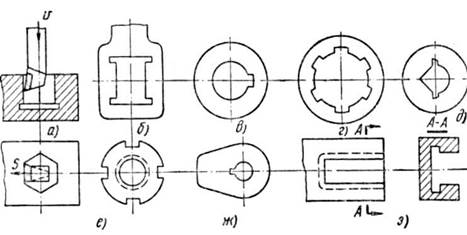

Процесс долбления, по существу, ничем не отличается от процесса строгания, но характер долбежных работ совершенно иной, чем строгальных.

Долблением можно обработать глухие и сквозные фасонные отверстия: многогранники (рис.10.3, а),внутренние направляющие (рис. 10.3, б и з), внутренние шпоночные пазы (рис. 10.3, в),многошпоночные (шлицевые) отверстия (рис. 10.3, г),матрицы сложной конфигурации (рис.10.3, д) и т. п.

Рис. 10.3. Долбежные работы

Некоторые виды наружных поверхностей (рис. 10.3, е и ж)также удобнее обраба-тывать на долбежных станках, хотя они могут быть выполнены на строгальных и фрезерных станках. Вследствие малой производительности операцию долбления применяют в основном в единичном и мелкосерийном производстве. В крупносе-рийном и массовом производстве в аналогичных случаях применяют протягивание. Точность строгания на строгальных и долбежных станках достигает 3—4-го классов; чистота поверхности 6—7-го классов.

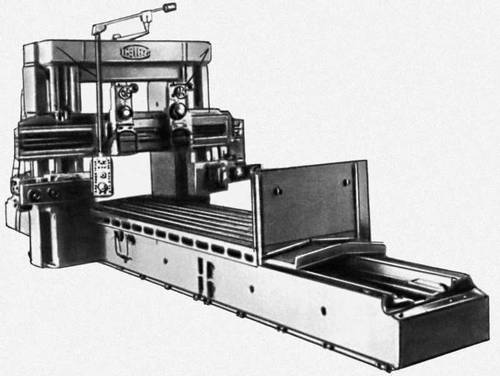

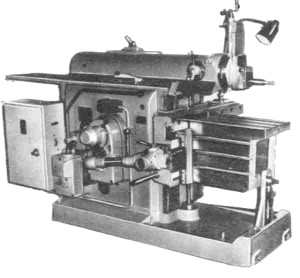

Поперечно-строгальные станки 7305ТД и 7307ТД (Рис.10.4)

Предназначены для обработки резцом горизонтальных, вертикальных и наклонных, плоских и фасонных поверхностей, а также для прорезания пазов, канавок.

Виды строгальных станков по металлу

[Строгальный станок по металлу] используется в технологических линиях по изготовлению деталей различного назначения.

Исходные заготовки проходят многоступенчатую обработку на станках определенного типа.

В изделиях, которые производятся на предприятиях машиностроительной отрасли, используются детали разных размеров и конфигурации.

Элементы, имеющие форму тел вращения, обрабатываются на одних станках, а корпусные изделия на других. Методом продольного строгания обрабатываются плоские и фасонные изделия.

Для того чтобы добиться требуемой чистоты поверхности, используются определенные инструменты и технологические приемы.

Типы строгальных агрегатов

После анализа геометрических размеров заготовки, а также свойств металла, из которого она изготовлена, отделка поверхности производится на продольно- или поперечно-строгальном агрегате.

Принципиальное отличие этих станков по металлу определяется способом перемещения резца. На продольно-строгальном агрегате движется стол, с зафиксированной на нем обрабатываемой заготовкой.

Таким способом обрабатываются большие болванки. Когда выполняется поперечная строгальная обработка, движется резец, а обрабатываемая деталь закреплена на столе. Этот способ применяется при обработке деталей средних размеров. В каждом конкретном случае выбираются резцы соответствующей конфигурации.

К этому же классу оборудования по обработке металла относятся долбежные, протяжные и фасонно-строгальные механизмы.

Используя резцы различной формы, на таких станках выполняются операции по выборке выемок и пазов, проточке каналов и прорезанию отверстий.

Одной из особенностей строгального станка по металлу является количество установленных режущих инструментов.

Некоторые модели рассчитаны на одновременное крепление сразу нескольких резцов.

По этим параметрам выпускаются следующие модели станков:

- односторонние;

- двухсторонние;

- четырехсторонние.

Чем больше режущих инструментов установлено на устройство продольно-строгального типа, тем выше его производительность.

Устройство агрегата продольно-строгального типа

Как предписано техническими характеристиками, продольно строгальные станки применяются при обработке поверхностей на корпусных и ассиметричных деталях, отлитых из чугуна или из сплавов цветных и черных металлов.

Размеры обрабатываемой заготовки определяются техническими возможностями строгального агрегата. Исходную заготовку, которую необходимо обработать, устанавливают на столе.

Стол способен выполнять возвратно-поступательные движения. При этом резец, закрепленный в суппорте, остается неподвижным.

При холостом ходе стола суппорт выполняет движение в сторону, позволяя свободно перемещаться столу в исходную точку.

Такое комплексное движение позволяет обрабатывать большие заготовки сразу же несколькими резцами.

Продольно-строгальный станок для производства металлических изделий скомпонован из станины, стола, суппортов, поперечины, электрооборудования, системы смазки и других узлов.

Длина и ширина рабочей поверхности стола у каждой модели своя. Общим элементом для всех моделей является пульт управления.

При обработке сложных по геометрическим размерам деталей, на суппорт можно установить несколько режущих инструментов. Такой прием сокращает время для обработки изделия.

Устройство агрегата поперечно-строгального типа

Строгальный станок по металлу поперечного типа устанавливается в технологических линиях, где обрабатываются детали малого и среднего размера.

Агрегат используется при строгании горизонтальных, вертикальных и наклонных поверхностей.

Как и в любом металлообрабатывающем станке, основными элементами поперечно-строгального агрегата является станина и основание.

На эту опору крепятся все узлы и устройства, которые призваны обеспечивать крепление и перемещение соответствующих элементов. Деталь закрепляется на столе по заданным координатам.

Суппорту, с закрепленным в нем резцом, задается движение в определенных пределах.

В процессе обработки металла детали узлы и элементы конструкции совершают сложные движения, целью которых является выполнение заданной программы.

Строгальный агрегат по металлу поперченного типа может работать под ручным управлением или по заданной программе.

Основным считается возвратно-поступательное движение ползуна, на котором закреплен режущий инструмент.

Вспомогательным является движение стола, на котором закреплена обрабатываемая заготовка. Скорость перемещения ползуна регулируется с помощью специальной коробки передач, как в автомобиле.

Перед началом обработки любой детали все механические узлы агрегата нужно смазать машинным маслом.

Классификация резцов для строгального агрегата

Резцы, которые применяются для обработки деталей на строгальных станках по металлу, подразделяются на категории по следующим признакам:

- материал режущей части;

- форма и размер стержня;

- тип режущего инструмента.

Режущая часть инструмента может изготовляться целиком из быстрорежущей стали или с насадкой из твердого сплава. В первом случае резцы называются цельными, а во втором — составные.

В качестве насадок для режущей части используются металлокерамические сплавы или минералокерамические материалы. Державку такого инструмента делают из конструкционной стали.

Быстрорежущие насадки крепятся к державке сваркой, пайкой или механическим способом.

В зависимости от формы головки, резцы бывают оттянутые и изогнутые. В зависимости от направления подачи обрабатываемой заготовки режущие инструменты подразделяются на правые и левые.

Тип инструмента определяется видом конкретной операции.

Чаще всего встречаются следующие виды:

Строгание металла выполняется только при рабочем движении резца или стола с закрепленной заготовкой.

Когда режущий инструмент закреплен в откидном держателе, то его износ происходит медленнее.

Поскольку при обратном ходе он откидывается и свободно скользит по поверхности.

Как выбрать строгальный станок?

Продольно-строгальные станки по обработке металлических заготовок широко применяются в разных отраслях индустрии. Это объясняется их надежностью и простотой в эксплуатации.

В некоторых мастерских можно встретить ручной станок для доводки металла строганием. Сегодня такие агрегаты уже не выпускаются и применяются на практике очень редко.

Выбирая станок по металлу для решения производственных задач, нужно обращать внимание на технические характеристики и стоимость такого устройства.

При комплектации станка по металлу режущими инструментами, следует приобрести резцы разного типа с определенным запасом.

Практика показывает, что качество инструментальной стали не всегда соответствует стандартам и техническим условиям. В запасе всегда должны иметься инструменты разного профиля и назначения.

Резерв необходимо пополнять перед новым заказом.

Объявление

В период с 30.03.2020 по 3.04.2020 Ваши заявки будут приниматься по электронной почте, счета будут выставляться, но телефоны будут недоступны. Сотрудники работают удаленно. Наше предприрятие приложит все усилия, чтобы минимизировать задержки в изготовлении продукции.

Строгальные резцы

Резцы строгальные отрезные с пластиной из твёрдого сплава (ВК8, Т15К6, Т5К10)

Обозначение по ГОСТ

Сечение державки, мм

Ширина режущей части а, мм

Работа с любым инструментом требует определенных знаний и навыков. Без этого невозможно создать полноценное желаемое изделие. Это же правило касается и работы на строгальном станке, на котором используются резцы строгальные. Они требуют понимание некоторых тонкостей, без которых невозможна будет не только обработка заготовка, но и выбор резца для конкретной ситуации.

Работа с любым инструментом требует определенных знаний и навыков. Без этого невозможно создать полноценное желаемое изделие. Это же правило касается и работы на строгальном станке, на котором используются резцы строгальные. Они требуют понимание некоторых тонкостей, без которых невозможна будет не только обработка заготовка, но и выбор резца для конкретной ситуации.

Типы резцов и особенности работы с ними

По форме резцы для строгального станка можно разделить на два типа:

1) прямые.

2) изогнутые.

Применяются они для принципиально разных работ, поэтому нужно четко понимать, для чего предназначен каждый тип. Для этого нужно знать особенности механики процесса строгания. Резец, соприкасаясь во время работы с поверхностью строгания, в определенной степени деформируется. В том случае, если обрабатываемый материал однороден, то угол изгиба резца постоянный, а значит, неизменна и глубина строгания. Для неоднородных заготовок характерно постоянное изменение изгиба резца. При усилении деформации увеличивается и глубина резания, что приводит к еще большему изгибу резца для строгания. Нередко это может привести к поломке инструмента или даже самого станка.

Чтобы избежать подобных ситуаций, ведь замена инструмента и ремонт станка стоят недешево, применяют изогнутые резцы для строгального станка. При его изгибе происходит не увеличение глубины резания, как при использовании прямого резца, а напротив, ее уменьшение. Соответственно не возникает того предельного напряжения, которое вызывает поломку инструмента или станка. Поэтому для относительно однородных материалов можно использовать прямой резец, имеющий достаточную степень жесткости. Для любых других, в том числе сомнительных ситуаций следует применять изогнутые резцы, ведь только они могут выдержать повышенную нагрузку.

Типы резцов по предназначению

По роду работы, для которой предназначены строгальные резцы, их подразделяют на:

– проходные – для работы на горизонтальных плоскостях.

– подрезные резцы – для работы на вертикальных поверхностях;

– отрезные и прорезные резцы – для создания узких пазов в детали;

– специальные резцы – для решения особых, специфических задач.

Следует также отметить, что проходные и подрезные резцы строгальные бывают двух видов: обдирочные и чистовые. Первые из них предназначены для грубой обработки заготовки и срезания значительного по толщине слоя материала. Вторые необходимы для снятия минимальных слоев материала и точной доводки детали до необходимых параметров.

Наша компания «Петроинструмент» специализируется на изготовлении резцов в Санкт-Петербурге. Мы производим резцы различных типов, в том числе и по вашим чертежам. Наши специалисты также делают нестандартные резцы для узкоспециализированных работ. «Петроинструмент» – это продажа резцов в Санкт-Петербурге по низким ценам. Обращайтесь к нам, и мы изготовим инструмент в кратчайшие сроки.

Цены, указанные на сайте, не являются публичной офертой!

Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 (п.2) Гражданского кодекса РФ: