Скорость вращения токарного станка по дереву

Токарный станок по дереву

Красиво обработанная деталь из дерева всегда считалась хорошим дополнением любого интерьера. Для проведения таких работ используют токарный станок по дереву. Такой деревообрабатывающий станок позволяет производить большое количество операций с применением различных режущих инструментов. По своей конструкции он имеет много общего с агрегатами для обработки металла. Однако у агрегата для изготовления деталей из дерева существуют определённые отличия. Они определяются особенностями каждой модели. Чтобы в полном объёме использовать все его функциональные возможности необходимо понимать его конструкцию и способы применения.

Устройство деревообрабатывающего токарного станка

Конструктивно различные типы таких агрегатов для обработки изделий из дерева построены из элементов, имеющих одинаковое функциональное назначение. Независимо от принадлежности к категории схема токарного станка включает следующие элементы:

- массивную станину (на ней располагаются основные узлы);

- переднюю бабку с закреплённым шпинделем;

- заднюю бабку с элементами фиксации заготовки;

- суппорт, служащий для подачи обрабатывающего инструмента;

- привод передачи вращения;

- двигатель;

- система управления скоростью вращения (выполняется дискретным с несколькими скоростями вращения);

- элементы схемы электрооборудования;

- органы ручного управления (обычно они реализованы с помощью различной формы рукояток, маховиков, электрических кнопок или переключателей);

- средства защиты от пыли и опилок;

- отдельные станки снабжаются специальной системой защиты при возникновении аварийной ситуации;

- фартук;

- наиболее совершенные аппараты оснащаются мощным пылесосом для удаления отходов древесины.

Несмотря на единообразие элементов, каждый производитель предлагает своё устройство токарного станка по дереву, с применением своих технических решений. Станина изготавливается из чугуна или стали и имеет большой вес, что позволяет стабилизировать вращение двигателя и всех вращающихся деталей. На ней крепятся все основные узлы.

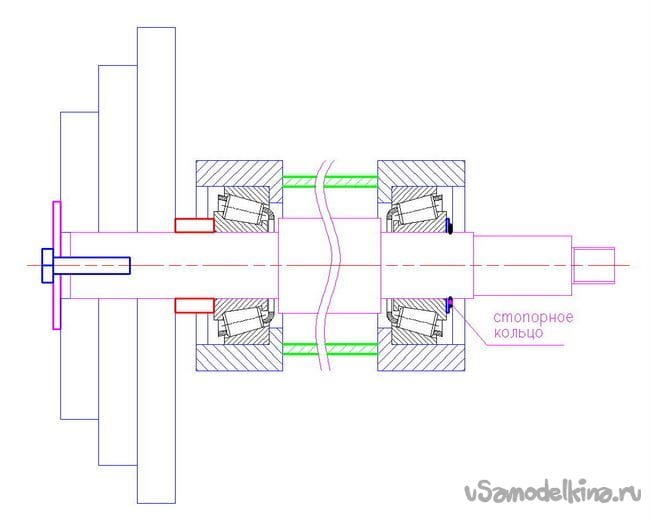

Любая бабка токарного станка в том числе и для работы по дереву выполнена по стандартной схеме. Она имеет:

- шпиндель, оснащённый системой крепления обрабатываемой заготовки;

- несколько подшипников (в состав включены три подшипника: упорный, передний и задний);

- специальные регулировочные гайки;

- муфта для переключения.

Вторым элементом является задняя бабка токарного станка. Она обладает двумя степенями свободы. Такая особенность позволяет изменять положение заготовки в горизонтальном и вертикальном направлении. Данная система крепления обеспечивает качественную обработку деталей самой сложной формы. Для увеличения жёсткости крепления заготовки в токарных станках применяется пиноль. Она изготовлена в форме гильзы, перемещается вдоль главной оси.

На суппорт токарного станка возложены две функции:

- фиксация инструмента из имеющегося в комплекте;

- перемещение в заданных плоскостях для обработки.

Суппорт расположен на станине. Он снабжён двумя видами салазок (поперечными верхними и продольными, которые называются кареткой). Для осуществления разворота он имеет поворотную систему. Вся система изменение положения суппорта называется приводом подач. Связь суппорта со шпинделем осуществляется через реверсивное устройство, называемое трензель.

Вращение деталей токарного станка осуществляется с помощью ременной передачи, которая служит передаточным элементом от электрического двигателя к передней бабке. Эти элементы составляют привод главного движения. Для каждой конструкции производитель предлагает своё количества переключение скоростей вращения шпинделя. В основной массе станков диапазон скоростей вращения деталей варьируется от 200 об/мин до 1000 об/мин.

Элементы электрической схемы расположены в отдельном блоке. Благодаря происходит распределение управляющих сигналов на все устройства станка. Блок состоящий из электрических элементов, находящихся под напряжением относится к первому классу защиты.

Часть элементов суппорта имеет ручное управление. Салазки сделаны универсальными. С их помощью можно закрепить ещё один резец.

Фартук станка преобразовывает вращательное движение в поступательное. Кроме этого он обеспечивает синхронное вращение ходового валика суппорта и ходового винта. Предусмотренная система механической защиты предотвращает одновременное включение этих валов. Плавное переключение подач обеспечивается с помощью маточной гайки.

Для защиты от возможных перегрузок в фартуке станка предусмотрен подвижный механизм падающего червяка. Такие перегрузки возникают в результате увеличения внешнего давления на поверхность заготовки, особенно при использовании ручного инструмента. Такой эффект наблюдается при резком снижении скорости вращения заготовки, замедлении движения режущего инструмента. Особенно это свойственно станкам на которых производится ручная обработка заготовки.

Большое значение на качество обработки дерева влияет заданная скорость вращения заготовки. Для этого в станке предусмотрена коробка скоростей. Она позволяет выбирать величину крутящего момента в зависимости от типа дерева и выполняемой операции.

Принцип работы

В основу всех токарных агрегатов, в том числе и по дереву заложен один способ обработки. Воздействие на поверхность деревянной заготовки режущим инструментом. Принцип работы токарного станка для обработки заготовок из дерева отличается только тем, что режущий инструмент может подаваться автоматически или вручную. Техника ручной подачи зависит от характера древесины, применяемого режущего инструмента и сложности конфигурации будущего изделия. Перед началом работ заготовка крепится в специальных устройствах между передней и задней бабкой. В качестве инструмента, для заготовок из дерева могут применяться специальные резцы или стамески различного профиля. Они могут быть плоские или фигурные. Благодаря форме режущей кромки можно вырезать любые поверхности. Для этого их затачивают в одной или нескольких плоскостях. Основным критерием, на основании которого производится классификация резцов – это форма и тип заготовки.

При необходимости применяют специализированные стамески:

- рейер (она имеет полукруглое лезвие, с помощью которого производят предварительную обработку);

- мейсель (предназначена для окончательной, то есть чистовой обработки, вытачивания углублений и различных канавок);

- стамеску-крючок (служит для вытачивания различных углублений);

- стамеска-гребёнка (с её помощью нарезают резьбу и изготавливают деревянные метизы);

- скребок (применяется для выравнивания цилиндрических заготовок).

Работать такими стамесками следует вручную, что позволяет реализовать любые идеи мастера. Для получения качественной поверхности необходимо точно задать скорость вращения заготовки и определить угол подачи инструмента и силу нажима.

Назначение и характеристики токарного станка

Современные производители предлагают токарное оборудование, способное выполнять многие обрабатывающие операции. В зависимости от их перечня определяется назначение агрегата. К основным характеристикам станков для обработки древесины относятся:

- мощность установленного двигателя;

- вес всего станка;

- размеры;

- перечень допустимого режущего инструмента;

- количество возможных операций обработки;

- максимальный размер обрабатываемой детали;

- наличие средств автоматизации и программного управления.

Каждый из типов станков обеспечивает определённую отрасль промышленности. При необходимости изготовления большого числа однотипных деталей из дерева, их производство возлагается на специализированные токарные автоматы и станки с числовым программным управлением.

Виды токарных станков

Современные производители предлагают большое количество типов деревообрабатывающего оборудования. Их классификация определяет область применения и технические возможности каждого образца. Все виды токарных станков подразделяются по следующим показателям:

- область применения;

- производительность;

- количество выполняемых операций;

- допустимые размеры деталей.

Сфера применения подразделяется на категории:

- промышленные станки или обрабатывающие центры;

- полупрофессиональное оборудование;

- бытовые токарные станки.

В каждую из них входит несколько моделей таких устройств. Каждый из них служит для решения конкретных практических задач. Все токарные станки подразделяются на профессиональные, полупрофессиональные и бытовые. Каждый из них служит для решения определённого класса задач при изготовлении деревянных деталей. Любой стационарный станок требует больших площадей для установки и доступа к мощным высоковольтным сетям. Особый класс имеют компактные агрегаты, которые можно расположить на рабочем столе или верстаке. Настольный станок очень удобен для обработки деталей малых размеров в небольшом количестве или изготовлении эксклюзивной детали.

Каждый из станков конкретного типа обладает своей производительностью. Это зависит от допустимой скорости обработки и наличия современных средств механизации или полной замене ручного управления на автоматическое. Подобные агрегаты снабжены числовым программным управлением. Они обладают наивысшей производительностью и большим количеством выполняемых операций. Такие станки в основном входят в группу промышленного оборудования. Они обладают большим весом (некоторые из них весят более 200 кг). Мощность двигателей, расположенных на таких агрегатах достигает 1 кВт. Количество выполняемых операций зависит от конструктивных особенностей, определяющих возможности по креплению необходимого режущего инструмента. Для выполнения запланированного числа операций применяют станки с ЧПУ

Полупрофессиональные токарные станки применяются для обработки небольших партий деревянных заготовок. Они значительно легче профессиональных агрегатов. Его вес не превышает 90 кг. Мощность установленного двигателя равна 0,5 кВт.

Наибольший интерес для домашних мастеров представляет настольный станок. Его применение ограничивается возможностями по размещению, доступностью источника электроэнергии и габаритами будущих поделок. Он обладают малым весом, который не превышает сорока килограмм. На них устанавливают двигатели небольшой мощности, менее 0,5 кВт. Каждый из этих станков способен проводить широкий перечень обрабатывающих процедур. Они подразделяется по типам таких операций: только фрезерные, копировально-фрезерные, рейсмусовые, винтовые, чисто токарные, комбинированные (для выполнения нескольких типов операций, станки снабжаются устройствами автоматики, запрограммированными на последовательность требуемых операций.

Как выбрать токарный станок по дереву

Среди многообразия видов токарных станков по дереву достаточно сложно сделать правильный выбор. Будущий владелец должен определиться с перечнем задач (набором производимых операций), которые должен выполнять агрегат. Чтобы не приобрести ненужный агрегат следует определиться со следующими требованиями:

- какие задачи планируется решать с помощью выбираемого станка;

- как часто его планируется использовать;

- где он будет установлен;

- какие возможности имеются по энергоснабжению.

Предлагаемые модели токарных станков способны реализовать самые строгие требования будущего владельца.

При рассмотрении первого требования следует понять, для чего выбираемый агрегат необходим. Если планируется проведение большого количества обрабатывающих операций, в том числе с деталями из дерева крупных размеров следует остановить свой выбор на устройствах промышленной или полупромышленной группы.

Следует помнить, что работы на таком оборудовании потребуется достаточно большая площадь для его размещения и мощная электрическая сеть, так как все они снабжены энергоёмкими двигателями. Большое значение играет марка выбираемого агрегата. Она может служить гарантией качества и надёжности.

Для обработки изделий из дерева в домашней мастерской свой выбор останавливают на настольных станках. Такие станки легко устанавливаются в гараже, небольшой мастерской, на даче загородном доме. Они будут выполнять практически те же функции, но занимают меньше места, имеют относительно небольшой вес и не потреблять большое количество электроэнергии. Станки этого типа применяют для обработки и изготовления деталей из дерева небольших размеров в ограниченном количестве. Домашний станок обладает ещё одним существенным преимуществом – приемлемой ценой. Однако многие токарные агрегаты из этой группы имеют широкие функциональные возможности по работе с деревом и часто не уступают полупрофессиональным агрегатам. Для них может быть приобретено или разработано приспособление, способствующее увеличению его производительности и качества обрабатываемой поверхности. В этом случае они способны обрабатывать цилиндрическую, конусообразную или фасонную поверхность.

Оказывается это просто: выбираем Токарный станок по дереву

КАК ВЫБРАТЬ ТОКАРНЫЙ СТАНОК ПО ДЕРЕВУ

Токарный станок — один из самых старых электроинструментов. Без него не обходится ни один столяр. Но, как только вы откроете каталог с этими машинами, поймете, настолько разнообразен выбор: разнятся спецификации и цены, легко запутаться. Выделим факторы, рассмотрев которые, будет проще сделать правильный выбор.

В последние годы деревообработка значительно продвинулась вперед: из способа производства функциональных предметов она превращается в вид искусства. Чтобы подпитывать массовый рост популярности и спроса, производители деревообрабатывающего оборудования спешно добавили токарные станки в свой ассортимент. Хороший агрегат должен иметь ряд существенных особенностей, и бывает так, что не весь функционал закладывается в новые машины из-за стремления быстрее выпустить их на рынок.

НЕ ДОРОГО ДЛЯ НАЧИНАЮЩИХ

На рынке много дешевых токарных станков, они выглядят одинаково и обладают достаточными возможностями за свои деньги. Это продукция подойдет, чтобы получить представление о том, что такое столярное дело. Поработав больше, чуть продвинувшись в умениях, становится понятно, что функционал ограничен. Некоторые варианты укомплектованы подставкой и механической регулировкой скорости, но стоит понимать, есть зависимость между ценой, и качеством компонентов.

Как правило, чем тяжелее и солиднее машина, тем лучше. Токарные станки по дереву могут весить до 90 кг. Вибрация — злейший враг токаря, особенно если заготовка длинная, не сбалансированная. В таких условиях вес машины сведет к минимуму этот недостаток.

РАССТОЯНИЕ МЕЖДУ ЦЕНТРАМИ И ВЫСОТА ОТ ЦЕНТРА ДО СТАНИНЫ

Расстояние между центрами определяет максимальную длину заготовки, которую можно обработать.

Для стандартных работ понадобится 760 мм — 915 мм. Существуют станки с более длинными станинами. Кажется, они эффективнее, но помните, чем длиннее заготовка, тем больше вероятность возникновения вибрации. Лучше не покупать станок с большим межосевым расстоянием, если нет потребности в этом. Важен диаметр вращения. Он связан с расположением главного шпинделя над станиной и определяет максимальный диаметр заготовки, которую можно обработать, если станок не оснащен возможностью поворота передней бабки. Рекомендуется, чтобы диаметр был не менее 230 мм, но на практике, чем больше значение, тем лучше.

НАСТОЛЬНАЯ ИЛИ НАПОЛЬНАЯ УСТАНОВКА

Для профессионального токаря, необходим напольный вариант, но для домашнего мастера, достаточно настольной модели. Машина болтами крепятся к любой удобной рабочей поверхности, которая должна быть неподвижна, надежно зафиксирована. Преимущество установки на собственном рабочем месте в том, что можно подобрать высоту центра. Желательно, чтобы токарные центры и резцедержатель по высоте находились на уровне локтей.

ПОЛКА ДЛЯ ХРАНЕНИЯ ИНСТРУМЕНТОВ И ЗАГОТОВОК

Некоторые производители поставляют станки с комплектом опорных ног и полками для хранения в качестве дополнительной опции. Если в мастерской мало места, храните инструмент или сырье под токарным станком, это добавит веса конструкции. Самодельный деревянный стенд лучше поглощает вибрацию, чем металлическое основание.

СТАНИНА

Элемент изготавливается из тяжелых стальных прутков или труб, некоторые машины имеют плоскую литую станину. Какой бы ни была конструкция, она должна быть прочной, чтобы поддерживать заднюю бабку и опору резцедержателя без изгиба, свободно и легко перемещать эти элементы. Станина не должна иметь места в которых накапливается стружка.

ПЕРЕДНЯЯ БАБКА

Это сердце машины. Этот узел должен быть твердым, желательно литым. Подшипники передней бабки должны располагаться на некотором удалении друг от друга, чтобы обеспечить жесткость шпинделя. Небольшой разброс подшипников, вызовет проблемы с жесткостью при работе с большим диаметром, поэтому ищите машину, с большим расстоянием между подшипниками. Сами подшипники должны быть качественные и рассчитаны на серьезные нагрузки. Ход должен быть абсолютно плавный и без вибрации.

ПОВОРОТНАЯ ПЕРЕДНЯЯ БАБКА

Передняя бабка может быть иметь возможность поворачиваться так, чтобы шпиндель оказывался под прямым углом к станине. Это удобно при работе с короткими заготовками больших диаметров. Это существенная особенность, за которую стоит переплатить. Еще одно преимущество, возможность двигать переднюю бабку вдоль станины.

ШПИНДЕЛЬ

Резьбовой шпиндель передней бабки подходит для навинчиваемых принадлежностей, таких как патроны, поэтому резьба должна быть стандартной, иначе вы будете ограничены в выборе дополнительных принадлежностей. На станках небольшого размера резьба 1″х8TPI или M33х3,5 — стандарт, что делает модернизацию машины менее затратной. Это означает, что уже имеющуюся, резьбовую оснастку станка можно перенести на новый агрегат, если решите обновить станок. Важный момент, так как токарные патроны и расходники стоят значительных денежных средств.

КОНУС МОРЗЕ

Важно, чтобы изделие оснащалось конусом Морзе в передней, и в задней бабке. Это универсальное средство установки токарных центров и других инструментов, и не ограничивает в использовании только оригинальных аксессуаров производителя. Например, можно поставить сверлильный или токарный патрон. На рынке представлено множество токарных патронов под конус Морзе, по этому не стоит покупать станок исключительно под резьбовую оснастку. Конусы Морзе бывают с номерами 1 или 2: чем больше число, тем толще конус.

ДВИГАТЕЛЬ И ПРИВОД

Небольшому аппарату потребуется двигатель мощностью не менее 350 Вт, а если планируете обрабатывать крупные детали, лучше иметь запас мощности до 500 Вт. Техника с мощностью двигателя от 1.5 кВт применяется в промышленном секторе. Для смены скорости вращения шпинделя в диапазоне от 400 до 2000 об/мин., двигатель оснащен ступенчатым шкивом и шкивом на шпинделе. Раскручивается и снимается крышка, ремень перекидывается с одного шкива на другой. Некоторые модели имеют механическую смену скорости — вариатор. Тяните рычаг и меняете скорость вращения шпинделя.

ЭЛЕКТРОННОЕ УПРАВЛЕНИЕ

Удобен электронный регулятор скорости, который открывает широкие возможности настройки. Этой опцией оснащаются станки профессионального уровня. У некоторых электронных регуляторов скорости есть функция памяти, которая фиксирует оптимальные значения. Также они могут обладать защитой от заклинивания, и мгновенно отключать питание при её срабатывании.

УДОБНЫЙ ВЫКЛЮЧАТЕЛЬ

Независимо от типа двигателя, убедитесь, что распределительное устройство легко доступно и не скрыто большими деталями. Лучше иметь переключатель или, отдельную кнопку ВЫКЛ на уровне колена для экстренных ситуаций, когда обе руки заняты. Некоторые машины имеют магнитную выносной выключатель, его можно перемещать по желанию в зависимости от того, где вы работаете.

РЕВЕРС

Двигатели с реверсом являются ценным помощником при шлифовании деревянных заготовок.

ЗАДНЯЯ БАБКА

Обеспечивает надежную межцентровую поддержку. Убедитесь, что она свободно скользит и надежно фиксируется на станине. Пиноль задней бабки выполнена в виде гильзы, способной перемещаться в осевом направлении с помощью поворотной рукоятки. Служит для фиксации длинной заготовки или режущего инструмента: сверл, зенкеров.

ДЕРЖАТЕЛЬ РЕЗЦОВ И ОПОРА

Упор для резцов, он же подручник — еще одна важная деталь, главное требование к которой это быстрая и простая регулировка. Подручник должен иметь регулировки по высоте и направлению, фиксироваться с помощью удобной ручки. В зафиксированном виде должен надежно блокироваться. Оптимально, если это будет увесистая литая деталь размером около 300 мм, тогда вибрации будет меньше.

ДЕЛАЕМ ВЫБОР

Подумайте какого типа заготовки будете делать. Если это длинные детали небольшого диаметра, возможно, нет необходимости в модели с поворотной бабкой, но обратите внимание на жесткость станины и межцентровую вместимость.

Если предстоит работа с предметами большого диаметра, поворотная передняя бабка необходима. Также понадобится запас потребляемой мощности, для работы с болванками большого диаметра.

Чтобы освоить навыки работы на токарном станке, требуется время, если хотите получить хороший результат, придется провести не один час за практикой. Агрегат должен быть качественным, тихим и удобным при длительной эксплуатации. Покупайте лучшее, что можете себе позволить: с поворотной бабкой и самым большим диаметром.

Подумайте о том, как часто будете использовать машину. Если предполагаете время от времени изготавливать по нескольку простых деталей, берите базовую модели. Если собираетесь оттачивать навыки и реализовывать сложные проекты, берите мощную крупную машину, которая позволит совершенствоваться в деревообработке.

Самодельный токарный станок по дереву с клиноременной передачей

Всегда хотелось такую штуку. Токарный станок по металлу, это все же, нечто более утилитарное, а с деревом. тоже конечно бывают варианты, но все таки, это приспособление для изготовления чего-то этакого, декоративно-художественного. Когда мы поселились в Пермском крае, в деревне, собрал себе этот агрегат. Хвастаюсь.

Иннокентий глядит на токарный станок,

Восхищенный вращеньем детали.

Искрометная стружка летит между ног,

Раздается визжание стали.

«Иннокентий на заводе» БГ

Мне повезло, знакомый пустил поработать в свой отапливаемый гараж (а дело было зимой) и обещал помочь со сваркой. В гараже был школьный токарный станок для железок и сверлилка. Портреты героев ниже.

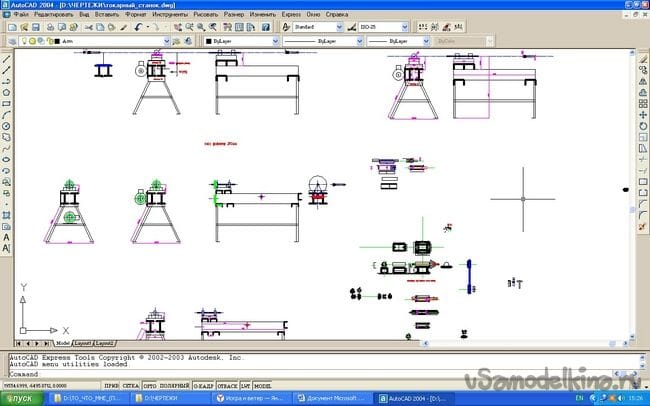

По соседству располагалась строительная база торгующая, в том числе металлопрокатом. Прежде всего, изучив ассортимент железок, засел за изучение аналогов и эскизное проектирование. Пришлось повозиться, некоторые части и даже узлы притерпели небольшие изменения в процессе изготовления, но так происходит в любом производстве – сборка по «вылизанным» чертежам, удел серий.

Что было использовано.

Инструменты.

Набор слесарного инструмента, инструменты для нарезания резьбы, очень облегчил дело электроинструмент – дрель, отрезная машинка. Пользовался небольшим (школьным) токарным станком по металлу, несколько больших деталей пришлось точить на стороне – не влезали в патрон. Сварочный аппарат с принадлежностями. Паяльник средней мощности с принадлежностями и набор инструмента для электромонтажа, часто приходилось «прозванивать» цепи – не обойтись без пробника или мультиметра. Ручной инструмент по дереву. Пользовался термоклеем.

Материалы.

Использовался стандартный металлопрокат, резьбовые шпильки, метизы. Был приобретен электромотор. Подшипниковые опоры с валом и еще кое-какие железки из металлолома. Немного войлока для сальников. Листовой текстолит. Подшипники. Фанера для электрических коробок. Элементы электрики для пуска мотора, провода, кабели. Герметик. Немного оцинкованной стали для крепежа кабелей при прокладке по элементам конструкции. Лако-красочные материалы, кисти, ветошь. Лампа для местной подсветки.

Был найден и приобретен подходящий электромотор. Мне повезло – мотор достался старинный, но в заводской смазке, с хранения. 1кВт, 800 об/мин. Почтенный возраст двигателя – тоже хорошо, в «те» времена значительно меньше экономили на стали и меди, габариты мотора это вполне подтверждают. К относительной тихоходности стремился. Приятнее работать без опаски, а чистую поверхность, получать не большими оборотами, а правильной техникой точения. Обороты двигателя можно переключать, перекидывая ремень клиноременной передачи.

Предусмотрено три его положения – обороты шпинделя равны оборотам двигателя, больше и меньше в полтора раза. Практика показала, что для обычных работ этого вполне достаточно. Существенное снижение оборотов нужно только при «оболванивании» очень крупных заготовок, размером с хороший пень. Но такое замедление делается обычно дополнительным шкивом и ремнем. Возможно, придется в будущем их установить.

Раму, хотелось, сделать по возможности более массивную – сталкивался с подобными легкими агрегатами, ничего утешительного. Магазин с прокатом был совсем рядом с местом сборки, так что обошлось без наемных перевозок и такелажных работ. Два кусочка мощной двутавровой балки, из которой сделано основание станка, привез просто на саночках. Остальное и того проще.

Вот на фото рама станка и кое-какие элементы и заготовки помельче. Этакий “снаряд” с железками вокруг, это потенциальная задняя бабка. Сделана, по простейшей схеме из стандартной “магазинской” шпильки с метрической резьбой. Вкручивается в две соответствующие гайки в торцах “снаряда”, фиксируется законтриванием еще одной гайкой снаружи с ручкой-маховичком.

Кверху лапами, монтировал натяжитель ремня. Это вон та шпилька на шарнире, торчащая в овальном отверстии. Сверху располагается электромотор на поворотной платформе, шпилька будет эту платформу тянуть за краешек.

Шарнирчик чуть крупнее. Гайка на конце шпильки – для удобства сверления отверстия.

Передняя бабка. Ответственный и пожалуй, самый точный узел станка. Мне пришлось делать из металлолома – нашелся чуток погнутый вал в двух подшипниковых опорах. Похоже, от какого-то комбайна. Узел отмыл-отчистил, вал худо-бедно выровнял, все переделал на конические подшипники, а поскольку они требуют осевого натяжения, потребовался еще ряд вспомогательных деталей и их подгонка. Но осилил.

Сальники-пыльники. Деревянная пыль, куда как более неприятней металлической, ибо, в отличии от первой, значительно легче и ее заносит в самые удаленные уголки механизма. Защите от пыли здесь нужно уделять особое внимание, особенно там, где подшипники и смазка. Вариант первый. Вполне работоспособен, но был отвергнут из эстетических соображений.

Вариант второй, текущий. Само уплотнение, выполнено из плотного войлока пропитанного смазкой, поверхность вала под ним отшлифована.

Блок шкивов. У знакомого нашлось некоторое количество больших шестерён, почему-то из текстолита на металлической втулке. Вот это из них, выкроил, склеил, обточил.

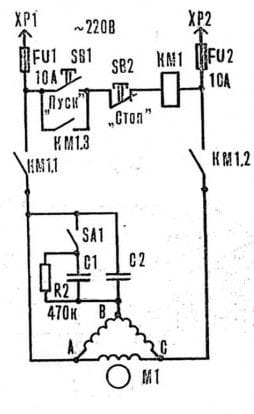

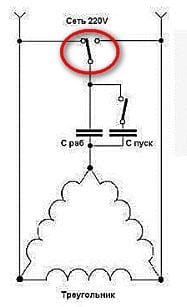

Включение трехфазного электродвигателя в однофазную сеть – хрестоматийное, «конденсаторный пуск».

Емкость конденсаторов С1, С2, рассчитываются по известным формулам, в зависимости от данных мотора, у меня получились 100мкФ и 150мкФ.

Заготовка электрического шкафчика. Из фанеры и деревяшек.

Заготовка пультика. Из того-же.

Тесновато, посему, монтаж требуется продумывать довольно тщательно, по шагам, иначе, потом можно до чего-нибудь не добраться.

О. Виктория! Все сложилось.

Кстати, тумблер это для света.

Электрический шкафчик в процессе монтажа. Трансформатор это для галогеновой лампочки «местного освещения», конденсаторы для работы трехфазного мотора от однофазной сети, см. схему. В деревне есть и трехфазная сеть, но фазы здесь частенько с “перекосом” и обрываются, можно недосмотреть, что грозит перемоткой электродвигателя. Нужна громоздкая защита. Опять же, мощности при текущем включении и так хватает.

Окошечко для автомата. Так, чтобы его можно было включать-выключать не снимая передней стенки шкафчика. Ну и просто видеть в каком он положении.

Притупил острые кромки шлифмашинкой и волшебным напильником, прошелся проволочной щеткой а потом шкуркой по заржавленным местам, протер бензином, в два слоя покрасил зеленой эмалью ПФ-115. После сушки, занялся установкой и разводкой электрики.

Вот кстати, почему пришлось делать свой шкафчик для электричества – чтобы элегантно помещался в желоб двутавра.

Сборка механической части – сборка после покраски и установка передней бабки, установка мотора, его электрическое подключение.

А вот чего забыл – кронштейн для лампы! Это мой практически первый опыт сварки – основные сварочные работы мне знакомый помогал, потом ему стало скучно со мной возиться, пришлось осваивать «это дело» самостоятельно.

Лампа галогеновая – из поломанной настольной. 12В. Трансформатор в электрошкафчике рядом. Применять энергосберегающие лампы, в данном случае не следует – при вращении детали под таким освещением может возникнуть стробоскопический эффект, вращающиеся части выглядят неподвижными, это может быть причиной травм, чего не хотелось бы.

Как там пишут в технологическом процессе. “после доработки восстановить лакокрасочное покрытие”

Э-э, второй опыт в сварочном деле. Изготовление подручника. Сразу двух. Из того же стандартного проката.

Вот где то так. Примерка. Следует сказать, что подручник оказался не самым удачным – вертикальная разрезанная трубочка закреплена не слишком надежно и резец при точении вибрирует на краях подручника. Но терпимо. Все не доберусь несколько укрепить – вварить парочку раскосов.

Задумчиво. если покрасить, то не так уж и страшно.

Почти в сборе, последние штрихи – настройка точной соосности упора задней бабки и шпинделя передней, плоскостей вращения шкивов, еще чего по мелочам, словом – тонкая настройка и оптимизация. Применительно к моменту, очаровательно смотрится, попавшая в кадр кувалда, на полу возле лестницы.

Как говорил Юрий Алексеевич – поехали! Вон уже целое корыто замечательных стружек наточил, не зря, не зря делал!

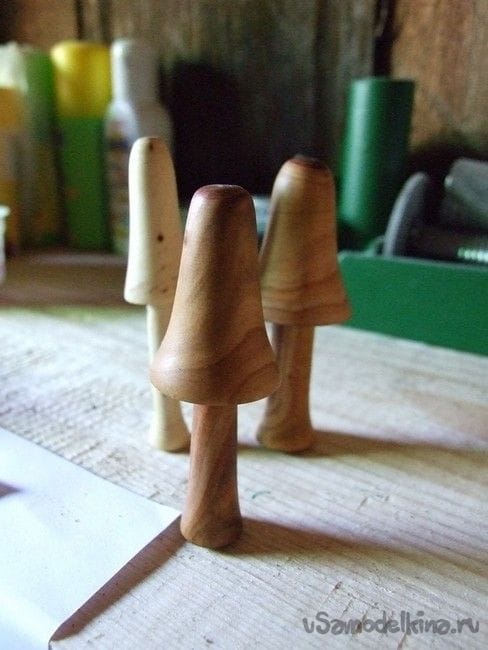

Первые опыты – подставочка для благовоний-пирамидок (к слову, тоже самодельных).

Несколько лет спустя, когда сделал шлифовальный круг на вал станка подтачивать резцы, возникла необходимость в обратном вращении шпинделя. Сделал небольшую доработку электрической части станка, благо, для данного включения, заставить мотор вращаться обратно – пара пустяков.

Кроме безопасной заточки, возможность обратного вращения заготовки, повысила качество шлифовки готовых деталей, особенно при поперечном точении (тарелки, подошвы подсвечников и т.п.).

Собираюсь сделать токарный станок по дереву нужны советы (руки из нужного места)

В кратце :

Цель сделать станок с возможностью работать с заготовками до 1 метра ( в будущем будет постройка дома и лестницу буду делать ) , и возможность в последующем сделать приспособу для дублирования.

Предполагаемые материалы для постройки :

Рама : труба профильная 40-40-2

Направляющие : прут круглый 12мм

( я новичек ) та штука по которой будет двигаться задняя бабка ( Надеюсь что правильно назвал) уголок 40-40-4

Задняя бабка основание лист 6-8 мм какой будет , но склоняюсь к жесткости конструкции и буду искать 8мм

Передняя бабка тот же материал что и задняя , так же 2 подшипника

Передвижение части на которую упираем стамески и прочий режущий инструмент шпилька на всю длину

А теперь главные вопросы :

1.Направляющие для задней баки что бы ходила ровно 12мм прут не мало ли будет ?

2.Шпилька для подвижно части на которую будет ставиться режущий инструмент не мало ли будет 12 мм ?

3.Какие обороты должны быть у движка и какая мощность ? Так как я буду покупать движок бу то он скорее всего будет на 380 и буду его переделывать под 220 ( опыт со сверлильным станком есть )

4.Какой лучше ставить двигатель . прямая пеердача ( ведущая бабка на вале двигателя ) или делать ременную передачу и и использовать шкивы ( в случае замены двигателя конструкция будет работоспособна сразу , а если прямая передача то не факт). И если ременную передачу то где шкивы искать и какой толщины делать вал для передней бабки и как лучше крепить этот вал.

5.Задняя часть на станке должна крутиться вместе с заготовкой или в заготовке делается запил и добавляется масло на древесину ? Ни как не пойму (((

Ух вроде описал все вопросы

Не все так и просто, хотя и сложного вроде нет. Направляющая в 1000мм при сечении 40/40/2мм это слабое звено. Шпилька в 12 мм на который опирается резец это тоже слабое звено.Заготовка при работе (сама токарка) должна крутится от 1000 до 1500 об/мин при шлифовании и 3000об/мин не предел. Проще сделать конечно когда передняя бабка это сам двигатель. Минусы значит такие: 1)Чтобы регулировать обороты нужен частотник. Или двигатель постоянного тока. 2) В самом двигателе нужно что то мудрить с подшипниками заместо стандартных ставить допустим радиально упорные. Я лично сторонник именно такой системы НО. частотник у меня есть. С подшипниками как не мудрил пока хрень полная. В смысле вал двигуна начинает немного болтаться со временем, при установке тех радиально упорных. На работе это не как не сказывается если честно. Но и токарю я без фанатизма, так типа ручки для напильников ну и так по мелочам. Это не есть мой хлеб. Да задняя бабка пусть лучше будет на подшипниках и только упорных, или два простых + один упорный. Все эти штуки типа масло или солидол на конус напрягают если честно. При длительной работе нужно все время смазывать и подтягивать тот конус.

Значит что бы хотелось добавить из личного горького опыта в 30 лет изготовления самодельных токарных по дереву. Оговорюсь я не есть профи в токарке я просто любитель в этом и все.

1) обязательно пусть у вас там на передней бабке будет патрон, можно от электродрели чтобы до 16мм зажимало , лучше конечно токарный хоть самый маленький. А уж в патроне зажимайте хоть вилку хоть саму деревяху как вам там хочется.

2) Направляющая это да профиль но не менее 60/60 и стеночка 3мм.

3) система передвижения и зажима хоть задней бабки хоть подручника по профилю из оптимальных, это система как на сверлильном станке только для прямоугольного профиля. Если фотки найду старые как это сделать то скину если не найду звиняйте.