Составление программ для станков с чпу

Суть программирования для станков с ЧПУ

Программирование станков с ЧПУ на современном этапе развития машиностроения и электроники. Плюсы работы в САМ системах, ход написания программ, вопросы оптимизации.

Прогресс микроэлектроники параллельно с повышением требований к качеству обработки, гибкости перенастройки производства вытесняют станки с ручным управлением в сферу ремонта, малого бизнеса и хобби. Программирование станков с ЧПУ – важнейшая часть технологического обеспечения на современных предприятиях.

Программирование заключается в задании взаимосвязанной последовательности команд, представляющих закодированный алгоритм движения рабочих органов, режущего инструмента и заготовки. Наиболее распространенным международным стандартизированным буквенно-цифровым кодом остается ISO 7 bit. Передовые СЧПУ поддерживают как стандартный код, так и фирменные диалоговые языки.

Способы программирования

Процесс программирования можно выполнять:

- Вручную. Технолог составляет программу на удалённом ПК в текстовом редакторе. Затем переносит её в память СЧПУ посредством USB-накопителя, оптического диска, дискеты или через интерфейсные порты, соединенные с ПК кабелем.

- На пульте (стойке) УЧПУ. Команды вводятся с клавиатуры и отображаются на экране. Набор пиктограмм соответствует перечню постоянных циклов, которые можно назначить, сокращая объем записи. Ряд систем (Fanuc система, HEIDENHAIN) поддерживают диалоговый интуитивный интерфейс, где оператор путем последовательного выбора формирует программу обработки.

- Автоматизировано в интегрированных CAD/CAM/CAE системах. Передовой способ, требующий внедрения единой электронной системы на всех этапах производственного цикла.

Первый способ может применяться для программирования простых токарных работ, обработки групп отверстий, фрезерования по двум координатам без обработки профильных кривых. Затраты времени велики, ошибки выявляются на станке.

Программирование с пульта позволяет выполнять всё вышеперечисленное, а при диалоговом языке ввода и более сложные переходы 2,5 и 3-х координатной обработки. Оптимальный вариант для корректировки существующих или создания программ групповой обработки по «шаблону».

Работа в CAM системах, например: MasterCAM, SprutCam, ADEM предполагает получение эскиза, модели из CAD, диалоговый выбор станка, пределов перемещений, приспособлений, инструментов (РИ), режимов, переходов и стратегии обработки, задания корректоров. На основании указанного постпроцессор преобразует траекторию движения РИ в управляющую программу (УП). Виртуальную отработку можно просмотреть на мониторе, исключая явные ошибки (зарезы, неснятый припуск, соударения с оснасткой), оптимизируя траекторию.

Порядок написания программ

Написание программ ЧПУ состоит из последовательности действия, одинаковых для любого способа, выполняемых технологом или автоматически. На подготовительном этапе выполняют:

- Задание параметров заготовки. В САМ системах: габариты, материал, твердость.

- Задание системы координат и нулевых точек.

- Выбор обрабатываемых поверхностей, расчет числа проходов для снимаемого припуска и глубины резания (в САМ предлагаются варианты разбивки).

- Выбор РИ.

- Задание режимов резания: подачи, скорости (числа оборотов) и скоростей ускоренных ходов. САМ системы реализуют автоматический подбор оптимальных, в дальнейшем записываемых в кадрах посредством функций F, S.

- В САМ программах выбирают станок, СЧПУ.

На основном этапе рассчитывается траектория движения центра инструмента, управляющая программа описывает рабочие и холостые перемещения этой точки. При ручном способе технолог рассчитывает координаты всех опорных точек обрабатываемого контура, в которых изменяется направление обхода. Перемещение РИ описывает последовательность кадров, содержащих подготовительную функцию G, устанавливающую вид движения и размерные слова (Х,Y, Z, A, B, C, прочие), задающие перемещения по координатам.

В САМ расчет траектории и формирование программы происходит автоматически.

Далее добавляют вспомогательные функции М, определяющие: остановы, пуски, окончание фрагментов или всей УП. Посредством функций D, H, DR вводят значение корректоров на диаметр, длину, радиус скругления РИ.

Рациональное программирование

Уменьшает число кадров применение подпрограмм, описывающих постоянную последовательность операций или повторяющуюся многократно часть УП. Подпрограммы вызывают из основной командой P. Частным случаем подпрограмм являются стандартные циклы обработки: резьбы, винтовых канавок, пазов, групп отверстий и другие.

vaycartana

vaycartana

vaycartana

Зачастую многие люди не понимают, что из себя представляет программирования станка. Мол пройдись по программе, делов-то на 5ть минут. Этим постом я постараюсь приоткрыть завесу тайны над сим действом, разумеется в общих чертах, кому надо более детально могут прочитать книгу современный станок с чпу, она есть в этих ваших интернетах.

Программа представляет из себя набор из G и М кодов. G коды – это основные коды, которыми программируется движение осей станка, плоскости, интерполяции и пр. М коды – подготовительные, запуск шпинделя, охлаждение, смена инструмента, конец программы. Я не буду полностью расписывать синтаксис кодов, тем более что они немного отличаются у разных производителей стоек.

G0 X Y Z – Ускоренные перемещения, где XYZ – координаты, на которые нужно переместить оси.

G1 X Y Z F** – Рабочее движение, XYZ – координаты, F скорость перемещения. На фрезерных станках задается в мм/мин.

G2, G3 – Круговая интерполяция, существует много вариантов записи данной команды даже на одной стойке. Я стараюсь пользоваться таким форматом G2 X Y Z R, где XYZ координаты конца дуги описываемой инструментом, R – радиус дуги.

Фрагмент программы

G0 X-80.688 Y-9.733

Z30.

Z4.5

G1 Z-.5 F40.

X-83.516 Y-11.795 F80.

X-90.554 Y-16.924

X-82.139 Y-19.166

X-78.757 Y-20.067

G0 Z.25

Для визуализации этой абракадабры существую специальные редакторы я пользуюсь CIMCO Edit

По мимо визуализации, он еще и показывает время обработки, и позволяет создавать код для простых контуров. Я правда с этим не разбирался, по причине того, что я использую САМ систему, которая создает код, по 3д модели детали.

Теперь давайте обратим внимание на то откуда берутся координаты которые мы указываем. Раньше во времена исторического материализма, когда компьютеры были большие и их было мало. Контур строился на миллиметровке и по нему составляли путь фрезы. Способ конечно хороший и развивает знания геометрии, но долгий. Попробуйте постройте простенький контур кармана этой детали.

Деталь

Контур

А если координаты пересечения сегментов нужно получить точно, а не построением? В этом случае ситуация упрощается, тем что контур у этой детали 1 и не меняется с ростом глубины.

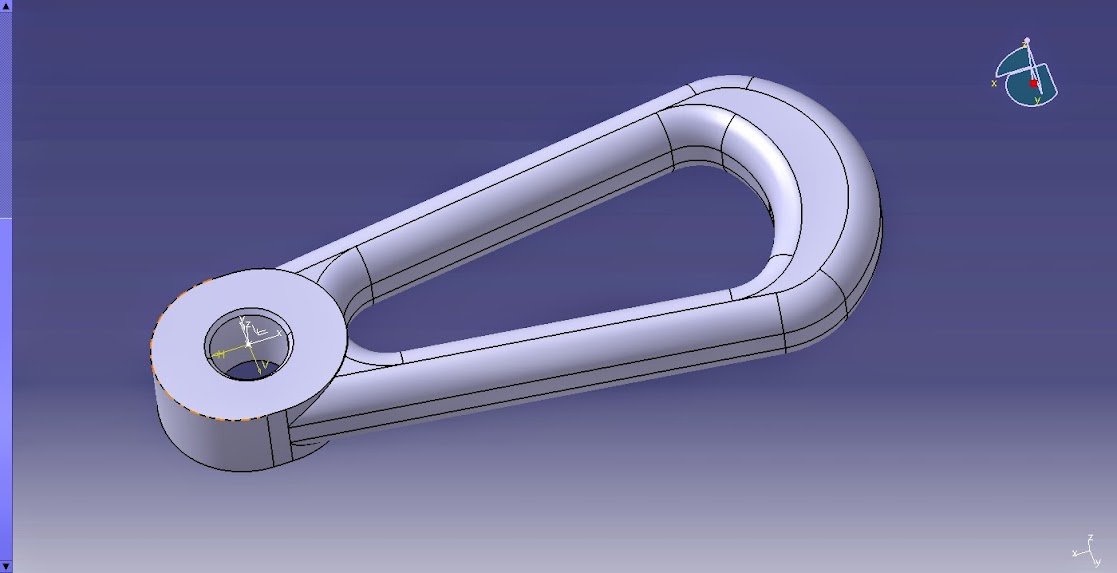

А если нам надо фрезеровать деталь такого плана.

На каждое сечение нужно строить свой контур, что займет очень много времени.

И вероятность ошибки тоже увеличится. И тут на на помощь приходят САМ системы. Их существует множество, я пользуюсь системой “тяжеловесом”, с встроенным САМ модулем CATIA. Система создает код по указанной геометрии.

Также можно посмотреть результат обработки.

У всех систем есть свои сложности, многие при сложной геометрии могут совершать “лишние” движения. Но все равно выигрыш во времени написания программы достаточно существенный. А если учесть, скорость внесения изменений, то становиться ясно, что при работе руками за ней не угонишься. Также стоит учесть, что любую программу в итоге можно подправить руками.

Составление программ для станков с чпу

Есть три метода программирования станков с ЧПУ:

- Вручную.

- На станке, на стойке с ЧПУ.

- В CAM-системе.

Вручную

Для ручного программирования вычисляют координаты опорных точек и описывают последовательность перемещения от одной точки к другой. Так можно описать обработку простой геометрии, в основном для токарной обработки: втулки, кольца, гладкие ступенчатые валы.

Проблемы

Вот с какими проблемами сталкиваются, когда программу на станок пишут вручную:

— Долго. Чем больше строк кода в программе, тем выше трудоемкость изготовления детали, тем выше себестоимость этой детали. Если в программе получается больше 70 строк кода, то лучше выбрать другой способ программирования.

— Брак. Нужна лишняя заготовка на внедрение, чтобы отладить управляющую программу и проверить на зарезы или недорезы.

— Поломка оборудования или инструмента. Ошибки в тексте управляющей программы, помимо брака, также могут привести и к поломке шпинделя станка или инструмента.

У деталей, для которых программы пишут вручную, очень высокая себестоимость.

На стойке с ЧПУ

На стойке с ЧПУ программируют обработку детали в диалоговом режиме. Наладчик станка заполняет таблицу с условиями обработки. Указывает, какую геометрию обрабатывать, ширину и глубину резания, подходы и отходы, безопасную плоскость, режимы резания и другие параметры, которые для каждого вида обработки индивидуальны. На основе этих данных стойка с ЧПУ создает G-команды для траектории движения инструмента. Так можно программировать простые корпусные детали. Чтобы проверить программу, наладчик запускает режим симуляции на стойке с ЧПУ.

Проблемы

Вот с какими проблемами сталкиваются, когда программу пишут на стойке:

— Время. Станок не работает, пока наладчик пишет программу для обработки детали. Простой станка – это потерянные деньги. Если в программе получается больше 130 строк кода, то лучше выбрать другой способ программирования. Хотя на стойке с ЧПУ, конечно, написать программу быстрее, чем вручную.

— Брак. Стойка с ЧПУ не сравнивает результат обработки с 3D-моделью детали, поэтому симуляция на стойке с ЧПУ не показывает зарезы или положительный припуск. Для отладки программы нужно заложить лишнюю заготовку.

— Не подходит для сложнопрофильных деталей. На стойке с ЧПУ не запрограммировать обработку сложнопрофильных деталей. Иногда для конкретных деталей и типоразмеров производители стоек ЧПУ под заказ делают специальные операции.

Пока идет создание программы на стойке, станок не приносит деньги производству.

В SprutCAM

SprutCAM – это CAM-система. CAM – сокращение от Computer-Aided Manufacturing. Это переводят как «изготовление при помощи компьютера». В SprutCAM загружают 3D-модель детали или 2D-контур, затем выбирают последовательность изготовления детали. SprutCAM рассчитывает траекторию режущего инструмента и выводит ее в G-кодах для передачи на станок. Для вывода траектории в G-код используют постпроцессор. Постпроцессор переводит внутренние команды SprutCAM на команды G-кода для станка с ЧПУ. Это похоже

на перевод с иностранного языка.

Принцип работы в SprutCAM представлен в этом видео:

Преимущества

Вот какие плюсы при работе со SprutCAM:

— Быстро. Сокращает время на создание программ для станков с ЧПУ на 70 %.

— Внедрение без лишней заготовки. Программа проверяется до запуска на станке.

— Исключает брак. По отзывам наших пользователей, SprutCAM сокращает появление брака на 60 %.

— Контроль столкновений. SprutCAM контролирует соударения с деталью или рабочими узлами станка, врезания на ускоренной подаче.

— Обработка сложнопрофильных деталей. В SprutCAM для многоосевых операций используют 13 стратегий перемещения инструмента по поверхности детали и 9 стратегий управления осью инструмента. SprutCAM автоматически контролирует угол наклона и рассчитывает безопасную траекторию обработки, чтобы не было соударений державки или режущего инструмента с заготовкой.

Составление управляющей программы для своего станка с ЧПУ возможно в полнофункциональной версии SprutCAM. Ее нужно скачать и запустить. После установки необходимо будет пройти регистрацию. Сразу после регистрации SprutCAM начнет работать.

Для тех кто только начал пробовать, мы предоставляем 30 дневную полнофункциональную бесплатную версию программы!

SprutCAM – это 15 конфигураций, в том числе две спецверсии: SprutCAM Практик и SprutCAM Robot. Чтобы узнать, какая конфигурация подходит для вашего оборудования и сколько она стоит, звоните по телефону 8-800-302-96-90 или пишите на адрес info@sprut.ru.

Почтовый адрес: 423816, г. Набережные Челны, а/я 16108, ООО “СПРУТ-Технология”

Прямоугольная система координат чпу (CNC)

Работа современных металлорежущих станков основывается на числовом программном управлении (ЧПУ или CNC), то есть предполагает управление его приводами системами автоматического позиционирования. Для организации работы таких станков требуется написание программы с подготовительными и вспомогательными функциями на специализированном языке программирования.

Сдесь мы попытамся расказать все, чтобы вы смогли самостоятельно изучить чпу станок.

Постараемся собрать информацию от А до Я.

Прямоугольная (декартова) система координат

Задание перемещения осей всегда производится в какой-либо системе координат. СЧПУ позволяет задавать позиции рабочего органа в системе координат связанной со станком или с деталью.

Система координат станка определяется при его проектировании и учитывает предельные размеры перемещений. Система координат детали определяется программой ЧПУ и учитывает особенности геометрии обрабатываемой детали.

Прямоугольная система координат на плоскости представляет собой две пересекающиеся под прямым углом линии X’X и Y’Y. Оси координат пересекаются в точке O, которая называется началом координат, на каждой оси выбрано положительное направление, указанное стрелками, и единицы измерения длин отрезков на осях. Оси координат разбивают плоскость на четыре части – четверти – I, II, III, IV.

Точка А[3;6] находится в четверти № I.

Точка B[–4;–7] находится в четверти № III.

Пересечение трех взаимно перпендикулярных плоскостей образует трехмерную систему координат, которая используется для описания положения точки в пространстве.

Положение точки A в пространстве определяется тремя координатами x, y и z. Координата x по абсолютной величине равна длине отрезка OB, координата y по абсолютной величине – длине отрезка OC, координата z по абсолютной величине – длине отрезка OD в выбранных единицах измерения. Отрезки OB, OC и OD определяются плоскостями, проведёнными через точку A параллельно плоскостям YOZ, XOZ и XOY соответственно.

Координата x называется абсциссой точки A, координата y – ординатой точки A, координата z – аппликатой точки A. Записывают так: A(a, b, c).

Координата x называется абсциссой точки A, координата y – ординатой точки A, координата z – аппликатой точки A. Записывают так: A(a, b, c).

Нулевая точка станка – это положение рабочих органов, которое определяет начало координат, установленное заводом изготовителем.

После включения станка, машина ещё не знает реального положения её подвижных частей, поэтому каждая направляющая должна быть переведена в исходное положение:

Команда на выполнение выхода в нуль станка задаётся с пульта в специальном режиме.

Для того чтобы системе стало известно о местоположении направляющих, на них закрепляются специальные упоры, которые в свою очередь наезжают на датчики или концевые выключатели, закреплённые на станине, с них и подаётся сигнал.

Составление программ для ЧПУ

В самом начале УП обязательно пишется код начала программы % и номер программы (например, О0001 ). Два этих первых кадра не влияют на процесс обработки, тем не менее, они необходимы, для того чтобы СЧПУ могла отделить в памяти одну программу от другой. Указание номеров для таких кадров не допускается.

Следующая строка, настраивает систему ЧПУ на определенный режим работы с последующими кадрами УП . Иногда такие кадры называют строками безопасности, так как они позволяют перейти системе в некоторый стандартный режим работы или отменить ненужные функции.

N15 G21 G40 G49 G54 G80 G90

Кадры с N20 по N30 говорят станку о необходимости подготовки к обработке.

- N20 M06 T01 (FREZA Dl)

- N25 G43 Н01

- N30 M03 S1000

Кадры с N35 по N70 непосредственно отвечают за обработку детали.

- N35 G00 Х5 Y10

- N40 G00 Z1.5

- N45 G01 Z-2 F30

- N50 G01 Х5 Y5

- N55 G01 X9 Y5

- N65 G01 X9 Y10

- N70 G01 Z1.5

Окончание программы содержит кадры, предназначенные для останова шпинделя ( кадр N75 ) и завершения программы ( кадр N80 ):

Пример программы ЧПУ

- %

- О0001 (PAZ) – номер программы ( 0001 ) и ее название ( PAZ )

- N10 G21 G40 G49 G54 G80 G90 – строка безопасности

- N20 М06 Т01 (FREZA D1) – вызов инструмента №1

- N30 G43 H01 – компенсация длины иструмента №1

- N40 M03 S1000 – включение оборотов шпинделя на 1000 об/мин

- N50 G00 Х3 Y8 – ускоренное перемещение в опорную точку Т1

- N60 G00 Z1.5 – ускоренное перемещение инструмента в Z1.5

- N70 G01 Z-l F25 – перемещение на глубину 1 мм на подаче 25 мм/мин

- N80 G01 Х3 Y3 – перемещение инструмента

- N90 G01 Х7 Y3 – перемещение инструмента

- N100 G01 Х7 Y8 – перемещение инструмента

- N110 G01 Z5 – подъем инструмента вверх в Z5

- N120 М05 – выключение оборотов шпинделя

- N130 М30 – завершение программы

- %

Способы программирования станков с ЧПУ

Для правильной эксплуатации станков с числовым программным управлением ( СЧПУ ), с тем, чтобы ими в полной мере реализовывались заложенные в них функциональные возможности, необходимо создание специальных управляющих программ ( УП ). При создании таких программ используется язык программирования, известный среди специалистов как язык ISO 7 бит или язык G и M кодов. Различают три основных метода создания программ обработки для СЧПУ : метод ручного программирования, метод программирования непосредственно на стойке ЧПУ и метод программирования с использованием CAM -систем.

Следует сразу же подчеркнуть, что любой из перечисленных способов обладает своей нишей применительно к характеру и специфике производства. А потому ни один из них не может быть использован в качестве панацеи на все случаи жизни: в каждом случае должен существовать индивидуальный подход к выбору наиболее рационального для данных конкретных условий метода программирования.

Метод ручного программирования

При ручном написании УП для станка с ЧПУ целесообразнее всего использовать персональный компьютер с установленным в его операционной системе текстовым редактором. Метод неавтоматизированного программирования строится на записи посредством клавиатуры ПК (либо, если в условиях производства наличие ПК не предусмотрено, то просто на листе бумаги) необходимых данных в виде G и M кодов и координат перемещения обрабатывающего инструмента.

Ручной способ программирования – занятие весьма кропотливое и утомительное. Однако любой из программистов-технологов обязан хорошо понимать технику ручного программирования вне зависимости от того, использует ли он ее в реальной действительности. Применяется ручной способ программирования главным образом в случае обработки несложных деталей либо по причине отсутствия необходимых средств разработки.

В настоящее время пока еще существует много производственных предприятий, где для станков с ЧПУ используется лишь ручное программирование. В самом деле: если в производственном процессе задействовано небольшое количество станков с программным управлением, а обрабатываемые детали отличаются предельной простотой, то опытный программист-технолог с хорошим знанием техники ручного программирования по производительности труда превзойдет технолога-программиста, предпочитающего использование САМ -системы. Еще один пример: свои станки компания использует для обработки небольшого номенклатурного ряда деталей. После того, как процесс обработки таких деталей будет запрограммирован, программу когда-либо вряд ли изменят, во всяком случае, в ближайшем будущем она будет оставаться все той же. Разумеется, в подобных условиях ручное программирование для ЧПУ окажется наиболее эффективным с экономической точки зрения.

Отметим, что даже в случае использования CAM -системы как основного инструмента программирования весьма часто возникает необходимость в ручной коррекции УП по причине выявления ошибок на стадии верификации. Потребность в ручной коррекции управляющих программ всегда возникает и в ходе их первых тестовых прогонов непосредственно на станке.

Способ программирования на пульте стойки СЧПУ

Современные станки с ЧПУ , как правило, обеспечены возможностью создания рабочих управляющих программ непосредственно на пульте, оснащенном клавиатурой и дисплеем. Для программирования на пульте может быть использован как диалоговый режим, так и ввод G и M кодов. При этом уже созданную программу можно протестировать, используя графическую имитацию обработки на дисплее СЧПУ управления.

Способ программирования с применением CAD/САМ

Разработка управляющих программ с применением CAD/САМ систем существенно упрощает и ускоряет процесс программирования. При использовании в работе CAD/CAM системы программист-технолог избавлен от необходимости выполнять трудоемкие математические расчеты и получает инструментарий, способный значительно ускорить процесс создания УП .

Если в конце предыдущей программы та или иная функция не была отменена, то она останется в памяти СЧПУ с заданными характеристиками и будет активной до тех пор, пока её не отменят.

Для этого при составлении управляющей программы в одной из первых строк записывается ряд подготовительных функций, которые отменяют или задают определяющие параметры. Такая строка называется – «строка безопасности».

N15 G21 G40 G49 G54 G80 G90

G21 – активизирует режим работы в метрической системе мер и отменяет действие кода G20 .

G40 – отменяет коррекцию на радиус инструмента.

Коды G40/G40/G42 управляют смещением инструмента от заданной в программе траектории перемещения инструмента.

G49 – отменяет компенсацию длины инструмента.

Коды G43/G44/G49 управляют к омпенсацией длины инструмента.

G54 – выбор рабочей системы координат.

Коды G54 активизирует одну из нескольких рабочих систем координат – G54/G55/G56/G57/G58/G59 .

G80 – отмена постоянных циклов.

Код G80 отменяет все постоянные циклы и их параметры.

G81/G82/G83/G84/G86 – являются постоянными циклами.

G90 – абсолютная система координат.

Код G90 активизирует работу в абсолютной системе координат.

G коды чпу станка

- G00 – ускоренное перемещение

- G01 – линейная интерполяция

- G02 – G03 – круговая интерполяция

- G04 – пауза

- G17/G18/G19 – выбор плоскости

- G20/G21 – выбор системы мер

- G40/G41/G42 – коррекция на радиус инструмента

- G43/G44/G49 – компенсация длины инструмента

- G52 – система локальных координат

- G53 – система координат станка

- G54 – G59 – система рабочих координат

- G80 – отмена постоянных циклов

- G81 – цикл сверления

- G82 – цикл растачивания (сверления) с задержкой

- G83 – цикл глубокого сверления

- G84 – цикл нарезания резьбы

- G85 – цикл растачивания с отводом на рабочей подаче

- G86 – цикл растачивания с быстрым отводом и остановом шпинделя

- G90/G91 – абсолютная и относительная система координа

- G94 – подача в мм/мин

- G95 – подача в мм/об

М коды чпу станка

- M00 – программируемый останов

- M01 – останов с подтверждением

- M02 – конец программы

- M03 – вращение шпинделя по часовой стрелке

- M04 – вращение шпинделя против часовой стрелки

- M05 – останов шпинделя

- M06 – смена инструмента

- M07 – включение дополнительного охлаждения

- M08 – включение охлаждения

- M09 – отключение охлаждения

- M30 – останов и переход в начало управляющей программы

N (number) – это обозначение номера кадра.

Программа состоит из набора команд записанных в строки, каждой строке присваивается номер. Нумерация производится для удобства программирования и дальнейшей работы. В процессе обработки возникает необходимость в корректировке программы, дополнении функций или координат в связи с технологическими изменениями. Для того чтобы вставить дополнительные строки нумерация пишется с пропуском. Номер кадра не влияет на работу станка.

- N100 Т10 М06 – вызвать инструмент №10

- №03 S1200 – вращение шпинделя по часовой стрелке 1200 об/мин

N04 S1200 – вращение шпинделя по часовой стрелке 1200 об/мин . . - N45 G01 Z-l F40 – перемещение на глубину 1 мм на подаче ( 40 мм/мин )

- N50 G01 Х12 Y22 – перемещение инструмента ( 40 мм/мин )

- N55 G01 Y50 – перемещение инструмента ( 40 мм/мин )

- N60 G01 Y50 F22 – перемещение инструмента ( 22 мм/мин )

- N65 G01 Х30 Y120 – перемещение инструмента ( 22 мм/мин )

- N70 G00 Z5 – быстрое перемещение по Z

- N75 Х00 Y00 – быстрое перемещение

vaycartana

vaycartana