Станок для производства стружки из дерева

Станок для дерева: фрезерный, токарный, сверлильный, многофункциональный

Как правило, домашним мастерам, которые активно занимаются столярным делом, ручных электроинструментов по дереву недостаточно. В таком случае возникает потребность в более мощном и профессиональном оборудовании для обустройства собственной мастерской. Но какие станки по дереву для домашней мастерской будут оптимальным вариантом?

Станки для обработки дерева

Далее мы постараемся ответить на этот вопрос и ознакомимся со всеми типами оборудования, которое подходит для обозначенных целей.

Виды станков

Чтобы домашняя мастерская была многофункциональной необходимо приобрести станки для дерева, которые позволяет выполнить следующие операции:

- разрезку пиломатериалов;

- фрезерование;

- вытачивание;

- выполнение отверстий.

При этом оборудование должно отвечать следующим требованиям:

- компактность;

- простота эксплуатации и обслуживания;

- достаточное качество обработки.

Этим требованиям соответствуют бытовые станки, т.е.которые как раз и предназначены для использования в домашних целях. Правда, кроме основных аппаратов желательно также иметь дополнительные устройства, такие как пылесос для станка по дереву, машинка для переработки обрезков в стружку и пр.

Ниже подробней ознакомимся со всеми наиболее оптимальными вариантами такого оборудования.

Бытовой циркулярный станок

Станки для разрезки пиломатериалов

Наиболее необходимым элементом каждой домашней мастерской является,пожалуй, циркулярный станок. Он представляет собой дисковую пилу, которая проходит сквозь стол. С его помощью можно выполнят грубую разрезку пиломатериалов, распиливать бревна на доски или разрезать искусственные древесные материалы (ДСП, ДВП и пр.).

Кроме того, с его помощью можно производить такие операции как:

- выполнение прямоугольных краев заготовок;

- придание заготовкам определенной формы;

- вырезания фальцев, шпунтов, скосов и пр.

Пример работы циркулярного станка

В настоящее время в продаже можно найти множество моделей циркулярных станков бытового назначения. При их выборе необходимо обращать внимание на следующие характеристики:

К примеру, при диаметре 250-300 мм его мощность должна быть не менее 1,5 кВт.

Также следует обратить внимание на удобство расположения выключателя, размеры стола и прочие моменты. Чтобы оборудование не только соответствовало техническим требованиям, но и было удобным.

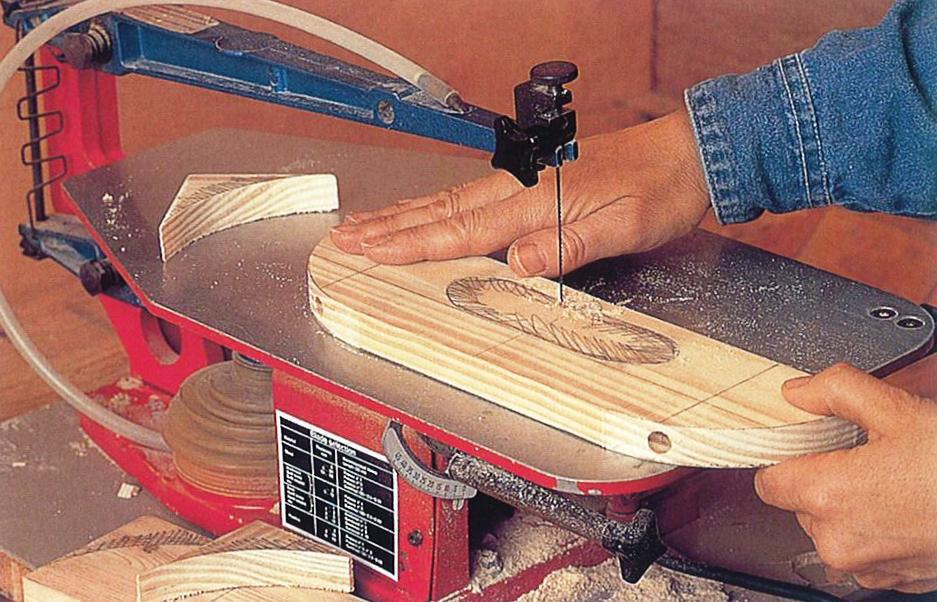

Как уже было сказано выше, циркулярные станки предназначены для грубой разрезки. Если же в процессе работы с деревом придется выполнять точную или фигурную разрезку мелких деталей, к примеру, из ДСП или ДВП, понадобится лобзиковый станок.

Чаще всего потребность в нем возникает у мастеров, которые занимаются изготовлением мебели, музыкальных инструментов,декоративными элементами и пр.

При выборе такого оборудования нужно обращать внимание на следующие моменты:

- размер стола, от которого обычно зависит длина резки;

- ширину пилочки и ее толщину;

- амплитуду движения – обычно составляет 3-5 см, а частота колебаний – около 1000 в минуту;

- дополнительные функции –к таким относится воздушный насос, который позволяет очистить рез от опилок, сверлильный блок и пр.

Настольный фрезерный станок с ЧПУ

Фрезерные станки

Для небольшой домашней мастерской оптимальным вариантом являются настольные фрезерные станки для работы по дереву с ЧПУ. Они достаточно компактны, простые в эксплуатации и в то же время многофункциональны.

В частности, они позволяют выполнять следующие операции:

- формировать рельефную поверхность;

- выбирать пазы;

- распиливать заготовки;

- рассчитывать расстояние между заданными точками;

- высверливать отверстия.

При выборе данного оборудования, прежде всего, следует обратить внимание на размеры стола, так как от этого зависят и максимальные размеры деталей, которые можно будет на нем обрабатывать. Также важным моментом является функциональность, которая у разных моделей может быть разной. Правда, от этого зависит и цена оборудования.

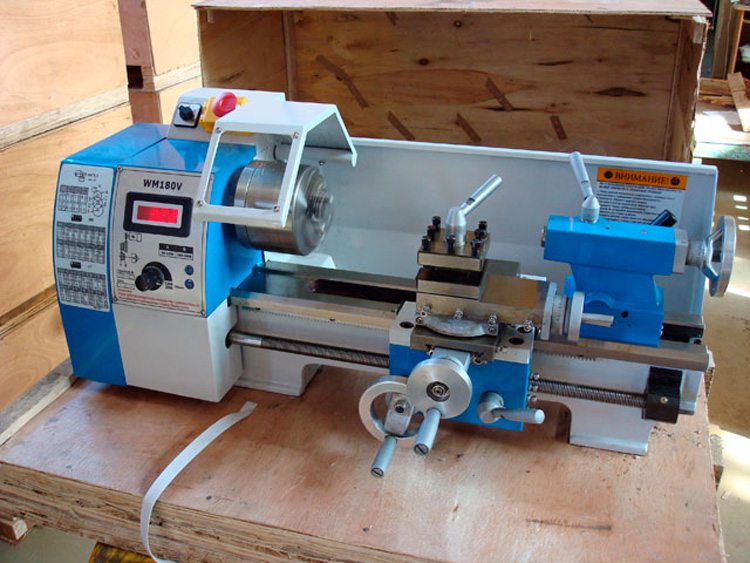

Небольшой токарный станок с ЧПУ

Токарные станки

Токарный станок для дома по дереву позволит вытачивать детали из цилиндрических заготовок.

В частности, с его помощью можно выполнять следующие операции:

- придавать заготовкам определенный диаметр;

- изготавливать фигурные детали, к примеру, балясины, ножки мебели, подсвечники и пр.

- изготавливать конусные или цилиндрические предметы.

Принцип работы этого станка основан на том, что резец снимает лишние слои с вращающейся детали.

Чтобы приобрести подходящий станок, необходимо, прежде всего, определиться с задачами, которые перед ним поставлены.

От этого будут зависеть следующие параметры:

- мощность двигателя;

- размеры станка – от этого зависят максимальные размеры деталей, которые можно будет обрабатывать;

- количество скоростей – от этого во многом будет зависеть качество обработки и диапазон обрабатываемых деталей;

- наличие копировального устройства;

- шумность работы.

Совет! Не стоит приобретать самые дешевые модели от неизвестных производителей, так как качество обработки у подобного оборудования довольно низкая. Кроме того, надежность дешевых станков оставляет желать лучшего. Причем это правило относится ко всем типам оборудования.

Вытачивание детали на токарном станке

Надо сказать, что инструкция по работе с токарным станком довольно простая:

- одна сторона детали закрепляется в патроне, а другая во вращающемся центре. Для этого заднюю бабку нужно придвинуть на необходимое расстояние;

- после надежного закрепления заготовки, надо придвинуть к ней подручник;

- затем нужно включить станок и положить резец на подручник, крепко удерживая его двумя руками. После этого лезвие следует подвести к вращающейся заготовке, в результате чего резец снимает стружку с детали;

- резец нужно перемещать вдоль подручника, чтобы обработать всю поверхность заготовки.

Обратите внимание! В процессе работы на токарном станке своими руками необходимо следить, чтобы резец не опускался ниже оси детали.

Надо сказать, что хороший токарный станок может заменить многое другое оборудование. К примеру, при помощи специальных приставок, с его помощью можно выполнять следующие действия:

- разрезать материал как на циркулярном станке;

- затачивать металлические инструменты;

- шлифовать и полировать детали.

Вертикальный сверлильный станок

Сверлильный станок

В большинстве случаев сверлильный станок может заменить обычная электродрель. Однако, в тех случаях, когда необходимо получить качественные, выполненные с высокой точностью отверстия, без этого оборудования не обойтись.

Выбор этого оборудования также зависит от задач, которые перед ним поставлены. Наиболее распространенными являются шпиндельные станки, а также агрегаты горизонтального и радиального сверления. Для небольшой домашней мастерской чаще всего используют настольные вертикальные станки.

При выборе сверлильного станка следует обращать внимание на мощность двигателя, размеры аппарата, а также другие основные параметры.

На фото – многофункциональный станок по дереву

Многофункциональные станки

Если размеры мастерской или бюджет не позволяют использовать несколько станков, отличным решением является приобретение комбинированного станка.

Подобные агрегаты имеют относительно компактные размеры и при этом позволяют выполнять следующие виды обработки дерева:

- строгание;

- пиление;

- фрезерование;

- строгание по плоскости или кромке;

- зарезание шипов;

- сверление дерева.

Среди достоинств таких станков можно выделить следующие моменты:

- простота эксплуатации;

- хорошая техническая оснащенность.

Однако, следует учитывать, что наряду с достоинствами они имеют и некоторые недостатки, основным из которых является потребность в настройке перед каждым выполнением той или иной операции. Правда, это обычно не занимает много времени.

При выборе подобного оборудования необходимо обращать внимание не только на функциональность, но и такие моменты, как:

- особенности установки;

- простоту обслуживания;

- мощность;

- наличие патрубка для подключения пылесоса и пр.

Станок для производства вагонки

Специализированные узконаправленные станки

Выше мы рассмотрели оборудование, которое требуется практически в каждой столярной мастерской, однако, помимо него у мастеров иногда имеется потребность в специализированных, узконаправленных станках, предназначенных для выполнения конкретных задач. К примеру, если планируется производство украшений из дерева или ограждений для лестницы, может понадобиться станок для изготовления шариков из дерева.

Если планируется изготовление облицовочного материала, то следует приобрести станок для изготовления вагонки или блок-хауса. При выборе подобного оборудования необходимо обращать внимание на те же моменты, что и при покупке вышеописанных станков – производительность, мощность, размеры и пр.

Аппарат для производства стружки

Дополнительное оборудование

Как уже было сказано выше, помимо основных станков, в мастерской желательно иметь и дополнительное оборудование. К примеру, станок для производства стружки из дерева позволит получать сырье для компоста или даже теплоизолятор, который можно использовать между перекрытиями, лагами пола, стенами каркасных домов и пр.

Основным параметром выбора такого станка является мощность. Чем она выше, тем, большего диаметра древесные отходы можно будет перерабатывать.

Кроме того, в процессе деревообработки, как известно, образуется большое количество мелкой древесной стружки. Она не только загрязняет рабочее пространство, но и является опасной для здоровья. Поэтому хороший пылесос (стружкоотсосник) просто необходим.

В настоящее время на рынке представлен большой ассортимент таких устройств.

При их выборе следует обратить внимание на следующие моменты:

- мощность;

- стоимость расходников;

- материалы, из которых выполнены основные элементы аппарата;

- качество фильтра.

Обратите внимание! При работе с деревом также необходимо использовать и средства индивидуальной защиты.

Вот, пожалуй, и все виды оборудования,которые понадобятся для обустройства бытовой столярной мастерской.

Вывод

Для домашней мастерской оптимальным вариантом являются бытовые станки, позволяющие выполнять все основные типы деревообработки. Правда, в ряде случаев можно сэкономить место и финансы путем приобретения многозадачного оборудования.

С дополнительной информацией по обозначенной теме можно ознакомиться из видео в этой статье. Если после прочтения материала у вас возникли вопросы, вы можете задать их в комментариях, и мы с радостью на них ответим.

Станки древесно-стружечные

Толщина получаемой стружки: 0,1 – 3 мм

Производительность: 500 кг/час

Толщина получаемой стружки: 0,1 – 3 мм

Производительность: 1000 кг/час

Толщина получаемой стружки: 0,1 – 3 мм

Производительность: 500 кг/час

Размеры упаковки (Д x Ш x В):

400 x 300 x 600 – 800

Производительность: 1 / 40 шт./сек

Современное производство мебели и строительных материалов находит применение не только качественным образцам древесины, но и отходам производства, которые еще недавно подлежали утилизации или сжиганию. Сегодня их можно с успехом применять для отопления, изготовления недорогих мебельных товаров и легких листов и конструкций для возведения зданий и сооружений. Единственное условие – однородность фракции опилок и стружки, добиться которой можно с помощью специальных измельчителей. В настоящее время, станки для изготовления опилок выделены в отдельную группу оборудования. Их использование возможно как в ходе стандартной деревообработки, так и в качестве отдельной технологической операции, продукция которой поступает на изготовление пеллет и брикетов, листов ДСП, бумаги и целлюлозы и прочих востребованных материалов.

Технологические параметры и особенности выбора

Целенаправленное производство опилок для состоит из ряда технологических операций:

- Измельчение сырья в отдельном отсеке станка;

- Удаление из обработанной смеси крупных фрагментов и ее сортировка по фракциям;

- Упаковка готовой стружки и опилок.

Исключительную производительность и эффективность использования древесного станка обуславливает специальное устройство – барабан с большим количеством режущих ножей, не имеющий аналогов в мире. С его помощью за одну операцию, т.е. один проход заготовки удается получить фракцию размером с опилку или однородную пыль. Таким образом, один станок заменяет целый комплекс сложного и затратного в обслуживании оборудования для промышленного получения опилки.

Для получения опилок однородной фракции используется так называемая рубгруппа – технологическая линия из первичного и вторичного измельчителя. К первым относят рубмашины для переработки отходов крупных размеров, ко вторым – молотковые дробилки, призванные измельчать полученную щепу на более мелкие фракции, которые затем поступают на формирование брикетов или гранул. Наличие дозатора щепы позволяет исключить перегрузку оборудования и обеспечивает его бесперебойную и эффективную работу.

При выборе измельчителя необходимо руководствоваться следующими критериями:

- Тип и размеры исходного сырья;

- Желаемая производительность оборудования за час работы или за смену;

- Требуемая фракция готового материала;

- Способ загрузки сырья в измельчитель – автоматический или ручной режим;

- Способ выгрузки готовой продукции;

- Необходимость приобретения специализированного устройства или универсального измельчителя.

Благодаря высокому качеству и производительности современное оборудование позволяет наладить выпуск опилок и стружки в промышленном масштабе для утилизации или дальнейшей переработки. Его приобретение оправдает себя сокращением затрат на хранение и уничтожение отходов, а также – снижением себестоимости готовой продукции основного производства.

Купить древесный станок для производства опилок в Ассоциации КАМИ

Широкий ассортимент древесно-стружечных станков от ведущих брендов вашему вниманию предлагает Ассоциация КАМИ. Наши специалисты готовы проконсультировать по всем аспектам выбора оборудования, спроектировать технологическую линию по производству опилок и стружки, а также – рассказать об особенностях установки, эксплуатации и обслуживания техники. Для уточнения цен на станки для производства опилок звоните по указанным телефонам.

Станки древесно-стружечные

Толщина получаемой стружки: 0,1 – 3 мм

Производительность: 500 кг/час

Толщина получаемой стружки: 0,1 – 3 мм

Производительность: 1000 кг/час

Толщина получаемой стружки: 0,1 – 3 мм

Производительность: 500 кг/час

Размеры упаковки (Д x Ш x В):

400 x 300 x 600 – 800

Производительность: 1 / 40 шт./сек

Современное производство мебели и строительных материалов находит применение не только качественным образцам древесины, но и отходам производства, которые еще недавно подлежали утилизации или сжиганию. Сегодня их можно с успехом применять для отопления, изготовления недорогих мебельных товаров и легких листов и конструкций для возведения зданий и сооружений. Единственное условие – однородность фракции опилок и стружки, добиться которой можно с помощью специальных измельчителей. В настоящее время, станки для изготовления опилок выделены в отдельную группу оборудования. Их использование возможно как в ходе стандартной деревообработки, так и в качестве отдельной технологической операции, продукция которой поступает на изготовление пеллет и брикетов, листов ДСП, бумаги и целлюлозы и прочих востребованных материалов.

Технологические параметры и особенности выбора

Целенаправленное производство опилок для состоит из ряда технологических операций:

- Измельчение сырья в отдельном отсеке станка;

- Удаление из обработанной смеси крупных фрагментов и ее сортировка по фракциям;

- Упаковка готовой стружки и опилок.

Исключительную производительность и эффективность использования древесного станка обуславливает специальное устройство – барабан с большим количеством режущих ножей, не имеющий аналогов в мире. С его помощью за одну операцию, т.е. один проход заготовки удается получить фракцию размером с опилку или однородную пыль. Таким образом, один станок заменяет целый комплекс сложного и затратного в обслуживании оборудования для промышленного получения опилки.

Для получения опилок однородной фракции используется так называемая рубгруппа – технологическая линия из первичного и вторичного измельчителя. К первым относят рубмашины для переработки отходов крупных размеров, ко вторым – молотковые дробилки, призванные измельчать полученную щепу на более мелкие фракции, которые затем поступают на формирование брикетов или гранул. Наличие дозатора щепы позволяет исключить перегрузку оборудования и обеспечивает его бесперебойную и эффективную работу.

При выборе измельчителя необходимо руководствоваться следующими критериями:

- Тип и размеры исходного сырья;

- Желаемая производительность оборудования за час работы или за смену;

- Требуемая фракция готового материала;

- Способ загрузки сырья в измельчитель – автоматический или ручной режим;

- Способ выгрузки готовой продукции;

- Необходимость приобретения специализированного устройства или универсального измельчителя.

Благодаря высокому качеству и производительности современное оборудование позволяет наладить выпуск опилок и стружки в промышленном масштабе для утилизации или дальнейшей переработки. Его приобретение оправдает себя сокращением затрат на хранение и уничтожение отходов, а также – снижением себестоимости готовой продукции основного производства.

Купить древесный станок для производства опилок в Ассоциации КАМИ

Широкий ассортимент древесно-стружечных станков от ведущих брендов вашему вниманию предлагает Ассоциация КАМИ. Наши специалисты готовы проконсультировать по всем аспектам выбора оборудования, спроектировать технологическую линию по производству опилок и стружки, а также – рассказать об особенностях установки, эксплуатации и обслуживания техники. Для уточнения цен на станки для производства опилок звоните по указанным телефонам.

Варианты станков для изготовления топливных брикетов

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Станок с использованием готовых механизмов

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом или покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и изготовления других элементов конструкции. Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Основание станка для изготовления топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба. Диаметр подбирается исходя из желаемых размеров готовых изделий. В трубе равномерно высверливаются несколько отверстий диаметром 4-5 мм для выхода воды при сжатии.

Матрица оборудуется съемным дном, необходимым для извлечения готовых брикетов. Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба миллиметров 30 в диаметре. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу желательно хорошо перемешать. Барабан для перемешивания можно сделать из листовой стали или взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из стального листа.

На такой установке вряд ли удастся получить сверхплотные евродрова. Но с задачей сделать из рассыпающегося сырья твердый брикет она вполне справится. В итоге из отходов получится продукт, по плотности равный древесине, но спрессованный в удобную форму.