Таблица настройки гитары деления зубофрезерного станка

Расчёт гитары деления. Как посчитать?

Расчёт гитары деления на зубофрезерный станок, пожалуй одно из самых необходимых действий при настройки станка. Считать гитару деления должен уметь каждый зуборезчик (на некоторых предприятиях в чертежах написана гитара деления).

Основная формула для расчётов — это отношение постоянной станка к количеству зубьев нарезаемой детали: c деления/количество зубьев. К примеру если постоянная станка 24, а нам необходимо нарезать 99 зубьев, то гитара деления будет выглядеть так — 24/99 (a/b). Ведущая шестерня 24, а ведомая 99. Иногда приходится разлаживать числа, так как шестерни могут не соединиться или постоянная такая что не поставишь, например есть постоянная 10, или число зубьев большое — от 127 и больше. Тогда гитара деления выглядит так — a/b c/d/. Шестерня a соединяется с шестерней b, которая на одном валу с шестерней c, шестерня c соединяется с шестерней d. Есть чуть другой вариант, главное что бы числитель не соединялся с числителем, а знаменатель со знаменателем и передаточное число соответствовало основному варианту — a/b. Всё это понятней на видео которое я сделал для вас:

Какие постоянные у зубофрезерных станков? Сильно долго не буду вникать в это, сразу по быстрому, постоянные которые знаю из личного опыта: 10, 15, 20, 24, 25, 30, 48, 60, 72. А вот к примеру постоянная на зубодолбёжном станке разная, это количество зубьев на долбяке.

В некоторых случаях гитара деления берётся из таблиц. К примеру на рейкофрезерный станок. На данном станке получается именно шаг определённого модуля. К примеру при обкатке или единичном делении на обычном зубофрезерном станке получается тоже шаг, но он получается путём деления окружности на равные части. В случаем же с рейкой — она может быть условно бесконечной, поэтому тут расчёт чуть другой именно на шаг. Таблица гитары деления на реечный станок, должна быть в паспорте данного станка.

Так же гитара деления считается по другим формулам, а проще взять сразу с таблица, на некоторые зарубежные станки. Например я сейчас начал работать на немецком зубофрезерном станке GFL там есть таблица.

Давайте я вам покажу на изображениях как считать гитару деления. К примеру посчитаем гитару деления с постоянной станка — 10, число зубьев — 60.

Давайте возьмём вариант чуть посложней, постоянная станка — 30, а нарезать надо 366 зубьев. Гитара деления будет с паразиткой (паразитка любая удобная шестерня которая служит для изменения вращения и не влияет на передаточное число). Итак:

В этом случае можно посчитать чуть по другому, но принцип не меняется.

Если есть вопросы, пишите в комментариях!

Поделится, добавить в закладки!

Настройка гитары дифференциала

Мастера, технологи и фрезеровщики механообрабатывающих цехов, в станочных парках которых есть зубофрезерные станки, регулярно сталкиваются при изготовлении косозубых цилиндрических зубчатых колес с вопросом максимально точного подбора шестеренок гитары дифференциала.

Мастера, технологи и фрезеровщики механообрабатывающих цехов, в станочных парках которых есть зубофрезерные станки, регулярно сталкиваются при изготовлении косозубых цилиндрических зубчатых колес с вопросом максимально точного подбора шестеренок гитары дифференциала.

Если не вдаваться в подробности работы кинематической схемы зубофрезерного станка и технологического процесса нарезания зубьев червячной фрезой, то данная задача заключается в сборке двухступенчатого цилиндрического зубчатого редуктора с заданным передаточным отношением ( u ) из имеющегося комплекта сменных колес. Этот редуктор и есть гитара дифференциала. В комплект (приложение к станку) входит, как правило, 29 зубчатых колес (иногда более 50) с одинаковым модулем и диаметром посадочного отверстия, но с разным количеством зубьев. В наборе могут присутствовать по две-три шестерни с одинаковым количеством зубьев.

Схема гитары дифференциала изображена ниже на рисунке.

Настройка гитары дифференциала начинается с определения расчетного передаточного отношения ( u ) по формуле:

u = p *sin ( β )/( m * k )

p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой).

Значение параметра ( p ) индивидуально для каждой модели, приводится в паспорте на оборудование и зависит от кинематической схемы привода конкретного зубофрезерного станка.

β – угол наклона зубьев нарезаемого колеса.

m – нормальный модуль нарезаемого колеса.

k – число заходов червячной фрезы, выбранной для работы.

После этого необходимо выбрать из набора такие четыре шестерни с числами зубьев Z1 , Z2 , Z3 и Z4 , чтобы, установленные в гитару дифференциала, они образовали редуктор с передаточным отношением ( u’ ) максимально близким к рассчитанному значению ( u ).

Как это сделать?

Подбор чисел зубьев шестеренок, обеспечивающий максимальную точность, можно выполнить четырьмя способами (по крайней мере, известными мне).

Рассмотрим кратко все варианты на примере зубчатого колеса с модулем m =6 и углом наклона зубьев β =8°00’00’’. Параметр станка p =7,95775. Червячная фреза – однозаходная k =1.

Для исключения ошибок при многократных расчетах составим простую программу в Excel, состоящую из одной формулы, для расчета передаточного числа.

Расчетное передаточное число гитары ( u ) считываем

в ячейке D8: =D3*SIN (D6/180*ПИ())/D5/D4 =0,184584124

Относительная погрешность подбора не должна превышать 0,01%!

δ =|( u – u’ )/ u |*100

Статьи с близкой тематикой

Отзывы

14 комментариев на «Настройка гитары дифференциала»

- tehotdel.nov 08 мая 2015 15:49

Пользуюсь вот Duncans Gear calculator, но хотелось бы оправославить все это дело в excel’е, т.к. там считаю передаточное — хотелось бы сразу все в одном месте иметь. Ума не приложу какие функции будут перебирать ряд колес (например, от 23 до 100) да еще чтоб дважды не перебирал одно и то же, считать их соотношение. А два числа сравнить то я уж сумею xD

Алгоритм решения этой задачи можно реализовать в Excel (Excel может всё!), но требуется поработать.

Ссылка на блок-схему алгоритма:

Ладно, скрипт так скрипт. Благодарю)

Александр, опираясь на Вашу статью разработал программу «Настройка гитары дифференциала» в VB6. Скачать ее можно на страничке twirpx.com/file/1676547/.

Использую ее в производстве.

Последнюю версию (значение угла можно вводить в формате ГГ.ММСС) могу выслать каждому желающему. (gerasimow1.narod.ru)

Спасибо за полезную информацию, как раз сейчас восстанавливаю себе зубофрезер 5к324. Для начала буду пользоваться Duncans, но на будущее планирую поставить электропривод, управляемый микроконтроллером, так, чтобы в сам микроконтроллер загонять данные колеса и фрезы, а он сам считал нужный коэффициент передачи и осуществлял с этим коэффициентом синхронизацию вращения шпинделя и стола.

Доброго времени . Подскажите где можно скачать программу настройки гитары дефферициала ? для мод 532 , К532А

Если Вы внимательно прочитаете еще раз статью, то сами ответите на свой вопрос.

Для модели 532 p=5,9683.

(p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой)

У меня станок 5Е32П, а р я не знаю.Не подскажите?

Не подскажу. Поищите паспорт на свой станок в интернете.

Можете посчитать мне гитара дифференциала для шестерни

p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой).

Значение параметра (p) индивидуально для каждой модели, приводится в паспорте на оборудование и зависит от кинематической схемы привода конкретного зубофрезерного станка.

β – угол наклона зубьев нарезаемого колеса.

m – нормальный модуль нарезаемого колеса.

k – число заходов червячной фрезы, выбранной для работы.

Какой набор колес для гитары дифференциала у вас есть в наличии (число зубьев / количество штук в наборе; полный список)?

Материал представляет интерес. Занимаемся вопросом давно. Можете выслать задание на создание набора колёс (минимальное и максимальное количества зубьев колёс набора, количество колёс в наборе, условие сцепляемости, другие требования) — решим. Можете выслать существующий набор — определим характеристики (диапазон реализуемых передаточных отношений и количество отношений, график плотности распределения в диапазоне, другое).

Здравствуйте, Александр! Проблема с настройкой станка 5324 на косозубую шестеню. Вернее, с самой кинематикой. Знаю, что для этого нужно разблокировать дифф-ал кулачковой муфтой. Та, что в паспотре на картинке не совсем понятна. Если я выложу кинематическую схему станка, Вы сможете подсказать, что и с чем нужно блокировать? Спасибо!

Андрей, здравствуйте. Ваш комментарий попал в спам, и я его не увидел. За 10 прошедших дней, думаю, разобрались с кинематикой?

Подбор сменных зубчатых колес. Программа для подбора

Программа для подбора сменных зубчатых колес

ПОРЯДОК ПОЛЬЗОВАНИЯ ТАБЛИЦАМИ / ПРОГРАММОЙ

Для подбора сменных колес искомое передаточное отношение выражается в виде десятичной дроби с числом знаков соответственно требуемой точности. В «Основных таблицах» для подбора зубчатых колес (стр. 16—400) находим колонку с заголовком, содержащим первые три цифры передаточного отношения; по остальным цифрам находим строку, на которой указаны числа зубьев ведущих и ведомых колес.

Требуется подобрать сменные колеса гитары для передаточного отношения 0,2475586. Сначала находим колонку с заголовком 0,247—0000, а под ним ближайшее значение к последующим десятичным знакам искомого передаточного отношения (5586). В таблице находим число 5595, соответствующее набору сменных колес (23*43) : (47*85). Окончательно получаем:

i = (23*43)/(47*85) = 0,2475595. (1)

Относительная погрешность сравнительно с заданным передаточным отношением :

δ = (0,2475595 — 0,2475586) : 0,247 = 0,0000037.

Строго подчеркиваем: во избежание влияния возможной опечатки нужно обязательно проверить полученное соотношение (1) на калькуляторе. В тех случаях, когда передаточное отношение больше единицы, необходимо выразить его обратную величину в виде десятичной дроби, по найденному значению в таблицах отыскать числа зубьев ведущих и ведомых сменных колес и поменять ведущие и ведомые колеса местами.

Требуется подобрать сменные колеса гитары для передаточного отношения i = 1,602225. Находим обратную величину 1:i = 0,6241327. В таблицах для ближайшего значения 0,6241218 находим набор сменных колес: (41*65) : (61*70). Учитывая, что решение найдено для обратной величины передаточного отношения, меняем местами ведущие и ведомые колеса:

i = (61*70)/(41*65) = 1,602251

Относительная погрешность подбора

δ = (1,602251 — 1,602225) : 1,602 = 0,000016.

Обычно требуется подбирать колеса для передаточных отношений, выраженных с точностью до шестого, пятого, а в отдельных случаях и до четвертого десятичного знака. Тогда семизначные числа, приведенные в таблицах, можно округлять с точностью до соответствующего десятичного знака. Если имеющийся комплект колес отличается от нормального (см. стр. 15), то, например, при настройке цепей дифференциала или обкатки можно выбрать подходящую комбинацию из ряда соседних значений с погрешностью, удовлетворяющей условиям, изложенным на стр. 7—9. При этом некоторые числа зубьев можно заменять. Так, если число зубьев комплекта не свыше 80, то

(58*65)/(59*95) = (58*13)/(59*19) = (58*52)/(59*76)

«пятковую» комбинацию предварительно преобразуют так:

а затем, по полученным множителям подбирают числа зубьев.

ОПРЕДЕЛЕНИЕ ДОПУСТИМОЙ ПОГРЕШНОСТИ НАСТРОЙКИ

Очень важно различать абсолютную и относительную погрешности настройки. Абсолютной погрешностью называют разность между полученным и требуемым передаточными отношениями. Например, требуется иметь передаточное число i = 0,62546, а получено i = 0,62542; абсолютная погрешность будет 0,00004. Относительной погрешностью называют отношение абсолютной погрешности к требуемому передаточному числу. В нашем случае относительная погрешность

δ = 0.00004/0,62546 = 0,000065

Следует подчеркнуть необходимость суждения о точности настройки по относительной погрешности.

Общее правило.

Если какая-либо величина А, получаемая настройкой через данную кинематическую цепь, пропорциональна передаточному отношению i, то при относительной погрешности настройки δ абсолютная погрешность будет Аδ.

Например, если относительная погрешность передаточного отношения δ =0,0001, то при нарезании винта с шагом t отклонение в шаге, зависящее от настройки, будет 0,0001 * t. Та же относительная погрешность при настройке дифференциала зубофрезерного станка даст дополнительное вращение заготовки не на требуемую дугу L, а на дугу с отклонением 0,0001 * L.

Если указан допуск на изделие, то абсолютное отклонение размера вследствие неточности настройки должно составлять только некоторую долю этого допуска. В случае более сложной зависимости какой-либо величины от передаточного отношения полезно прибегать к замене фактических отклонений их дифференциалами.

Настройка цепи дифференциала при обработке винтовых изделий.

Типичной является следующая формула:

где с — постоянная цепи;

β — угол наклона винтовой линии;

n — число заходов фрезы.

Продифференцировав обе части равенства, получим абсолютную погрешность di передаточного отношения

тогда допустимая относительная погрешность настройки

Если допустимое отклонение угла винтовой линии dβ выразить не в радианах, а в минутах, то получим

Например, если угол наклона винтовой линии изделия β = 18°, а допустимое отклонение в направлении зуба dβ = 4″ = 0′,067, то допустимая относительная погрешность настройки

δ = 0,067/3440*tg18 = 0,00006

Наоборот, зная относительную погрешность взятого передаточного отношения, можно по формуле (3) определить допущенную погрешность в угле винтовой линии в минутах. При установлении допустимой относительной погрешности можно в подобных случаях пользоваться тригонометрическими таблицами. Так, в формуле (2) передаточное отношение пропорционально sin β. По тригонометрическим таблицам для взятого числового примера видно, что sin 18° = 0,30902, а разность синусов на 1′ составляет 0,00028. Следовательно, относительная погрешность на 1′ составляет 0,00028 : 0,30902 = 0,0009. Допустимое отклонение винтовой линии — 0,067, поэтому допустимая погрешность передаточного отношения 0,0009*0,067 = 0,00006, такая же, как и при расчете по формуле (3). Когда оба сопряженных колеса нарезаются на одном станке и по одной настройке цепи дифференциала, то погрешности в направлении линий зубьев допускаются значительно большие, так как у обоих колес отклонения одинаковы и незначительно влияют только на боковой зазор при зацеплении сопряженных колес.

Настройка цепи обкатки при обработке конических колес.

В этом случае формулы настройки выглядят так:

i = p*sinφ/z*cosу или i = z/p*sinφ

где z — число зубьев заготовки;

р — постоянная цепи обкатки;

φ — угол начального конуса;

у — угол ножки зуба.

Пропорциональным передаточному отношению оказывается радиус основной окружности. Исходя из этого, можно установить допустимую относительную погрешность настройки

где α — угол зацепления;

Δα — допустимое отклонение угла зацепления в минутах.

Настройка при обработке винтовых изделий.

δ = Δt/t или δ = ΔL/1000

где Δt — отклонение в шаге винта за счет настройки;

ΔL — накопленная погрешность в мм на 1000 мм длины резьбы.

Величина Δt дает абсолютную ошибку шага, а величина ΔL характеризует по существу относительную погрешность.

Настройка с учетом деформации винтов после обработки.

При нарезании метчиков с учетом усадки стали после последующей термической обработки или с учетом деформации винта вследствие нагревания при механической обработке, процент усадки или расширения непосредственно указывает на необходимое относительное отклонение в передаточном отношении сравнительно с тем, какое получилось бы без учета этих факторов. В этом случае относительное отклонение передаточного отношения в плюс или минус является уже не ошибкой, а преднамеренным отклонением.

Настройка делительных цепей. Типичная формула настройки

где р — постоянная;

z — число зубьев или других делений на один оборот заготовки.

Нормальный комплект из 35 колес обеспечивает абсолютно точную настройку до 100 делений, так как в числах зубьев колес содержатся все простые множители до 100. В такой настройке погрешность вообще недопустима, так как она равна:

где Δl — отклонение линии зуба на ширине заготовки В в мм;

пD — длина начальной окружности или соответствующей другой окружности изделия в мм;

s — подача вдоль оси заготовки на один ее оборот в мм.

Только в грубых случаях эта погрешность может не играть роли.

Настройка зубофрезерных станков при отсутствии требуемых множителей в числах зубьев сменных колес.

В таких случаях (например, при z = 127) можно настроить гитару деления приближенно на дробное число зубьев, а необходимую поправку произвести, используя дифференциал [5]. Обычно формулы настройки гитар деления, подач и дифференциала выглядят так:

x = pa/z ; y = ks ; φ = c*sinβ/ma

Здесь р, k, с — соответственно постоянные коэффициенты этих цепей; а — число заходов фрезы (обычно а = 1).

Настраиваем указанные гитары согласно формулам

x = paA/Az+-1 ; y = ks ; φ’ = пc/asA

где z — число зубьев обрабатываемого колеса;

А — произвольное целое число, выбираемое так, чтобы числитель и знаменатель передаточного отношения разлагались на множители, подходящие для подбора сменных колес.

Знак (+) или (—) также выбирается произвольно, что облегчает разложение на множители. При работе правой фрезой, если выбран знак (+), промежуточные колеса на гитарах ставятся так, как это делают согласно руководству по работе на данном станке для правовинтовой заготовки; если выбран знак (—), промежуточные колеса ставят, как для левовинтовой заготовки; при работе левой фрезой — наоборот.

Желательно выбирать А в пределах

(1/2)*(пc/as) b+(20. 25); b + d > с+(20. 25) (11)

Эти условия ставятся для предотвращения упора сменных колес в соответствующие валы или детали крепления; числовое слагаемое зависит от конструкции данной гитары. Однако вторая из комбинаций (10) может быть принята только в том случае, когда колесо Z2 устанавливается на первом ведущем валу и если передача z2/z3 замедляющая или не содержит большого ускорения. Желательно, чтобы z2/z3 1) желательно так разбивать i = i1i2 чтобы сомножители были возможно более близкими один к другому и равномернее распределялось повышение скорости. При этом лучше, если i1 > i2

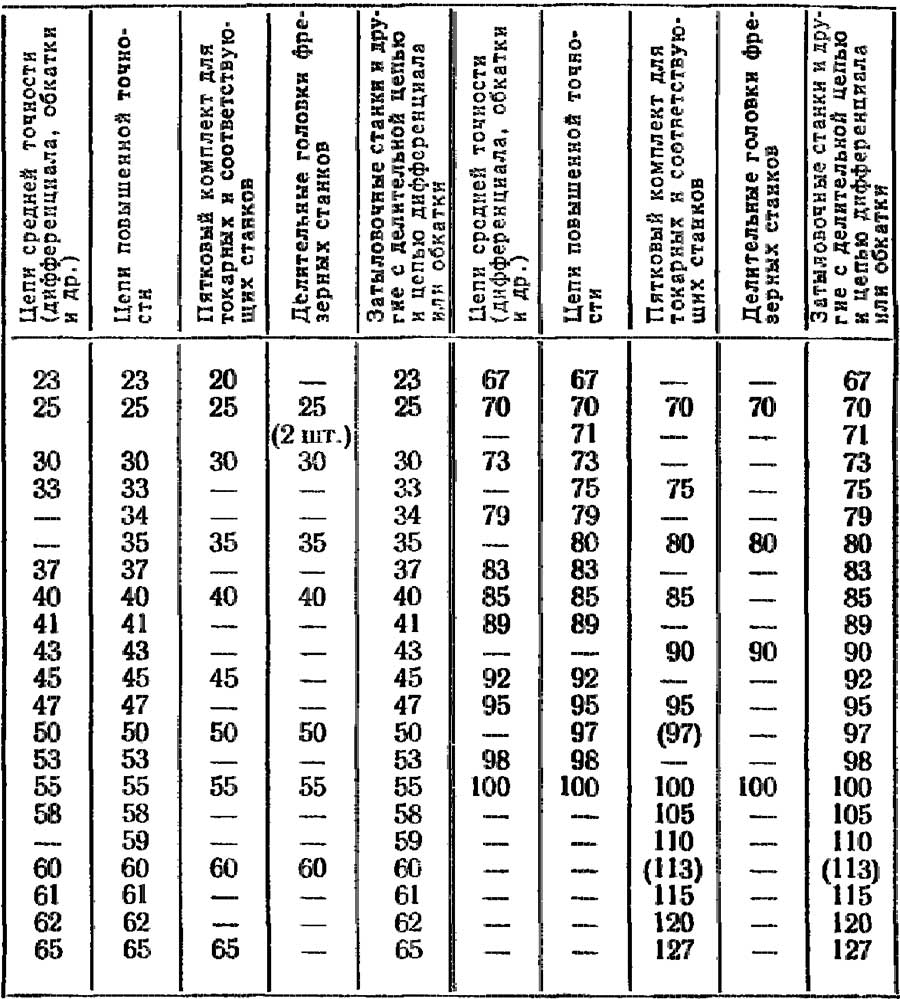

МИНИМАЛЬНЫЕ КОМПЛЕКТЫ СМЕННЫХ КОЛЕС

Состав комплектов сменных колес в зависимости от области применения приведен в табл. 2. В случае особо точных настроек — см. стр. 403.

Числа зубьев минимальных комплектов сменных колес для различных случаев настроек

Для настройки делительных головок можно использовать таблицы, прилагаемые заводом. Сложнее, но можно выбирать подходящие пятковые комбинации из приводимых в данной книге «Основных таблиц для подбора зубчатых колес».

Наладка полуавтомата 53азоп

Схема наладки зубофрезерного станка показана на рис.5. Для нарезания прямозубого цилиндрического колеса необходимо осуществить:

– вращательное движение фрезы nф, осуществляемое через кинематическую цепь главного движения с передаточным числом iV;

– вращение заготовки nз согласовано с вращением фрезы nф, с помощью делительной цепи с передаточным числом iдел;

– перемещение суппорта с фрезой параллельно оси стола S с помощью цепи осевой подачи с передаточным числом i.

При нарезании косозубых цилиндрических колес к рассматриваемым движениям необходимо добавить движение для образования винтовой линии через цепь дифференциала с передаточным числом iдиф. Это движение сообщается заготовке через суммирующий механизм СМ.

Наладка полуавтомата 53АЗОП производится в следующем порядке:

6.1. установить рассчитанную частоту вращения фрезы. Это осуществляется путем соответствующих переключений рукоятки 4 и тумблера переключения частоты вращения главного двигателя на пульте 3 (рис.3). При необходимости производится смена шкивов 5. Установка производится в соответствии с таблицей 13.

6.2. Настроить гитару деления в зависимости от числа зубьев нарезаемой шестерни.

,

,

где К – число заходов фрезы;

Z – число нарезаемых зубьев;

a,b,c,d – сменные колеса гитары деления, соответственно на ведущем валу (а), пальце (b и c) и валу гитары (d).

К станку прилагается 52 сменных зубчатых колеса с модулем 2 и следующими числами зубьев: 27, 30, 32, 33, 34, 35, 37, 40, 41, 43, 45, 47, 48, 49, 50, 53, 54, 55, 56, 58, 59, 60, 61, 62, 63, 64, 65, 67, 69, 70, 71, 73, 74, 75, 77, 79, 82, 83, 85, 86, 87, 89, 91, 92, 94, 95, 97, 98, 100. Все колеса имеются в одном экземпляре за исключением колес с числом зубьев Z = 48, которых имеется четыре штуки. При нарезании зубчатых колес однозаходной фрезой подобрать сменные колеса для гитары деления можно по таблице 14. Так, например, для нарезания колеса с числом зубьев Z = 33 по таблице определяем, что на ведущий вал гитары деления необходимо установить сменное колесо а = 24, на палец b = 72, с = 72 и на вал деления d = 33.

6.3. Установить определенную при расчете режима зубофрезерования величину осевой подачи с помощью рукояток 1 (рис.3.). Положение рукояток для установки подачи показано в таблице 15. Аналогичная таблица находится на стенке передней стойки станка. Станок механизма тангенциальной подачи не имеет.

6.4. Установить с помощью тумблера на пульте управления станком вид фрезерования (попутное или встречное). Наиболее предпочтительным является попутное фрезерование, так как оно позволяет повысить скорость резания на 20¸25%, увеличить стойкость фрезы (за счет более равномерного погружения зубьев фрезы) и уменьшить шероховатость нарезаемых зубьев.

6.5. Установить выбранную фрезу. Фреза собирается на оправке. Оправка при помощи шомпола крепится в коническом отверстии шпинделя. Биение фрезы и оправки проверяется при помощи индикаторов. Величина допускаемых биений устанавливается в зависимости от степени точности нарезаемых колес.

6.6. Наклонить фрезу по отношению к нарезаемому колесу под углом, равным углу подъема ее витков. Обычно этот угол указывается на торце фрезы. Для установки угла необходимо освободить винты, прижимающие суппорт к салазкам и при помощи квадрата повернуть суппорт, отсчитывая градусы и минуты по нониусу.

6.7. Установить фрезу по длине относительно заготовки.

6.8. Установить упоры для ограничения осевого перемещения фрезы. Для этого рукояткой расцепляется обгонная муфта, вручную рукояткой пиноль перемещается в крайнее правое положение, и устанавливается правый упор. Затем пиноль перемещается в крайнее левое положение и устанавливается второй упор. После этого упор смещается вправо до загорания сигнальной лампы и сцепляется обгонная муфта. Осевой шаг перемещения суппорта за каждый цикл устанавливается специальным винтом. Величина его выбирается по таблице 5.

6.9. Установить заготовку в центры или в цангу. Биение заготовки по торцу или по наружному диаметру должно быть не более

0,02¼0,05 мм.

6.10. Установить направление подачи путем включения соответствующих переключателей на пульте управления.

6.11. Установить межцентровое расстояние. Для этого необходимо включить станок и гидропривод, переключатель зажима заготовки и кнопкой на пульте включить вращение фрезы. С помощью кнопки на пульте управления установить салазки суппорта так, чтобы ось поворота суппорта была примерно по высоте на середине заготовки. Затем кнопкой на пульте подвести стол, обращая внимание на то, чтобы он не уперся в суппорт. Рукояткой освободить винт настройки на межцентровое расстояние и с помощью квадрата подвести стол до касания фрезой заготовки. Отвести стол и выключить вращение фрезы. Установить лимб квадрата в нулевое положение и вращением рукоятки подвести каретку на расстояние, равное высоте зуба заготовки. Зафиксировать винт настройки на межцентровое расстояние с помощью рукоятки.

6.12. Установить упоры длины фрезерования, учитывая направление движения салазок и суппорта. Упоры должны быть установлены так, чтобы зазор между инструментом и заготовкой сверху и снизу был в пределах 3…5 мм, и включались соответствующие конечные выключатели.

При наладке станка для нарезания косозубых колес необходимо:

А) повернуть суппорт на угол спирали колеса. В этом случае суппорт поворачивается так же, как и при наладке для обработки прямозубых колес, но угол поворота определяется по формуле

где b – угол наклона спирали зубчатого колеса;

g – угол подъема винтовой линии фрезы;

В) настроить гитару дифференциала. При перемещении суппорта на величину осевого шага косозубого колеса стол с заготовкой помимо поворота в делительной цепи должен сделать дополнительный поворот на величину окружного шага нарезаемого колеса, т.е. на 1/Z оборота. Этот дополнительный поворот обеспечивается настройкой гитары дифференциала. Подбор необходимых для настройки шестерен производится по специальным таблицам.