Дефекты сварочных швов и причины их образования

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

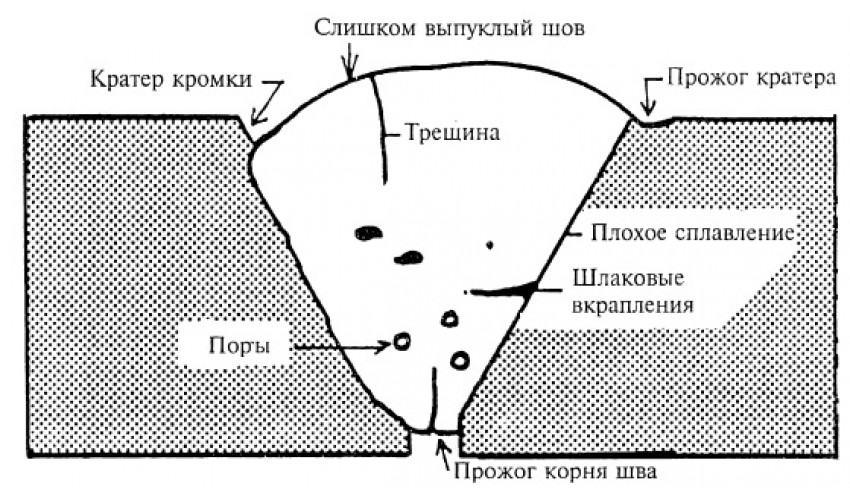

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

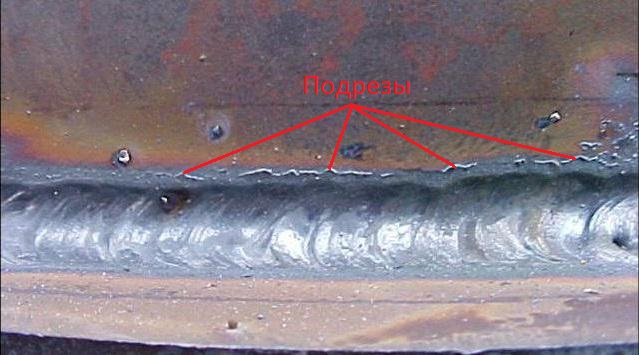

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

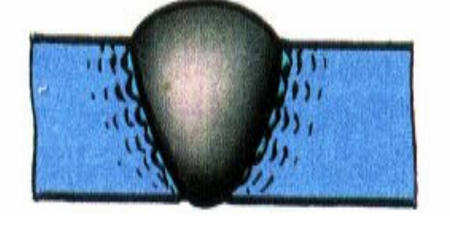

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

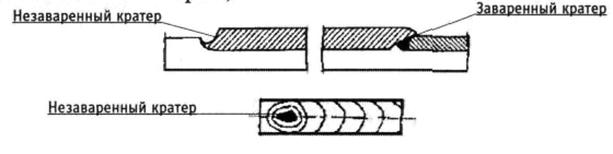

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внутренние

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

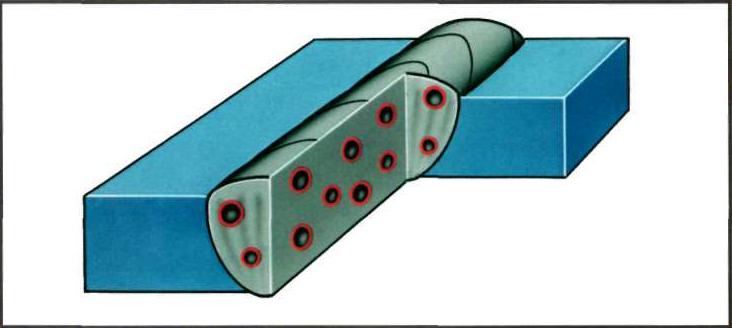

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Сквозные

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Дефекты сварных швов: виды, причины возникновения, как устранить

Все виды дефектов сварных швов регламентированы ГОСТ 30242-97. В этом же документе описаны их характеристики, причины возникновения и классификация. Возникает дефект сварки из-за нарушений нормативов сборки и сваривания деталей. Любое отклонение от нормы является дефектом.

Виды дефектов

Все виды некачественных соединений делят на три основные группы:

- Наружные – это те виды, которые можно увидеть при осмотре сварного соединения. В этот вид входят: трещины, подрезы, наплывы, кратеры.

- Внутренние – выявляются только после дефектоскопии, в которую обязательно включается механическая обработка соединения и рентген.

- Сквозные – подразумевают наличие свищей, прожогов и сквозных трещин. То есть визуализируются и снаружи, и внутри.

Основные способы выявления

Чтобы выявить наличие дефекта сварки, применяются следующие виды обследования:

Способы устранения

Что делать с деталью, в которой обнаружены нарушения сварки, решает сотрудник отдела качества. Чаще всего изделие отправляется на доработку, в результате которой проблема устраняется.

Виды дефектов и способы их устранения:

- Подрез – представляет собой углубление в той части соединения, где идет переход от основного металла непосредственно на шов. Подрез уменьшает сечение шва и увеличивает напряжение металла, таким образом соединение становится ненадежным. Причиной появления подреза служит превышение значения величины сварочного тока. Устраняется такой дефект путем наплавления тонкого шва по всей линии подреза.

- Свищ – это дефект соединения в виде полости. Он значительно снижает прочность шва. Также место образования свища может впоследствии привести к появлению трещины сварного шва. Для того чтобы исправить этот недостаток, поврежденное место вырезается и заваривается.

- Непровар – несплавление металла, который наплавляется на основной, или несплавление слоев шва друг с другом. Сюда же можно отнести нарушение, когда сечение заполнено неполностью. Непровар приводит к ухудшению прочности шва и может стать причиной разрушения соединения. Причинами могут послужить слишком низкий сварочный ток, нарушения в подготовке кромок деталей к свариванию, слишком большая скорость сварки, загрязнение кромок. Для исправления ситуации непроваренный участок вырезается и заваривается.

- Наплыв – участок соединения, в котором расплавленный металл натекает на основной, но при этом гомогенного соединения с ним не образуется. Причины возникновения различны: недостаточный прогрев основного металла, малый ток, окалина на кромках, слишком много присадочного материала. Устранить нарушение можно, срезав излишки, после чего соединение проверяется на наличие непровара.

- Перегрев металла – чрезмерно большое значение сварочного тока или слишком медленная сварка могут привести к перегреву основного металла, что снижает прочность соединения. Такой недостаток можно устранить только термической обработкой всей детали.

- Пережог возникает по тем же причинам, что и перегрев, но таит в себе большую опасность. Металл, который был пережжен, становится хрупким и подвержен коррозии. Соединение будет очень ненадежным. Чтобы устранить подобный дефект, первоначально вырезают весь поврежденный участок соединения, после чего сварку проводят заново.

- Трещина – самый опасный из всех дефектов. Трещины имеют между собой различия по размерам от микро до макро, по времени образования: от появления в процессе до возникновения после окончания сварных работ. К появлению трещин приводит нарушение технологии сварки, ошибка в выборе материалов, слишком резкое охлаждение после окончания сваривания. Наличие большого количества примесей так же может привести к возникновению трещины. Чтобы полностью решить проблему, трещину высверливают полностью, чтобы избежать распространения, сварное соединение удаляют. После этого работы проводят заново с соблюдением всех нормативов и технологии.

- Прожог – металл прожигается насквозь и вытекает в образовавшееся отверстие, образуя натек. Причинами образования прожога являются слишком высокий сварочный ток и чрезмерно медленная сварка. Увеличенный зазор между кромками деталей также может привести к прожогу, как и малая толщина подкладки или её неплотное прилегание к основному материалу. Чтобы устранить прожог, поврежденное место тщательно зачищают и заваривают.

Дефекты сварных швов. Их виды, контроль, устранение.

Приветствую уважаемый коллега! Сегодня поговорим о дефектах сварных швов. Не самая приятная тема, но каждый, уважаемый себя сварщик обязан знать, какие дефекты сварных швов существуют. Более того, какие методы по их выявлению применяются и какими способами возможно устранить обнаруженный дефект сварного шва. Лучше конечно не допускать их появление, но это не возможно. Рано или поздно, каждый с этим сталкивается. Приятно, когда сварщик профессионально грамотен и знает эту тему как свои(сколько у вас там) пальцев…

Дефект — отклонение от определенных норм, предусмотренных ГОСТами, а так же техническими условиями и различными чертежами проектов

Виды дефектов сварного шва. Какие бывают?

Существует всего 3 основные группы дефектов сварного шва.

Каждая из этих групп дефектов включает в себя ряд видов, о которых мы сейчас расскажем подробно.

Внутренние

Самый неприятный вид дефектов это внутренний. Во-первых, его можно обнаружить только специальными средствами. А так же, такие дефекты не допустимы в конструкциях, которые работаю на излом или под высоким давлением.

Трещины могут относится к внутренним дефектам и к внешним. Более того, бывают горячими и холодными. Как правило, горячие трещины возникают во время сварки или сразу после, в то время, когда шов и околошовная зона еще горячие. А холодные, появляются когда металл уже остыл, более того, могут возникать уже во время эксплуатации металлической конструкции или детали.

Их различают по размеру и месту возникновения. Как правило, возникать они способны в совершенно любом месте сварного шва, с наружи или внутри.

Самый распространенный дефект. Встречается как у новичков, так и уже бывалых сварщиков. Чаще конечно у новичков. Как правило встречается при двусторонней сварке, многослойной и при сварке в один проход толстого металла.

- Перегрев

Название говорит само за себя. Возникает в следствии неверной технологии сварки. Когда не правильно выставлен ток или скорость сварки. Перегревается и сам шов и околошовная зона. В следствии чего меняется кристаллическая решетка металла, а от сюда и его возможности…

Если перейдете по ссылке, сможете ознакомиться с нашим ответом на вопрос — почему стреляет сварочный полуавтомат?

Наружные

Простые дефекты, по способу выявления. Так как их видно не вооруженным глазом. Более того, наружные дефекты прощу устранять. Как правило, исправляются такие недочеты непосредственно в процессе работы.

Как я уже сообщал выше, трещины могут относиться и ко внутренним и ко внешним дефектам сварного шва. Данный дефект способствует уменьшению прочности и пластичности шва.

- Подрез

Так же как и непровар, подрез — распространенный дефект. Встречается очень частно. Данный дефект способствует снижению прочности сварного соединения, соответственно конструкции или детали в целом…

Дефект чаще совершают неопытные сварщики. При сварке, как правило, тонкого металла.

Напоминают воронку и сразу обнаруживаются при возникновении, даже в самом процессе сварки.

В следствии данного дефекта, как правило, возникают наружные трещины.

- Наплыв

Наплыв при сварке в нижнем положении и угловое соединение

Наплыв при сварке в нижнем положении и угловое соединение

Стекший присадочный металл на основной или на уже сформировавшийся сварочный шов. Как правило, наплыв не связан с основным металлом на молекулярном уровне(не сплавлен в одно целое).

Сквозные

Основной сквозной дефект — прожог. Может допускаться абсолютно всеми сварщиками, не важно, новичок или опытный. Единственное, опытные сварщики гораздо реже его допускают… Такой дефект видео, обычно не вооруженным глазом или при помощи просвета источником света.

Контроль дефектов сварных швов. Как обнаружить?

Контроль дефектов сварных швов производится как невооруженным глазом без специальных приборов, так и с участием специального оборудования. Рассмотрим основные методы контроля дефектов сварных швов:

- Визуальный осмотр. Производится не вооруженным глазом или с привлечением увеличительного стекла. Таким методом контроля обнаруживаются даже минимальные отклонения от норм… Более того, визуальный осмотр самый основной метод контроля, так как его производят абсолютно все сварщики сразу после завершения процесса сварки.

- Цветная дефектоскопия. Данный метод подразумевает различные способы выявления дефектов при помощи средств, которые способны менять цвет во время взаимодействия с дефектом. Им можно выявить трещины, наплывы и поры и даже перегрев.

Можете купить или просто ознакомиться с ценами на жидкости для цветной дефектоскопии.

- Радиографический. Метод, для выполнения которого привлекается прибор, излучающий рентгеновские лучи. Данные лучи пропускаются через проверяемую область. Далее получается снимок, подобный тем, которые скорее всего каждый из вас делал в поликлинике. Метод считается самым эффективным. С его помощью можно обнаружить все виды дефектов сварных швов.

Интересовались ли вы тем, как правильно варить потолочный шов? Мы об этом писали!

- Ультразвуковая дефектоскопия. Распространенный метод контроля качества. Выполняется как стационарной установкой, так и мобильным прибором. Суть данного метода схожа с выше описанным радиографическим методом. В отличии от рентгена, ультразвуковой метод(УЗК) посылает в область контроля звуковые волны. Которые должны пройти через проверяемую зону на сквозь или отразиться обратно в прибор. Те волны, которые вернулись, говорят об отсутствии дефектов, а те что не вернулись — об обратном. Так специалист выполняющий ультразвуковой контроль качества определит, на сколько качественно выполнена сварка.

Дефекты сварных швов — причины возникновения.

Пришло время рассказать о причинах возникновения дефектов сварных швов. Их количество достаточно велико, но я расскажу о самых основных. О распространенных ошибках сварщика или заготовщика. Всю эту информацию я оформил в виде таблиц. Думаю так удобно воспринимать информацию.

Таблица дефектов сварных швов.csv

Если у вас есть персональное желание узнать о каком то конкретном дефекте, возможно которого нет в таблице или на этой странице — пишите своё желание через форму приведенную ниже. Мы обязательно расскажем вам в самой подробной форме!

Допустимые дефекты сварных швов

Если задуматься более детально, то допустимых дефектов по большому счету быть не должно! Дефект есть дефект. Главная функция любого дефекта снизить качество, выносливость и прочность конструкции или детали.

Не смотря на это, все же существует такое понятие — допустимые дефекты сварных швов. Что это значит? Существуют такие случаи, когда к конструкции не предъявляются серьезные требования, в этих случаях могут существовать менее серьезные отклонения от норм. Какие дефекты можно отнести к допустимым?

Застывшие брызги на поверхности сварного шва или на основном металле могут быть допустимыми в некоторых случаях. Так же, допускается поверхностное окисление, когда в сопутствующей конструкции документации не прописано отдельно о неприемлемости. Не значительный непровар — может допускаться в случаях, если конструкция не работает под вибро-нагрузки или на излом. Наплывы, допускаются — если, во-первых шов или наплыв не будет мешать при монтаже или эксплуатации, а так же, если в документации не прописано обратное.

Не стоит забывать, допуская эксплуатацию конструкции или детали с дефектами не нужно ждать от неё заложенных по проекту сроков эксплуатации. Любой дефект снижает эти сроки, качество и прочность.

Вместо заключения

Дорогие друзья, знать о дефектах и как их исправить это уже не плохо. Лучше, когда создаешь их минимум. Приятно, когда после выполнения сварного шва, дефектоскопист выполняя проверку, не обнаруживает дефектов.

Если наша статья была вам полезна, поделитесь ую в соц. сетях. Мы подготовили для вас специальные кнопки для этого ниже. Пишите комментарии, делитесь своим мнением!

Дефекты сварных швов и методы их контроля

Время чтения: ≈12 минут

Не важно, какую технологию вы выбрали для выполнения сварочных работ. Дефекты могут возникнуть в любом случае, что при ручной дуговой сварке , что при сварке под флюсом с применением автоматического сварочного аппарата . Появление дефектов связано либо с неопытностью сварщика, либо с неправильно выбранным режимом сварки, либо с недостаточно тщательным контролем качества.

Поэтому важно предотвращать дефекты и контроль качества сварных соединений должен проводится после выполнения каждой сварочной операции. В этой статье мы подробно расскажем, какие существуют распространенные дефекты сварных швов. И какие методы контроля можно использовать, чтобы обнаружить их.

РАСПРОСТРАНЕННЫЕ ДЕФЕКТЫ

Любой опытный сварщик скажет вам, что существуют многочисленные виды дефектов сварных швов. Их можно разделить на две категории — наружные и внутренние. Наружные дефекты сварных швов можно обнаружить прямо на поверхности шва с помощью специального инструмента (например, лупы) или хорошего зрения. Внутренние дефекты сварных швов визуально не видны и для их обнаружения нужно использовать особые методики контроля качества. О них мы расскажем ближе к концу. А пока дефекты.

В рамках этой статьи мы не будем перечислять все возможные дефекты, а расскажем только о самых распространенных. Итак, ниже наша краткая классификация дефектов сварных швов.

НЕПРОВАР

Непровар в сварном шве — один из самых часто встречающихся дефектов у новичков. Представляет собой небольшой участок с недостаточно проваренным металлом. Основные причины образования непроваров — слишком длинная сварочная дуга, недостаточная сила тока или обе ошибки одновременно.

У новичков непровары образуются в том случае, если была выполнена неправильная разделка кромок или если сварка велась слишком быстро. Как не трудно догадаться, чтобы предотвратить непровар сварного шва нужно подобрать оптимальный режим сварки, варить не слишком быстро и на короткой дуге.

ПОДРЕЗ

Если вы когда-либо варили тавровый или нахлесточный шов, то наверняка могли заметить небольшие углубления вдоль сторон сварного валика. Это и есть подрезы. Частая причина образования подрезов — слишком быстрая сварка или неправильно подобранное напряжение сварочной дуги. Также подрезы порой возникают из-за слишком длинной дуги.

Некоторые новички спрашивают: «Допускаются ли подрезы сварных швов?». Да, но только в очень сложных конструкциях, где подрезов не избежать. В подобных ситуациях подрезы называют просто «допустимые дефекты сварных швов». В остальных случаях это недопустимые дефекты.

НАПЛЫВ

Наплыв в сварном шве в 95% случаев свидетельствует о том, что вы неправильно настроили режим сварки или недостаточно тщательно зачистили кромки. Очевидно, что для предотвращения образования дефекта нужно правильно настроить силу сварочного тока и немного повысить напряжение дуги.

ПРОЖОГ

Прожог сварного шва — это сквозное отверстие в сварном соединении, которое вы можете обнаружить невооруженным глазом. Прожоги образуются из-за медленной сварки. В одном месте концентрируется слишком большая температура и металл плавится больше, чем должен. Главная опасность прожогов — существенное снижение прочности шва.

Понизьте сварочный ток и ускорьте формирование шва. Только так вы сможете предотвратить появление прожогов. Уделите особое внимание, если варите алюминий. У него очень высокая теплопроводность, при этом низкая температура плавления. Так что получить прожог на алюминиевой заготовке проще простого.

КРАТЕР

Кратер — это воронка небольшого размера, расположенная прямо на валике шва. Чаще всего в самом его конце. Образуется из-за резкого обрыва дуги. Ведите дугу плавно и оканчивайте сварку постепенно. Если на вашем сварочном аппарате есть специальный режим предотвращения образования кратеров, то включите его.

ГОРЯЧАЯ ИЛИ ХОЛОДНАЯ ТРЕЩИНА

Трещины в сварных швах — также один из самых часто встречающихся дефектов. Трещины бывают холодными и горячими. Горячие образуются во время сварки, а холодные — после. Горячие трещины образовываются при несовместимости электрода/присадочной проволоки и свариваемого металла. Иногда трещины могут образоваться при попытке заварить кратер, о котором мы говорили выше. Проверяйте, чтобы состав присадочного материала и металла был идентичен.

С холодными трещинами все проще. Они образовываются только в том случае, если шов слишком хрупкий и не выдерживает механической нагрузки. Единственный способ предотвратить появление холодных трещин — соблюдать технологию сварки и работать профессионально. Горячие и холодные трещины могут быть как внутренними (скрытыми от глаз), так и наружными.

Что такое пора в сварке? Пора (а чаще всего поры) — это небольшие углубления в структуре шва. Могут быть поверхностными или внутренними. Представьте муравейник, который пронизывают множественные ходы. Вот то же самое происходит и со швом. Поры без сомнения можно назвать самым частым дефектом из всех возможных.

Если в ходе процесса образовались поры в сварном шве, значит вы с самого начала все делали неправильно. Скорее всего, вы недостаточно тщательно зачистили кромки и не защитили шов от попадания кислорода. А подобные ошибки совершают только те, кто только-только начал свое знакомство со сваркой. На работайте на сквозняке и проверяйте качество электродов/исправность горелки/исправность системы подачи газа.

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

Что ж, теперь вы знаете самые распространенные дефекты сварных соединений и причины их возникновения. Теперь давайте поговорим о методах контроля . Мы расскажем вам о самых часто применяемых и эффективных. Это визуально-измерительный контроль, радиационный и ультразвуковой контроль.

ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОНТРОЛЬ

Визуально-измерительный контроль (ВИК) — это самый простой и самый старый способ оценки качества сварного соединения. Из названия понятно, что в ходе этого контроля используется визуальное наблюдение и измерительные приборы. Под визуальным наблюдением подразумевается простой осмотр шва невооруженным глазом или с помощью лупы. В отдельных случаях используют микроскопы. А в качестве измерительных инструментов чаще всего применяют обычные линейки. Это самый доступный и недорогой метод контроля, поскольку инструменты стоят недорого и такому контролю можно обучить самого сварщика, выполняющего работу. Предприятию даже не нужно нанимать отдельных специалистов для проведения этого контроля.

Сейчас в магазинах продаются специальные наборы со всеми необходимыми инструментами и даже подробно инструкцией, как проводить контроль. Вам достаточно один раз прочесть брошюру, все запомнить и вы уже можете провести такой контроль самостоятельно. Но, несмотря на все плюсы, есть у ВИК большой недостаток — значительное влияние человеческого фактора на результат контроля. Вся ответственность ложится на плечи человека. И если он в силу объективных или субъективных причин не сможет выполнить контроль качественно, то есть вероятность брака.

РАДИАЦИОННЫЙ КОНТРОЛЬ

Радиационный контроль (его также называют радиографическим) — очень интересный метод контроля, который основан на применение рентгеновских лучей. Да, как при рентген-диагностике в поликлинике. Деталь помещается в специальный аппарат (или аппарат устанавливается на деталь), затем сквозь металл пропускают рентгеновское излучение и на выходе получают снимок, на котором видны все дефекты сварки. Эта технология наверняка известна вам давно.

Нетрудно догадаться, что подобная диагностика крайне эффективна. На снимке видны малейшие дефекты, которые невозможно обнаружить любым другим способом. Особенно, если снимок выполняется с применением компьютера, на котором потом можно детально рассмотреть все изъяны сварки. Но при работе с рентгенографом необходимо соблюдать повышенную технику безопасности. Частицы радиации могут заражать воздух, из-за чего он становится токопроводимым. А о возможном вреде для здоровья и говорить не приходится. Так что к выполнению радиационного контроля должны быть допущены только хорошо обученные сотрудники.

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

Ультразвуковая дефектоскопия сварных швов (он же ультразвуковой контроль качества или просто УЗК сварных швов) — метод контроля, который во многом схож с выше описанным радиационным. Только вот вместо рентгеновских лучей здесь используются ультразвуковые волны. Для фиксации результата используется ультразвуковой дефектоскоп для контроля сварных соединений.

Суть его работы проста. На поверхность шва посылаются ультразвуковые волны, которые проходят сквозь металл. Проходят не полностью, часть лучей отражается и возвращается обратно. Если у шва есть какой-либо дефект, то отразившиеся и вернувшиеся назад волны будут ослаблены и искажены. Проще говоря, они будут отличаться от тех, что были пущены вначале проведения контроля. Все эти изменения как раз и фиксирует дефектоскоп.

Ультразвуковой контроль используется очень часто. Для его проведения можно установить большой стационарный дефектоскоп в отдельном кабинете, а можно приобрести компактную модель для выездной диагностики. И эта компактная модель сможет дать вполне объективный результата. С помощью дефектоскопа можно не только узнать местонахождение дефекта, но и его размеры. Но нужно учитывать, что дефектоскопы стоят дорого и для работы с ними нужно дополнительно обучать персонал. Или искать специалиста «на стороне».

ВМЕСТО ЗАКЛЮЧЕНИЯ

Дефекты сварных швов и соединений бывают разными, но суть всегда одна — они так или иначе нарушают эксплуатационные характеристики готового изделия. Чтобы их избежать необходимо как можно больше практиковаться, правильно настраивать режим сварки и не забывать о контроле качества. Проведение ультразвукового контроля занимает считанные минуты, а в результате вы получаете объективную картину и можете трезво оценить качество своей работы.