Самодельные пресс формы для пластмасс

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Изготовить прессформу своими руками

Изготовить прессформу своими руками

#1 Сообщение МихалИваныч » 29 апр 2013, 15:16

Re: Изготовить прессформу своими руками

#2 Сообщение МихалИваныч » 29 апр 2013, 15:19

Пока ничего не изменили, как оперативно сделали прошлые товарищи, копирую всю статью сюда.

“Чаще всего клиентов, желающих организовать производство изделий из пластика, волнует один единственный вопрос: как сделать пресс-форму? На самом деле создать это устройство можно и своими собственными руками – об этом мы и поговорим ниже.

Итак, Вы решили создавать пресс-форму самостоятельно. Для этого, прежде всего, необходимо иметь полное представление о том, какое изделие Вы будете с ее помощью изготавливать. Необходимо составить чертеж изделия, который бы можно было использовать при проектировании формы.

Далее. Как известно, для литья под давлением, пресс-форма должна быть выполнена из прочного металла – например, стали. Исходя из этого, Вам, для создания пресс-формы должной прочности, понадобится именно сталь. Причем, необходимо использовать 2 стальных пластины или бруска – одна будет играть роль пуансона (подвижной части), другая же станет матрицей.

После выбора материала и самих заготовок, можно приступить непосредственно к созданию пресс-формы. Используя чертежи изделия, а также токарный станок, Вы сможете вырезать нужные отверстия и выемки в стальных пластинах. Обязательно позаботьтесь о прочном соединении двух пластин и фиксации их в таком положении. Литниковая система должна быть особо тщательно подогнана. Для некоторых деталей рельефа понадобится фрезерный станок, или же ручная работа при помощи напильника.

Полностью обработанную пресс-форму испытывают в работе, отливая пробные детали. Это позволит Вам убедиться в качестве исполнения литниковой системы, а также соответствия изготовленной продукции желаемому результату.

Столь специфическое оборудование, как пресс-форма находит свое применение в серийном производстве различных изделий. Особо актуальным использование пресс-форм является в технологии производства пластмассовых изделий. Качественно изготовленная пресс-форма позволяет эффективно создавать различные полимерные конструкции.

Несложно догадаться, что пресс-форму своими руками приемлемо изготавливать только в том случае, когда Вам требуется пластиковые детали простой конструкции. Что же касается сложных изделий, а тем более, обладающих внутренними полостями и изгибами (когда требуется пресс-форма, состоящая из трех частей), то для них очень сложно правильно изготовить и чертеж, и саму конструкцию (без соответствующих мощностей и навыков). В этом случае без профессиональной помощи Вам действительно не обойтись.”

Как сделать форму

Для МиниТПА не требуется полноценная пресс-форма для литья деталей из пластмасс.

Достаточно сделать формообразующую деталь, являющуюся частью любой пресс-формы.

Форма может состоять из одной-двух-трех и так далее деталей. Главное: они должны плотно соединяться и удерживаться в собранном состоянии в момент впрыска пластмассы. Затем после впрыска форма должна легко разбираться на составляющие, а сама деталь без проблем извлекаться после отливки.

Изготовление формы будет показано на примере выполнения задания литья клипсы для шнура. Этот пример для станка с автоматическим узлом смыкания, модификации для ручного станка также описаны ниже.

1. Отрисовываем изделие.

2. Поскольку деталь небольшая, то таких деталей можно отливать по нескольку штук за раз. Принято решение лить 2 штуки за раз, поскольку требуется небольшое количество изделий.

Рисуется компьютерная модель половины формы, содержащей 2 детали. Впрыск планируется в середине между изделиями. Поскольку требование к изделию не являются высоким, то литьевые каналы принято сделать широкими для более легкого литья.

По углам предусматриваются отверстия с резьбой.

Вы можете скачать zip-архив с файлами этой пластины в формате stp и iges по этой ссылке.

3. Передняя пластина (вторая половина формы) представляет собой гладкую поверхность с отверстием посередине для сопла МиниТПА и также четырьмя отверстиями с резьбой для крепления.

4. Для себя мы разработали набор рамок для крепления разногабаритных форм со множеством сквозных отверстий и с большими отверстиями по углам для посадки на направляющие.

Впоследствии, мы отказались от рамок в исходном виде, оставив от них лишь вертикальные части с бронзовыми втулками.

К отверстиям крепятся формы, размеры отверстия для нашего случая указаны на странице «Чертежи». Вы же вправе выбирать их и располагать так, как требует Ваша деталь.

5. Собираем все конструкцию на станке, делаем пробную отливку. Все готово.

6. В нашем случае, мы доработали форму, оснастив ее толкателями для работы в автоматическом режиме.

Пример работы ниже на видео:

Форма для литья в ручном режиме на рабочем столе

Форма для литья в ручном режиме будет иметь минимум отличий: отверстие в ровной пластине делать не нужно — впрыск будет происходить по линии смыкания двух пластин (полуформ).

Форму нужно будет закрепить на рабочем столе. Верхний рычаг будет удерживать форму от раскрытия, второй — двигать весь рабочий стол к соплу для впрыска.

Надеемся, эта информация будет полезной для Вас при проектировании и изготовлении формы.

Изготовление двойного дюбеля для монтажа теплого пола

Согласно приведенному выше алгоритму была спроектирована и испытана форма для литья

двойного дюбеля для монтажа теплого пола.

Форма

Форму делали из алюминия по двум причинам. Первая — проверить одну гипотезу (техническое решение), вторая — минимизировать риски в случае неудачи и заодно сэкономить в случае удачи. Все получилось.

Решено было делать форму на два места, чтобы уложиться в габарит 120 мм. Форма проектировалась для литья в автоматическом режиме, оснащена толкателями. Были сделаны каналы для охлаждения, поскольку толщина одной пластины (полуформы) составила более 20 мм.

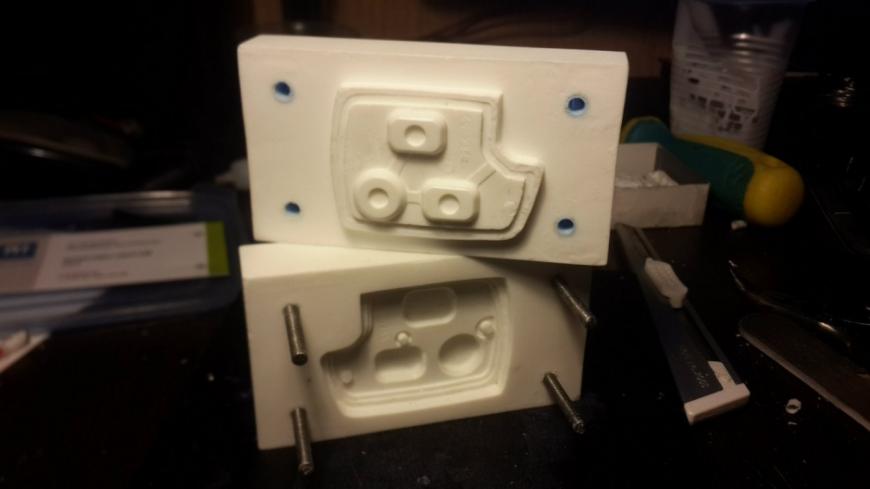

Ниже приведены фото формы, состоящей из двух половинок, фото толкателей и пластины для крепления толкателей.

Детали отливаются не пополам в полуформах, в полуформу с толкателями деталь погружена чуть глубже, примерно на 2 мм, на глубину боковых зацепов. Так сделано для того, чтобы после отливки детали оставались именно в ней.

Это имело смысл. В самом начале, когда доза еще только подбиралась доза впрыска, при малой дозе деталь оставалась на полуформе, которая ближе к носику. При правильной дозе — оставалась там, где толкатели.

Снятие размеров

Фото оригинала, с которого снимались размеры, приведено ниже. Дюбель под трубу 25 мм белого цвета.

Отливки дюбеля

Заказчик привез с собой несколько полимеров для тестирования. Вес отливки составил 21 грамм, то есть чуть больше 10 граммов составляет вес одного двойного дюбеля.

Первый материал — наш стандартный полипропилен (дюбель оранжевого цвета). Льется обычно, никаких сюрпризов или особенностей. Усадки почти не видно. Не замеряли и не запоминали параметры, поскольку материал дорогой. Просто выгоняли материал, заодно проливали в тестовом режиме. Плюс разогревали форму.

Небольшая вмятина вверху дюбеля — это еще не отработанная доза впрыска, не брак и не усадка.

Второй материал — полиэтилен низкого давления (серо-голубой цвет). Температура переработки в максимальной точке 240 градусов Цельсия. Льется хорошо, но из-за высокой температуры цикл даже с охлаждением составил почти 100 секунд, это категорически не устраивало заказчика. По тактильным ощущениям — очень приятная деталь, тяжеловатая, хорошо лежит в руке.

Появился брак из-за плохого охлаждения на краях формы — усадка выше радиуса. Это нетрудно устранить, просверлив дополнительные каналы охлаждения в требуемых частях.

Третий материал — вторичный (не помню название), под кодовым номером «109» у поставщика (узнаю название — поправлю тест [Парфенов О.Н.]), цвет также непонятный. Низкая температура переработки, чудесно льется, сразу вышли на цикл в 57 секунд. Максимальная температура расплава была в диапазоне 180-190 градусов Цельсия.

Заказчик пожелал еще уменьшить цикл. Нами были даны рекомендации: добавить внешнее воздушное охлаждение, сделать дополнительные каналы для водяного охлаждения, уменьшить ход подвижной полуформы. Время цикла для такой отливки в 40 секунд представляется абсолютно реальным.

Поскольку данный набор мероприятий не входит в регламент тестирования фомы, заказчик будет заниматься этим самостоятельно уже у себя на производстве.

Но главное достоинство этого материала — цена в 60 рублей за килограмм, то есть цена отливки в 21 грамм составляет 1 рубль 26 копеек, или цена материала для литья одного двойного дюбеля — 63 копейки. В магазине такой дюбель стоит 5 рублей.

Внешний вид дюбеля совершенно никак не беспокоил заказчика, на ощупь он гладкий, хотя кажется, что поверхность вся испещрена канавами, царапинами, вмятинами. Материал в гранулах выглядел точно так же, как и само изделие.

Для четвертого материала потребовалось повышение температуры, что потянуло за собой увеличение цикла, поэтому тестирование четвертого материала остановили, толком не начав.

Форма в работе

Фотография формы в работе. Видны трубки охлаждения. Толкатели начинают выталкивать отливку.

Финансовая часть

Прямые затраты для получения результата в виде годной отливки двойного дюбеля для теплого пола составили

(все цены по прайс-листу):

- Снятие размеров — 5000 руб.

- Проектирование — 35000 руб.

- Изготовление — 30000 руб.

- Тестирование — 15000 руб. Цена на тестирование указана с учетом последующей скидки при покупке оборудования.

- Тестирование материала 4 шт. — бесплатно.

Итого: 85ооо рублей.

Мы продолжаем сотрудничество — приступили к проектированию формы (сначала снятию размеров) для следующего в списке изделия: скобы для крепления трубы к пенополистиролу.

Литье пластмасс под давлением в домашних условиях

Этот видео урок канала очумелецТВ о том, как осуществлять литье пластмассы в домашних условиях. Расплавленная пластмасса не бывает полностью в жидком состоянии. Это густая масса, поэтому её льют под давлением. Чтобы создать его, мастер сделал металлический шприц. Использовал сантехнический сгон. Поршень. Направляющая.

Твердая пресс-форма. Из эпоксидной смолы. Изготавливать винтовой барашек. В качестве сырья использовал полипропилен. От старого ящика. В домашних условиях лучше лить полипропилен и полиэтилен, так как эти пластмассы нетоксичные.

При нагревании они не выделяют вредных продуктов. Мелкие кусочки заполняем в шприц. Ставим в духовку она 220-240 градусов. Деталь простая, поэтому пластик не стоит сильно перегревать. Пока греется пластик будем собирать пресс-форму.

Сначала закрепим болт на нужное расстояние. Достаточно потянуть руками, здесь не нужен гаечный ключ. Давление не столь высоко. Чтобы болты не ходил туда сюда, используем крышечку. Материал дсп. Устанавливаем крышку и стягиваем гайками. В отверстие будем заливать пластик.

Прошло 30 минут. Одеваем специальные перчатки, достаем шприц. Быстренько накручиваем. Надавим, чтобы выдавить пластмассу. Устанавливаемых поверх пресс-формы. Давим. Выдерживаем определенное время. Необходимо держать под давлением, чтобы усадка была минимальная.

Разберем форму и посмотрим, какое получилось изделие.

Видно, что всё пролилось. Извлекаем. Деталь получилась. Болт хорошо залился, сидит прочно. Выступы можно обрезать. Так можно делать литье полипропилена и др. в домашних условиях. Это самый примитивный кустарный способ. Чтобы можно было быстро и легко отлить изделие.

Изготовление пресс-формы

Далее смотрите видео о том, как сделать пресс-форму, чтобы лить пластмассу.

Станок для литья полипропилена

Автор канала ОумелецТВ показал изготовленный своими руками станок для домашнего литья пластмассы. Он электрический. Поршень ручной. Термостат для точного контроля температуры. На видео показана его испытания. Для этих целей он будет лить нейлон или полиамид. Есть еще одно название – капрон. Из нейлона обычно делают крестовины для стульев. Как раз такая нашлась у мастера, он её раскрошил. Перед применением кружку нужно просушить при температуре до 100 градусов. Это нужно делать в течение 2-4 часов.

Загрузим гранулы в станок. Установим 250 градусов. Это оптимальная температура для литья полиамида. Подождем, когда наберется необходимое градусы. Потом установим поршень. Станок вышел на оптимальный режим, индикаторная лампочка горит. Теперь нужно подождать 5 минут, чтобы пластик полностью прогрелся изнутри.

Полиамид нагрелся. Ставим его на пресс-форму. Вдавливаем. Делаем выдержку под давлением. Видно, что он залился. Дадим ему немного остыть. Теперь разбираем пресс-форму. Училась пластмассовое изделие. Как видите, усадки нет.

Станок для литья пластмассы дома

Далее видеоматериал, объясняющий, как изготовить станок для литья пластмассы. Что для этого потребуется в домашних кустарных условиях? Шток с поршнем. Труба на три четверти в качестве цилиндра. Полдюймовой переходник на 3/4 трубу. Штуцер, срезанный для удобства. Металлическая прокладка со слюдой для изоляции. Термостат. Он регулирует температуру до 350 градусов. Тен на 600 ватт. Две гайки и коробка для крепления термостата. Одеваем переходник. Закручиваем шайбу.

Для того, чтобы нихром не сползал вниз.

Начинаем собирать блок управления. Потом прикрепим термопару от термостата к корпусу цилиндра. Автор не стал показывать, как он будет все это собирать, но представил схему. На фото устройства показано в сборе.

Крепим блок управления к шприцу. Затягиваем гайками. Термопары по длине достаточно. Теперь нужно закрепить. Слюда для предотвращения проскакивания термопары через керамические изоляторы. Для перематывания используется не просто нить, а кремнеземная. Она жаростойкая, то есть не горит, не плавится. Можно использовать асбестовый шнур. Но поскольку его не было в наличии у мастера, пришлось покупать кремнеземную.

Обматываем ТЭНом. Далее можно использовать минеральную вату или асбестовую ткань. Необходимо для избежания теплопотерь. Мастер использовал минвату от старой духовки. Алюминиевым проводом зафиксировал. Сборка закончена. Можно проводить испытания под давлением.

Выставляем термостат на 100 градусов. Посмотрим, как в этом режиме дома будет работать станок.

Изготовление матриц для литья силикона

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

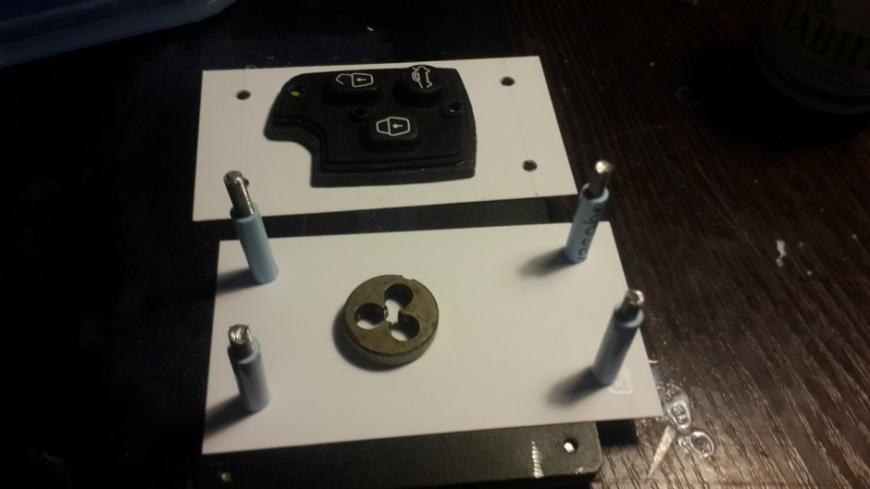

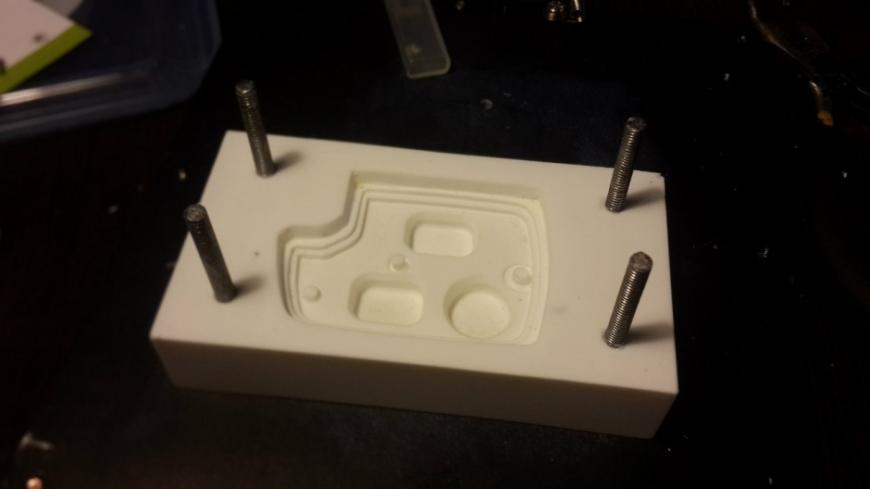

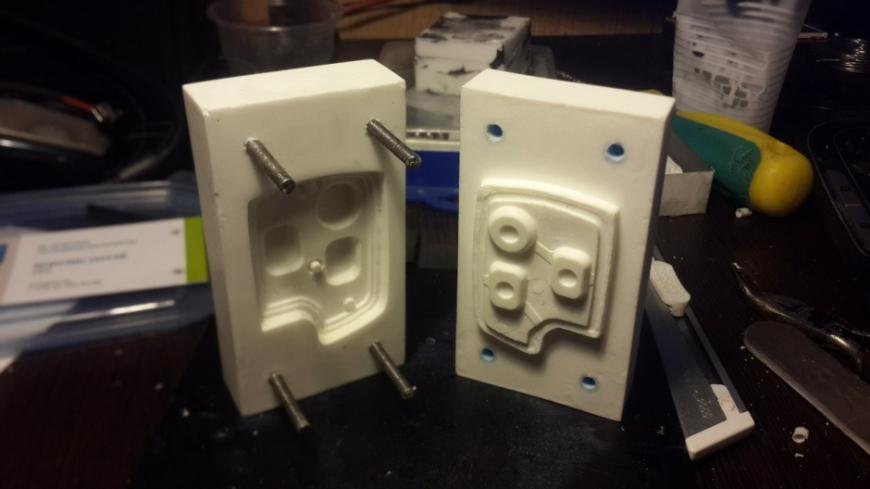

Краткая предыстория. Стала перед нами задача: изготовить энное количество резиновых кнопок от ключей автомобиля по образцу. Пробовали мы их печатать на 3D принтере из резинового филамента, но качество не устроило. Тогда-то и пришла мысль реверсировать технологию литья в силикон. Что из этого вышло, читайте под катом.

Очень много фото.

Литьё пластмасс под давлением

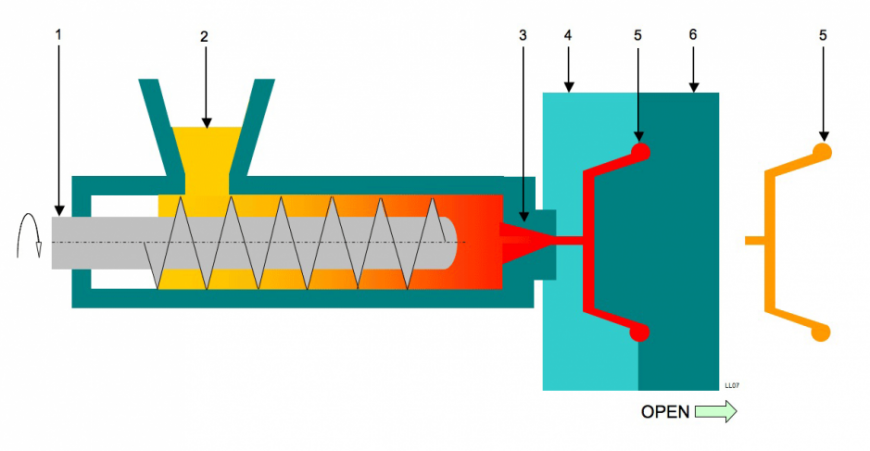

Не совсем резина, но суть та же: специальная машина – термопластавтомат (ТПА) – доводит сырье (2) до температуры плавления и через выходную фильеру (3) впрыскивает расплав в пресс-форму (4,6). Как правило, в качестве исходного сырья используются термопласты.

Плюсы: технологичность, высокая скорость получения изделия, широчайший перечень материалов, высокое конечное качество, высочайшая степень детализации. Минусы: сюда же – технологичность, неоправданно высокая стоимость для домашнего применения, большое потребление электроэнергии, окупаемость исключительно на больших тиражах.

Литьё в силиконовые формы

Технология проста и изящна, кто желает ознакомится подробнее, может пройти по ссылкам в заголовке, ну а здесь приведу краткое описание. Мастер-модель помещают в ванночку и заливают жидкой силиконовой смесью, спустя некоторое время силикон затвердевает. Получившееся абы-что разрезают и достают из него мастер-модель. Благодаря своим физическим свойствам, силикон сразу же принимает изначальную форму с пустотелостью в виде мастер-модели, куда и следует заливать что угодно твердеющее. Затвердевшее что угодно, извлекают тем же путем, что и мастер-модель.

Плюсы: простота, дешевизна, повторяемость. Минусы: не все так просто, пузыри в изделии, местами довольно длительный процесс, ограниченный спектр материалов, грязища – потом ходишь и ко всему прилипаешь.

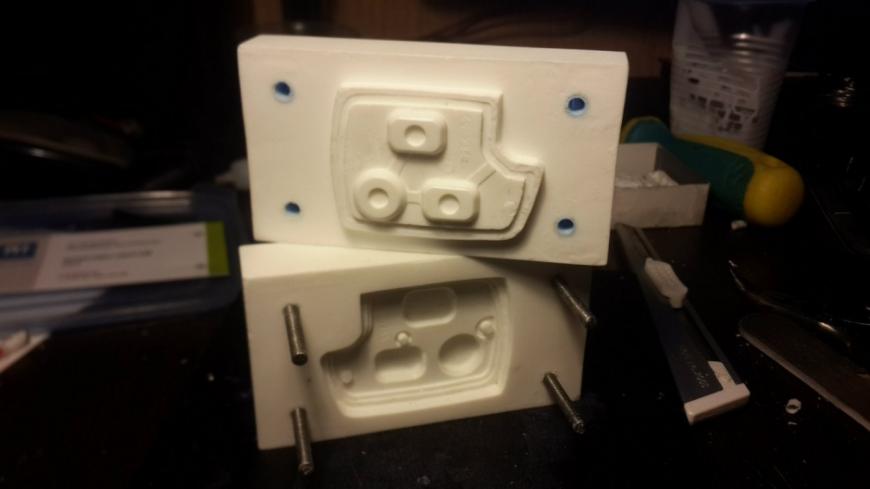

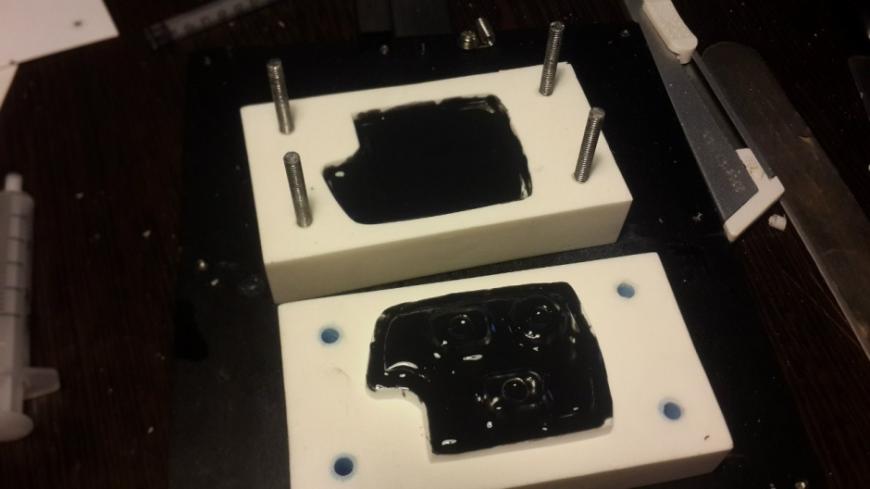

Итак, поехали! Потренировавшись немного на кошках, было принято решение изготовить матрицу не на основе силикона, а на основе тех же пластиков, что льют в эти самые силиконы. Принцип здесь тот же: два компонента реактопласта смешиваем между собой и заливаем в готовую матрицу до отверждения. Есть ряд причин, почему я решил не использовать силикон в качестве матрицы. Во-первых, даже при использовании большого количества разделяющей смазки не всегда удавалось нормально оторвать модель от матрицы, несколько штук пришлось выкинуть. Во-вторых, силиконовые матрицы довольно быстро приходят в негодность, особенно если их кипятить для ускорения процесса полимеризации. В-третьих, силикон все же деформируется, особенно если выжимать пузырьки воздуха вручную, а не компрессором. В-четвертых, у меня было много пластика и мало силикона, правда, после нескольких неудачных попыток успеть влить смесь в матрицу до ее полимеризации, ситуация изменилась на противоположную. Ну и в-пятых, просто хотелось ‘как на заводе’. Классическая пресс-форма состоит из матрицы (как правило, нижняя часть) и пуансона (обычно верхняя, создающая давление, часть). Начать я решил с изготовления матрицы, в которую и будет ‘влита’ мастер-модель.

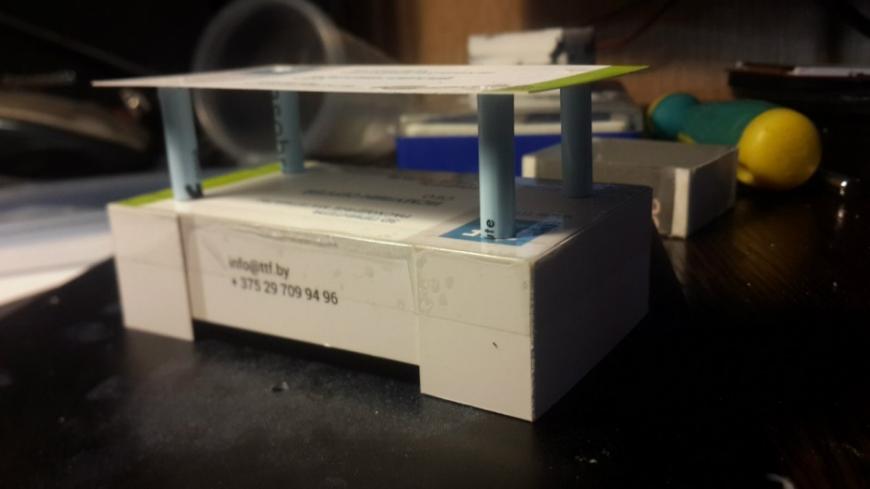

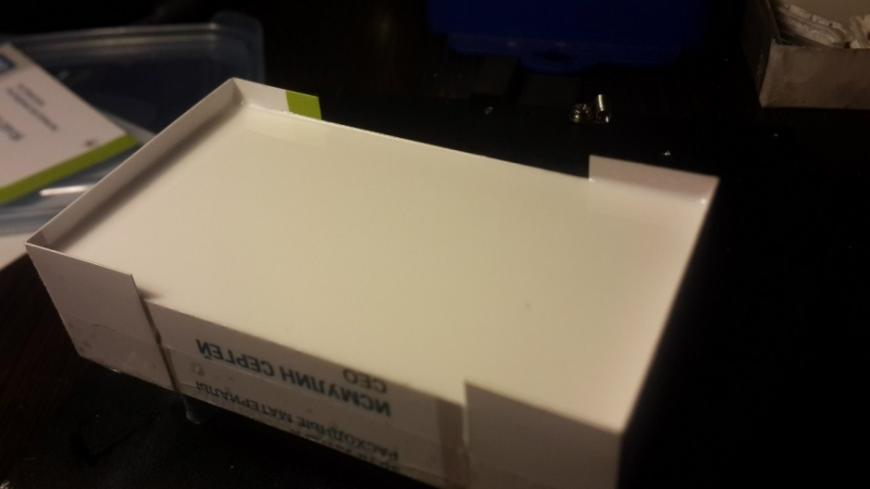

Сразу прошу прощения за возможную скрытую рекламу на визитках, постарался все убрать пот каты, изначально не ставилась цель размещать пост здесь. Как видно, сама деталь небольшая, а значит в качестве опалубки можно использовать ламинированные визитки. Ламинация, помимо эстетически гладкой поверхности, позволяет обойтись без использования разделяющего состава. Отталкиваясь от предыдущего опыта, я решил что модель будет не просто лежать задней частью на визитке, а на небольшом пластилиновом возвышении. В результате изделие будет как бы утоплено в ванночке, что даст дополнительную возможность избежать пузырей.

Приклеил суперклеем к пластилину, иначе не клеится.

Для прижима пуансона, я решил в матрицу ‘влить’ четыре шпильки по краям. Суть такова: задняя часть кнопок, та, что приклеена к пластилиновой ванночке, есть ответная часть для пуансона, к которой он будет прижиматься. Соответственно в эту же часть мы будем ‘вливать’ резьбу.

На фото часть резьбы закрыто трубкой, это ответная часть пуансона.

Как видим, концы с резьбой обращены внутрь матрицы.

Результат с опалубкой будет выглядеть уже так:

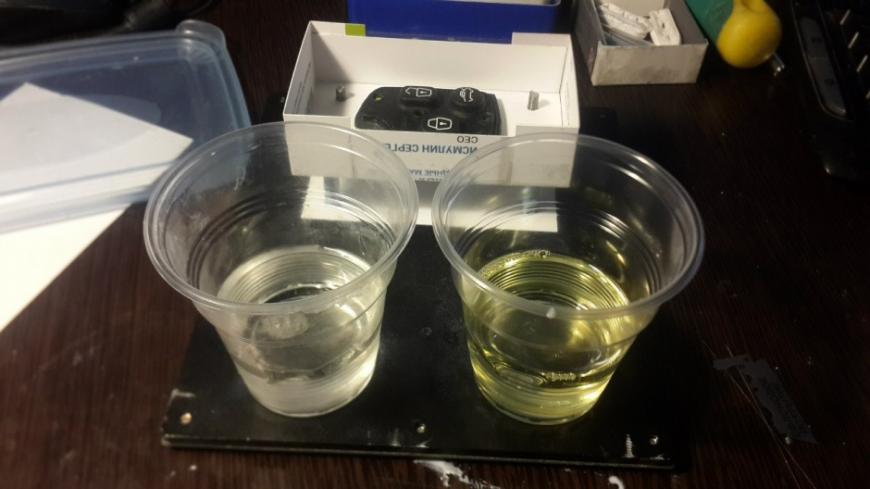

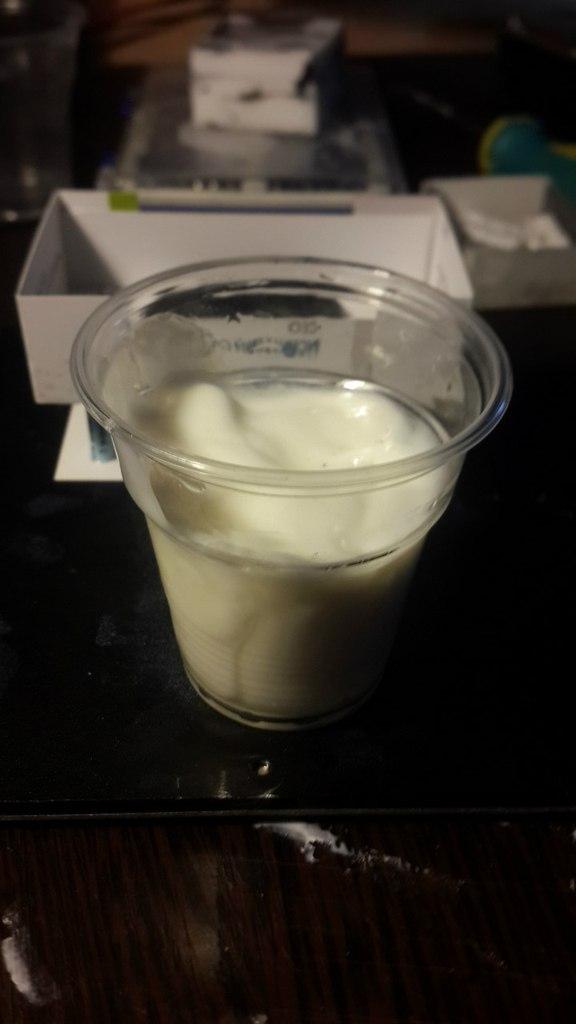

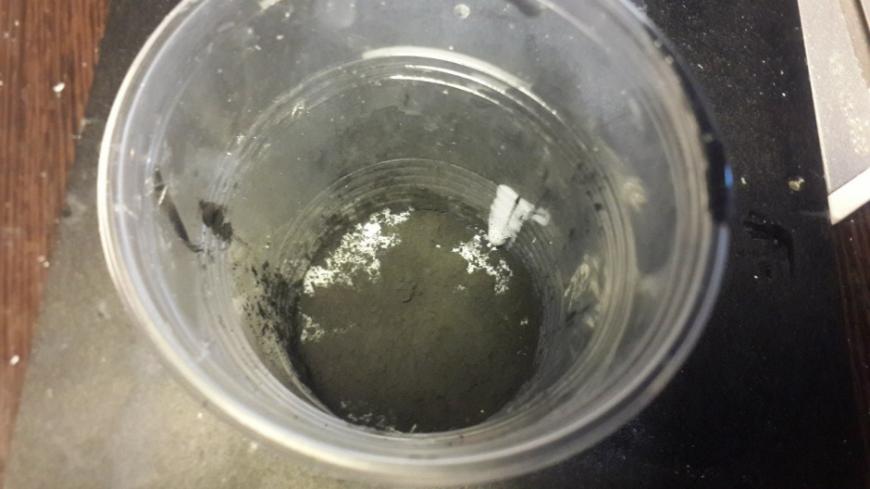

В качестве непосредственно материала для заливки я использовал то, что рекомендовал продавец со словами: ‘Держит 120 по цельсию и твердеет за три минуты’. Собственно, сие представляет картонную коробочку с двумя баночками желтого и синего цветов по пол-литра каждая. Жижа в баночках прозрачная, одна жиже другой. Ну то есть содержимое синей банки более густое, а содержимое желтой банки имеет желтоватый оттенок. После полимеризации состав теряет прозрачность и становиться, даже и не знаю как выразиться иначе, но нежно белым. Хим состав толком не известен, на желтой написано: 4,4′-Methylenebis(phenyl isocyanate) и предупреждение о срочной и неумолимой гибели в самых страшных муках, если вдруг что. Зато синяя баночка нам сообщает, что ‘No hazardous ingridients’, но WARNING таки имеется и на ней. Так или иначе, но детей Советского Союза не запугать такими пустяками, а значит работать будем с тем, что имеем.

Собственно, фото банок:

Мешать все это дело необходимо в пропорции один к одному, что чертовски удобно, в отличии от силикона, в который надо влить 3-4% катализатора. Поди отмерь, когда конечное изделие весит полграмма!

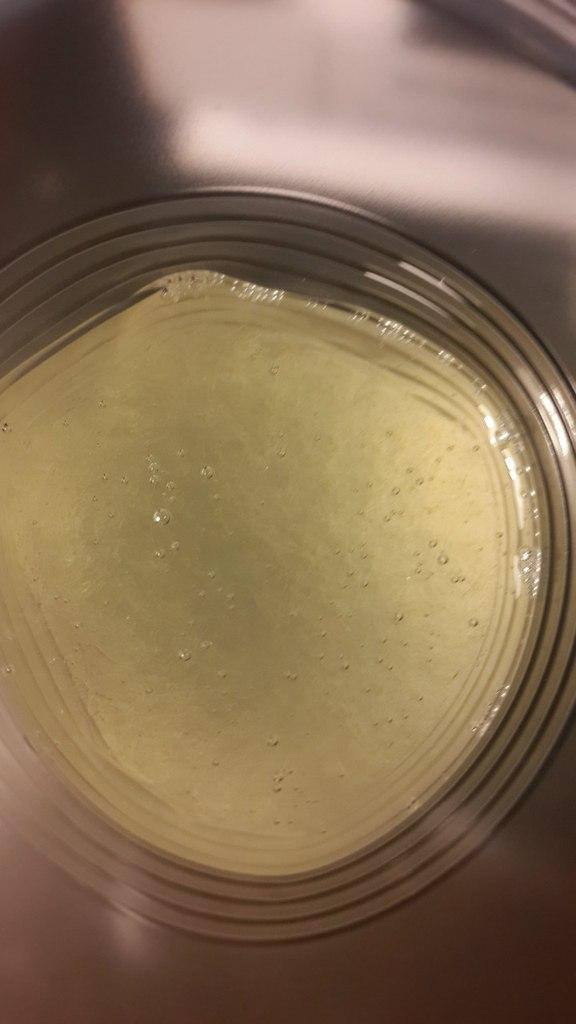

Познавательная страничка Если смешивать в любых пропорциях разные варианты содержимого из всех четырех баночек (желтой, синей, силикон и катализатор силикона), то не произойдет ровным счетом ничего. Ибо фазы жидкостей не совпадают и они не смешиваются. Зато, если смешать все вместе, да еще и в нужных пропорциях, мы получим невнятную массу, похожую на очень хрупкий пенополиуретан. Итак, поехали!

. не успеваем ничего сделать. Смесь затвердела.

Зато теперь у меня есть красивое абы-что и минус одна пятая пластика:

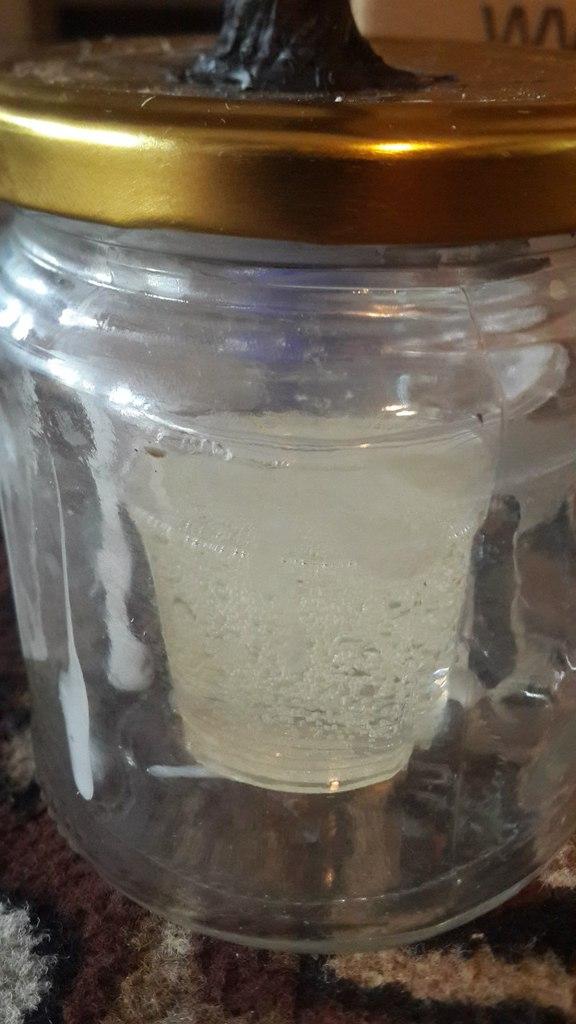

Это, кстати, весьма важный момент: необходимо точно знать и быть уверенным в том, что именно ты собрался делать. Если весь процесс выполняется вручную, включая смешивание, дегазацию, переливание туда-сюда, надо понимать, что время жизни смеси должно быть достаточным для выполнения всех этих процедур. Ну и масса мелких моментов, которые сложно предусмотреть, не имея печального опыта или совета бывалых. Например, камера дегазации. Я ее собрал на коленке из компрессора от холодильника и стеклянной банки с крышкой. Вроде ничего сложного, но сразу же вылезла масса багов. Первое – из банки невозможно достать руку, если в это время держать стаканчик.

Вот как-то так я выглядел, когда в первый раз попытался это сделать:

Сюда мы будем заливать смесь, которая сформирует пуансон, это ответная часть матрицы. Разумеется, чтобы шпильки не залило пластиком, на них насажены трубки. При желании, их потом можно вытянуть из пуансона. Нутро необходимо смазать разделительным составом, я для этого использую восковой раствор в форме спрея.

Результат после снятия опалубки:

Пару слов о пластике. В процессе полимеризации пластик может довольно сильно греться, причем нагрев ускоряет реакцию. Соответственно, чем больший объем смешиваем, тем больше тепла выделяется и тем быстрее твердеет смесь. Это надо учитывать. Промежуточная стадия – гель – длится буквально минуту, на этом этапе еще есть возможность исправить небольшие огрехи. После полной полимеризации получается изделие, напоминающее по фактуре слоновую кость. Он легче ABS и менее прочен, вроде температуру держит лучше. Легко обрабатывается механически, клеится, красится (лучше использовать краситель в процессе смешивания компонентов), тонет в воде, горит. При сильном нагреве сначала переходит в менее твердую фазу, затем становится очень пластичным. Но не текучим! То есть его нельзя мять, иначе он просто треснет. При деструктивном перегреве пластик начинает крошиться, внезапно превращается в текучую массу, становится прозрачным и меняет свой цвет на цвет жженого сахара. Вонища и все такое конечно присутствует. Можно ли его использовать в качестве замены термопластов? Смотря для чего, но в общих случаях да, а учитывая тот факт, что это не самый прочный вариант из существующих на рынке – однозначно можно.

Ну и теперь то, ради чего все это дело затевалось – изготовление силиконовых копий. Поскольку, силикон был у меня только белый.

Технология рабочая, сложного ничего нет, материалы доступные. Для дома или мелких серий отличный вариант. Для больших изделий подходит так же, как и термопласты. Очень серьезный минус – это грязюка. Может это я такой свин, но тот факт, что я обгадил донельзя свое рабочее место, очень расстраивает.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.