Изготовление шестерни на фрезерном станке

Изготовление шестерён и зубчатых колёс

Не каждую шестерёнку можно купить в магазине Минска, но можно изготовить на металлообрабатывающем производстве. Изготовим металлические шестерни, зубчатые колёса по вашему чертежу, на заказ, возможно по образцу или фотографии. Выточка валов на токарном станке с нарезанием переходных зубьев шестерни для металлорежущих, деревообрабатывающих станков, для элементов управления станков: станины, направляющих, передней бабки и др. Нарезание шлицов, зубьев шестерен на зубофрезерных станках в нашем цеху.

Латуневые, бронзовые, легированые, стальные шестерни с последующей термической обработкой.

- Червячные шестерни

- Гипоидная шестерня ( дифференциал, ведомая и ведущая)

- Цилиндрические

- Канонические

- Косозубые

- Круговые

- С прямым зубом

- С круговым зубом

- Круговые конические шестерни

- Зубчатые колеса

- Разрезные шестерни

- Модульные шестерни

- Нарезка шлицев на валах

- Промежуточные валы редуктора, рулевого управления, к автомобилям ВАЗ НИВА, КАМАЗ, МТЗ, МАЗ и другим транспортным средствам. Нужно уточнять.

Изготовление шестерён в Минске

Изготовим шестерни для различного вида автомобильного транспорта: шестерня для масляных насосов, коробки передачи, моста, промежуточные шестерёнки, коленвал, двигателя. Цех находится в Минске, по улице Бехтерева, точный адрес и кару проезда смотрите в контактах. Выполним срочные работы, но вся работа согласовывается. Договор, гарантия, наличный и безналичный расчет.

Все работы производятся на зубофрезерных металлорежущих станках, 3D принтер не используем.

Выточим вал на заказ

Валы в любом количестве, из любого материала. Размеры по диаметру и длине уточняйте. Габариты вала влияют на скорость исполнения заказа. Например, если заготовка вала весит 200, 500кг или тонну, скорость выточки такого вала не может ограничиться одним рабочим днём.

6 Ответов “ Изготовление шестерён и зубчатых колёс ”

Здравствуйте, необходимо на шестерне диаметом 253 мм, нарзеть зубья модулем 11, возможно это у Вас?

Можете изготовить латунную шестерню?

Доброго дня, изготовить можно, стоимость 160 бел.руб.

Здравствуйте можно ли изготовить или восстановить ведомую шестерню в раздатку газ 69. Номер 69-1802112

К сожалению нет.

Добрый день.

Нужно изготовить шестерню в замен вышедшей из строя.

фото старой шестерни прилагаю.

Добавить комментарий Отменить ответ

Наши услуги

- ФРЕЗЕРНЫЕ РАБОТЫ

- ШЛИФОВКА МЕТАЛЛА

- НАРЕЗАНИЕ РЕЗЬБЫ

- ОБРАБОТКА ПЛАСТМАССЫ

- ИЗГОТОВЛЕНИЕ ШЕСТЕРЁН

- СВАРОЧНЫЕ РАБОТЫ

- ПРАВКА АВТО ДЕТАЛЕЙ

- — Проточка тормозных барабанов

- — Расточка ступицы

- — Расточка клапанов блока ГБЦ

- — Шлифовка ГБЦ

- — Проточка тормозных дисков

- — Ремонт рулевых реек

- РЕМОНТ СТАНКОВ

- — Ремонт токарного оборудования

- — Ремонт фрезерного оборудования

- — Ремонт сверлильного оборудования

- — Ремонт деревообрабатывающих станков

- — Ремонт гильотины и заточка ножей по металлу

- МЕТАЛЛОКОНСТРУКЦИИ НА ЗАКАЗ

- ФУРНИТУРА ДЛЯ СТЕКЛОКОНСТРУКЦИЙ

- ЗАМКИ БУРОВЫХ ТРУБ

- ИЗГОТОВЛЕНИЕ ПРУЖИН

- Продажа токарного б/у станка ДИП 500

Контакты в Минске

Детали из металла на заказ

Для автомобилей

Обработка пластмасс

Обработка и изготовление из пластмассовых материалов

Нарезание шестерён дисковыми модульными фрезами

Фиг. 510. Фрезерование цилиндрических шестерён с прямыми зубьями на горизонтально-фрезерном станке с делительной головкой.

При отсутствии специальных зуборезных станков нарезание цилиндрических шестерён с прямым зубом может быть выполнено на горизонтально — фрезерном станке, а со спиральным зубом на универсально-фрезерном при помощи делительной головки (фиг. 510) модульным и дисковыми фрезами, которые изготовляются наборами из 8 или 15 штук для каждого модуля.

Обычно применяют набор фрез из 8 штук, но для изготовления более точных шестерён требуется набор из 15 штук.

Такое количество фрез в каждом наборе необходимо потому, что для различного числа зубьев шестерён размеры впадин между зубьями будут различны. Каждая фреза набора предназначена для определённого интервала чисел зубьев (табл. 56 и 57);

профиль же её соответствует наименьшему числу зубьев данного интервала.

Таблица 56. Набор из восьми фрез.

Таблица 57. Набор из пятнадцати фрез.

Для экономичного использования отделочных модульных фрез при обработке твёрдого материала, а также для крупного модуля изготовляются обдирочные модульные фрезы, отличающиеся от чистовых ступенчатым профилем(фиг.511; а — обдирочная фреза, b — отделочная).

Фиг. 511. Черновая а и отделочная фреза b для нарезания зубчатых колес.

Фиг. 512. Одновременная работа обдирочной и отделочной фрезы.

На фиг. 512 показана одновременная работа обдирочной фрезы с отделочной.

Как было сказано выше, модульными фрезами можно также обрабатывать цилиндрические шестерни со спиральным зубом, поворачивая фрезу на угол

наклона зуба, как показано на фиг. 513, где А — направление вращения изделия, а В —направление подачи фрезы.

Фиг 513. Схема расположения модульной фрезы при обработке цилиндрической шестерни со спиральным зубом.

При нарезании шестерни со спиральным зубом фрезу нужно подбирать не по числу зубьев шестерни, а по идеальному числу зубьев, соответствующему

нормальному модулю и определяемому по формуле

где z — искомое число зубьев; zш — число зубьев шестерни; а — угол наклона зуба.

Применяемые режимы резания указаны в табл. 58.

Таблица 58. Режимы резания при нарезании цилиндрических шестерён модульными фрезами.

При фрезеровании спиральных шестерён подачи нужно умножать на коэфициент К в зависимости от угла спирали; величины К приведены в табл. 69.

Таблица 59. Величина коэфициента К в зависимости от угла спирали для подач при фрезеровании спиральных шестерен.

Шестерни обычно нарезаются по нескольку штук на оправке, что увеличивает производительность за счёт врезания фрезы и вспомогательного времени.

Фиг 514. Нарезание шестерён индивидуального производства и шестерён с модулем более 20.

Изготовление зубчатых шестерен

При создании самых различных механизмов могут применяться шестерни и зубчатые колеса. Их геометрические особенности определяют возможность обеспечения надежного зацепления для передачи усилия. Технология изготовления зубчатых колес характеризуется достаточно большим количеством особенностей, среди которых отметим использование специального оборудования. Если изготовление шестерен проводится без учета особенностей геометрических особенностей, то существенно снижается качество получаемого соединения для передачи вращения.

Конструкция зубчатого колеса

Встречается просто огромное количество разновидностей шестерен, все они характеризуются своими определенными особенностями. Среди конструкционных особенностей отметим следующие моменты:

- При изготовлении цилиндрических и конических шестерен с прямым зубом рабочая часть создается заодно целое с валом. Это связано с тем, что размеры конструкции существенно уменьшаются. За счет создания такой конструкции можно получить деталь с высокой точностью и износостойкостью.

- Встречаются и шестерни насадного типа. Они весьма распространены в случае, когда диаметр рабочей части большой. За счет установки насадного варианта исполнения есть возможность проводить обслуживание конструкции.

- При диаметре менее 500 мм изделие получается методом ковки и отливки, а также при применении технологии сварки. Вариант исполнения более 500 мм изготавливаются методов отливки и сварки.

- Клепанные или свертные колеса могут устанавливаться в случае, если есть необходимости в экономии используемого материала.

Наибольшее распространение получили зубчатые колеса цилиндрического типа.

Конструктивными особенностями подобного варианта исполнения можно назвать:

- В качестве заготовки применяется диск определенной толщины.

- В центральной части есть посадочное отверстие с прорезью для шпонки. Как правило, оно имеет достаточно большую кайму.

- Рабочая часть представлена зубьями, которые могут быть расположены прямо или под углом. При этом геометрия зуба может существенно отличаться, все зависит от области эксплуатации.

Изготовление цилиндрических зубчатых колес проводится при применении специального оборудования. Примером можно назвать зубонарезные станки, которые работают по методу обкатки. Стоит учитывать, что процесс изготовления конических зубчатых колес существенно отличается.

Основные способы изготовления

Заготовки для рассматриваемых изделий получаются методом ковки или литьем, в некоторых случаях при применении технологии резания. Технологический процесс изготовления зубчатого колеса довольно сложен, так как нужно получить рабочую поверхность сложной формы с определенными геометрическими параметрами. Проводится нарезание косозубых колес и других изделий при использовании двух основных технологий:

- Метод копирования предусматривает фрезерование, при котором прорез между впадинами зубьев образуются при применении, дисковых, модульных или концевых фрез. После образования каждой впадины заготовка поворачивается ровно на один зуб. Сред особенностей подобной технологии можно отметить то, что форма применяемого режущего инструмента повторяет форму впадины.

- Метод обкатки сегодня встречается намного чаще. В этом случае механическая обработка предусматривает имитирование зацепления зубчатой пары, одним элементом которой становится червячная фреза. При изготовлении инструмента используется металл повышенной прочности, за счет чего и происходит резка. Обработка методом копирования предусматривает применение не только червячной фрезы, но также и долбяка и гребенки.

Довольно большое распространение получили червячные фрезы. Подобный инструмент представлен рейкой, на момент работы заготовка вращается вокруг своей оси. Применяется инструмент для изготовления исключительно шестерен с внешним расположением зубьев.

Гребенки используются для нарезания прямых и косых зубьев с большим модулем зацепления. Стоит учитывать, что поверхность инструмента может быстро изнашиваться.

Технология накатывания используется для получения больших зубчатых колес, а также крупных партий. В подобном случае проводится горячее накатывание, за счет нагрева степень обрабатываемости материала повышается. Венец получается методом выдавливания. Для существенного повышения точности может проводится механическая обработка.

Изготовление вал шестерней также должно проводится с учетом условий эксплуатации. На этот элемент оказывается высокая нагрузка, поэтому в качестве основы применяется заготовка из каленой стали высокой прочности. Шестерня зубчатая, изготовление которой проводится с учетом диаметра вала, насаживается методом прессования, фиксация обеспечивается шпонкой.

Подготовка чертежей

Процесс изготовления начинается с непосредственной подготовки чертежа. В этом случае производство существенно упрощается, существенно повышается точность получаемого изделия. При разработке чертежа указывается следующая информация:

- Диаметр посадочного отверстия. Для шестерен изготавливаются соответствующие валы, которые имеют определенный посадочный диаметр. Этот показатель стандартизирован, выбирается в зависимости от размеров изделия и величины предаваемого усилия.

- Размеры шпонки. Шпоночное отверстие может быть самым различным, размеры выбираются в зависимости от того, какие будут оказываться нагрузки. Стоит учитывать тот момент, что размеры шпонок стандартизированы.

- Модуль. Этот параметр считается наиболее важным, так как ошибочный модуль может снизить эксплуатационные характеристики механизма.

- Наружный и внутренний диаметр, определяющие размер зуба. Стоит учитывать, что этот элемент изделия характеризуется достаточно большим количеством особенностей.

- Угол расположения зуба относительно оси вращения. Выделяют шестерни с прямым и косым расположением зуба.

Изготовление шестерен любых размеров возможно только при применении специальных станков, которые предназначены для решения поставленной задачи.

Технологические задачи при производстве рассматриваемого изделия могут существенно отличаться. Важными моментами можно назвать следующее:

- Точность размеров. Наиболее точными размерами обладает отверстие, которое выступает в качестве посадочного для вала. В большинстве случаев его изготавливают по 7-му квалитету в случае, если к изделию не предъявляются больше требования.

- Точность формы. В большинстве случаев при изготовлении шестерен особые требования к точности формы не предъявляются. Однако, посадочное отверстие должно быть расположено в центральной части изделия, так как даже несущественно смещение может привести к отсутствию возможности использования изделия.

- Точность взаимного расположения. Больше всего требований предъявляется к тому, каким образом зубья и другие конструктивные элементы расположены относительно друг друга. При нарушении геометрической формы есть вероятность появления эффекта биения и других проблем при эксплуатации изделия.

- Твердость рабочей поверхности. Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270.

- Выбор подходящего материала также имеет значение. В зависимости от области применения изделия они могут изготавливаться из углеродистых, легированных сталей и пластмассы, в некоторых случаях чугуна. Легированные в сравнении с углеродистыми характеризуются большей прокаливаемостью, а также меньшей склонностью к деформации. Применяемые материал должен характеризоваться однородной структурой, за счет чего существенно повышается прочность после проведения термической обработки. При изготовлении высокоточных изделий проводится чередование механической и термической обработки.

Все основные параметры определяются на момент создания технологической карты. Самостоятельно создать карту достаточно сложно, так как для этого нужно обладать соответствующими навыками и знаниями.

Необходимые инструменты

Для проведения рассматриваемой процедуры требуется специальный режущий инструмент, которые позволяет проводить снятие требуемого количества материала. Довольно большое распространение получили следующие:

- Если изготовление зубчатых колес проводится при применении технологии обкатки, то требуется эвольвентное зубчатое колесо, изготавливаемое при применении твердого и износостойкого материала.

- Нарезка зубьев методом копирования проводится червячной фрезой. Она характеризуется определенной геометрией, которая позволяет получить впадины с заданными параметрами.

Также может устанавливаться пальцевая модульная фреза, которая устанавливается в специальном фрезеровальном оборудовании. Можно приобрести модульные фрезы для нарезания зубчатых колес, изготавливаемые при применении износостойких материалов.

Технологический процесс

Процесс изготовления шестерни на крупных производственных линиях максимально автоматизирован. Классический техпроцесс характеризуется следующими особенностями:

- Для начала определяются основные параметры изделия, к примеру, число зубьев, модуль и степень точности геометрических размеров.

- Следующий этап заключается в проведении заготовительной процедуры. Чаще всего проводится штамповка при использовании горизонтально-ковочной машины.

- Для повышения эксплуатационных характеристик выполняется нормализация. Подобная термическая обработка позволяет снизить напряжения внутри материала.

- Токарно-винторезная процедура позволяет получить заготовку требующихся размеров. Для этого выполняется точение поверхности и расточка фасок.

- После механической обработки прямозубых шестерен выполняется повторно нормализация.

- Заготовка подвергается зубофрезерной обработке. Для этого применяется полуавтомат 5306К или другое подобное оборудование.

- Следующий шаг заключается в слесарной обработке. Технологический процесс определяет появление заусенец и других дефектов, которые устраняются при применении полуавтомата 5525. На линиях с низкой производительностью зачистка проводится ручным методом.

- После получения зубьев выполняется термическая обработка, для чего часто применяется установка ТВЧ. Закалка позволяет существенно повысить твердость поверхности и ее износостойкость.

- Шлифование поверхности. Для получения поверхности требуемого качества выполняется шлифовка. Есть довольно больше количество различного оборудования, которое подходит для шлифования самых различных поверхностей.

- Большое распространение получили насадные шестерни. Они устанавливаются на валу, могут быть больших и малых размеров. Фиксация насадного варианта исполнения проводится за счет шпонки. Получить шпоночный паз можно при применении долбежного станка.

- Зубошлифование также проводится при применении специальных станков.

Стоит учитывать, что изготавливают пластиковые шестерни при применении только одного станка. Это связано с высокой степенью обрабатываемости пластика.

В заключение отметим, что процедура зубофрезервания достаточно сложна, предусматривает применение специального оборудования.

Изготовление шестерни по образцу на ЧПУ станке

Сейчас стиральные машины управляются модулями-компьютерами, но лет так 15 назад, было все гораздо проще, а может сложнее, ну, это кому как. В 15 летней стиралке-автомат было все также за исключением модуля управления так называемого командоаппарата. Коммандоаппарат, на тот момент это механическое устройство с множеством шестеренок различной величины и различным количество зубьев. И чем больше было программ в стиральной машине автомат, тем массивней выглядел этот модуль управления. Каждая шестеренка несла на себе какую то информационную нагурузку. Одна отвечала чтобы вовремя отключился нагревательный элемент, вторая за подачу воды, температуру, откачки воды, отжим, полоскание и т.д. И все это находится на одной оси и взаимодействует между собой.

Теперь, когда Вы понимаете всю сложность конструкции, представьте что одна из этих шестерён вышла из строя, сломались несколько зубьев, а точнее четыре из семи. Соответственно процесс стирки увеличился в два раза (хотя и так был не очень скоростной с завода).

Обратившись в сервис за помощью, они согласились взяться за ремонт антиквариата. После анализа проблемы и выявления неисправности, появилась практически не решаемая задача, найти запасную деталь к механическому командоаппарату. Было потрачено немало времени на поиск заветной шестерни, но все усилия были напрасны.

Тогда возникла мысли о изготовлении такого изделия. 3D модель сделали знакомые ребята, с помощью станка ЧПУ было все воплощено в жизнь.

Кому интересно, что дальше, смотрим ролик или читаем.

И так что понадобилось для изготовления.

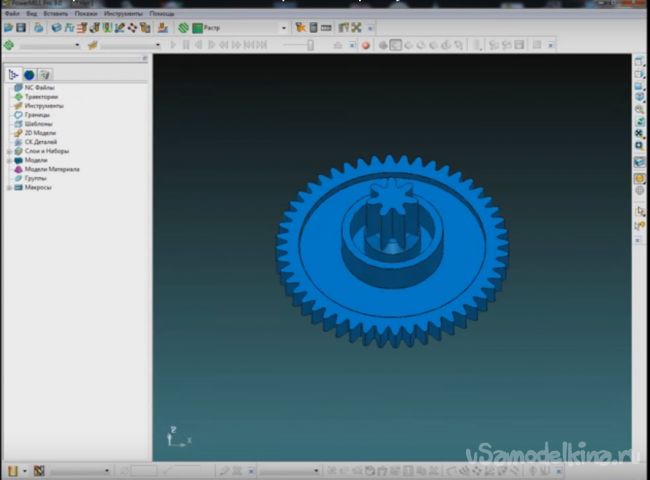

– 3D модель изготавливаемой детали

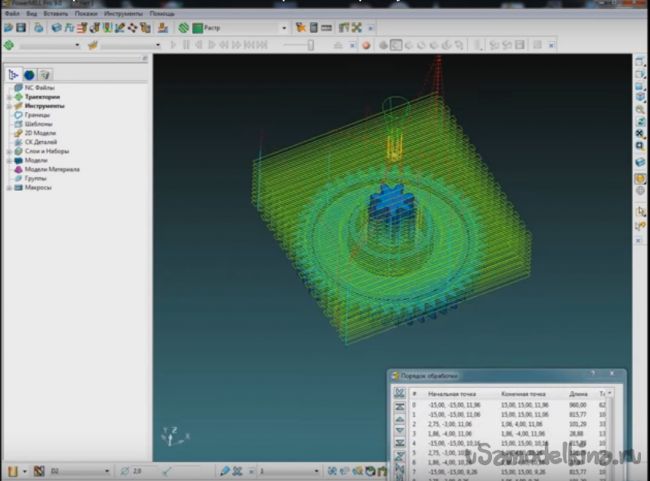

– Программа для создания управляющего файла ЧПУ станка

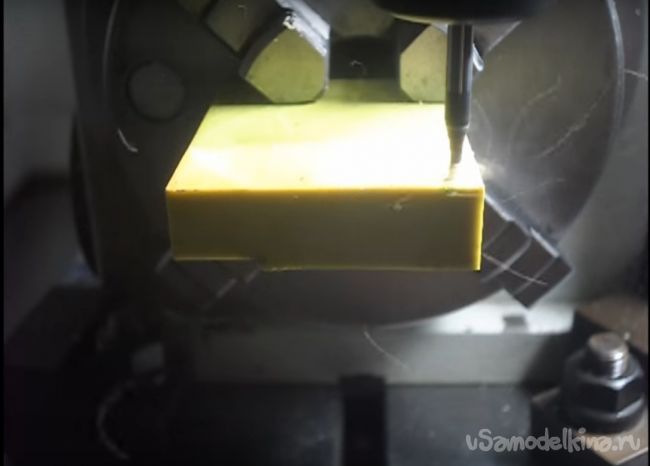

– Собственно сам ЧПУ станок

– Модельный пластик

– фреза торцевая диаметром 1

– фреза торцевая диаметром 2

1. Здесь собственно и есть виновница этой статьи. Как видите есть повреждения детали (наверное разработчики что то просчитались с усилием на зуб).

2. Смоделированное изделие открываем в программе и просчитываем хода для нашего ЧПУ.

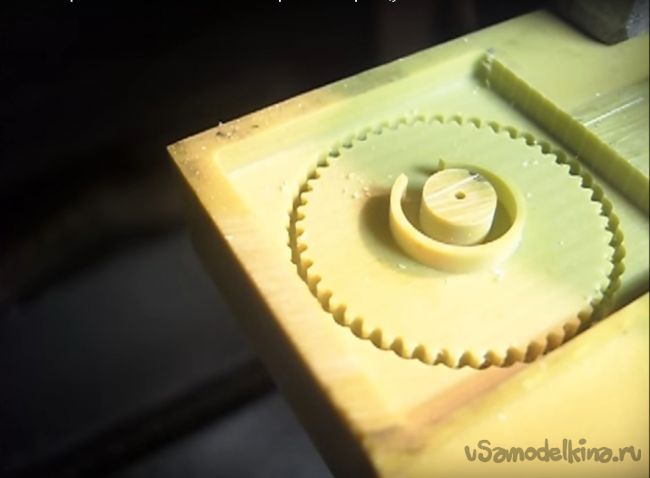

3. Берем подходящего размера заготовку модельного воска, закрепляем.

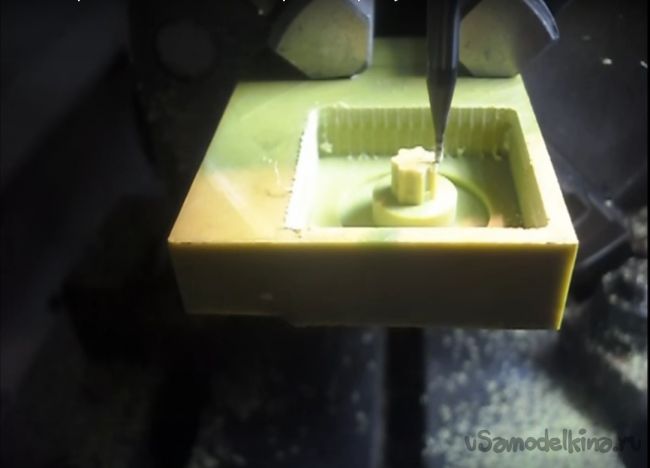

4. Выставляем ноль и запускаем управляющую программу. Станок обрабатывает заготовку с одной стороны, затем происходит поворот на девяносто градусов и происходит обработка второй стороны детали. Готовая деталь после изготовления остается держаться в заготовке на тонкой пленке, которая после извлечения легко удаляется.

5. Как видим, в итоге получили необходимую так нам деталь.