Настройка инструмента вне станка с чпу

Прибора для настройки инструментов вне станка

Целью размерной настройки инструмента является обеспечения необходимой точности положения его режущих кромок в системе координат, связанной со вспомогательным инструментом (рис.1). Поэтому приборы для предварительной настройки должны обеспечивать высокую точность по заранее заданным координатам. Эти координаты задают в специальных картах наладки, которые разрабатывают при технологической подготовке производства.

Приборы для предварительной настройки инструмента к станкам с ЧПУ по сравнению со специальными приспособлениями для настройки инструментов на агрегатных станках и станках-автоматах должны обладать большей универсальностью и гибкостью, т. е. возможностью быстрой переналадки для настройки различных инструментов.

Станки с программным управлением являются высокоточными автоматизированными станками. Основной предпосылкой, обеспечивающей достижимую точность обработки на этих станках, является точность предварительной настройки инструмента. Следовательно, приборы для предварительной настройки инструмента должны обеспечивать высокую точность настройки инструментов на размер по одной или нескольким координатам. С этой целью базирующие элементы приспособлений должны строго соответствовать базирующим элементам станков, предназначенным для установки вспомогательного инструмента.

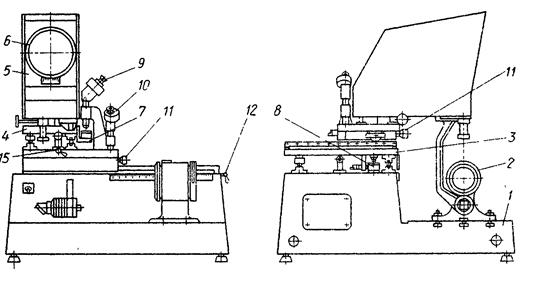

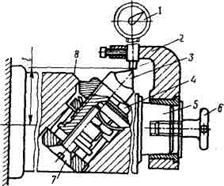

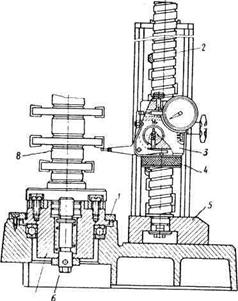

Прибор для размерной настройки инструмента мод. 2010 показан на рис.3. Прибор предназначен для предварительной установки в двух горизонтальных координатах как резцов в инструментальных блоках станков токарной группы, так и вращающегося инструмента в оправках и на борштангах станков сверлильной и расточной группы. Прибор состоит из ступенчатой станины 1, на плоскости нижней ступени которой имеются Т-образные пазы для установки переходников-адаптеров (имитирующих базирующие поверхности станков токарной группы для установки инструментальных блоков), или шпиндельной бабки 2 для установки борштанг. На верхней поверхности станины находятся нижняя 3 и верхняя 4 каретки, перемещающиеся соответственно в продольном и поперечном направлениях. На верхней каретке установлено визирное устройство 5, выполненное в виде проекционного микроскопа. На поворотном экране 6 проектора имеется штриховое перекрестие.

Для установки инструментальных блоков на поверхности прибора устанавливают сменные переходники-адаптеры. Установка адаптера по двум координатам относительно нулевых точек системы отсчета производится по контрольному шаблону, имитирующему две грани резца с определенными размерами относительно базовых поверхностей шаблона. Каретки с проектором устанавливают на координаты, соответствующие размерам контрольного шаблона. Адаптер с шаблоном устанавливается и закрепляется на станине прибора таким образом, чтобы грани шаблона совпали с перекрестием проектора. Затем калибр снимается с адаптера, и проектор настраивается на размер инструмента согласно координатам, указанным в карте наладки. Предварительная установка проектора на заданные координаты осуществляется перемещением каретки по оптическим шкалам 7 и 8 стеклянных линеек и отсчетным микроскопам 9 и 10, Точная установка проектора осуществляется микрометрическими винтами //. После установки проектора на заданные координаты положение кареток фиксируется стопорными винтами 12.

Настройка инструмента на заданные размеры координат осуществляется перемещением резца винтами настройки в положение, при котором его режущие кромки будут совпадать с перекрестием проектора, после чего резец закрепляется. Точность настройки инструмента по каждой координате 0,005 мм. Проверка положения режущей кромки инструмента по вертикали осуществляется индикатором часового типа, установленным на отдельной стойке. При необходимости установки резца на требуемый угол перекрестия предварительно устанавливаются по угломерной головке.

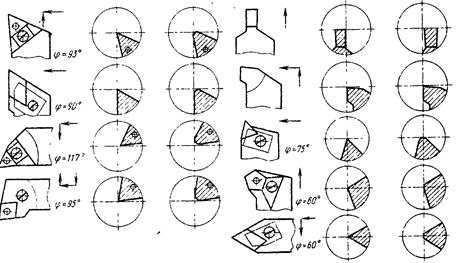

На рис.4 показан вид в окуляре микроскопа при наведении визира на кромку резцов различных типов.

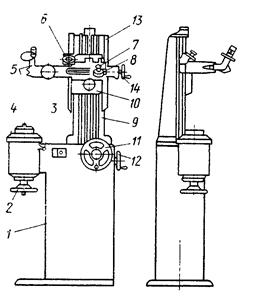

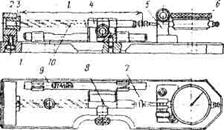

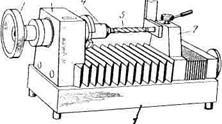

Оптический прибор мод.2015 с окулярным методом визирования предназначен для станков сверлильной, расточной и фрезерной групп (рис.5). Установка координат на приборе мод. БВ-2015 производится по шкалам и отсчетным микроскопам. Фиксация положения режущей кромки инструмента производится по визирному микроскопу.

Прибор позволяет также устанавливать диаметральную координату по индикатору. Устройство имеет три исполнения с отсчетными микроскопами и с отсчетными навесными устройствами. Состоит из литого основания /, в котором размещены шпиндель 4 и механизм грубого // и точного 12 перемещений вертикальной каретки. Фиксатор 3 исключает поворот шпинделя 4 во время затяжки инструмента маховиком 2. На верхней плоскости основания крепится стойка 9 с вертикальной 10 и горизонтальной 8 каретками. Вертикальная каретка перемещается по прямоугольным направляющим посредством ходового винта с шагом 4 мм. На вертикальной каретке находятся также прямоугольные направляющие, по которым перемещается горизонтальная каретка. Горизонтальная каретка предназначена для проверки и установки размера по диаметру. На горизонтальной каретке закреплено визирное устройство с микроскопом М-125, предназначенное для фиксации положения настраиваемого инструмента на заданный размер как по диаметру, так и по вылету. Шкала горизонтального размера визирующего устройства также закреплена на горизонтальной каретке и снабжена индикатором 1-МИГ. Перемещение горизонтальной каретки осуществляется маховиком 14 посредством ходового винта с шагом 2 мм.

Диаметр настраиваемого инструмента 0—300 мм, вылет настраиваемого инструмента, 70—400мм цена деления индикатора 0,001 мм, цена деления отсчетного устройства по диаметру 0,001 мм, по вылету 0,01 мм.

Рисунок 6 – Общий вид отсчетного устройства микроскопа МО-13 для установки точного размера по вылету инструмента (лимб микроскопа установлен на нулевую отметку):

а — лимб микроскопа; б — линия на подвижной шкале микроскопа; в — линия на неподвижной шкале

Действительный размер вылета инструмента считывают со шкалы линейки 13 и с лимба микроскопа МО-13. Установка прибора на заданный размер по диаметру включает два режима: установка прибора на заданный размер по диаметру; определение диаметра инструмента.

Для определения диаметра инструмента предварительно перемещают вертикальную каретку на размер вылета инструмента, вставляют оправку с инструментом в шпиндель, ослабляют фиксатор. Поворачивая шпиндель, с помощью микроскопа М-12 добиваются наиболее резкого изображения режущей кромки инструмента. Вращая маховик перемещения горизонтальной каретки, добиваются совпадения вертикальной линии 2 (рис. 6), нанесенной на шкале микроскопа М-12, с линией режущей кромки инструмента. Вращая лимб микроскопа, подстраивают прибор. Полученный размер читают по микроскопу МОС-21. Это радиус инструмента. Для получения диаметра инструмента полученный размер удваивают.

Прежде чем настраивать прибор на заданные координаты, необходимо обратить внимание на то, что при вращении маховика грубого перемещения вертикальной каретки по часовой стрелке отсчет размера идет в сторону увеличения. При вращении маховика грубого перемещения вертикальной каретки против часовой стрелки отсчет размера идет в сторону уменьшения. При вращении маховика точного перемещения вертикальной каретки на себя отсчетный размер увеличивается, при вращении от себя — уменьшается.

Установка прибора на заданные координаты по вылету включает два режима: установка прибора на заданный размер по вылету; измерение действительного вылета инструмента.

Установка прибора на заданный размер по вылету осуществляется следующим образом. Маховиком грубого перемещения // (см. рис.5) устанавливают предварительный размер, пользуясь шкалой линейки 13. Затем с помощью маховика точного перемещения 12 точно устанавливают требуемый размер, пользуясь отсчетным устройством.

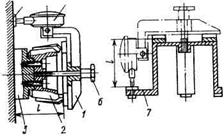

Рисунок 7 – Настройка расточной борштанги

Прибор для предварительной настройки расточной борштанги показан на рис.7. Стержень индикатора 1 прибора предварительно настраивают по эталону на длину l вылета резца 3; прибор устанавливают на хвостовик оправки 5 закрепляют винтом 6. Регулировочной гайкой 4 выставляют резец 3 на требуемый размер (по индикатору 1), после чего закрепляют резец винтом 7.Пподналадку в процессе эксплуатации выполняют регулировочной гайкой 4 относительно риски 8 на корпусе. Точность настройка — 0,02 мм при использовании индикатора с ценой деления 0,01 мм; время настройки — 3,5 мин.

Рисунок 8 – Настройка осевого инструмента

Настроить приспособление по эталону 9; установить настраиваемый инструмент 10 в упорную стойку так, чтобы он упирался режущей частью в упорную втулку 3 и поджимался прижимом 8 к призме 4, настройку инструмента на длину осуществить регулировкой винта 7 сконтролем по индикатору 6, установленному на стойке 5. Точность на стройки — 0,03. 0,05 мм при использовании индикатора с ценой деление 0,01 мм.

Рисунок 9 – Прибор для настройки вылета осевого инструмента

Перед настройкой инструмента измерительные позиции приспособления предварительно настраивают по эталону 10 размером lt. На основании 1 устанавливают втулку 2 с внутренним диаметром, равным посадочному диаметру настраиваемых оправок с инструментом; настраиваемый комплект 4 (оправку с режущим инструментом) устанавливают во втулку 2, затем поворотом барабана 9 подводят ранее настроенный упор 6 к вершине инструмента; вращение регулировочной гайки 3 режущую кромку вместе с упором 6 переместить до совпадения верхних торцов втулки 5 и упора 6 (с контролем размера lt по индикатору). Аналогично выполнять настройку остальных позиций. Точность настройки – ±0′,02 мм при использовании ин

Приспособление для настройки торцевой фрезы показано на рис.10

Рисунок 10 – Настройка торцевой фрезы по высоте

Рисунок 11 – Приспособление для настройки комплекта дисковых фрез

Установить оправку 8 с фрезами вертикально с центрированием по цилиндрическому буртику и двум торцовым шпонкам и закрепить винтом 6; установить на направляющей 2 индикаторную головку 3, зафиксировав положение гайкой 4; измерительным наконечником с шаровой измерительной поверхностью проконтролировать биение режущих кромок и расстояние от базового торца. Точность настройки— 0,02 . 0,03 мм при использовании индикатора с ценой деления 0,01 мм.

На рис. 12 показано универсальное приспособление для настройки сверл, фрез, расточных оправок и токарных резцов с передачей информации в систему управления станков с ЧПУ.

Режущий инструмент 5 устанавливают в патроне 4, а последний — в неподвижной стойке 3; подводят стойку 7 с датчиком и фиксируют размер на индикаторном устройстве 6. Точную регулировку размера осуществляют с помощью рукоятки 2. Точность настройки — 0,01 мм; информация о фактическом размере настроенного инструмента передается в систему ЧПУ станка и корректируется управляющей программой.

3 Устройства для автоматизированной настройки инструмента на станке

При настройке инструмента вне станка не обеспечивается высокая точность обработки заготовок вследствие наличия ряда погрешностей: настройки инструмента вне станка; установки инструмента; износа инструмента; геометрических погрешностей станка, а также погрешностей, вызванных тепловыми деформациями, деформациями системы СПИД.

При автоматизированной настройке режущего инструмента непосредственно на станке полученные в результате измерения отклонения размеров инструмента от допустимых значений передаются в систему ЧПУ с целью определения требуемой коррекции положения инструмента. При этом отсутствует необходимость точной предварительной настройки инструмента на приборах, поскольку предварительная настройка необходима лишь в пределах нескольких миллиметров.

Предварительная настройка инструмента

Те из вас, кто посещал производственные цеха ведущих западных промышленных фирм, наверняка обращали внимание на выделенные участки предварительной настройки инструмента. Это оборудование достаточно часто можно увидеть и на наших предприятиях. Можно даже считать его ординарным и стандартным (правда, по данным статистики, только 35% всех промышленных предприятий мира используют эту технологию, а в России эта цифра, скорее всего, на порядок меньше).

В последнее время с появлением и повсеместным внедрением (пока на западе, но, думается, что скоро и в России) идеологии ToolManagment (Инструментального менеджмента) системам предварительной настройки инструмента (Presetter — англ., Einstellgeraete — нем.) предназначен, в первую очередь, для измерения размерных параметров инструмента для последующего занесения этих параметров в область корректоров системы ЧПУ. Параллельная задача настройка регулируемого инструмента на конкретные размеры по диаметру и вылету. Еще одно назначение прибора — измерение радиального и торцевого биения режущих кромок инструмента для последующей юстировки.

В последнее время с появлением и повсеместным внедрением (пока на западе, но, думается, что скоро и в России) идеологии ToolManagment (Инструментального менеджмента) системам предварительной настройки инструмента (Presetter — англ., Einstellgeraete — нем.) предназначен, в первую очередь, для измерения размерных параметров инструмента для последующего занесения этих параметров в область корректоров системы ЧПУ. Параллельная задача настройка регулируемого инструмента на конкретные размеры по диаметру и вылету. Еще одно назначение прибора — измерение радиального и торцевого биения режущих кромок инструмента для последующей юстировки.

Какие же основные факторы вам надо учитывать, сравнивая прибор для размерной настройки с традиционным способом настройки инструмента?

Первый резон — естественно, деньги. В конечном счете именно они (дополнительно заработанные, сэкономленные или потерянные) определяют эффективность того или иного инженерного решения. Конечно, такие приборы стоят денег. Примитивные приборы можно делать самостоятельно, применяя только купленные индикаторы часового типа. По западным оценкам, себестоимость такого прибора будет в пределах 400-500 долларов. Но, естественно, он будет иметь ограниченные возможности, а качество таких приборов будет сильно варьироваться от предприятия к предприятию. Простые приборы промышленного производства имеют цену в пределах 2-5 тысяч долларов. Приборы с проекционным экраном — 5-10 тысяч. Наиболее интеллектуальные, современные, автоматические приборы, оснащенные видеокамерой, со специальным математическим обеспечением и т. д. иногда доходят по своей цене и до 30 тысяч долларов. С затратами понятно, а где экономия?

Проведем эксперимент. Пусть нам необходимо осуществить в среднем замену 20 инструментов в смену. Цифра не кажется чересчур завышенной. Экономия времени при настройке инструмента вне станка пусть составляет 3 минуты. Это тоже кажется весьма разумной величиной. Таким образом, мы имеем 60 минут экономии времени в одну смену. А это уже больше 12% фонда рабочего времени. Можно оспаривать конкретные цифры, каждый имеет свой опыт, но не согласиться с тем, что затраты времени весьма значительны, нельзя. Конечно, оговоримся, что эти расчеты интересны только тем менеджерам, которые уже научились считать стоимость станкочаса и, соответственно, потерь от простоев.

Что еще дают комплексы предварительной настройки инструмента кроме сокращения времени? Безусловно, это повышение точности. Наиболее качественные приборы позволяют вести настройку на микронном уровне. Это дает возможность получать готовые детали с «первой попытки», без пробных пусков, и, естественно, снижать долю брака. Интеллектуальные системы с соответствующим матобеспечением отслеживают и другие необходимые данные. Так, они позволяют не только получить истинные размеры инструмента, но и проверить, проходят ли они для данной операции. Не задевает ли, например, патрон приспособление, если вылет сверла недостаточен. Стоит ли говорить, что такие функции способны предотвратить крайне нежелательные коллизии при пробных пусках. С опытом также можно найти и зависимость между повышенным вылетом инструмента и выходом из поля допуска (превышения шероховатости и т. д.). Разумеется, что подобные системы обязаны иметь посадочное место инструмента, максимально приближенное к шпинделю станка. Чем выше это приближение, тем меньше на результате обработки будет сказываться разница в установке инструмента в прибор и в шпиндель станка.  Следующая возможность — контроль износа. Такой функцией обладают те из приборов, которые используют видеонаблюдение за режущей кромкой. Понятно, что они способны показать и позволяют измерить величину износа кромки с достаточно высокой точностью. Это дает возможность оператору своевременно принять решение о замене инструмента (пластины и т. д.). Альтернативой в данном случае может служить: или опыт оператора (зависящий от его квалификации, методики оплаты, принятой на предприятии, — что ему выгоднее, добивать инструмент или работать на максимальной производительности новым и т. д.); или график принудительной смены инструмента. Но этот график, во-первых, разрабатывается, как правило, оператором, во-вторых, при его разработке необходим период испытаний, в-третьих, каждый конкретный инструмент имеет некоторый разброс по стойкости. Это вынуждает составлять график таким образом, чтобы каждый конкретный образец (даже с минимальной стойкостью) был сменен до наступления катастрофического износа. Вследствие этого почти все инструменты не вырабатывают полностью свой ресурс. Не стоит забывать и такую дополнительную функцию, как входящий контроль инструмента. Особенно актуальным это может быть для новых специальных инструментов, при переходе на нового поставщика, после заточки, наконец.

Следующая возможность — контроль износа. Такой функцией обладают те из приборов, которые используют видеонаблюдение за режущей кромкой. Понятно, что они способны показать и позволяют измерить величину износа кромки с достаточно высокой точностью. Это дает возможность оператору своевременно принять решение о замене инструмента (пластины и т. д.). Альтернативой в данном случае может служить: или опыт оператора (зависящий от его квалификации, методики оплаты, принятой на предприятии, — что ему выгоднее, добивать инструмент или работать на максимальной производительности новым и т. д.); или график принудительной смены инструмента. Но этот график, во-первых, разрабатывается, как правило, оператором, во-вторых, при его разработке необходим период испытаний, в-третьих, каждый конкретный инструмент имеет некоторый разброс по стойкости. Это вынуждает составлять график таким образом, чтобы каждый конкретный образец (даже с минимальной стойкостью) был сменен до наступления катастрофического износа. Вследствие этого почти все инструменты не вырабатывают полностью свой ресурс. Не стоит забывать и такую дополнительную функцию, как входящий контроль инструмента. Особенно актуальным это может быть для новых специальных инструментов, при переходе на нового поставщика, после заточки, наконец.

Контроль износа инструмента дает также возможность косвенно оценить качество (в части соответствия размерных параметров указанным допускам) изготовляемого изделия. Например, если сверло не изношено по ленточкам, можно с высокой степенью уверенности констатировать, что диаметр отверстия не меньше минимального допустимого. В любом случае такой метод применим для контроля поверхностей, обозначенных на чертеже как «Обеспечивается инструментом». Для поверхностей, измерение которых крайне затруднено и возможно, например, только на координатно-измерительной машине, эта функция прибора для настройки позволяет иногда осуществлять выборочный контроль изделий.

Есть еще некоторые дополнительные функции, которыми «нагружают» устройства предварительной настройки инструмента в эпоху ToolManagment. Некоторые системы способны выдавать инструкции по сборке инструмента, определяя спецификацию всех запасных частей и приспособлений, необходимых для сборки. Инструкции по порядку сборки, моментам затяжки винтов и т. д. При наличии соответствующей связи возможна обработка этой спецификации на складе или, даже, размещение заказа у поставщика необходимых элементов. Конечно, на образцовых капиталистических предприятиях все данные, полученные при измерении инструмента, передаются на станки через компьютерные интерфейсы, и программа корректируется автоматически. Но вернемся из «прекрасного далека» в наши будни. Современные приборы настройки дают широкий диапазон возможностей для передачи данных на станки. Самый простой, примитивный способ — распечатка протокола измерений. Соответственно, после ее получения оператор должен вручную ввести корректоры в систему ЧПУ станка. Но даже здесь могут быть приятные мелочи. Например, можно приобрести специальные бирки с отверстием, соответствующим тому или иному конусу оправки. Данные на каждый инструмент распечатываются на соответствующую бирку, который надевается на инструмент. Это, по крайней мере, снижает вероятность ошибки оператора при вводе корректоров в УЧПУ. Следующим и, возможно, наиболее распространенным способом передачи данных является их трансляция в файл персонального компьютера с последующей передачей в систему ЧПУ станка. Эта передача может осуществляться всеми известными способами: через дискету, через последовательный интерфейс RS232 и даже через перфоленту. Отдельно можно сказать о записи данных об инструменте на чип (перезаписываемую микросхему памяти), располагаемый в оправке. При установке в шпиндель станка соответствующий датчик считывает данные с этого чипа и вводит коррекцию в систему ЧПУ. Такой способ передачи данных также снижает вероятность ошибки, вызванной действиями оператора.

Разобрав коротко основные преимущества, которые дает использование приборов предварительной настройки, попробуем указать их основные конструктивные особенности и недостатки, если они есть.

Конструктивно можно разделить все системы настройки на контактные и оптические. Системы настройки инструмента, не рассматриваемые в контексте данной статьи, также попадают под эту классификацию. Так, традиционная настройка (касание инструментом поверхности детали) можно отнести к контактным системам, а лазерные системы (работающие на установленном инструменте и, соответственно, учитывающие еще и биение шпинделя) к оптическим.

Контактные системы могут оснащаться как цифровыми, так и аналоговыми устройствами фиксации результатов измерений. Оптические системы различают по способу показа режущей кромки. Они оснащаются либо микроскопами, либо проекторами, либо видеокамерами. Проекционные системы работают по принципу компаратора, т. е. дают возможность сравнить истинные размеры инструмента с идеальными. Некоторое преимущество имеют системы с видеонаблюдением, поскольку они дают возможность видеть непосредственно режущую кромку, а не ее тень. Это может быть особенно важно, например, при обработке алюминия, когда нарост не дает возможность объективно оценить состояние режущей кромки.

И еще коротко о возможных видах приборов предварительной настройки. Можно разделять их на ручные и автоматические (первые, естественно, дешевле, но у вторых минимизируется фактор операторской ошибки), машины могут иметь горизонтальную, вертикальную компоновку. Колона прибора может быть как стационарной, так и подвижной (второе исполнение важно для установки инструментов большого диаметра). Некоторые приборы имеют возможность предустановки токарных инструментов. Крепление инструмента в шпинделе прибора может осуществляться как под собственным весом (это, конечно, наиболее дешевый вариант, но, к сожалению, слабо имитирующий реальные условия установки инструмента в шпиндель станка), так и механическими или пневматическими устройствами. Конструкций шпиндельных узлов великое множество. Бывают изделия, напоминающие револьверную головку, где в каждой позиции устанавливается адаптер, соответствующий тому или иному хвостовку инструмента (SK, MAS ВТ, DIIM 2080, HSK, VDI, KM, Capto и т. д.) Более дешевый вариант — одношпиндельный. Здесь важно при заказе смотреть, какое исполнение стандартное у данного прибора, и в случае необходимости заказывать опции. Некоторые фирмы предлагают переходники с одной системы крепления инструмента на другие. Например, база SK50, а заказать можно переходники SK40, HSK63 и т. д.

Но каждая монета имеет две стороны. В чем же недостатки приборов предварительной настройки? Первый из них очевиден — это в любом случае дополнительные затраты, эффективность которых всегда необходимо доказывать. Кроме того, приборы по своей сути являются источниками дополнительных ошибок (или не обеспечивают исправление других ошибок). Рассмотрим основные из них, исходя из принципа: «Кто предупрежден, тот вооружен».

Даже если мы выбрали самый оснащенный прибор, достаточно полно имитирующий шпиндель станка, не надо забывать, что при степени точности конуса АТЗ допустимое биение, например, для 50 конуса — 0,0025 мм плюс биение инструмента на уровне 0,003 мм.

Калибровка прибора с оправками по АТ2 не позволяет, как правило, добиться точности, превышающей 0,0025 мм на длину и диаметр. Свою лепту вносит и станок — для «стандартного» станка ошибка может достигать 0,02 мм. 1/1 последнее — человеческий фактор. При ручных системах настройки принято считать, что человек способен привнести еще 5 микрон. Суммируя все это, мы получаем ошибку на уровне 0,07 мм, не считая особенностей инструмента и того, что при использовании одного прибора для нескольких станков надо учитывать особенности каждого станка*.

Еще одним фактором, привносящим ошибку, является температура. Производя измерение при комнатной температуре, мы заставляем инструмент работать внутри станка, где температура иногда приближается к 60°С. Этого достаточно, чтобы, например, быстрорежущее сверло удлинилось примерно на 0,01 мм. Но температурные погрешности являются темой отдельного разговора.

В заключение — два слова о производителях. В России приборы предварительной настройки делает только Челябинский завод. К сожалению, эти приборы не обладают всеми теми возможностями, которые были описаны выше. Среди западных фирм наибольшую известность приобрели фирмы Zoller, Komeg, Kelch, PWB Swiss, хотя список производителей ими, конечно, не исчерпывается.

Александр Локтев

Журнал «Стружка», № 01, май 2002 г.

В статье использованы материалы Американского общества промышленных инженеров, журнала «Cutting Tool Engineering», публикации фирм Zoller, Komeg, Kelch, Hoffmann.

*Данные по ошибкам взяты из рекомендаций фирмы Kennametal.

Прибор для настройки инструмента вне станка

Прибор для настройки инструмента вне станка

Под заказ, 7 дней

от 16 761,59 руб.

Описание

Настройка инструмента вне станка

EZgo с ImageControllerbasic – это профессиональное видение настройки инструментов.

Благодаря тщательному тестированию и использованию высококачественных фирменных компонентов EZgo с ImageControllerbasic убеждает в чрезвычайно простой работе и точном измерении результатов. С помощью уникальной кнопки выбора и нажатия EZclick стандартные функции измерения, такие как длина, диаметр, радиальный и осевой вылет, можно запустить, нажав кнопку.

Стандартные компоненты устройства:

- Шпиндель-держатель инструмента ISO 50

- Пневматический скользящий зажим для осей X и Z

- Защитный чехол для измерительных осей в виде “гармошки”

- Чехол для защиты отдельных компонентов устройства

- Мембранная клавиатура для быстрой активации функций шпинделя-держателя, использующих механический привод (тормоз шпинделя 360°, индексация шпинделя 4х90°)

- Удобная ручка управления одной рукой, обеспечивающая одновременное перемещение по осям X и Z

- Измерительные системы (стеклянные линейки) от компании Heidenhain

- Реверсивные направляющие для осей X и Z на шарикоподшипниках от компании ТНК

- Направляющие рельсового типа для противовеса (ось Z)

- Пневматика от компании Bosh/Festo

- Высококачественные ПЗС- или КМОП-камеры, в зависимости от модели устройства для предварительной настройки инструмента

Устройства EZset для предварительной настройки инструмента выпускаются и доступны для заказа с различными диапазонами измерения и модулями обработки изображения. Имеется четыре типа модулей: Icbasic, IC1, IC2, IC3.

EZset с ICbasic

EZset с IC1

EZset с IC2

EZset с IC3

Характеристики

Управление меню с помощью поворотной кнопки

7,0 “TFT цветной монитор

Шпиндель держателя инструмента SK50

Характеристики

EZpush – Управление меню с помощью поворотной кнопки

Шпиндель держателя инструмента SK50

Pneum. функции шпинделя – индексирование 4 x 90 °, тормоз шпинделя 360 °

Таблица («недопустимый»), надежный промышленный дизайн

Принтер этикеток, термопринтер

Подставка для поддержки опорных клавиш и других предметов поддержки

Характеристики

EZtouch – управление меню с помощью сенсорного экрана

13,3 “цветной TFT монитор

Шпиндель держателя инструмента SK50

Pneum. функции шпинделя – индексирование 4 x 90 °, тормоз шпинделя 360 °

Таблица («недопустимый»), надежный промышленный дизайн

Принтер этикеток, термопринтер

Подставка для поддержки опорных клавиш и других предметов поддержки

Характеристики

EZslide – перемещение / изменение размеров областей окна с помощью сенсорного экрана в

17 “цветной TFT монитор

Шпиндель держателя инструмента SK50

Pneum. функции шпинделя – индексирование 4 x 90 °, тормоз шпинделя 360 °

Таблица («недопустимый»), надежный промышленный дизайн

Принтер этикеток, термопринтер

Подставка для поддержки опорных клавиш и других предметов поддержки

Программные функции

Динамическое перекрестие для автоматического измерения

Автоматическое определение формы режущей кромки

Программная функция для определения и измерения контура инструмента (EZmax)

Запрос безопасности для нулевых точек адаптера для предотвращения аварий машины

Сохранение и управление нулевыми точками адаптера

Интегрированные справочные тексты

Программные функции

Динамическое перекрестие для автоматического измерения

Автоматическое определение формы режущей кромки

20-кратное увеличение режущей кромки с использованием падающего света для контроля качества

Программная функция, концентричность и осевое биение для многоцелевых инструментов

Концентричность функции программного обеспечения на валу инструмента

Программная функция, радиус / углы большого размера

Программная функция для определения и измерения контура инструмента (EZmax)

Запрос безопасности для нулевых точек адаптера для предотвращения аварий машины

Сохранение и управление 99 адаптерами нулевых точек

Сохранение 1000 данных инструмента

Интегрированные справочные тексты

Стрелка компаса – простое позиционирование камеры для калибровки номинальных значений на инструменте

Переход к функции проекта с перекрестием

Программные функции

Динамическое перекрестие для автоматического измерения

Автоматическое определение формы режущей кромки

20-кратное увеличение режущей кромки с использованием падающего света для контроля качества

Программная функция, концентричность и осевое биение для многоцелевых инструментов

Концентричность функции программного обеспечения на валу инструмента

Программная функция, радиус / углы большого размера

Программная функция для определения и измерения контура инструмента (EZmax)

Запрос безопасности для нулевых точек адаптера для предотвращения аварий машины

Сохранение и управление 99 адаптерами нулевых точек

Сохранение 3000 данных инструмента

Интегрированные справочные тексты

Стрелка компаса – простое позиционирование камеры для калибровки номинальных значений на инструменте (EZnavigator)

Позиционируемое переключение на функцию проекта с перекрестием

Программные функции

Динамическое перекрестие для автоматического измерения

Автоматическое определение формы режущей кромки

28-кратное увеличение режущей кромки с использованием падающего света для контроля качества

Программная функция, концентричность и осевое биение для многоцелевых инструментов

Концентричность функции программного обеспечения на валу инструмента

Программная функция, радиус / углы большого размера

Программная функция для определения и измерения контура инструмента (EZmax)

Запрос безопасности для нулевых точек адаптера для предотвращения аварий машины

Сохранение и управление нулевыми точками адаптера 999

Сохранение 15000 данных инструмента

Интегрированные справочные тексты

Стрелка компаса – простое позиционирование камеры для калибровки номинальных значений на инструменте (EZnavigator)

Графическое представление инструментов

Позиционируемое переключение на функцию проекта с перекрестием

Вывод данных

Вывод данных через интерфейс RS232

Вывод данных

Вывод тепловых меток

Вывод данных через интерфейс RS232

Вывод данных

Печать этикеток, вывод термопечати

4 интерфейса USB 2.0, вывод данных через USB

Вывод данных через интерфейс RS232

Вывод данных

Печать этикеток, вывод термопечати

Печать списка, вывод, например, отчетов DIN A4

4 интерфейса USB 2.0, вывод данных через USB (опция)

Прибор для настройки инструмента вне станка Nikken E460N Tool Presetter

- +375 показать номер +375296300697

- +375 показать номер +375296300697

- Условия оплаты

- График работы

- Контакты

Оборудование настройки и измерения инструмента производства фирмы Nikken Elbo

Настольная модель

Основание и стойка из натурального гранита

Механические элементы из нержавеющей стали

Диапазон измерения:

Ось Х: диаметр инструмента 0-400мм

Ось Z: длина инструмента 0-600мм

Измерение инструмента:

ЧПУ-управление исходным положением

Создание списка инструментов и/или обработка отдельных инструментов

Шпиндели:

Взаимозаменяемые шпиндели с вакуумными зажимами

Шпиндели: ISO/BT/IT/HSK/Capto/VDI

Минимальный шаг показаний:

Ось Х: 0,001 мм (радиус/диаметр)

Ось Y: 0,001 мм

ПК и экран:

Сенсорный цветной TFT-экран с диагональю 15 дюймов

ОС Obuntu Linux

Материнская плата Intel Atom D.C. без вентилятора

Разъем USB для подключения ПК и принтера

Хранение данных на твердотельном накопителе

Питание:

100-230 В переменного тока

Система визуализации:

Датчик С-MOS – изображение 6,4 х 6,4 мм

Приблизительно 30-кратное увеличение

Двухрежимная камера

Стандартная функция контроля состояние инструмента

Размеры:

1070 мм (Д), 595 мм (Ш), 1140 мм (В)

TECHNICAL FEATURES

Measuring range: diameter max. 400mm (radius 200mm); height max. 600mm

Mechanics/electronics/optics standard equipment:

- Machine structure in stainless-steel offering high mechanical resistance and long life.

- Base and column made of natural granite: linearity max error 4μm/Mt – certification with

- Taylor Hobson res. 1 μm/Mt. electronic millesimal level.

- ISO/BT Interchangeable rotating spindle-holder (size to be specified)

- max run-out error