Станок с чпу числовое программное управление

Станки с числовым программным управлением (ЧПУ)

Электромеханические силовые столы

Это унифицированные узлы, предназначенные для сообщения движения подачи сверлильным, расточным, фрезерным головкам или сообщение линейного движения приспособлению с заготовкой. Силовые столы выпускаются с электромеханическим приводом или с гидравлическим приводом. Столы с электромеханическим приводом имеют электродвигатель и винтовой механизм продольного перемещения, а также дополнительный электродвигатель, используемый для ускоренных перемещений стола.

М1 – электродвигатель рабочих подач;

М2 – электродвигатель ускоренных подач;

is – звено настройки рабочих подач;

iy – звено настройки ускоренных подач;

Mп – перегрузочная муфта;

Мэ – электромагнитная муфта;

Шарико-винтовая пара, с шагом винта t.

Электромагнитная муфта служит для отключения цепи подач при включении электродвигателя М2 при ускоренных подачах.

Станки с числовым программным управлением (ЧПУ)

При обработке заготовок на металлорежущих станках инструмент совершает относительные перемещения или ходы. Совокупность перемещений, повторяющихся при изготовлении каждой детали, называется циклом обработки. Каждый цикл обработки характеризуется величиной ходов и их последовательностью. Поэтому в общем случае программа управления станков представляет собой последовательность команд, формируемых системой управления. Эта последовательность команд обеспечивает заданное функционирование рабочих органов. программа содержит размерную информацию и команды. При автоматическом управлении необходимая последовательность команд. Задается программо-носителем, который может быть выполнен в виде кулачков, копиров, упоров и так далее. Однако при смене объекта производства при использовании таких программо-носителей, необходимо их заменять и осуществлять переналадку станков. Станки с такими программо-носителями имеют высокую производительность, но время, затрачиваемое на переналадке достаточно велико. Наибольшей гибкостью и быстротой переналадки обладают системы с ЧПУ, в которых программа работы задается в алфавитно-цифровом коде. Программа может быть записана на программо-носители, например, в виде перфокарт, перфолент, магнитных лент, гибких магнитных дисков и т.д.

Управляющие команды можно вводить, в том числе вручную, посредством клавиш, которые имеются на панелях управления станками. Современные программо-носители позволяют автоматизировать процесс подготовки управляющих программ и снизить затраты на программо-носители.

По виду управления станки с программный управлением подразделяются на станки:

– с системой числового программного управления;

– с цикловым программным управлением.

Отдельную группу составляют станки с цифровой индикацией и преднабором координат. В таких станках имеется электронное устройство, которому задаются координаты нужных точек, то есть осуществляется преднабор координат, а также имеются датчики, которые фиксируют положение перемещающихся положений станка. При этом на экране электронного устройства высвечивается каждое мгновенное положение перемещающегося рабочего органа, то есть осуществляется цифровая индикация. Управляющая программа для работы такого станка задается станочником.

Первое поколение станков с программным управлением в нашей стране создавалось на основе серийно-выпускающихся станков. Начало выпуска станков с программным управлением в нашей стране относится к 1959 году. От базовых моделей станков станки с программным управлением отличались только автоматизацией привода подач. Устройство программного управления для таких станков выполнялось с использованием электронных ламп и позволяло получать заданные размеры обрабатываемых заготовок при регулировании величин подач.

Система управления станков второго поколения выполнялось с использованием полупроводниковых элементов. Такие системы управления позволяли изменять в автоматическом цикле не только скорости подач, но и переключать частоту вращения шпинделей, задавать команды на автоматическую смену инструментов, то есть, например, на поворот револьверной головки. Позволяли также задавать команды на зажим заготовок, включение подачи смазочной жидкости.

Третий этап развития станков с программным управлением характеризуется качественным изменением системы ЧПУ, когда для управления станками стали использовать ЭВМ. Такие системы дают возможность создавать станки широким уровнем автоматизации и с широкими технологическими возможностями. Станки обладающие широкими технологическими возможностями называются многоцелевыми станками или обрабатывающими центрами. Из подобных станков создаются автоматизированные участки в обработке различных деталей, в том числе в режиме безлюдной технологии.

Конструктивная сложность обрабатываемых деталей, а также серийность производства во многом определяет использование того или иного вида оборудования. Чем меньше объем выпускаемой продукции, тем большей технологической гибкостью должен обладать станок.

В ряде случаев при изготовлении деталей сложной формы применение станков с программным управлением является единственно правильным решением с точки зрения качества и экономичности обработки изделия.

Преимущества станков с программным управлением:

1. Высокая производительность, которая в 2-5 выше по сравнению со станками, имеющими ручное управление. В том числе высокая производительность достигается за счет реализации высоких скоростей, холостых и рабочих ходов, высокой жесткостью узлов и механизмов, использование систем диагностики, работы узлов и механизмов, предотвращающих выход станком из строя и т.д.

2. В станках обеспечивается сочетание точности и производительности с высокой гибкостью перехода на другое изделии, что характерно для универсального оборудования. В результате создается возможность для комплексной автоматизации мелкосерийного производства.

3. Подготовка производства переносится в сферу инженерного труда, что снижает потребность в высококвалифицированных рабочих станочников.

4. Детали изготовленные по одинаковой управляющей программе является взаимозаменяемыми, что сокращают затраты времени при сборке изделия.

5. Благодаря централизованной подготовке управляющих программ и использованию универсальной технологической оснастки, значительно сокращается время на переход к изготовлению новых видов деталей.

6. Сокращает продолжительность цикла изготовления деталей, а также сокращается запас не завершенного производства.

7. Машиностроение переоснащается качественно новым оборудованием, построенным на базе современной электронике и вычислительной техники.

8. Все выпускаемое высокотехнологичное оборудование с программным управлением ориентировано на максимальное использование в гибких производственных системах, в том числе при создании автоматизированных участков и цехов.

Системы программного управления называются числовыми, потому что величина каждого движения или рабочего хода исполнительного органа станка задается с помощью чисел. Каждой единице информации соответствует дискретное перемещение исполнительного органа станка на определенную величину, называемую разрешающей способностью.

Система УЧПУ, благодаря вводимой информации, совершает соответствующие действия по импульсам, поступающим от управляющей программы. Исполнительный орган станка может перемещаться на любую величину, кратную разрешающей способности.

Число импульсов, которые можно подать на вход привода, чтобы осуществить требуемое перемещение на определенную величину, например L, определяется по формуле::

, где N – число импульсов;

L – величина перемещения;

q – цена импульса.

Число N, заложенное в определенном системе кодирования на носителе информации, является программой, определяющей величину размерной информации.

Под ЧПУ станков понимается управление движениями исполнительных органов станка, в том числе скоростями их перемещения, управление последовательностью цикла обработки, режимами резания и управление различными вспомогательными функциями.

В общем случае, можно считать, что СЧПУ представляет собой совокупность специализированных устройтсв, необходимых для реализации программы управления станков и предназначенное для выдачи управляющих воздействий исполнительным органом станка в соответствии с заданной программой.

Системы числового программного управления можно классифицировать следующим образом:

1. По уровню технических возможностей.

2. По технологическому назначению.

3. По числу потоков информации.

4. По принципу задания программы.

5. По принципу привода рабочих перемещений.

6. По числу одновременно управляемых координат.

По техническим возможностям, в соответствии с международной классификацией, системы програмного управления подразделяются на следующие классы:

1) NC (Numeric Control) – система с покадровым чтением программы на протяжении цикла обработки каждой заготовки.

2) SNC (Simplified Numeric Control) – система с однократным чтением всей программы перед обработкой партии одинаковых заготовок.

3) HNC (Hand Numeric Control) – оперативная система с ручным набором программы на пульте управления.

4) CNC (Computerized Numeric Control) – системы с встроенной ЭВМ.

5) DNC (Direct Numeric Control) – система прямого числового управления, в том числе и нескольких станков от одной ЭВМ верхнего уровня.

По технологическому назначению, системы ЧПУ могут быть следующими:

1) Обеспечивающими прямоугольное формообразование – могут управлять перемещениями исполнительного органа станка в процессе работы станка. Число управляемых координат может достигать 5 единиц, а число одновременно управляемых координат составляет 4 единицы. Такие системы используются на токарных, фрезерных, расточных станках и т.д.

2) Обеспечивающие прямолинейное формообразование – любой угол к координатным осям, может осуществлять управление по координатам от 2х до 5 координат. Такие системы также применяются для токарных, фрезерных и расточных станков.

3) Обеспечивающие криволинейное формообразование – позволяет управлять обработкой плоских и объемных деталей со сложными криволинейными контурами. Такие системы могут использоваться для многоцелевых фрезерно-сверлильно-расточных станков.

4) Обеспечивающие позиционное формообразование – обеспечивает высокоточное перемещение или координатную установку исполнительного органа станка в заданную позицию за минимальное время перемещения. В этих системах по каждой координатной оси программируется только величина перемещений, а траектория перемещений может быть произвольной. Такие системы применяются на сверлильных и координатно-расточных станках.

По числу потоков информации, СЧПУ деляться на:

1) Замкнутые – характеризуется наличием 2х потоков информации, которые формируются от считывающего устройства системы программного управления и от датчика обратной связи, фиксирующего величину перемещения и достигнутое положение исполнительного органа. Благодаря этому, устраняется рассогласование между заданным в программе положением и действительной величиной перемещения.

2) Разомкнутые – характеризуются наличием одного потока информации, поступающего от считывающего органа системы к исполнительным органам станка. В механизмах подач таких станков используются шаговые двигатели, в том числе с гидроусилителями (при необходимости).

3) Адаптивные – характеризуются наличием 3х потоков информации, а именно: от считывающего устройства; от датчиков обратной связи; от датчиков на станке, контролирующих изменение сил резания, в том числе связанные с износом режущего инструмента и т.д. Благодаря наличию 3х потоков информации, можно осуществлять коррекцию заданной программы обработки с учетом реальных условий обработки детали.

По принципу задания программы СЧПУ могут быть в абсолютных координатах или в приращениях.

По принципу привода различаются станки со ступенчатым, регулируемым, следящим и шаговым приводом.

Станки с программным управлением могут быть токарными, фрезерными, фрезерно-сверлильно-расточными, шлифовальными, зубообрабатывающими и т.д.

Как правило, станки, в том числе, многоцелевые, изготавливаются на основе использования принципа агрегатирования, что позволяет сократить сроки разработки новых моделей, а также сократить и сроки их изготовления. На станках с программным управлением стремятся к обработке максимально возможного количества сторон обрабатываемой детали, для этого используются различные системы.

Дополнительные опционные поворотные столы имеют систему управления, которая встраивается в общую систему программного управления станком, то есть в програме могут быть заложены движения, которые могут быть реализованы поворотным столом.

На станках с программным управлением имеем автоматическую замену режущих инструментов. Имеется 2 системы базирования режущих инструментов:

– Первая система применяется для базирования инструментов, установленных в специальных оправках, используемых для станков токарной группы. Этот инструмент установлен в специальной оправке, которая вводится в отверстие револьверной головки. Все гнезда револьверной головки выполнены в этом варианте.

Автоматическое управление

На сегодняшний день практически каждое предприятие, занимающееся механической обработкой, имеет в своем распоряжении станки с числовым программным управлением (ЧПУ). Станки с ЧПУ выполняют все те же функции, что и обычные станки с ручным управлением, однако перемещения исполнительных органов этих станков управляются электроникой. В чем же основное преимущество станков с ЧПУ и почему все большее число заводов предпочитает вкладывать деньги именно в современное оборудование с автоматическим управлением, а не покупать относительно дешевые универсальные станки?

Первым, очевидным плюсом от использования станков с ЧПУ является более высокий уровень автоматизации производства. Случаи вмешательства оператора станка в процесс изготовления детали сведены к минимуму. Станки с ЧПУ могут работать практически автономно, день за днем, неделю за неделей, выпуская продукцию с неизменно высоким качеством. При этом главной заботой станочника-оператора являются в основном подготовительно-заключительные операции: установка и снятие детали, наладка инструмента и т. д. В результате один работник может обслуживать одновременно несколько станков.

Вторым преимуществом является производственная гибкость. Это значит, что для обработки разных деталей нужно всего лишь заменить программу. А уже проверенная и отработанная программа может быть использована в любой момент и любое число раз.

Третьим плюсом являются высокая точность и повторяемость обработки. По одной и той же программе вы сможете изготовить с требуемым качеством тысячи практически идентичных деталей. Ну и, наконец, числовое программное управление позволяет обрабатывать такие детали, которые невозможно изготовить на обычном оборудовании. Это детали со сложной пространственной формой, например штампы и пресс-формы.

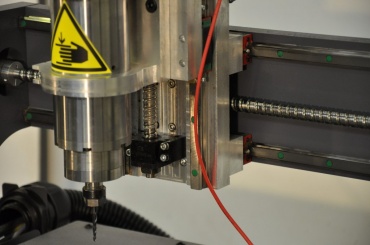

Рис. 1.2. Фрезерный станок с ЧПУ фирмы Doosan

Стоит отметить, что сама методика работы по программе позволяет более точно предсказывать время обработки некоторой партии деталей и соответственно более полно загружать оборудование.

Станки с ЧПУ стоят достаточно дорого и требуют больших затрат на установку и обслуживание, чем обычные станки. Тем не менее их высокая производительность легко может перекрыть все затраты при грамотном использовании и соответствующих объемах производства.

Давайте разберемся, что же такое ЧПУ. Числовое программное управление – это автоматическое управление станком при помощи компьютера (который находится внутри станка) и программы обработки (управляющей программы). До изобретения ЧПУ управление станком осуществлялось вручную или механически.

Осевыми перемещениями станка с ЧПУ руководит компьютер, который читает управляющую программу (УП) и выдает команды соответствующим двигателям. Двигатели заставляют перемещаться исполнительные органы станка – рабочий стол или колонну со шпинделем. В результате производится механическая обработка детали. Датчики, установленные на направляющих, посылают информацию о фактической позиции исполнительного органа обратно в компьютер. Это называется обратной связью. Как только компьютер узнает о том, что исполнительный орган станка находится в требуемой позиции, он выполняет следующее перемещение. Такой процесс продолжается, пока чтение управляющей программы не подойдет к концу.

По своей конструкции и внешнему виду станки с ЧПУ похожи на обычные универсальные станки. Единственное внешнее отличие этих двух типов станков заключается в наличии у станка с ЧПУ устройства числового программного управления (УЧПУ), которое часто называют стойкой ЧПУ.

Рис. 1.3. Стойка ЧПУ Heidenhain TNC

Программы для станков с ЧПУ

Станок с ЧПУ (числовым программным управлением) — сложное устройство, которое применяют для обработки дерева, металла или пластмассы. Он позволяет создавать детали, имеющие различные формы: от простых до максимально сложных. Использование такого оборудования в производстве значительно повышает уровень производительности и качество выпускаемой продукции.

Для работы станков с ЧПУ требуются управляющие программы. Они служат для создания макетов будущих изделий, введения команд управления и чтения инструкций, написанных на специальном языке программирования. Такое программное обеспечение должно быть функциональным и простым в использовании.

Правильно выбрать подходящие программные продукты для станка с ЧПУ поможет знакомство с их видами и особенностями.

Общие сведения о программах

Управляющая программа для станков с ЧПУ — неотъемлемая составляющая станочного оборудования с числовым программным управлением. Она служит для контроля над станком и обеспечивает автономный или полуавтономный процесс обработки заготовок. Благодаря ей существует возможность с высокой точностью производить качественные детали сложной формы без технологических ошибок. Для разработки управляющих программ требуются специальные навыки.

Предназначение

Специальное программное обеспечение дает возможность освободить оператора от постоянного слежения за рабочим оборудованием и необходимости ежеминутно контролировать процесс. Такое ПО включает в себя комплекс команд, которые непрерывно поступают на станок с ЧПУ.

Команды позволяют в автоматическом режиме:

- перемещать инструменты,

- перемещать детали в системе координат,

- контролировать скорость обработки.

В качестве точки отсчета для дальнейших действий каждый раз принимается положение исполнительного инструмента, которое он занимал ранее.

Для каждого вида заготовок пишется отдельная программа. Чтобы ее создать, требуется установить на компьютер специальное программное обеспечение. При наличии такого ПО и базовых навыков обращения с ним появляется возможность самостоятельного создания методик контроля.

Существует 2 разновидности программного управления:

Дискретное. Предназначено для выполнения базовых функций. Его используют для работы на станке с заготовками простой формы. Контурное. С его помощью происходит сложная обработка заготовок. Такое ПУ широко применяют для работы токарного и фрезерного оборудования.

Процесс обработки зависит от технических характеристик отдельных приборов и возможностей оборудования. Эти данные изготовитель станка указывает в технической документации. Именно они определяют возможность выполнения заданных функций.

G-код для станка с ЧПУ

Постановка задач для всех систем ЧПУ происходит с использованием универсального языка программирования в виде управляющего программного кода, который называют G-код. Управляющая программа состоит из последовательного набора кадров, каждый из которых отвечает за один шаг в работе станка.

Готовые задания для обработки деталей представляют собой цепочку отдельных G-команд. Основные команды языка называют подготовительными, их ровно 100: от G00 до G99. Например, линейная интерполяция, функция G01, используется для включения режима движения рабочего инструмента параллельно оси. Для старта режима функционирования в дюймовой системе служит функция G20, а для перехода в миллиметры применяют код G21.

При помощи команд, преобразованных в G-код, происходит:

- линейное и круговое движение рабочих элементов станка с определенной скоростью (регулировка направления вращения, коррекция диаметра или радиуса движения инструмента);

- исполнение типичных последовательностей (стандартные отверстия и резьбы);

- настройка параметров: систем координат станка, плоскостей работы, числа оборотов рабочего инструмента, скорости подачи.

Далее мы подробно рассмотрим управляющие программы для станков с ЧПУ нескольких наиболее популярных разработчиков.

Программы от Vectric

Программное обеспечение от компании Vectric разработано для работы с оборудованием с ЧПУ. Комбинация мощности и простоты в обращении позволяет легко создавать и работать с графическим дизайном моделей, быстро создавать точные наборы команд и программы для управления ЧПУ-станком.

Следующие продукты от Vectric подходят для использования как опытными профессионалами, так и новичками:

Cut2D

ПО было разработано специально для быстрого и простого вычисления 2D-траекторий при вырезании, фрезеровке и гравировке. Наиболее подходит эта программа для фрезерного станка с ЧПУ. Независимо от того, нужна высокая продуктивность производства или индивидуальное выполнение декоративных элементов, программное обеспечение Cut2D включает в себя инструменты, необходимые для эффективного выполнения циклов работы.

Проекты, созданные в Cut2D, могут быть импортированы в несколько форматов файлов (EPS, AI, DXF, DWG, PDF, SKP и т.д.) из чертежа или CAD-пакета, такого как Corel Draw, AutoCAD, SketchUp и др. Здесь включена возможность добавления границ, масштабирования и конвертации изображений из форматов JPEG, TIF, PNG, BMP, PDF в векторный рисунок.

Изображения, редактирование которых займет несколько часов работы в других редакторах, можно импортировать, готовить и обрабатывать за считанные минуты при помощи Cut2D.

Cut3D

Быстрое и простое ПО для обработки 3D-моделей. Подойдет программа для токарного станка с ЧПУ и другого оборудования. Cut3D работает с моделями, разработанными при помощи графических редакторов AutoCAD, Rhino3D, 3D Studio или полученными в результате лазерного или сенсорного сканирования. ПО имеет простой в использовании интерфейс, который пошагово ведет пользователя к процессу загрузки модели, задания размеров, предварительному просмотру будущих результатов и сохранению кода ЧПУ для работы станка.

Слишком большие для обработки на станках 3D-модели, которые не соответствуют длине резака или толщине материала, могут быть «нарезаны» на отдельные составляющие.

VCarve

Представляет собой интуитивно понятное решение для обработки деталей, которое удачно применяется в качестве программы для станков с ЧПУ по дереву. Сюда включены инструменты для 2D-дизайна и расчета 2D- и 2.5D-траекторий движения шпинделя станка, возможность импорта и инструментальной обработки одной 3D-модели (STL, OBJ, SKP и т.д.). Отдельно поддерживается импорт нескольких 3D-моделей Vectric Clip Art (V3M) для создания расширенных 3D-сборок.

VCarve может использовать информацией, поступающую из других программ, импортировать 2D-проекты. ПО предоставляет полный набор инструментов для выполнения и редактирования чертежей. Диапазон возможностей включает все типичные операции, необходимые для 2D- и 2.5D-обработки. Предусмотрена возможность проектирования 2D- и 2.5D-траекторий инструментов на 3D-поверхности. Панели инструментов содержат широкий набор функций для настройки параметров и обеспечения высокого уровня контроля над разными типами операций. Кроме того, есть возможность предварительно виртуально просмотреть все траектории движения инструментов, чтобы узнать, как будет выглядеть готовое изделие. Это способствует оптимизации реального рабочего процесса.

PhotoVCarve

Программа позволяет станкам с ЧПУ выполнять гравировку, которая ранее была под силу только дорогим лазерным системам. PhotoVCarve быстро «превращает» изображения и фотографии в набор команд для станков.

Фотографии или файлы, которые необходимо выгравировать, можно загрузить с цифровой фотокамеры, мобильного телефона, сканера или из интернета. PhotoVCarve поддерживает большинство форматов изображений: JPG, BMP, TIF, GIF, PNG и другие.

Aspire

ПО работает на той же платформе что и VCarve Pro. Оно имеет интуитивно понятный интерфейс, отличается удобством процесса дизайна и написания команд для ЧПУ-станков. Aspire имеет инструменты, которые позволяют превращать 2D-эскизы, фотографии, рисунки и цифровые иллюстрации в детальные 3D-рельефные модели, а затем вычислять процесс точной 3D-обработки формы.

ПО обладает уникальной системой 3D-моделирования и комплексным набором инструментов для дизайна и редактирования в 2D. В Aspire есть возможность импорта уже готовых 3D-моделей, а также создания 2D- и 3D-моделей с нуля.

Требования к ПК

Программные продукты Aspire, VCarve, Cut3D, PhotoVCarve и Cut2D функционируют практически на всех компьютерах и ноутбуках и не требуют дополнительного оборудования в виде мощных видеокарт.

Aspire и продукты VCarve Pro / Desktop, Cut2D Pro / Desktop выпускаются в 2 вариантах: 32-bit и 64-bit. Они работают с 32-битными и с 64-битными операционными системами.

Программы Cut3D и PhotoVCarve 32Bit и 64Bit. — 32-битные. Они работают как на 32-битных, так и на 64-битных операционных системах.

ПО от Vectric не поддерживает Windows 8RT, поскольку это неполное издание Windows.

Графический дисплей: 1024×768.

Минимальные требования для Cut2D:

- Компьютер:

- Процессор 2 ГГц, 2 Гб оперативной памяти, 250 Мб свободного пространства на жестком диске.

- USB-накопитель для работы с USB Media Pack.

- 2GB — дополнительное пространство на диске. Необходимо для сохранения пособий по использованию ПО и галереи моделей.

- Операционная система: Microsoft Windows XP (SP3), Vista, Windows 7, 8 или 10.

Минимальные требования для VCarve и Aspire:

- Компьютер:

- Многоядерный процессор 2 ГГц, 4 Гб оперативной памяти, 300 Мб свободного пространства на жестком диске.

- USB-накопитель для работы с USB Media Pack.

- 7.7GB — дополнительное пространство на диске. Необходимо для сохранения пособий по использованию ПО и галереи моделей.

- Операционная система: Windows XP (SP3), Vista, Windows 7, 8, 8.1 или 10.

Минимальные требования для PhotoVCarv и Cut3D:

- Компьютер:

- Процессор Pentium 4 1 ГГц, 512 Мб оперативной памяти, 60 Мб свободного пространства на жестком диске.

- USB-накопитель для работы с USB Media Pack.

- 7.7GB — дополнительное пространство на диске. Необходимо для сохранения пособий по использованию ПО и галереи моделей.

- Операционная система: Windows XP (SP3), Vista, Windows 7, 8, 8.1 или 10.

Дополнительно: необходимо установить программу для чтения PDF-файлов (например, Adobe PDF Reader).

Программное обеспечение ArtCAM

Этот набор продуктов для моделирования и проектировки изделий, которые будут производиться на ЧПУ-станках, применяется для включения автоматической обработки. В пакет ArtCAM входят инструменты для моделирования изделий, которые дают возможность создавать сложные пространственные рельефы.

Отметим следующие особенности пакета ArtCAM:

- Возможность использования 3D-шаблонов для создания проектов изделий из простых элементов.

- Функция автоматического генерирования 3D-моделей из 2D-рисунков.

- Широкий набор инструментов для создания и редактирования растровых изображений и векторов, импорта моделей и создания сборок.

- Широкая база данных содержит множество стратегий обработки, позволяет подобрать оптимальный путь выполнения работы разной сложности.

- Возможность программирования осевой обработки и создания элементов выдавливания.

- При помощи функций для редактирования готовых объемных моделей можно создавать текстуры для шлифовальных станков.

Среди областей применения пакета ArtCAM:

- производство мебели,

- обувная промышленность,

- производство форм,

- создание изделий из пластика.

Требования к ПК

Минимальные требования для работы ArtCam:

- операционная система: Windows 64-бит;

- процессор: не ниже Intel Core і5;

- оперативная память: от 4 Гб;

- видеокарта: ОП не менее 1 Гб, должна поддерживать OpenGL 2.0;

- графический дисплей: 1920×1200.

ArtCAM — простое и доступное даже для пользователей с базовыми навыками программное обеспечение.

Программа SprutCAM

SprutCAM — это программное обеспечение от российского производителя. Оно служит для создания управляющего ПО, которые используется в процессе обработки деталей на станках ЧПУ и обрабатывающих центрах. Система имеет широкие возможности настройки на любые виды управляемых устройств, она совместима со станками, которые имеют различные кинематические схемы.

В состав SprutCAM входит максимально полный набор инструментов для эффективной работы в разных сферах производства. ПО обладает широким набором стратегий обработки, базовым набором постпроцессов, встроенным модулем симуляции обработки и богатой библиотекой, которая хранит кинематические схемы станков. Мастер дополнений позволяет проводить интеграцию с CAD-системами для прямого обмена данными.

В заключение

Тип оборудования и перечень необходимых для выполнения задач влияют на выбор программы для управления станком с ЧПУ. Разные виды ПО отличаются по своим функциональным возможностям и требованиям к ПК. Однако существуют и универсальные решения, которые совместимы со всеми видами устройств с ЧПУ и современными компьютерами. Помимо описанных выше продуктов, самые распространенные — LinuxCNC, Mach3 и 4, MeshCAM, SimplyCam, CutViewer, CadStd.

Предприятие MULTICUT образовано в 2009 году с целью организации выпуска отечественных координатных установок с ЧПУ для решения различных производственных задач.

подробнее о производстве

Общие сведения о системах управления и станках с ЧПУ

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Под управлением станком принято понимать совокупность воздействий на его механизмы, обеспечивающие выполнение технологического цикла обработки, а под системой управления — устройство или совокупность устройств, реализующих эти воздействия.

Числовое программное управление (ЧПУ) — это управление, при котором программу задают в виде записанного на каком-либо носителе массива информации. Управляющая информация для систем ЧПУ является дискретной и ее обработка в процессе управления осуществляется цифровыми методами. Управление технологическими циклами практически повсеместно осуществляется с помощью программируемых логических контроллеров, реализуемых на основе принципов цифровых электронных вычислительных устройств.

В табл. 8.1 перечислены цели и функции современного многоуровневого устройства ЧПУ (УЧПУ).

Системы ЧПУ практически вытесняют другие типы систем управления.

По технологическому назначению и функциональным возможностям системы ЧПУ подразделяют на четыре группы:

- позиционные, в которых задают только координаты конечных точек положения исполнительных органов после выполнения ими определенных элементов рабочего цикла;

- контурные или непрерывные, управляющие движением исполнительного органа по заданной криволинейной траектории;

- универсальные (комбинированные), в которых осуществляется программирование как перемещений при позиционировании, так и движения исполнительных органов по траектории, а также смены инструментов и загрузки-выгрузки заготовок.

- многоконтурные системы, обеспечивающие одновременное или последовательное управление функционированием ряда узлов и механизмов станка.

Примером применения систем ЧПУ первой группы являются сверлильные, расточные и координатно-расточные станки. Примером второй группы служат системы ЧПУ различных токарных, фрезерных и круглошлифовальных станков. К третьей группе относятся системы ЧПУ различных многоцелевых токарных и сверлильно-фрезерно-расточных станков.

К четвертой группе относятся бесцентровые круглошлифовальные станки, в которых от систем ЧПУ управляют различными механизмами: правки, подачи бабок и т.д. Существуют позиционные, контурные, комбинированные и многоконтурные (рис. 8.1, а) циклы управления.

По способу подготовки и ввода управляющей программы различают так называемые оперативные системы ЧПУ (в этом случае управляющую программу готовят и редактируют непосредственно на станке, в процессе обработки первой детали из партии или имитации ее обработки) и системы, для которых управляющая программа готовится независимо от места обработки детали. Причем независимая подготовка управляющей программы может выполняться либо с помощью средств вычислительной техники, входящих в состав системы ЧПУ данного станка, либо вне ее (вручную или с помощью системы автоматизации программирования).

Программируемые контроллеры — это устройства управления электроавтоматикой станка. Большинство программируемых контроллеров имеют модульную конструкцию, в состав которой входят источник питания, процессорный блок и программируемая память, а также различные модули входов/выходов. Для создания и отладки программ работы станка применяют программирующие аппараты. Принцип работы контроллера: опрашиваются необходимые входы/выходы и полученные данные анализируются в процессорном блоке. При этом решаются логические задачи и результат вычисления передается на соответствующий логический или физический выход для подачи в соответствующий механизм станка.

В программируемых контроллерах используют различные типы памяти, в которой хранится программа электроавтоматики станка: электрическую перепрограммируемую энергонезависимую память; оперативную память со свободным доступом; стираемую ультрафиолетовым излучением и электрически перепрограммируемую.

Программируемый контроллер имеет систему диагностики: входов/выходов, ошибки в работе процессора, памяти, батареи, связи и других элементов. Для упрощения поиска неисправностей современные интеллектуальные модули имеют самодиагностику.

Программоноситель может содержать как геометрическую, так и технологическую информацию. Технологическая информация обеспечивает определенный цикл работы станка, а геометрическая — характеризует форму, размеры элементов обрабатываемой заготовки и инструмента и их взаимное положение в пространстве.

Станки с программным управлением (ПУ) по виду управления подразделяют на станки с системами циклового программного управления (ЦПУ) и станки с системами числового программного управления (ЧПУ). Системы ЦПУ более просты, так как в них программируется только цикл работы станка, а величины рабочих перемещений, т.е. геометрическая информация, задаются упрощенно, например с помощью упоров. В станках с ЧПУ управление осуществляется от программоносителя, на который в числовом виде занесена и геометрическая, и технологическая информация.

В отдельную группу выделяют станки с цифровой индикацией и преднабором координат. В этих станках имеется электронное устройство для задания координат нужных точек (преднабор координат) и крестовый стол, снабженный датчиками положения, который дает команды на перемещение до необходимой позиции. При этом на экране высвечивается каждое текущее положение стола (цифровая индикация). В таких станках можно применять или преднабор координат или цифровую индикацию; исходную программу работы задает станочник.

В моделях станков с ПУ для обозначения степени автоматизации добавляется буква Ф с цифрой: Ф1 — станки с цифровой индикацией и преднабором координат; Ф2 — станки с позиционными и прямоугольными системами ЧПУ; Ф3 — станки с контурными системами ЧПУ и Ф4 — станки с универсальной системой ЧПУ для позиционной и контурной обработки. Особую группу составляют станки, имеющие ЧПУ для многоконтурной обработки, например бесцентровые круглошлифовальные станки. Для станков с цикловыми системами ПУ в обозначении модели введен индекс Ц, с оперативными системами — индекс Т (например, 16К20Т1).

ЧПУ обеспечивает управление движениями рабочих органов станка и скоростью их перемещения при формообразовании, а также последовательностью цикла обработки, режимами резания, различными вспомогательными функциями.

Система числового программного управления (СЧПУ) — это совокупность специализированных устройств, методов и средств, необходимых для осуществления ЧПУ станками. Устройство ЧПУ (УЧПУ) станками — это часть СЧПУ, выполненная как единое целое с ней и осуществляющая выдачу управляющих воздействий по заданной программе.

В международной практике приняты следующие обозначения: NC-ЧПУ; HNC — разновидность устройства ЧПУ с заданием программы оператором с пульта с помощью клавиш, переключателей и т. д.; SNC — устройство ЧПУ, имеющее память для хранения всей управляющей программы; CNC — управление автономным станком с ЧПУ, содержащее мини-ЭВМ или процессор; DNC — управление группой станков от общей ЭВМ.

Для станков с ЧПУ стандартизованы направления перемещений и их символика. Стандартом ISO-R841 принято за положительное направление перемещения элемента станка считать то, при котором инструмент или заготовка отходят один от другого. Исходной осью (ось Z) является ось рабочего шпинделя. Если эта ось поворотная, то ее положение выбирают перпендикулярно плоскости крепления детали. Положительное направление оси Z — от устройства крепления детали к инструменту. Тогда оси Х и Y расположатся так, как это показано на рис. 8.1.

Использование конкретного вида оборудования с ЧПУ зависит от сложности изготовляемой детали и серийности производства. Чем меньше серийность производства, тем большую технологическую гибкость должен иметь станок.

При изготовлении деталей со сложными пространственными профилями в единичном и мелкосерийном производстве использование станков с ЧПУ является почти единственным технически оправданным решением. Это оборудование целесообразно применять и в случае, если невозможно быстро изготовить оснастку. В серийном производстве также целесообразно использовать станки с ЧПУ В последнее время широко используют автономные станки с ЧПУ или системы из таких станков в условиях переналаживаемого крупносерийного производства.

Принципиальная особенность станка с ЧПУ — это работа по управляющей программе (УП), на которой записаны цикл работы оборудования для обработки конкретной детали и технологические режимы. При изменении обрабатываемой на станке детали необходимо просто сменить программу, что сокращает на 80. 90 % трудоемкость переналадки по сравнению с трудоемкостью этой операции на станках с ручным управлением.

Основные преимущества станков с ЧПУ:

- производительность станка повышается в 1,5. 2,5 раза по сравнению с производительностью аналогичных станков с ручным управлением;

- сочетается гибкость универсального оборудования с точностью и производительностью станка-автомата;

- снижается потребность в квалифицированных рабочих-станочниках, а подготовка производства переносится в сферу инженерного труда;

- детали, изготовленные по одной программе, являются взаимозаменяемыми, что сокращает время пригоночных работ в процессе сборки;

- сокращаются сроки подготовки и перехода на изготовление новых деталей благодаря предварительной подготовке программ, более простой и универсальной технологической оснастке;

- снижается продолжительность цикла изготовления деталей и уменьшается запас незавершенного производства.