Тестовая оправка для токарного станка

Проверка токарных станков на геометрическую и технологическую точность

Говоря о точности токарного станка имеется ввиду соответствие данных паспорта оборудования следующим параметрам:

- перемещение тех элементов, на которых располагается заготовка;

- расположение тех поверхностей, с помощью которых базируется инструмент или заготовка;

- форма базовых поверхностей.

После окончательной сборки и проверки на заводе, а также после ремонтов станки получают акт о приемке, и только после этого, вводятся в эксплуатацию.

Требования к точности указываются в паспорте станков.

Выполнение измерения для выявления погрешностей следует производить регулярно в соответствии с нормативами ГОСТ.

Скачать ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность»

Скачать ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности».

В процессе использования токарного оборудования происходит износ его деталей, т.к. при обработке изделий появляются силы, которые производят различные деформации. При работе станок нагревается и под воздействием температуры образуются тепловые деформации. Все эти дефекты оказывают отрицательное влияние на качество обрабатываемых деталей. И для того чтобы восстановить паспортные показатели станка периодически следует ремонтировать изношенные детали.

Качественное испытание токарных станков в соответствии с государственным стандартом во многом зависит от того, насколько правильно он установлен на испытательном стенде. Установка на стенд должна происходить строго, соблюдая установочный чертеж. Самым распространенным методом, является установка на количество опор более 3-х. Отметим, что все двигающиеся части проверяемого станка должны находится в средних положениях.

Геометрическая точность токарного станка характеризует качество изготовления деталей, поэтому установка заготовки должна осуществляться на геометрическую правильную поверхность.

Для определения степени износа нужно установить линейку поочередно на каждую из направляющих станины. После этого, щупом определяется расстояние между направляющими и контрольной линейкой. Допустимое значение такого износа согласно государственного стандарта не должно превышать 0,02 мм.

Не мало важным фактором является соответствие горизонтальности направляющих станины. Определить ее можно с помощью перемещения специального уровня вдоль поверхности направляющих, который покажет значение имеющегося отклонения. Предельно допустимое отклонение по ГОСТ не может превышать значение 0,05 мм. А параллельность между направляющими станины для упорной (задней бабки) и каретки можно проверить с помощью специального измерительного индикатора. Его необходимо закрепить на каретке с суппортом и с помощью перемещения каретки выявить величину отклонения.

Также точность токарного станка поможет определить биение вращающегося шпинделя, в который крепится заготовка. Обязательно при этом соблюдать параллельность между осью шпинделя и направляющими станины. Во время проверки в отверстие вала устанавливают специальную контрольную оправку и на протяжении всей ее длины проверяют ее на биение.

Осуществляя технологическую проверку на точность стоит обратить внимание также и на вращение шеек вращающегося вала. Биение при их вращении — не допустимо. В резцовой головке необходимо закрепить индикатор, затем уперев его штифт в шейке шпинделя произвести измерения. По ГОСТ значение не должно превышать 0,01 мм. Не допустимым будет при вращении шпинделя, чтобы он отклонялся от оси.

Проверка биения шпинделя: а — проверка биения шейки шпинделя; б — проверка осевого перемещения шпинделя; в — проверка биения переднего центра

Также одним из важных измерений при проверке токарного станка на точность является определение точности шага ходового винта. Величина отклонения в соответствии с ГОСТ определяется с помощью следующей методики:

- в центры передней и задней бабки устанавливают резьбовую оправку;

- на эту оправку накручивают гайку в форме цилиндра и имеющую паз;

- в паз этой цилиндрической гайки устанавливается шарик державки;

- индикатор, закрепленный в державке, упирается в торцевую часть цилиндрической гайки;

- токарный станок настраивается на шаг резьбы;

- индикатор определяет отклонения.

Проверка точности шага ходового винта

Основные погрешности формы обрабатываемых заготовок:

- непрямолинейность;

- конуснообразность;

- отсутствие параллельности;

- некруглость;

- неконцентричность.

Инструмент, применяемые при испытаниях:

- контрольная линейка;

- уровень;

- щуп;

- угольник;

- измерительный индикатор;

- резьбовая оправка;

- контрольная оправка;

- цилиндрическая гайка;

- державка.

При выполнении измерений следует использовать только те инструменты, которые прошли метрологическую поверку с учтенной погрешностью.

Контрольные оправки

Контрольная оправка — используется для проверки геометрической точности универсальных станков различных групп, а так же станков с ЧПУ.

КОНТРОЛЬНАЯ ОПРАВКА

КОНТРОЛЬНАЯ ОПРАВКА

бывает двух видов: полностью цилиндрическая и цилиндрическая с коническим хвостовиком.

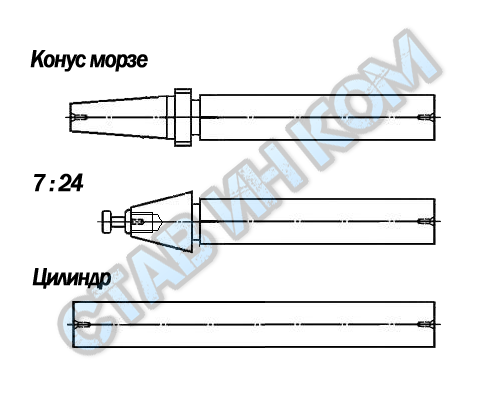

Коническая часть оправки является крепёжной и выполняется:

— Для станков универсальных токарных и сверлильных в виде

метрического или конуса морзе (КМ- ру , MТ- англ ., MК- нем .)

— Для универсальных фрезерных и расточных станков в виде крутого конуса 7:24 (BТ, SK, DV, ISO, NMTB, NST, CAT, CV)

— Для станков c ЧПУ в виде крутого конуса 7:24 (BТ, SK, DV, ISO, NMTB, NST, CAT, CV) и коротким штревелем.

Оправка контрольная купить в СтавИнКом

Оправка контрольная купить в СтавИнКом

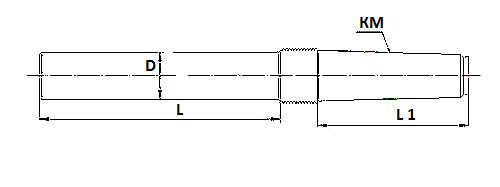

Контрольная оправка с конусом морзе (КМ, MТ, МК)

Контрольные оправки с конусом морзе КМ 1, 2, 3, 4, 5, 6 и оправки с метрическим конусом 80, 90, 100, 110, 120, 140, 160, используются для настройки универсальных токарных и сверлильных станков различных модификаций. Комплектуются съёмным кольцом.

Оправки контрольные КМ

Оправки контрольные КМ

Основные размеры и цена контрольных оправок с Конусом Морзе:

KМ1 x L100мм — 5900 (₽)

KМ2 x L150мм — 6500 (₽)

KМ3 x L250мм — 8500 (₽)

KМ4 x L300мм — 9000 (₽)

KМ5 x L300мм — 11100 (₽)

KМ6 x L300мм — 23600 (₽)

KМ6 x L500мм — 32800 (₽)

Основные размеры и цена контрольных оправок с Метрическим Конусом:

№80 х L300мм — 42950 (₽) (под заказ)

№90 х L300мм — 54500 (₽) (под заказ)

№100 х L300мм — 61500 (₽) (под заказ)

№110 х L300мм — 72500 (₽) (под заказ)

№120 х L300мм — 85000 (₽) (под заказ)

№140 х L300мм — 105000 (₽) (под заказ)

№160 х L300мм — 151600 (₽) (под заказ)

№80 х L500мм — 56600 (₽) (под заказ)

№90 х L500мм — 68600 (₽) (под заказ)

№100 х L500мм — 80600 (₽) (под заказ)

№110 х L500мм — 91300 (₽) (под заказ)

№120 х L500мм — 102000 (₽) (под заказ)

№140 х L500мм — 126000 (₽) (под заказ)

№160 х L500мм — 175200 (₽) (под заказ)

Цену и наличие оправок — уточняйте в магазине.

Оправку контрольную с Конусом Морзе заказать в СтавИнКом

Оправку контрольную с Конусом Морзе заказать в СтавИнКом

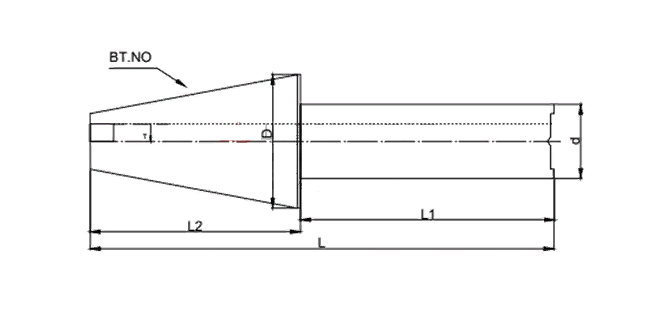

Оправки контрольные с крутым конусом 7:24 (BТ, SK, DV, ISO, NMTB, NST, CAT, CV)

Контрольные оправки с крутым конусом 7:24 используются для

проверки универсальных фрезерных, расточных и станков с ЧПУ.

Контрольные оправки 7-24

Контрольные оправки 7-24

Основные размеры контрольных оправок с конусом 7:24 и ориентировочная цена:

BT30-250L1 — 14300 (₽)

BT40-300L1 — 21900 (₽)

BT45-300L1 — 26700 (₽)

BT50-300L1 — 28200 (₽)

BT55-300L1 — 42900 (₽)

BT60-300L1 — 44000 (₽)

BT60-500L1 — 57200 (₽)

SK30-250L1 — 14300 (₽)

SK40-300L1 — 21900 (₽)

SK45-300L1 — 26700 (₽)

SK50-300L1 — 28200 (₽)

SK55-300L1 — 42900 (₽)

SK60-300L1 — 44000 (₽)

SK60-500L1 — 57200 (₽)

Цену и наличие оправок — уточняйте в магазине.

Оправку контрольную с конусом 7 : 24 заказать в СтавИнКом

Оправку контрольную с конусом 7 : 24 заказать в СтавИнКом

Оправки цилиндрические контрольные.

Основные размеры контрольных оправок цилиндрических (концевых) и ориентировочная цена:

20*200 — 7250 (₽)

20*250 — 7700 (₽)

30*300 — 10300 (₽)

30*350 — 11300 (₽)

35*400 — 16200 (₽)

42*500 — 21100 (₽)

50*600 — 28650 (₽) (под заказ)

50*1000 — 52500 (₽) (под заказ)

Цену и наличие оправок — уточняйте в магазине.

Оправку контрольную Цилиндрическую заказать в СтавИнКом

Оправку контрольную Цилиндрическую заказать в СтавИнКом

Изготовление контрольных оправок

После токарной обработки, оправки подвергаются термической обработке, затем предварительной шлифовке и отправляются на отстой (процесс старения в течении 3-6 месяцев). И завершает процесс изготовления — окончательная шлифовка.

Благодаря такому сложному технологическому процессу изготовления, оправки приобретают высокую точность:

- твердость рабочих поверхностей оправки 57…63 HRC

- шероховатость рабочих поверхностей до 8 кл. (Rz0,32 мкм)

- точность конуса морзе АТ7 по ГОСТ 2848-75

- радиальное биение оправки до 0.003 мм

Правила применения контрольных оправок

Методы применения оправок для настройки станков и допустимые нормы отклонений указываются в соответствующих паспортах станков и в ГОСТах норм точности.

ГОСТ 18097–93 — Станки токарные и токарно-винторезные.

ГОСТ 17734-88 — Станки фрезерные консольные.

ГОСТ 370-93 — Станки вертикально-сверлильные.

ГОСТ 2110-93 — Станки расточные горизонтальные.

Проверка станка на геометрическую точность заключается в замере фактических отклонений и в сравнении их с допустимыми параметрами, на основании которых и делается заключение о состоянии станка.

Проверке подвергаются станки как новые, так и бывшие в употреблении, а так же после капитального ремонта или станки дающие брак.

Тестовые поверочные оправки Kintek с сертификатом соответствия для токарных станков и обрабатывающих центров с числовым программным управлением (CNC)

71 Каталог KINTEK 2017 Оснастка инструментальная и инструмент для металлорежущих станков Стр.70

Тестовые поверочные оправки Kintek с сертификатом соответствия для токарных станков и обрабатывающих центров с числовым программным управлением (CNC)

Тестовые поверочные оправки Kintek с сертификатом соответствия для токарных станков и обрабатывающих центров с числовым программным управлением (CNC) _ Точность биения, контактная поверхность и контрольный цилиндр в пределах 0,003 Инструкция к приминению: после закрепления на станке, контролировать ортогональность цилиндра, двигая индикатор вдоль оси Х. 070 КINTEK INTE INSPECTION GAUGES – Control pin for CNC lathes turret with test certificate included. – Radial runout/ attachment precision, contact face and control cylinder within 0,003 j. -Application: after having set it up in any turret station like a normal tool holder, you can check its orthogonality by moving the dial indicator along the X axis of the machine. – Barre de contrôle pour tour revolver CNC avec certificat de contrôle inclus. -Excentricité / Précision de l’attachement, surface de contact et cylindre de contrôle dans 0,003 j. -Emploi: après l’avoir montée dans n’importe quelle station comme un porte-outil normal, vous pouvez vérifier son orthogonalité en déplaçant l’indicateur de mesure sur l’axe X de la machine. O -Prüfdorne für CNC-Drehmaschinenrevolver inklusiv des Messprotokolls. -Exzentrizität / Aufnahmepräzision, Kontaktfläche und Kontrollzylinder innerhalb 0,003 j. -Anwendung: nachdem Sie die Prüfdorne in eine beliebige Revolverstation wie ein normaler Werkzeughalter eingespannt haben, können Sie deren Rechtwinkligkeit prüfen, indem Sie die Messuhr entlang der X-Achse der Maschine bewegen. -Barra di controllo per disco portautensili per torni CNC con certificato di controllo allegato. -Eccentricità / Precisione per attacco, facciata di contatto e cilindro di controllo entro 0,003 j. -Sistema d’impiego: dopo averla montata come un normale portautensile in una stazione a scelta, si può controllare l’ortogonalità della stessa facendo scorrere un indicatore millesimale lungo l’asse X della macchina. –

Дополнительное оборудование и приспособления для токарного станка

Как оказывается для изготовления различных деталей не достаточного только токарного станка, а необходимы всевозможные приспособы и дополнительное оборудование.

Приспособления для токарных станков предназначены для закрепления инструмента на станке или заготовки.

Разновидности приспособлений для станка

Существуют различные разновидности приспособлений для токарного станка. Приспособления для токарных станков производятся в широком ассортименте. Это даёт возможность подобрать мастеру наиболее лучший вариант в соответствии с поставленной задачей.

Виброопоры

Виброопоры (они же виброизоляторы) предназначены для активной или пассивной виброизоляции разных типов станков: малых, средних или больших. Применение виброопор поможет увеличить качество обработки деталей.

Центры

Токарные центры применяются для того, чтобы зафиксировать заготовку, которая имеет тело вращения на задней бабке токарного станка. Центр позволяет обрабатывать детали с высокой скоростью и при минимальном биении.

Патроны

Это приспособления для точного закрепления заготовки на станке. Благодаря использованию токарных патронов, значительно увеличивается функциональность самого станка, а также появляется возможность обрабатывать сложно профильные детали. В основном используется, чтобы закрепить заготовки для проведения металлорежущих операций.

Кулачки

Токарные кулачки могут быть:

- Прямые — нужны, чтобы зажимать заготовку с внешней стороны для вала.

- Обратные — необходимы для зажима заготовки только изнутри.

- Накладные — необходимы для крепления длинных или коротких заготовок крупных диаметров.

Обычно, токарные кулачки изготавливаются из цветных металлов и стали без термообработки.

Кулачковые патроны

Специализируются для зажима прямоугольных и цилиндрических заготовок.

- Двухкулачковые — необходимы для закрепления сложных заготовок с фасонной деталью. Двухкулачковые приспособления могут закреплять в сменных губах различные поверхности.

- Трёхкулачковые — одни из самых распространённых патронов. Они устанавливаются практически на любые токарные станки. В свою очередь, делятся на три типа:

- Спиральные.

- Реечные.

- Эксцентриковые.

Трёхкулачковые патроны оснащаются специальным приводом. Особое широкое распространение получили трёхкулачковые патроны с пневматическим приводом. Еще существует и гидропривод, но редко используется.

- Четырёхкулачковые — применяются для зажима некруглых и несимметричных заготовок. Кулачки регулируются самостоятельно и их необходимо устанавливать так, чтобы их ось совпадала с осью шпинделя. Эти патроны применяются в основном в ремонтных цехах.

Дополнительные детали

Помимо основных приспособлений для токарного станка, также стоит обратить внимание и на дополнительные детали, которые тоже могут быть необходимы мастеру.

Люнеты

Дополнительное оборудование, которое является главной опорой при обработке на токарном станке. Чаще всего нужны, чтобы не повредить заготовку и инструмент, а также, чтобы не получить травмы, вызванные биением из-за высоких оборотов станка.

Люнеты бывают с опорой качения (роликовые) и скольжения (кулачковые). Башмаки — специальные люнеты для шлифования колец подшипников.

Резцедержатели

Резцедержатель применяется для закрепления режущего инструмента. Он гораздо упрощает работу и позволяет как можно больше расточить отверстия.

- Горизонтальные (вдоль шпинделя).

- Вертикальные (под прямым углом к шпинделю).

- Механические.

- Электромеханические.

- Гидравлические.

- С сервоприводом.

- Двухпозиционные — позволяют зафиксировать двое резцов.

- Четырёхпозиционные — позволяют зафиксировать сразу четыре резца на станке.

- Посредством клинового блока.

- VDI.

- ВМТ – закрепление в отверстии на удаленном диаметре диска.

- Простые — обладают специальной прокладкой сферической формы, которая позволяет быстро сменить резец на необходимый. Минус — крепление только на один болт. Нужно постоянно проверять степень закрепления болта и при необходимости, закручивать болт до конца.

- Поворотные — позволяют поставить сразу четыре резца. Максимально эффективен при обработке деталей сложных геометрических форм. Также существуют поворотные резцедержатели, которые несут в себе сразу 12 резцов.

- Быстросменные — нужны для минимальных временных потерь при замене резцов.

- Универсальные переходники — позволяют установить большие инструменты.

Револьверная головка

Представляет собой поворотный узел станка, в который вставляются несколько инструментов. Как правило, в револьверной головке есть индексирующий механизм, который осуществляет точную фиксацию каждого установленного инструмента при повороте.

Поворот револьверной головки и её фиксация могут производиться как автоматически, так и вручную. Одновременно с поворотом, меняются скорости главного движения и подачи.

Конусная линейка

Конусная линейка устанавливается на каретке и предназначена для обработки конических поверхностей. На каретке станка установлен специальный кронштейн, который при помощи направляющих в виде ласточкина хвоста соединен с данной линейкой. Линейку можно поворачивать вокруг пальца под необходимым углом к оси обрабатываемой детали. Для закрепления линейки используются два болта.

Как подобрать нужное оборудование?

Сначала необходимо разобраться, для каких целей нужно оборудование. Подбор оборудования должен происходить только после изучения всех плюсов и минусов оборудования.

В паспорте к оборудованию всегда есть указания на характеристики, а также особые требования по эксплуатации. Несоблюдение требований может привести к травмам персонала или порче заготовок.

Правила использования оправок

Существует список правил для использования токарных оправок:

- Точность посадочного отверстия должна быть не ниже седьмого квалитета, а чистота поверхности не хуже Ra 1,0.

- Располагать инструмент необходимо по оси центров станка.

- Поверхность контакта токарной оправки должна быть максимальной.

- Чтобы не было деформаций и отжима инструмента в процессе резания, твёрдость материала цанги держателя не должна быть менее 44 HRС.

- Чем больше вылет оправки, тем надежнее необходимо закреплять. Категорически запрещено крепить длинные оправки с помощью поджатия винтов к цилиндрической или другой поверхности. Для установки длинномерных оправок, необходимо использовать дополнительное оборудование.