Параметры режима кислородной резки

Параметры режима кислородной резки

§ 60. Режимы резки

Основные показатели режима резки – это давление режущего кислорода и скорость резки, которые зависят (для данного химического состава стали) от толщины разрезаемой стали, чистоты кислорода и конструкции резака.

Давление режущего кислорода имеет большое значение для резки. При недостаточном давлении струя кислорода не сможет выдуть шлаки из места реза и металл не будет прорезан на всю толщину. При слишком большом давлении кислорода расход его возрастает, а разрез получается недостаточно чистым.

Установлено, что уменьшение чистоты кислорода на 1% снижает скорость резки в среднем на 20%. Применять кислород чистотой ниже 95% нецелесообразно из-за снижения скорости и качества поверхности реза. Наиболее целесообразно и экономически оправдано применение, особенно при машинной кислородной резке, кислорода чистотой 99,5% и более.

На скорость резки также оказывают влияние степень механизации процессу (ручная или машинная резка), форма линии реза (прямолинейная или фигурная) и качество поверхности реза (разделочная, заготовительная с припуском на механическую обработку, заготовительная под сварку, чистовая).

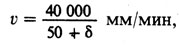

Скорость ручной резки можно кроме таблицы также определить по формуле

где δ – толщина разрезаемой стали, мм.

Если скорость резки мала, то будет происходить оплавление кромок; если скорость слишком велика, то будут образовываться непрорезанные участки из-за отставания кислородной струи, непрерывность резки нарушится.

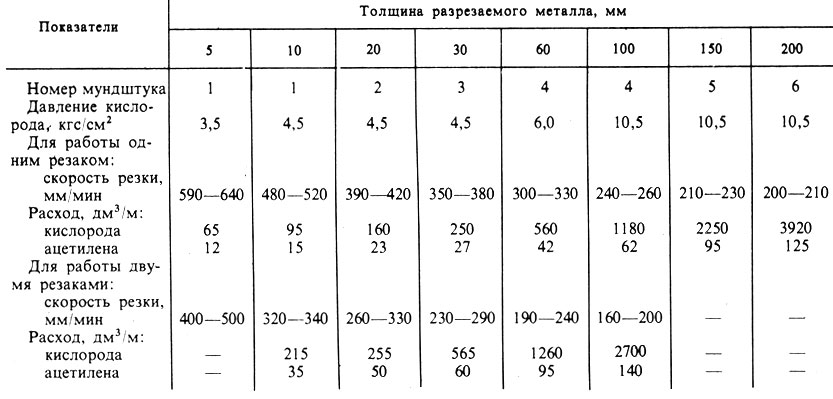

Режимы машинной чистовой резки деталей с прямолинейными кромками без последующей механической обработки под сварку приведены в табл. 20. Для фигурной резки скорость берется в пределах, указанных в таблице для резки двумя резаками. При заготовительной резке скорость принимается на 10 – 20% выше указанной в таблице.

20. Режимы машинной кислородной резки

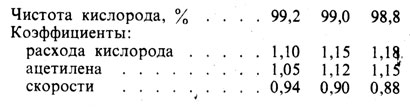

Данные таблицы учитывают, что чистота кислорода – 99,5%. При меньшей чистоте расход кислорода и ацетилена возрастает, а скорость резки уменьшается; эти величины определяются умножением на поправочный коэффициент, равный:

При резке листов толщиной ∼ 100 мм экономически оправдано применение подогревающего пламени с избытком кислорода для возможно более быстрого нагрева поверхности металла.

§ 2. Ручная разделительная кислородная резка. Режимы ручной кислородной резки листового проката. Примерная ширина реза при ручной кислородной резке. Зависимость времени резки и расхода кислорода от чистоты режущего кислорода.

При разделительной кислородной резке принято различать резку металла толщиной до 300 мм и резку металла больших толщин до 800 мм и более. Режимы ручной кислородной резки листового проката толщиной до 300 мм приведены в табл. 55.

55. Режимы ручной кислородной резки листового проката

Примечание. Скорость резки может быть увеличена почти в два раза, по при этом значительно ухудшается качество поверхности реза.

При ацетилено-кислородной резке оптимальные расстояния между мундштуком и поверхностью разрезаемого металла приведены в табл. 56.

56. Оптимальные расстояния от мундштука резака до металла

Примерная ширина реза приведена в табл. 57.

57. Примерная ширина реза при ручной кислородной резке

Мощность подогревательного пламени при резке может быть значительно меньшая, чем при сварке. Это пламя должно обеспечивать только подогрев металла в начале резки до температуры воспламенения металла и поддерживать необходимую температуру в процессе резки (табл. 58).

58. Мощность подогревательного пламени

Мощность подогревательного пламени (ацетилена), м 3 /ч

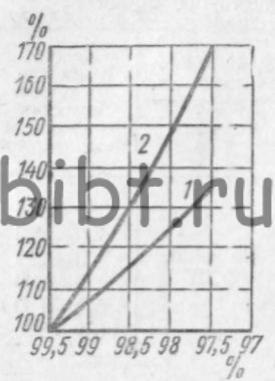

На скорость резки большое влияние оказывает чистота режущего кислорода: с понижением его чистоты скорость резки уменьшается, а расход кислорода увеличивается (рис. 128).

Рис. 128. График зависимости времени резки (1) и расхода кислорода (2) от чистоты режущего кислорода (по горизонтальной оси указана чистота кислорода в процентах, а по вертикальной – расход кислорода и время резки в процентах)

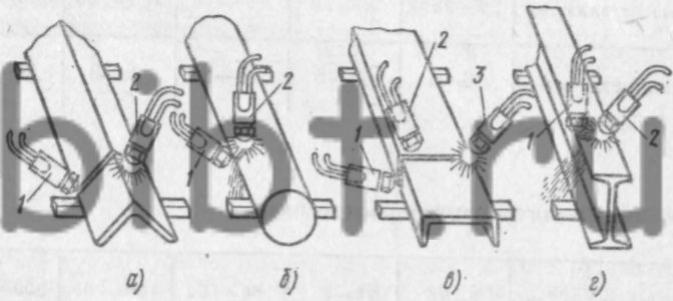

Техника ручной кислородной резки профильной стали показана на рис. 129.

Рис. 129. Положение резака при резке профильной стали:

а – уголков, б – круглых стержней, в – швеллеров, г – двутавровой балки; 1 – начало резки, 2, 3 – конец резки

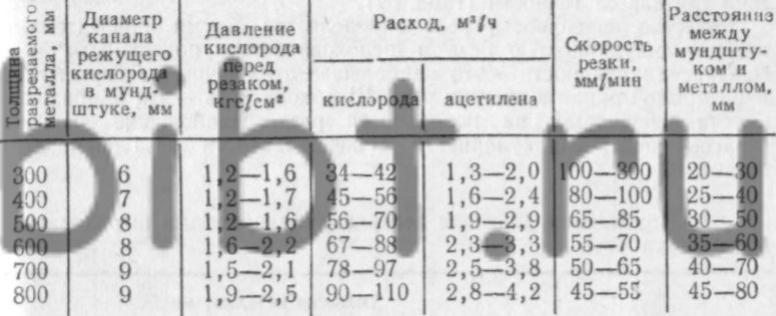

Резку металла больших толщин (300- 800 мм) осуществляют специальными резаками при низком давлении кислорода. Эти резаки имеют увеличенные проходные сечения для режущего кислорода. При низких скоростях истечения кислорода каждая частица его имеет возможность больше по времени соприкасаться с металлом в месте реза, что снижает потери кислорода. Кроме того, при низком давлении кислорода завихрений его не происходит; это обеспечивает более стабильную непрерывность резки, однако рез при этом получается более широкий. Во избежание перегрева мундштука отраженным теплом и предотвращения засорения каналов для горючей смеси брызгами шлака расстояние от мундштука до поверхности металла должно быть большим, чем при резке кислорода высокого давления. Режимы ручной кислородной резки металла толщиной 300-800 мм приведены в табл. 59.

59. Режимы ручной кислородной резки сталей больших толщин

Примерные режимы подводной ручной бензино-кислородной резки на установке БУПР приведены в табл. 60.

60. Примерные режимы подводной ручной бензино-кислородной резки

Параметры режима кислородной резки

3.1. Режимы резки

Основными показателями режима кислородной резки являются:

– вид горючего газа;

– мощность подогревающего пламени;

– давление режущего кислорода;

– расход режущего кислорода;

– давление горючего газа;

– скорость резки.

Все эти показатели связаны с толщиной разрезаемого металла, химического состав стали, чистоты кислорода и конструкции резака.

Вид горючего газа

При газовой резке происходит подогрев металла только до температуры горения, поэтому могут использоваться все горючие газы.

Однако газы, имеющие более низкую температуру пламени, требуют большего времени на подогрев металла перед резкой. Ацетилен обеспечивает получение пламени с самой высокой температурой. Поэтому нагрев металла в начале резки с использованием ацетиленового пламени происходит значительно быстрее, чем с использованием других горючих газов. Однако при резке металла большой толщины и длинных резов относительные потери времени не так велики, поэтому горючие газы – заменители, имеющие более низкую стоимость, также широко применяются при газовой резке. Ацетиленовое пламя наиболее эффективно использовать при газовой резке тонкого металла и в случае большого количества коротких резов, требующих подогрева детали.

Мощность подогревающего пламени

Мощность подогревающего пламени выбирается в зависимости от толщины разрезаемого металла. При резке сталей используется нормальное пламя. Мощность пламени определяется номером наружного наконечника.

При ручной резке обычно используется 2 номера наружного наконечника:

– для металла толщиной не более 50 мм;

– для металла толщиной 50 – 200 мм

Давление режущего кислорода

Давление режущего кислорода выбирается в зависимости от толщины разрезаемого металла. Величина давления режущего кислорода указывается на наружном наконечнике, выбираемом в зависимости от толщины разрезаемого металла. Чем больше толщина металла, тем больше должно быть давление режущего кислорода.

Если давление режущего кислорода слишком маленькое, то струя кислорода не сможет выдуть шлаки с места реза и металл не будет прорезан на всю толщину.

Если давление режущего кислорода слишком большое, то расход его возрастает и разрез получается недостаточно чистым.

Расход режущего кислорода

Расход режущего кислорода должен быть достаточен для окисления линии реза. Расход кислорода зависит от величины давления режущего кислорода и диаметра отверстия внутреннего мундштука, которые выбираются в зависимости от толщины металла.

Давление горючего газа

Давление горючего газа устанавливается в пределах 0,5 – 1,0 бар в зависимости от толщины металла. Чем больше толщина металла, тем больше давление горючего газа.

Скорость кислородной резки

Скорость резки должна соответствовать скорости окисления металла.

При малой скорости происходит плавление верхней кромки реза, а при большой скорости образуются не прорезанные участки и возможно нарушение непрерывности резки.

Скорость резки, в основном, зависит от толщины разрезаемого металла. А также на скорость резки оказывают влияние:

- степень механизации процесса (ручная или машинная резка);

- форма линии реза (прямолинейная или фигурная);

- качество поверхности реза (разделочная, заготовительная с припуском на механическую обработку, заготовительная под сварку, чистовая)

Установлено, что уменьшение чистоты кислорода на 1% снижает скорость резки в среднем на 20%. Поэтому применять кислород чистотой ниже 99% нецелесообразно из-за снижения скорости и качества поверхности реза. Кислород должен быть чистотой 99,5% и более.

На практике необходимую скорость резки можно определить по направлению потока искр и шлака при резке.

Рис. 30. Направление потока искр и шлака при газовой резке:

1. Скорость резки мала; 2. Оптимальная скорость резки; 3. Скорость резки велика (3)

Параметры режима кислородной резки

Процесс кислородной резки основан на свойстве горения металла в струе кислорода и удаление этой струей образующихся оксидов.

Перед началом данного процесса следует ознакомится с техникой кислородной резки.

Процесс резки начинается с нагрева металла до температуры воспламенения, развивающееся при этом тепло реакции сгорания металла, способствует дальнейшему нагреву соседних частиц до температуры воспламенения, благодаря чему режущая струя кислорода непрерывно проникает на всю глубину и прорезает его насквозь, при этом часть металла вдоль плоскости реза обращается в окислы металла и выдувается струей кислорода.

Для устойчивого протекания процесса резки необходимо соблюдать следующие условия:

1.Температура горения металла должна быть ниже температуры плавления металла; в противном случае металл расплавится и стечет раньше, чем успеет сгореть.

2.Образующиеся при резке шлаки, состоящие преимущественно из окислов металла, должны быть легкоплавкими и жидкотекучими, и стекать под действием струи режущего кислорода.

3.Теплота выделяемая реакцией сгорания металла, должна быть достаточной, чтобы обеспечить непрерывное продолжение начавшегося процесса резки.

4.Теплопроводность металла должна быть достаточно малой, чтобы предупредить большие потери тепла от места резки на бесполезный подогрев всей массы металла.

5.Температура плавления металла должна быть выше точки плавления окислов; в противном случае образующиеся в процессе резки окислы не смогут отделяться от основного металла, не будет непрерывным. Этим условиям удовлетворяет железо (сталь), титан (и его сплавы), и марганец.

Разрезаемость стали и влияние углерода и легирующих элементов на кислородную резку сталей

Способность металлов подвергаться кислородной резке зависит от того, насколько полно удовлетворяется приведенные выше условия.

Влияние углерода на разрезаемость

Марганец (Mn) – облегчает резку. Ухудшает резку при содержании более 4%.

Кремний (Si) – стали, при содержании углерода до 0,2 % и Si до 4 %, режутся хорошо.

Хром (Сг) – стали с содержанием Сг до 1,5% режутся хорошо, при повышении содержания резка затрудняется и при содержании свыше 8-10% – кислородная резка невозможна (здесь применяется кислородно-флюсовая или воздушно-плазменная резка).

Никель (Ni) – хорошо режутся стали с содержанием Ni до 0,7%, если содержание углерода в стали не более 0,5%, то она режется хорошо с содержанием Ni до 4-7%, при содержании более 34% – резка ухудшается.

Медь (Си) – стали с содержанием Си до 0,7% режутся хорошо.

Молибден (Мо) – обычные молибденовые стали режутся удовлетворительно при содержании до 0,25-0,3%, резка не затрудняется, но происходит закалка кромки реза.

Вольфрам (W) – стали с содержанием W до 10% режутся хорошо и удовлетворительно, при содержании свыше 10% резка сильно затруднена.

Сера и Фосфор (S и Р) – при содержании этих элементов в пределах, предусмотренных стандартами, – на резку не влияют.

Основные показатели режима кислородной резки:

- мощность пламени

- давление режущего кислорода

- скорость резки

Мощность пламени зависит разрезаемого металла, состава и состояния стали (прокат, поковка, отливка). При ручной резке, из-за неравномерности перемещения резака, обычно в 1,5-2 раза увеличивают мощность пламени по сравнению с машинной резкой. При резке литья, т.к. поверхность отливки обычно покрыта формовочной землей и пригаром, мощность пламени увеличивается в 3-4 раза.

Для резки сталей толщиной до 300 мм применяют нормальное пламя, а при толщине металла свыше 400 мм целесообразно использовать подогревающее пламя с избытком ацетилена (науглероживающее) для увеличения длины факела (помимо применения более высокого давления кислорода) и прогрева нижней части реза.

Выбор давления режущего кислорода зависит, прежде всего от толщины разрезаемого металла и чистоты кислорода. При более высоком давлении используются мундштуки с большим диаметром канала режущего кислорода. Для каждого мундштука (наружного и внутреннего) существует оптимальная величина давления при изменении которой в ту или иную сторону, качество реза ухудшается и изменяется скорость резки. Соответственно может увеличиваться и расход кислорода на 1 пог. м. По указанным причинам следует строго руководствоваться эксплуатационной документацией на ручные и машинные резаки.

Скорость резки должна соответствовать скорости оксидирования (горения) металла по толщине разрезаемого листа.

При замедленной скорости происходит оплавление верхних кромок разрезаемого листа и расплавленные оксиды (шлаки, грат) из разреза вылетают в виде пучка искр в направлении реза.

При слишком большой скорости, вылет искр из разреза слабый и направлен в обратную сторону движения резака. След реза на вертикальной поверхности значительно «отстает» от вертикали. Возможно непрорезание металла.

При оптимальной скорости резки поток искр с обратной стороны разрезаемого листа сравнительно спокоен и направлен почти параллельно кислородной струе. След реза лишь немного «отстает» от вертикали, шероховатость реза незначительна и грат легко отделяется от нижней кромки реза. Рез ровный.