Быстрорежущие стали твердые сплавы и их применение

Быстрорежущие инструментальные стали.

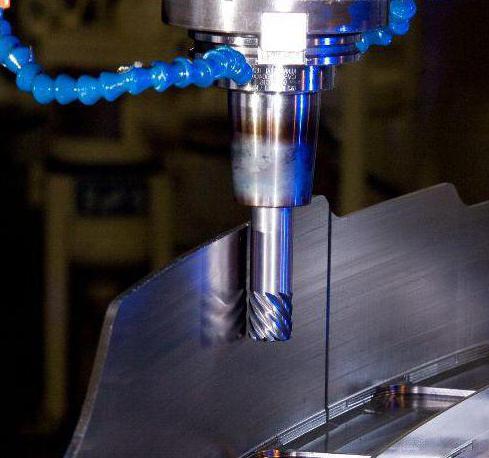

В настоящее время быстрорежущие стали являются основным материалом для изготовления режущего инструмента, несмотря на то, что инструмент из твердого сплава, керамики и СТМ обеспечивает более высокую производительность обработки.

Широкое использование быстрорежущих сталей для изготовления сложнопрофильных инструментов определяется сочетанием высоких значений 68)@твердости (до HRC С)°и теплостойкости (600-650 при высоком уровне хрупкой прочности и вязкости, значительно превышающих соответствующие значения для твердых сплавов. Кроме того, быстрорежущие стали обладают достаточно высокой технологичностью, так как хорошо обрабатываются давлением и резанием в отожженном состоянии.

В обозначении быстрорежущей стали буква Р означает, что сталь быстрорежущая, а следующая за буквой цифра – содержание средней массовой доли вольфрама в %. Следующие буквы обозначают: М – молибден, Ф – ванадий, К – кобальт, А – азот. Цифры, следующие за буквами, означают их среднюю массовую долю в %. Содержание массовой доли азота составляет 0,05-0,1%.

Современные быстрорежущие стали можно разделить на три группы: нормальной, повышенной и высокой теплостойкости.

Стали высокой теплостойкости характеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов – В11М7К23, В14М7К25, 3В20К20Х4Ф. Они имеют твердость 69…70 HRC и теплостойкость С. Наиболее°700…720 рациональная область их использования – резание труднообрабатываемых материалов и титановых сплавов. В последнем случае период стойкости инструментов в 60 раз выше, чем из стали Р18, и в 8-15 раз выше, чем из твердого сплава ВК8.

Значительными недостатками этих сталей является их низкая прочность при изгибе (не выше 2400 МПа) и низкая обрабатываемость резанием в отожженном состоянии (38-40 HRC) при изготовлении инструмента.

В связи со все более возрастающей дефицитностью вольфрама и молибдена – основных легирующих элементов, используемых при производстве быстрорежущей стали, все большее применение находят экономнолегированные марки. Среди сталей этого типа наибольшее применение получила сталь 11Р3АМ3Ф2, которая используется при производстве инструмента, так как обладает достаточно высокими показателями по твердости s(HRC 63-64), прочности (и-3400 С).°МПа) и теплостойкости (до 620

Экономно легированные стали

Сталь 11Р3АМ3Ф2 технологична в металлургическом производстве, однако, из-за худшей шлифуемости ее применение ограничено инструментами простой формы, не требующими больших объемов абразивной обработки (пилы по металлу, резцы и т.п.).

Порошковые быстрорежущие стали

Наиболее эффективные возможности повышения качества быстрорежущей стали, ее эксплуатационных свойств, и создания новых режущих материалов появились при использовании порошковой металлургии.

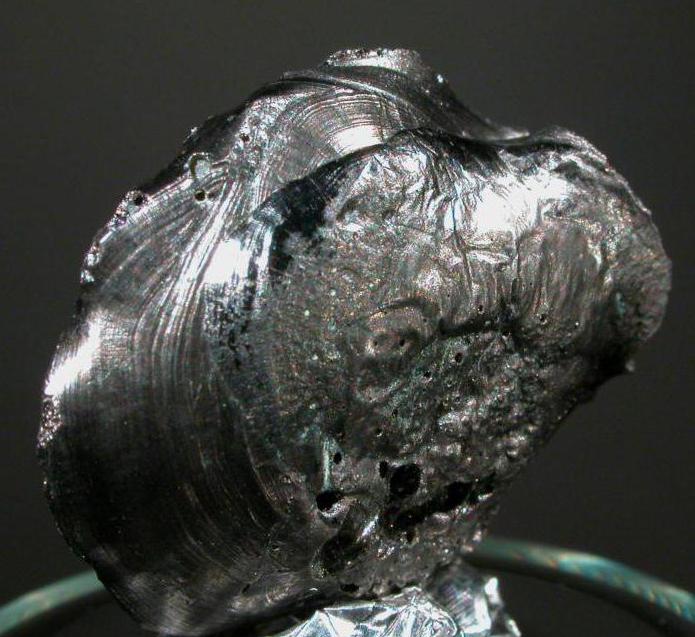

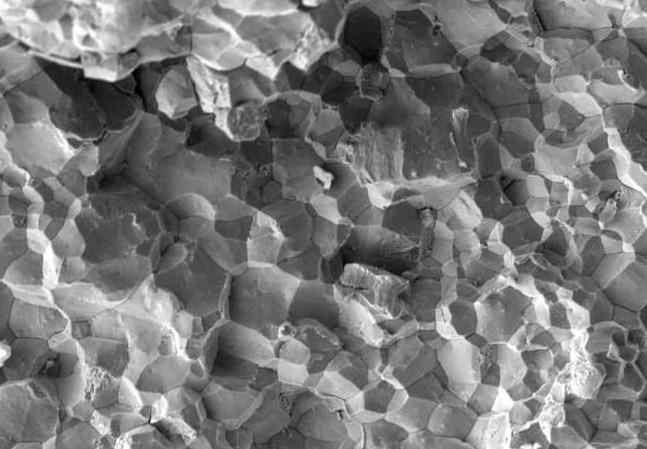

Порошковая быстрорежущая сталь характеризуется однородной мелкозернистой структурой, равномерным распределением карбидной фазы, пониженной деформируемостью в процессе термической обработки, хорошей шлифуемостью, более высокими технологическими и механическими свойствами, чем сталь аналогичных марок, полученных по традиционной технологии. Технологическая схема получения порошковых быстрорежущих сталей следующая: газовое распыление в порошок жидкой струи быстрорежущей стали, засыпка и дегазация порошка в цилиндрический контейнер, нагрев и ковка (или прокатка) контейнеров в прутки, окончательная резцовая обдирка остатков контейнера с поверхности прутков. Основным преимуществом порошковой технологии является резкое снижение размеров карбидов, образующихся при кристаллизации слитка в изложнице. Таким образом порошинка, полученная газовым распылением, и является микрослитком в котором не образуются крупные карбиды.

Новая технология позволяет существенно изменить схему легирования с целью направленного повышения тех или иных эксплуатационных характеристик, определяющих стойкость инструмента.

Основные примеры разработки новых составов порошковой быстрорежущей стали сводятся к возможности введения в состав до 7% ванадия и значительного, в связи с этим, повышения износостойкости без ухудшения шлифуемости. А также введение углерода с «пересыщением» до 1,7%, позволяющего получить значительное количество карбидов ванадия и высокую вторичную твердость после закалки с отпуском. В Украине выпускают ряд марок порошковой стали: (Р7М2Ф6-МП, Р6М5Ф3-МП, Р9М2Ф6К5-МП, Р12МФ5-МП и др. ГОСТ 28369-89).

Технология порошковой металлургии также используется для получения карбидостали, которая по своим свойствам может быть классифицирована как промежуточная между быстрорежущей сталью и твердыми сплавами.

Карбидосталь отличается от обычной быстрорежущей стали высоким содержанием карбидной фазы (в основном карбидов титана), что достигается путем смешивания порошка быстрорежущей стали и мелкодисперсных частиц карбида титана. СодержаниеTiCв карбидостали составляет 20%. Пластическим деформированием спрессованного порошка получают заготовки простой формы. В отожженном состоянии твердость карбидостали составляет HRC 40-44, а после закалки и отпуска HRC 68-70.

Быстрорежущие стали

Существует огромное количество различных металлов, которые обладают своими определенными достоинствами и недостатками. Быстрорежущие стали зачастую применяются для изготовления инструментов, которые должны обладать повышенной прочностью, некоторых ответственных деталей. Рассмотрим особенности этого сплава подробнее.

Характеристики быстрорежущих сталей

Быстрорежущие стали – сплавы, которые имеют достаточно большое количество легированных добавок. За счет добавления различных химических веществ свойства металла серьезно меняются. Рассматривая характеристики следует отметить, что материал подобного типа специально создается для эксплуатации при высоком показателе трения, который возникает на момент резания. Состав быстрорежущей инструментальной стали существенно повышает твердость металла, за счет чего он может работать на повышенной скорости.

Основные характеристики быстрорежущих сталей

Характеристики быстрорежущей стали следующие:

- Высокая твердость. Рассматривая основное назначение подобного металла следует учитывать, что он может использоваться для обработки деталей или заготовок путем резания. Как показывают проведенные тесты, качественная быстрорежущая сталь сохраняет свои основные эксплуатационные качества при нагреве инструмента даже до температуры 6000 градусов Цельсия. Кроме этого быстрорежущая сталь обычного качества может иметь даже меньшую твердость в сравнении с обычным углеродистым металлом.

- Повышенная стойкость к высокой температуре. Устойчивость к воздействию повышенной температуры определяет то, как долго инструмент сможет работать без изменения своих эксплуатационных качеств. Из-за слишком высокого показателя трения металл может нагреваться, что становится причиной изменения кристаллической решетки. В результате основные свойства быстрорежущей стали могут существенно измениться. Как правило, нагрев становится причиной повышения пластичности и снижения твердости, за счет чего износ поверхности проходит намного быстрее.

- Устойчивость к разрушению. Режущий инструмент, который может работать на высокой скорости, должен обладать повышенной механической устойчивостью. Кроме этого инструмент может работать при высоком показателе подачи, что позволяет работать на большой глубине резания.

Именно химический состав быстрорежущей стали определяет ее основные эксплуатационные качества.

Классификация и маркировка быстрорежущих сталей

Все быстрорежущие стали классифицируются непосредственно по химическому составу, для чего проводится расшифровка маркировки. Инструментальные стали быстрорежущие делятся на следующие три группы:

- Сплавы с полезными примесями, в которых процентное содержание кобальта не более 10%, а вольфрама 22%. Маркировка металла этой группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и другие.

- Сплавы, в составе которых не более 5% кобальта и до 18% вольфрама. Виды быстрорежущей стали этой группы следующие: Р9К5, Р10Ф5К5 и другие.

- Варианты исполнения металла, расшифровка которых определяет процентное содержание кобальта и вольфрама более 16%. Представителями этой группы можно назвать марки Р9 и Р18, Р12 и Р6М5.

При применении подобного металла получающаяся кромка не реагирует на механическое воздействие, по всей длине показатель твердости остается неизменным и металл не выкрашивается. Вышеприведенная классификация быстрорежущей стали определяет то, при какой скорости резания и подаче может использоваться сплав.

Состав быстрорежущих сталей различных марок

Рассматривая обозначение быстрорежущей стали следует уделить внимание тому, что первая буква для обозначения этой группы «Р». Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе. Далее могут идти буквы, обозначающие легирующие элементы. Стоит учитывать, что расшифровка металла указывает на точное содержание определенных легирующих элементов, которые изменяют эксплуатационные качества материала.

Область применения различных марок быстрорежущих сталей

Рассматривая применение износостойкого металла следует уделить внимание тому, что конкретный состав металла определяет его эксплуатационные качества. Инструмент изготовленный из подобного металла может выдерживать длительную эксплуатацию.

Режущий инструмент из быстрорежущей стали

Область применения достаточно обширна:

- Изготовление сверл. Сверла имеют достаточно сложную форму и конструкцию, которая получается путем литья.

- Изготовление резцов. Сегодня для удешевления резцов их основная часть изготавливается из недорого металла, и только режущая кромка из износостойкого материала.

- Изготовление напаек для режущего инструмента. В некоторые случаях режущая кромка сменная.

- Изготовление фрез. Фрезы также получаются методом литья расплавленного металла.

Материал может использоваться для получения инструмента, который будет выдерживать высокую нагрузку.

Сегодня, при повсеместной установке станков с ЧПУ, режущий инструмент повышенной устойчивости является единственным выходом из сложившейся ситуации, когда высокие скорости обработки создают проблемы.

Особенности термической обработки быстрорежущих сталей

Для увеличения эксплуатационных качеств быстрорежущей стали могут применяться стандартные методы обработки. Однако при этом учитывается состав металла. Примером назовем то, что процесс закалки предусматривает нагрев среды до температуры, которая позволяет обеспечить условия для растворения различных примесей и добавок.

После того, как обработка быстрорежущей стали была завершена, в сплаве остается до 30% аустенита, что существенно повышает теплопроводность и твердость.

Для уменьшения показателя аустенита в структуре могут применяться две технологии:

- Для повышения качества термической обработки нагрев проводится в несколько этапов. При этом выдержка проводится при определенной температуре, а также проводится многократный отпуск.

- Отпуск подразумевает охлаждение заготовки до низкой температуры, которая часто составляет — 800 градусов Цельсия.

- Закалка должна проводится при достаточно высокой температуре, так как только в этом случае происходит полное перестроение кристаллической решетки.

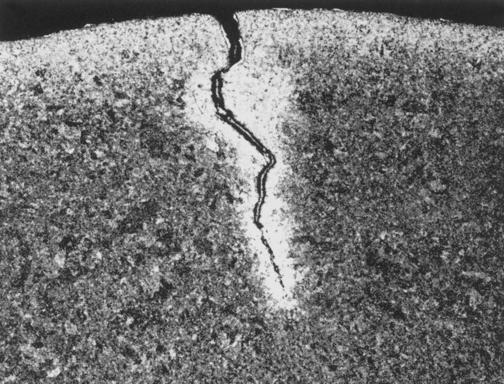

- Для охлаждения используется самая различная среда. Примером назовем применение масла иди соляных ванн. Обычная вода становится причиной появления самых различных дефектов, к примеру, трещин или окалин. После этого приходится выполнять дополнительную обработку для удаления дефектов.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска

Кроме этого улучшение характеристик проводится следующим образом:

- Проводится насыщение поверхностного слоя цинком. Для того чтобы оказать требуемое воздействие на поверхность подобная операция предусматривает нагрев поверхности до 5600 градусов Цельсия. Выдержка может проходить в течение от 5 до 30 минут.

- Также может происходить насыщение поверхности азотом. Чаще всего подобная процедура проводится в газовой среде. Выдерживается заготовка или деталь в течении 10-40 минут, температура нагрева варьирует в пределе 550-6600 градусов Цельсия.

- В некоторых случаях химический состав металла изменяется путем сульфидирования поверхности. Подобным образом можно повысить твердость и прочность поверхности.

- В качестве дополнительной обработки на поверхность напыляется различный материал. За счет этого существенно изменяются эксплуатационные качества инструмента или детали.

Сегодня часто встречается ситуация, когда поверхность обрабатывается паром, что позволяет существенно повысить характеристики поверхностного слоя. Зачастую дополнительная обработка проводится в случае, когда режущая кромка была полностью подготовлена.

Маркировка быстрорежущих сталей

БЫСТРОРЕЖУЩАЯ СТАЛЬ

Теплостойкие стали высокой твердости, называемые быстрорежущими или быстрорезами, – группа высоколегированных инструментальных сталей, которые благодаря составу и специальным режимам термообработки на вторичную твердость имеют очень высокое иносо- и красностойкость(до 550 – 600°С). Они сочетают теплостойкость (600-700˚С) с высокой твердостью (HRC 63-70) и повышенным сопротивлением пластической деформации. В результате применениябыстрорежущих сталей стало возможным увеличить скорость резания в 2-4 раза (а более новых сталей с интерметаллидным упрочнением даже в 5-6 раз) и повысить стойкость инструментов в 10-40 и более раз по сравнению с получаемыми для инструментов из нетеплостойких сталей. Эти преимущества проявляются при резании: с повышенной скоростью, т.е. в условиях нагрева режущей кромки, или при меньшей скорости, но с высоким давлением. Для понимания особенностей свойств и области использования их важно, что снижение их твердости на HRC 2-4 по сравнению с получаемой максимальной может сопровождаться ухудшением вязкости, прочности и износостойкости. Быстрорежущая сталь необходима в использовании в состоянии высокой твердости и при работе без больших динамических нагрузок.

Теплостойкость быстрореза создается специальным легированием и закалкой с очень высоких температур: 1200-1300˚С. Основные легирующие элементы – вольфрам или вольфрам вместе с молибденом. Многочисленные быстрорежущие стали целесообразно различать по главному свойству: умеренной, повышенной и высокой теплостойкости. Стали умеренной и повышенной теплостойкости имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковую природу упрочнения; вторичная твердость создается выделением карбидов при отпуске.

Быстрорежущая сталь умеренной теплостойкости сохраняют твердость HRC 60 после нагрева (4ч) до 615-620˚С. Они пригодны для резания сталей и чугунов с твердостью до HB 250-280, т.е. большинства конструкционных материалов, и используются наиболее широко (78-80% от общего производства быстрорежущих сталей). Характерными представителями этой группы являются стали Р18 и более рационально легированные: вольфрамовые (сталь Р12) и вольфрамомолибденовые (сталь Р6М5).

Стали повышенной теплостойкости имеют высокое содержание или углерода (азота) или же их легируют дополнительно кобальтом. Они сохраняют твердость HRC 60 после нагрева 630-650˚С. Стойкость инструментов при правильном использовании этих сталей в 1,5-4 раза выше, чем у сталей умеренной теплостойкости.

Стали высокой теплостойкости сохраняют твердость HRC 60 после нагрева 700-730˚С. Природа их упрочнения принципиально другая – за счет выделения интерметаллидов. Эти стали при правильном назначении, например для резания многих труднообрабатываемых материалов, обеспечивают повышение стойкости в 10-15 и более раз.

Маркировка быстрорежущих сталей:

Число после буквы «Р» указывает на среднее содержание вольфрама (в процентах от общей массы, буква В пропускается). Затем после букв М, Ф и К указывают процент молибдена, ванадия и кобальта.

1.Химический состав быстрорежующих сталей (ГОСТ 19265-73)

Быстрорежущая сталь: ГОСТ, состав, твердость, термическая обработка

Для того чтобы рабочая поверхность инструмента сохраняла заданные свойства длительное время, необходимо использование специальных сплавов и сталей для изготовления таких элементов. На сегодняшний день детали режущего инструмента производятся из твердых сплавов, инструментальных марок стали. Для фрез, резцов, зубил используется в основном быстрорежущая сталь.

Основные требования к сплавам для режущего инструмента

Детали такого типа длительное время работают в условиях трения и повышенных температур. Однако рабочая поверхность должна сохранять свои свойства, обладать высокой износостойкостью и твердостью. При больших скоростях, которые набирает инструмент в процессе резанья, нагревается и его кромка, и сама деталь, и стружка. Поэтому основная характеристика, которой должна обладать быстрорежущая сталь – теплостойкость. Для труднообрабатываемых материалов используют порошковые быстрорежущие стали. Они имеют более высокие режущие свойства. Недостатком таких сплавов является затруднительная обработка заготовок. Все необходимые характеристики достигаются путем введения определенных легирующих элементов и специальной термической обработкой.

Маркировка стали

Быстрорежущая сталь маркируется буквой Р, которая ставится впереди. Основными легирующими элементами являются вольфрам, хром. Также дополнительно вводят такие элементы, как ванадий, молибден. Цифра после буквы Р указывает процентное содержание вольфрама в стали. Как правило, в состав быстрорежущей стали входит около 4% хрома. Данный элемент в маркировке не указывается. Если цифры стоят перед буквой Р, то они указывают на процентное содержание углерода (например, сталь 11Р3АМ3Ф2 содержит 1,1% углерода). В основном стали данной группы являются высоколегированными.

Влияние легированных элементов на свойства стали

Высокую теплостойкость быстрорежущих марок стали обеспечивают вольфрам, молибден. На их основе образовываются карбиды, которые частично переходят в твердый раствор. После термообработки обеспечивается структура мартенсита. Вольфрам, молибден, а также ванадий замедляют его распад. Именно это обеспечивает необходимую красностойкость. Продолжительное время использовалась быстрорежущая сталь, легированная только вольфрамом. Однако из-за дефицитности данного металла его начали частично заменять молибденом. Этот элемент также положительно влияет на склонность вольфрамовых марок стали к карбидной неоднородности. Наиболее твердый карбид образовывает ванадий. Однако при этом содержание углерода должно быть достаточным для большего насыщения твердого раствора. Чем больше вводится ванадия, тем больше должно быть углерода в составе сплава. Основная задача хрома – придание стали высокой прокаливаемости. Красностойкость также повышает и кобальт.

Быстрорежущая сталь (твердость при легировании данным элементом повышается до 70 HRC) в данном случае будет иметь пониженную прочность. Стоит отметить, что введение хрома широко не применяется из-за большой стоимости элемента.

Термообработка быстрорежущей стали

Данные марки стали поступают в состоянии ковки (температура около 1200 °С). Производится нагрев до 860 °С, затем металл выдерживается при температуре около 760 °C. Термическая обработка инструмента включает закалку и отпуск. Стоит отметить, что такая обработка имеет свои особенности. Во-первых, необходим медленный, постепенный нагрев. Так как сталь высоколегированная, ее теплопроводность довольно низкая, стремительное нагревание может привести к образованию трещин. При этом очень важно нагревать заготовку равномерно. Используются электрические печи, соляные ванны. Процесс обработки быстрорежущей стали довольно трудоемкий, он требует четкого соблюдения всех этапов технологического процесса.

Закалка стали для режущего инструмента

Главная задача закалки – растворение карбидов в аустените. Как правило, карбиды на основе вольфрама и хрома растворяются при 1200 °С, ванадий требует более высоких температур. После данного этапа структура имеет избыточные (те, что не растворились) карбиды. Они сдерживают рост зерна. Высокие температуры обеспечивают мелкозернистый аустенит. Охлаждение происходит в масле или расплаве солей. Температура по сечению детали выравнивается. Такая обработка быстрорежущей стали позволяет избежать появления трещин. После закалки сталь имеет следующую структуру: мартенсит, остаточный аустенит, карбиды.

Отпуск быстрорежущей стали

Отпуск стали способствует превращению мартенсита закалки в мартенсит отпуска, аустенита в мартенсит (так как первый не обладает достаточной твердостью), снятию остаточных напряжений. Как правило, термическая обработка быстрорежущей стали включает многократный отпуск. Начинается данный процесс при температуре 150 °С. Далее при 550 °С происходит дисперсионное твердение (выделяются карбиды из твердого раствора). В результате возрастает твердость сплава. Более высокие температуры отпуска нежелательны, так как будет происходить процесс распада мартенсита, и, соответственно, снижение твердости. Вольфрамовые стали после единичного отпуска имеют в составе остаточный аустенит. Полностью он превращается в мартенсит при втором отпуске. Остаточные напряжения снимаются в процессе третьего отпуска. Стали с содержанием кобальта могут подвергаться отпуску и в четвертый раз.

Нарушение технологии термообработки

Снижение количества углерода на поверхности заготовки может быть следствием плохой расскисленности соляной ванны, а также перегрева при аустенизации. Превышение температуры ведет к оплавлению границ зерна. Также обработанная деталь может иметь трещины. Такое явление возникает из-за быстрого нагрева металла. Еще одна причина – ускоренное охлаждение. Низкое значение твердости может быть следствием недостаточного легирования структуры мартенсита, нарушением температурного режима при отпуске, при котором остается остаточный аустенит. Еще один возможный дефект заготовки – нафталинистый излом.

Наиболее распространенные марки быстрорежущей стали

Быстрорежущая сталь (ГОСТ 19265-73) делится на сплавы нормальной и повышенной теплостойкости. Первая группа включает такие марки, как Р18, Р6М5. Твердость их достигает 63 HRC. Основное их предназначение – обработка чугунов, медных, алюминиевых сплавов. Более высокой теплостойкостью обладают вольфрамовые стали. Их применяют для изготовления сверл, фрез, резцов. Сталь Р6М5, которая содержит молибден, немного уступает в режущих свойствах, однако она существенно дешевле. К тому же пластичность ее несколько выше, а склонность к образованию трещин не столь высока. Более теплостойкие стали имеют в составе ванадий и кобальт (10Р6М5, Р9Ф5). Их твердость досягает 66 HRC. Используются они для обработки более прочных конструкционных сталей, жаропрочных сплавов, при изготовлении чистового инструмента. Характерно, что данные марки имеют более высокую износостойкость (благодаря наличию в составе ванадия). В последнее время все чаще применяется метод порошковой металлургии. Такие инструменты имеют более высокие режущие свойства.