Самый дорогой токарный станок в мире

Самые большие станки

Самый большой в мире токарный станок – это немецкий WALDRICH SIEGEN (Вальдрих Зиген) был поставлен в 1973 году в ЮАР, город Рошервиль, на предприятие ESCOM (Комиссия по электроснабжению Южной Африки). Станок занесён в книгу рекордов Гиннеса. Вес самого большого токарного станка: 458,6 тонны, длина станины 38,4 метра, максимальный вес заготовки 330 тонн, максимальный диаметр обработки: 5 метров.

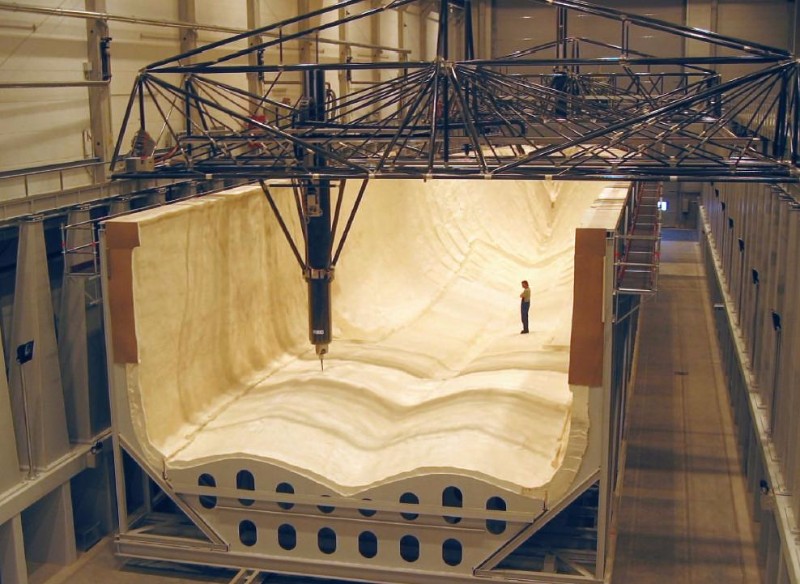

Самый большой в мире фрезерный станок – портальный 5-осевой станок с ЧПУ HSM-Modal. Этот быстродействующий обрабатывающий центр является изделием германской компании EEW Maschinenbau. Как и все остальные обрабатывающие платформы с ЧПУ, HSM-Modal, по сути, является механической рукой с инструментом, перемещающейся в трехмерном пространстве по командам, вырабатываемым специализированным программным обеспечением CAD. Однако, габаритные и функциональные размеры центра HSM-Modal выделяют его из всей массы оборудования с ЧПУ.

Рабочая область центра HSM-Modal просто огромна, ее длина по оси Х составляет 150 метров, 9 метров по оси Y и 4 метра по оси Z. Рука манипулятора может вращаться на угол 270 градусов, а инструментальная головка – на 190 градусов. Конструкция центра HSM-Modal выполнена из алюминия и углеродного пластика, благодаря чему она чрезвычайно легка. Несмотря на ее размеры, установка во время работы потребляет всего от 5 до 7 кВт энергии в час.

Центр HSM-Modal является весьма универсальным, все зависит от вида используемого инструмента. С помощью HSM-Modal можно выполнять операции фрезеровки, пилить, шлифовать, резать струей воды, песка или лучом лазера. При этом точность обработки составляет одну десятую миллиметра.

Обрабатывающий центр HSM-Modal уже используется на некоторых промышленных предприятиях. С его помощью изготавливают макеты для песчаных литейных форм, то, что ранее делалось исключительно вручную. Каждая форма делается с высокой точностью и в четыре раза быстрее, чем это делалось ранее. На других предприятиях центр HSM-Modal используется для изготовления корпусов судов, а в автомобильной промышленности его используют при изготовлении макетов автомобилей в масштабе 1:1.

Самый большой четырехвалковый листогибочный станок произведен фирмой DAVI Promau (Италия) для российского лидера в производстве морских буровых платформ и конструкций для атомных электростанций, компании “Петрозаводскмаш”. В станочном парке предприятия это самая точная, быстрая и легкая в управлении установка, задействованная в изготовлении деталей для АЭС. Ее начали использовать в вальцовке листового металла толщиной до 255 мм и шириной листа до четырех метров с минимальной длиной прямого участка обечайки. Вальцовка листа на листогибах серии выполняется за один проход без поворота и повторного позиционирования листа для предварительной подгибки. Она осуществляется в автоматическом режиме и требует предварительной операции только для ведущего края листа.

Место, где строили самые большие станки в мире 😱💪⛓

Всем привет. Расскажу об огромном заводе-городе, который когда-то существовал, но потом умер. Останки гиганта растащили для своих нужд многочисленные фирмы и фирмульки.

Речь пойдёт о Коломенском заводе тяжёлых станков. Уникальный был завод. Протяжённость по берегу Оки – 4 километра. Выпуск станков, размером с восьмиэтажный дом, для завода было обычное дело.

Ранним морозным утром запрыгиваем в наш Mitsubishi Eclipse Cross (автомобиль у нас на проекте) и выдвигаемся в подмосковную Коломну.

[ Материал подготовлен в сотрудничестве с Mitsubishi Motors ]

Дорога до Коломны прекрасная.120 км пролетели быстро и незаметно.

Въезжаем через бывшие центральные проходные на территорию завода. Проезд на территорию свободный. Пока свободный. Ссылки и координаты на основные точки внизу статьи.

Всё началось в 1915 году, когда московские «Эмиль Липгар и К°» обратились к губернатору с просьбой выдать разрешение на строительство Бочмановской фабрики сельскохозяйственных машин. Разрешение они получили и фабрику построили. Причём успешную фабрику. Выпускали широкий перечень сельскохозяйственной продукции. В том числе и локомобили.

До середины девяностых годов в коломенских лесах можно было без труда отыскать несколько локомобилей. Сейчас на месте их стоянок в изобилии можно найти запчасти от этих паровых машин.

Фотография ниже – одна из первых фотографий (1918 год) корпусов фабрики «Эмиль Липгар и К°».

По чудесному стечению обстоятельств эти корпуса дожили практически без изменений до наших дней.

Прекрасный образец промышленной архитектуры конца девятнадцатого века.

В военные годы на производственных мощностях завода собирали из машкомплектов, поставляемых по ленлизу, виллисы и студебеккеры. Всего было собрано 45 тысяч автомобилей!

После войны Советом Министров СССР было издано постановление о создании Коломенского завода тяжелого станкостроения. В советское время – один из самых крупных станкостроительных заводов мира.

Тяжёлые станки, выпускаемые КЗТС, были уникальными для своего времени. Четверть продукции завода поставлялась на экспорт в 50 стран мира, в том числе США, Германию, Англию, Францию, Японию, Китай.

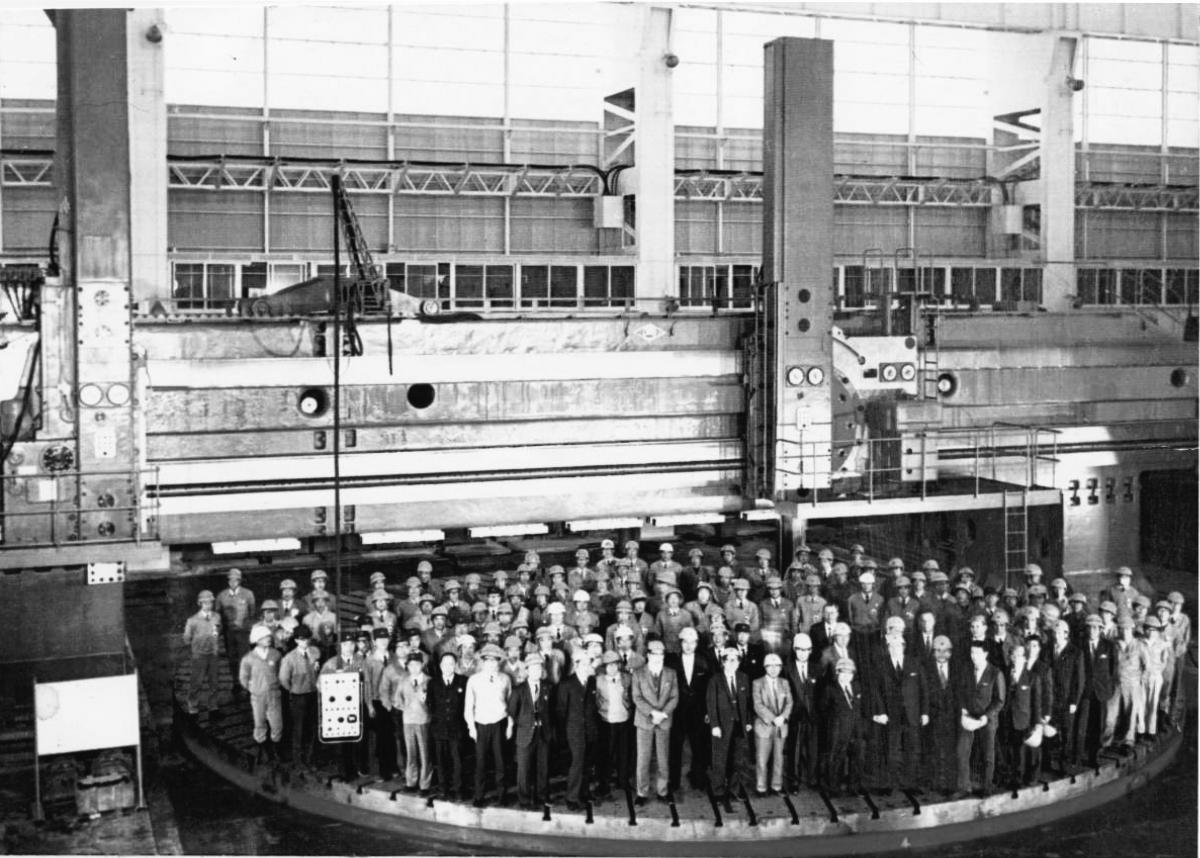

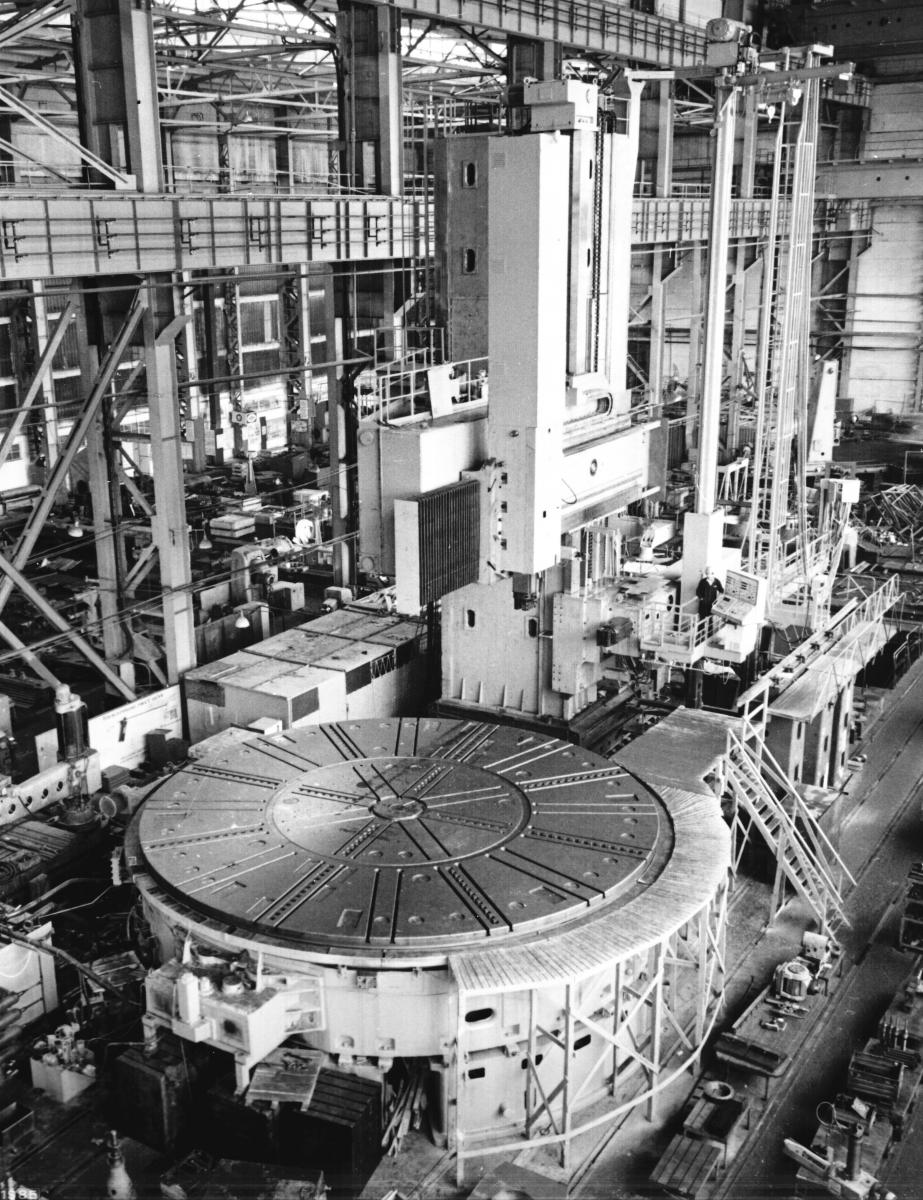

Для примера. В 1970 году станок КУ299 (Коломенский уникальный) приобрела компания Hitachi. Размер площадки для обработки деталей мог разместить заготовку размером в 20 метров при весе 560 тонн. Вес самого станка более 1000 тонн!

Такая махина была нужна для изготовления турбин для ГЭС на реке Парана в Южной Америке. Изготовить турбины мог только Ленинградский металлический завод на коломенских станках. Это был самый дорогой станок в истории отечественных поставок за рубеж.

В Коломне собрали и самый большой станок (1970г) в мире. КУ466. «Коломенский уникальный» мог обрабатывать детали высотой до 5 метров. Диаметр заготовки мог достигать до 22 метров!

А потом всё пришло в упадок и от былого величия ничего не осталось. Завод умер. Был распилен и поделён между собственниками.

Но такие заводы не могут просто так исчезнуть. До сих пор остатки этого гиганта производят впечатление.

Большое видится на расстоянии. В нашем случае – с высоты. И вот тут хочется сказать спасибо разработчикам и инженерам Mitsubishi за то, что в Eclipse Cross они спроектировали широченную и плоскую полку под лобовым стеклом.

Я без труда разместил там всё требуемое оборудование для фотосъёмки. В этот день хорошо поснимать не получилось. Было холодно, стемнело быстро. Я находился в закрытой машине и не сразу догадался открыть люк.

При открытом люке коптер летает намного дальше и стабильнее. Сигналу от пульта к коптеру ничего не машет и можно сидя в тепле сосредоточиться на съёмке.

Наметив основные точки для съёмки, уехал в гостиницу. А вот утром, заранее подготовившись и открыв люк в крыше, вылетел на эту грандиозную локацию.

На фото ниже – бывшая котельная завода.

Внутри ничего не сохранилось, но выглядит мощно. Идеальное место для проведения интересных фотосессий. Доступ внутрь свободный. Вокруг очень много ям и колодцев. Гуляйте осторожно.

Цех крупного и тяжёлого литья. Построен в 1951 году. На фото – вытяжки плавильных печей.

Цех заброшен и не используется.

Конструкции разрушаются и, по последним слухам, скоро будут разобраны.

Рядом с цехом тяжёлого литья бывший склад с продукцией. Тут в изобилии сохранились детали и чугунные чушки с клеймами Made in USSR. Недавно его огородили забором, но посмотреть можно.

На заднем плане длинное здание – бывший цех, где собирали станки-гиганты. Размеры цеха впечатляют. Длина – 250 метров. Ширина – 50 метров. Высота с девятиэтажный дом.

Бывший цех номер 12. Сейчас там ютятся остатки завода. Даже что-то производят.

Для отливки огромных деталей станков из чугуна нужно было соорудить точную копию (модель) в размере 1/1. Делались модели из дерева. Готовую деревянную модель перевозили в соседний цех, где из специального состава делали форму. В эту форму заливали чугун или другой металл.

СТАНКИ И ПРЕССЫ ГИГАНТЫ

КОЛОМЕНСКИЕ УНИКАЛЬНЫЕ

КОЛОМЕНСКИЕ УНИКАЛЬНЫЕ

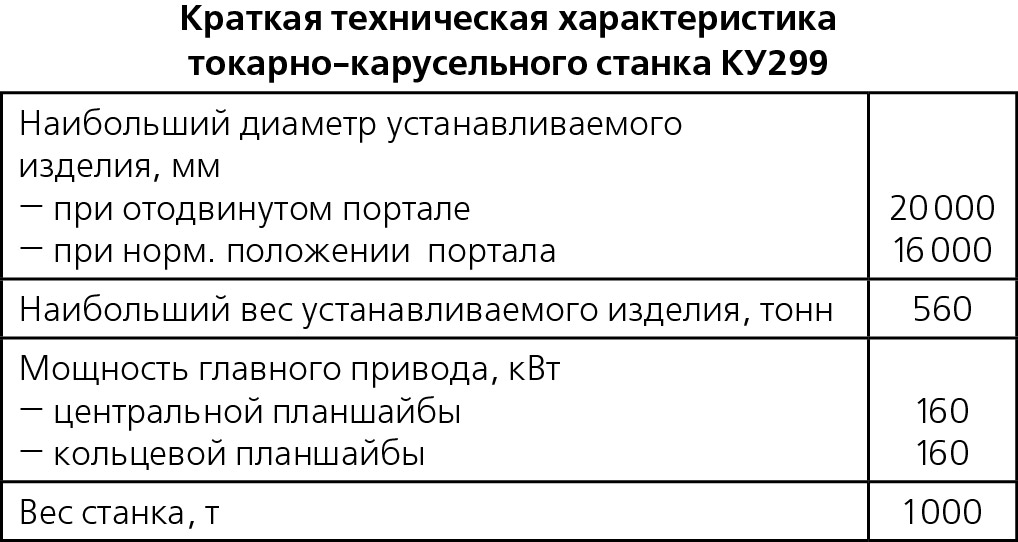

Cтанок КУ299 (карусельный универсальный) обрабатывает крупногабаритные тяжеловесные детали весом до 560 тонн и диаметром до 20 метров. Станок изготовлен Коломенским заводом тяжёлого станкостроения (ныне бренд Группы СТАН, ЗАО «Станкотех»). В 1970 году поставлен в Японию для фирмы Хитачи (г. Осака). Это самый сложный крупный станок, поставленный заграницу за всю историю советской внешней торговли. Еще один коломенский станок с японской пропиской — КУ153Ф1.

КУ 299

КУ 299

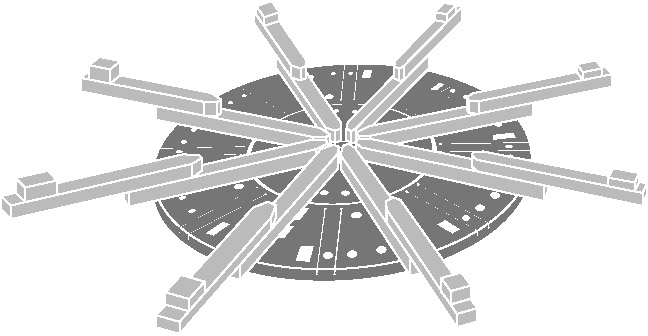

Двухстоечный токарно-карусельный станок КУ299 отличается необычной компоновкой портала. Массивная поперечина, несущая на себе суппорты, установлена на специальных тумбах, которые могут перемещаться в горизонтальной плоскости. Высота устанавливаемого изделия может увеличиваться за счёт проставок между тумбами и поперечиной. Но самый большой в мире станок — это одностоечный КУ466, созданный совместно с фирмой Sсhiess. Высота детали может достигать 5 метров. КУ466 поставлен в Волгодонск (Атоммаш), затем перевезён в Китай. Диаметр обрабатываемой заготовки до 22 метров при меньшем наружном диаметре планшайбы достигается благодаря опорной крестовине. Опорная крестовина может состоять из четырёх, шести или восьми опорных балок (”лыж”). Балки закрепляются в пазах планшайбы. На верхней поверхности каждой опорной балки, по аналогии с планшайбой, предусмотрены Т‑образные пазы для перемещения крепления корпусов кулачков зажима деталей.

КУ 466

КУ 466

Для обработки 6‑метрового зеркала БТА (Большой Телескоп Азимутальный) Специальной астрофизической обсерватории (САО РАН, Нижний Архыз, Карачаево‑Черкесия) Коломенским заводом тяжёлого станкостроения создан специальный карусельный станок КУ168 для шлифовки и полировки крупнейшего на тот момент в мире зеркала. В октябре 1966 года введен в эксплуатацию на Лыткаринском заводе оптического стекла (ныне входит в холдинг «Швабе», Ростехнологии).

Приспособление для увеличения опорной поверхности планшайбы — опорная крестовина

с диаметром обрабатываемой заготовки до 22 метров

КУ 168

КУ 168

С 1969 по 1974 год обрабатывалось зеркало № 1. После завершения обработки и доставки зеркала в обсерваторию до 1976 года велась обработка зеркала № 2. В 2008 году зеркало № 1 было доставлено в ОАО “ЛЗОС” на реконструкцию. Был удалён поверхностный слой толщиной 8 мм на станке КУ158 и зеркало было перевезено и установлено на станок КУ168. Станок КУ168 модернизирован силами Коломенского завода, вместо второй ретушевальной головки установили новую полировальную с программным управлением, заменили систему электроавтоматики, провели восстановительно-профилактические работы.

В декабре 2011 года началась шлифовка зеркала № 1. Затем выполнены работы по полировке сферы, асферизации и в настоящее время выполняется финишная полировка зеркала № 1.

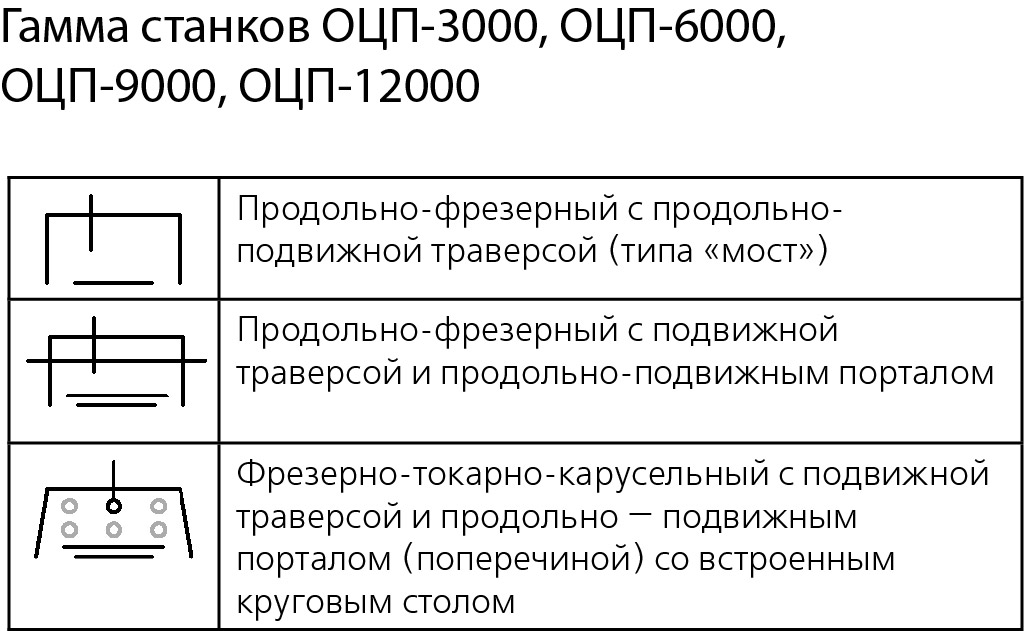

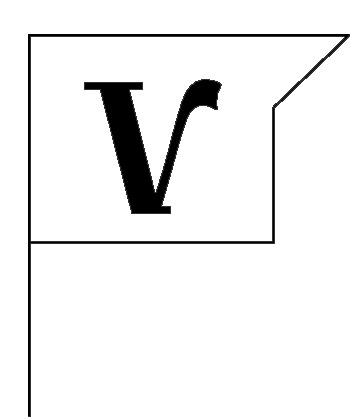

КОЛОМЕНСКИЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ СТАНКОТЕХ, ГРУППА СТАН

КОЛОМЕНСКИЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ СТАНКОТЕХ, ГРУППА СТАН

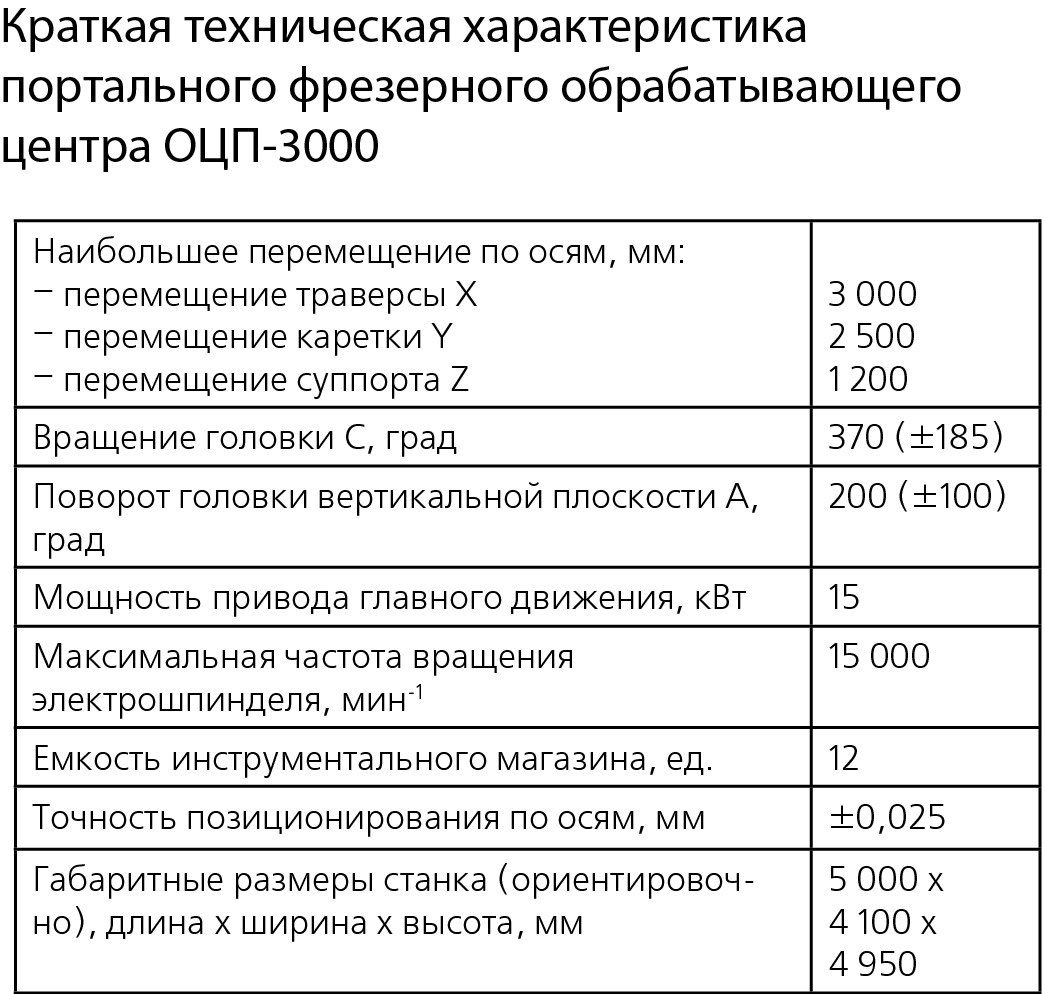

Производственный центр «Станкотех» (компания Группы СТАН) совместно с ФГУП НПО «Техномаш» изготовил и провел в Коломне сдаточные испытания пятикоординатного обрабатывающего центра модели ОЦП‑3000 для предприятия Роскосмоса.

ОЦП-3000

ОЦП-3000

ОЦП‑3000 предназначен для обработки крупногабаритных деталей (плит, рам, корпусов и т. д.) из лёгких металлических сплавов и композитных материалов. На станке можно производить обработку деталей любой геометрической формы с пяти сторон без переустановки.

Концепция серии ОЦП предусматривает широкую универсальность. Проект станка легко масштабируется под любые габариты изделий заказчика. Возможно применение станков с портальной (мостовой) кинематикой. Исполнение станка может быть как с двухкоординатной головкой (пятикоординатная версия), так и с угловыми головками (для пятисторонней обработки деталей). Разработана оригинальная система автоматической смены инструмента для двухкоординатной наклонно-поворотной фрезерной головки.

УРС-3200

УРС-3200

Продолжая традицию КЗТС, ЗАО “Станкотех” создаёт станки, поражающие масштабом и оригинальностью инженерной мысли. Например, универсальный раскатной стан УРС‑3200 предназначен для изготовления особо точных осесимметричных деталей (конусы, цилиндры, оболочки двойной кривизны) методом комбинированной наружной и внутренней раскатки. Технология внутренней и наружной раскатки применяется для получения труб и оболочек специального назначения. Основным преимуществом этой технологии является высокая точность геометрических размеров получаемых изделий и упрочнение материала в процессе раскатки. Компоновка стана — вертикальная с трехроликовой клетью и неподвижной в осевом направлении оправкой для наружной раскатки и трехроликовой клетью и стационарной матрицей для внутренней раскатки.

На стане может быть реализован как процесс наружной, так и внутренней раскатки. Переход от одного процесса к другому достигается за счет перенастройки стана и установки соответствующего инструмента.

Габаритные размеры УРС‑3200 составляют (длина х ширина х высота): 19 340 х 17 700 х 16 185. Масса станка 700 000 кг (без учёта отдельно стоящего оборудования).

КРАСНОДАРСКИЕ МАКРО- И МУЛЬТИ-ЦЕНТРЫ

КРАСНОДАРСКИЕ МАКРО- И МУЛЬТИ-ЦЕНТРЫ

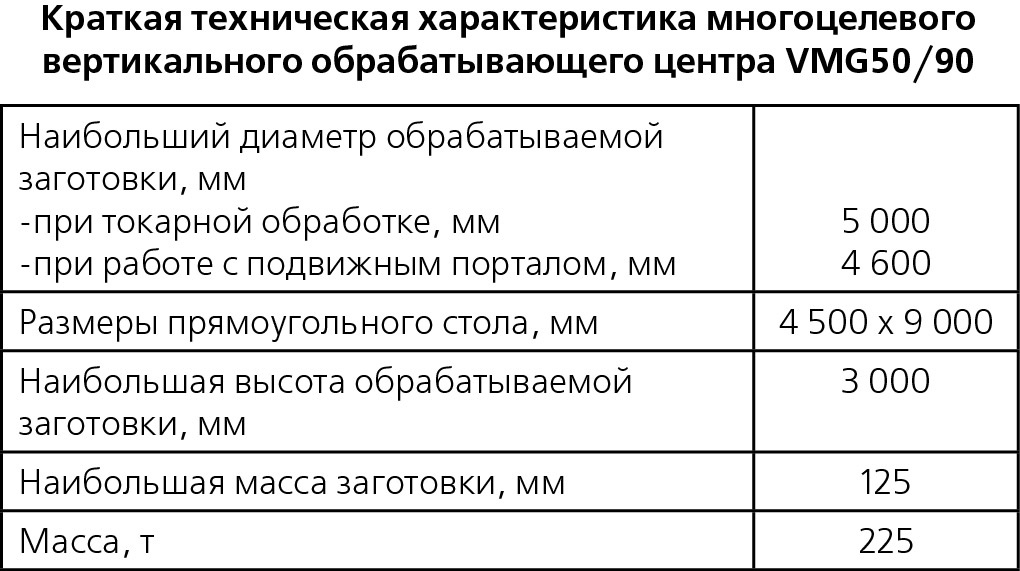

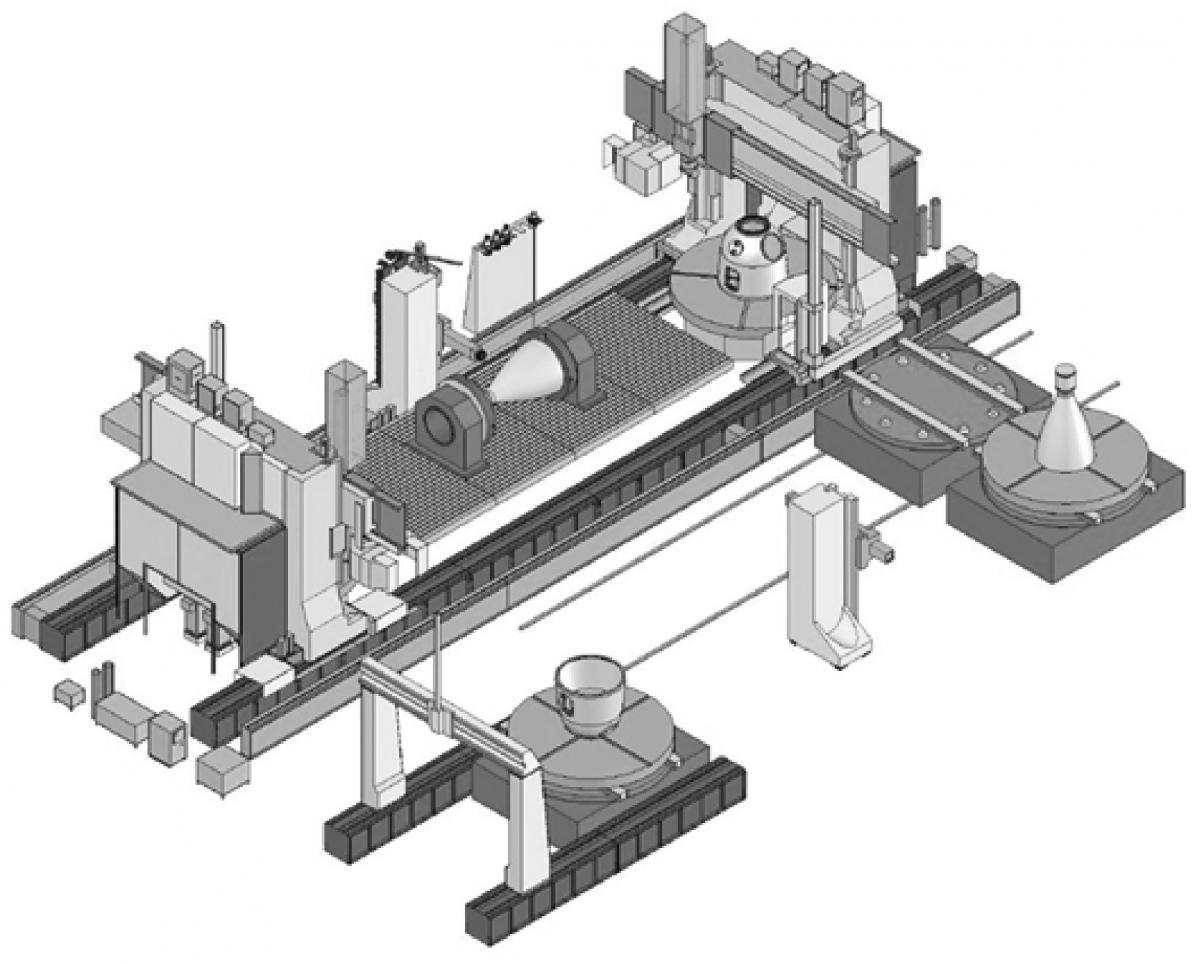

«Краснодарский станкостроительный завод Седин» совместно с МГТУ «Станкин» и «ВНИИИнструмент» в 2013 году реализовал проект на НИОКР «Создание прецизионного обрабатывающего центра модульной конструкции для обработки особо крупных деталей с погрешностями менее ±4 мкм» — проект «Макроцентр» или Обрабатывающий центр VMG50/90 “Вертимастер”.

VMG50/90

VMG50/90

Стоимость проекта 230 млн. руб., в том числе из федерального бюджета 115 млн. руб. Это крупногабаритный технологический комплекс весом более 150 тонн обладает интеллектуальными характеристиками для обработки объектов авиастроения и судостроения.

Обрабатывающий центр VMG50/90 — это элемент нового технологического уклада. Он реализует комплексные технологии механообработки крупногабаритных изделий сложной формы и с высоким классом точности из различных конструкционных и композиционных материалов с габаритами обрабатывающего пространства до 4,5 х 9 х 3 метров, диаметром обработки деталей до 5 метров и весом до 120 тонн.

Мульти-центр

Мульти-центр

Дальнейшее развитие проекта предложено в концепте “Мульти-центр”.

ВОРОНЕЖСКИЕ СВЕРХТЯЖЁЛЫЕ

ВОРОНЕЖСКИЕ СВЕРХТЯЖЁЛЫЕ

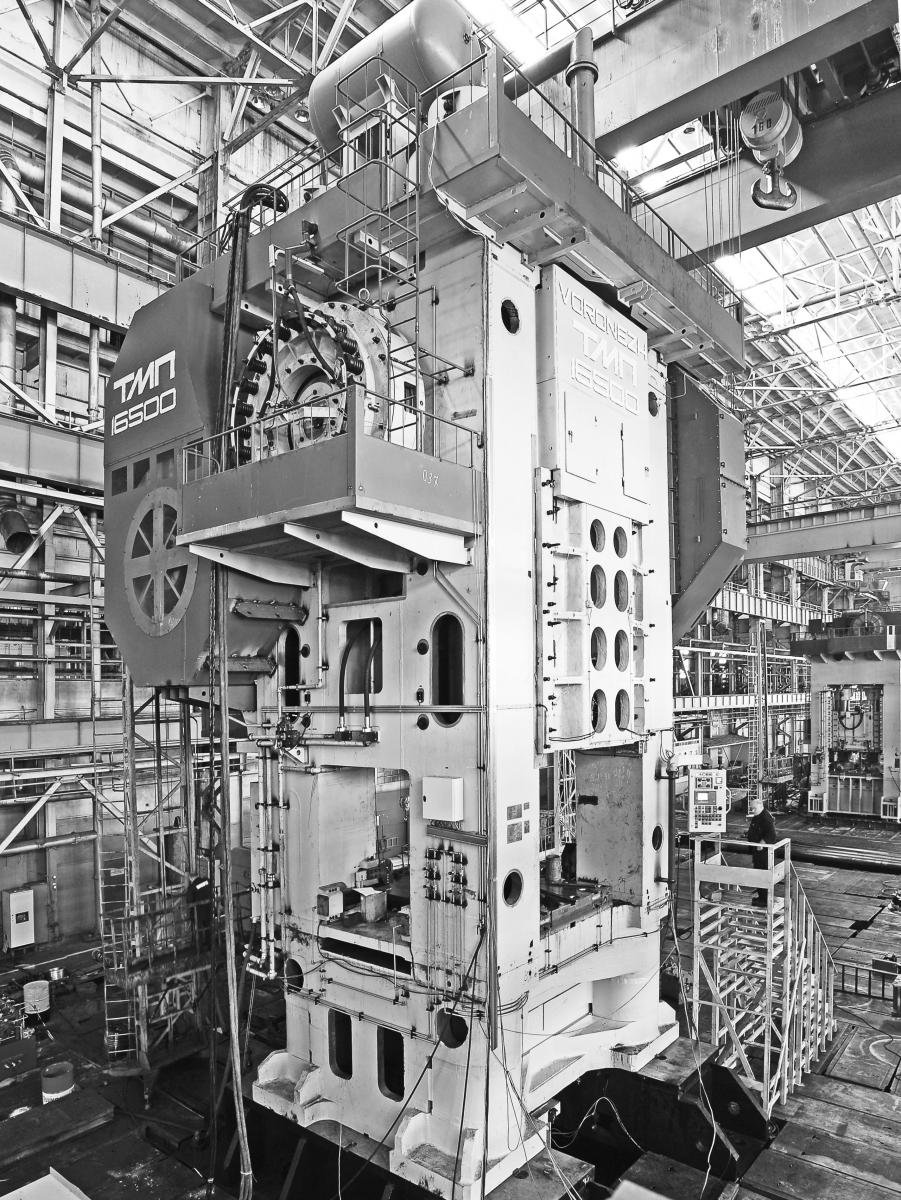

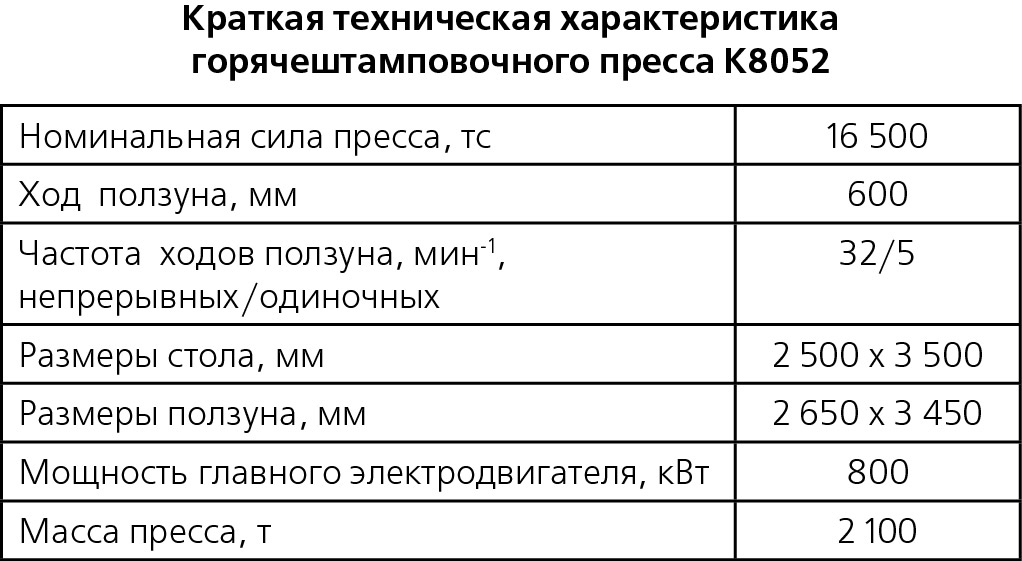

Уникальный супертяжелый пресс К8052 усилием 16500 тонно-сил изготовлен в 2013 году рабочими ОАО «Тяжмехпресс» для горячей штамповки поковок коленчатых валов и балок передней оси весом до 240 кг большегрузных автомобилей.

К8052

К8052

Пресс относится к третьему поколению выпускаемых кривошипных горячештамповочных прессов (КГШП) и является уникальным представителем кузнечно-штамповочного оборудования не только по номинальному усилию и основным техническим характеристикам, но и по габаритным размерам: высота над уровнем пола почти 13 метров, масса — 2 100 т. Поставлен для китайского автопрома на завод в провинции Шанси — Shanxi Forging Plant.

В мировой технической практике создано всего два сопоставимых КГШП номинальной силой 16 000 тс (производство Япония и Германия).

Пресс предназначается в качестве главного технологического агрегата автоматической линии, состоящей из пяти различных машин, оснащаемых роботами.

В состав такой линии входят нагревательные печи (обычно индукционные), гидравлические прессы для отрезки заготовок от нагретых прутков, ковочные вальцы, обеспечивающие перераспределение металла по сечениям заготовки, кривошипный горячештамповочный пресс КГШП (в данном случае 16 500 тс), обрезной пресс, выкрутной пресс, калибровочный пресс.

На транспортировку пресса заказчику потребовалось 28 единиц железнодорожного состава и 4 большегрузных автотрейлера.

Наблюдается дальнейший рост спроса на коленчатые валы и другие крупногабаритные детали для больших грузовых автомобилей.

Журнал РИТМ продолжит серию публикаций об уникальных механизмах.

Самые большие станки

WALDRICH SIEGEN

Благодаря своим размерам станок занесен в книгу рекордов Гиннеса как самый большой токарный станок в мире. Его габариты впечатляют:

Благодаря своим размерам станок занесен в книгу рекордов Гиннеса как самый большой токарный станок в мире. Его габариты впечатляют:

- – вес 458,6 тонны,

- – длина корпуса 38,4 метра.

Способен обрабатывать заготовки весом до 330 тонн с диаметром обработки до 5 метров.

Оборудование немецкого происхождения, В 1973 году установлено на предприятии ESCOM (Комиссия по электроснабжению Южной Африки, город Рошервиль, ЮАР), на котором исправно работает уже более 30 лет.

ЧПУ HSM-Modal

Еще один гигант — портальный 5-осевой станок с ЧПУ HSM-Modal — крупнейший фрезерный станок в мире. Также немецкого происхождения, произведен компанией EEW Maschinenbau.

Как и все модели с ЧПУ, HSM-Modal — механический прототип руки с инструментом, осуществляющей движения во всех плоскостях по специальным командам, вырабатываемым программным обеспечением CAD. Но, в отличие от своих аналогов, центр HSM-Modal не имеет себе равных по габаритам и разнообразию функций.

Размеры рабочей части центра HSM-Modal:

- длина по оси Х составляет 150 метров,

- по оси Y — 9 метров,

- по оси Z — 4 метра.

угол вращения руки манипулятора — 270 градусов, а инструментальной головки — 190 градусов.

Центр HSM-Modal выполнен из углеродного пластика и алюминия, поэтому, несмотря на внушительные габариты, конструкция легка и эргономична. В час установка потребляет всего от 5 до 7 кВт энергии.

Применение

Используется не только для фрезеровки на промышленных предприятиях, но является универсальным и многофункциональным аппаратом, функция которого зависит от вида установленного инструмента. С его помощью на сегодняшний день шлифуют, пилят и разрезают заготовочные материалы лучом лазера.

При разнообразии функций сохраняется высокая точность обработки в 0,1 мм.

Благодаря ему производство литейных форм стало более точным и автоматизированным. В других отраслях промышленности HSM-Modal используют для создания корпусов судов, макетов автомобилей в натуральную величину.

Четырехвалковый листогибочный станок

Крупнейший четырехвалковый листогибочный станок сконструирован итальянской фирмой DAVI Promau, для Российской компании «Петрозаводскмаш» — лидера страны по изготовлению конструкций для атомных электростанций, морских и буровых платформ. Данная установка является самой точной, оперативной и легкой в управлении среди всей аппаратуры для производства деталей для АЭС.

Применение

Сейчас установку применяют для вальцовки листового металла толщиной до 255 мм и шириной листа до 4 м с минимальной длиной прямого участка обечайки. Особенностью является то, что вальцовку листа можно совершить в автоматическом режиме за один проход в автоматическом режиме. Предварительная настройка требуется однократно только для ведущего края листа.