Трубы стальные нержавеющие гост 9941 81

Труба из нержавеющей стали: ГОСТ, характеристики, применение

Труба нержавеющая, все требования к параметрам которой оговаривает ГОСТ, является оптимальным выбором для монтажа трубопроводов, транспортирующих жидкие и газообразные среды с высокой химической агрессивностью. Большая потребность в таких трубопроводах имеется во многих отраслях промышленности – химической и нефтехимической, общем и атомном машиностроении, тепловой энергетике, оснащении водных судов и др.

Труба толстостенная нержавеющая. Когда требуется особая прочность

Требования ГОСТа 9941-81

ГОСТ 9941-81 оговаривает требования к трубам круглого сечения, которые изготавливаются из нержавеющей стали общего назначения. Под действие данного документа попадают бесшовные трубы, произведенные по технологии холодного и теплого деформирования. ГОСТ 9941-81 указывает, что нержавеющие трубы данного типа могут выпускаться в диапазоне наружных диаметров 5–273 мм и с толщиной стенки, находящейся в интервале 0,2–22 мм.

Определяют требования ГОСТа и длину труб из нержавейки данной категории, которая может быть мерной, находящейся в диапазоне 5–7 метров, а также немерной и кратной мерной. По желанию заказчиков и по согласованию с производителем допускается изготовление таких изделий в более широком диапазоне длины – 0,5–16 метров.

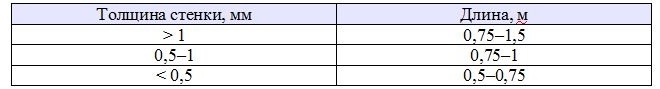

ГОСТ разрешает присутствие в общей партии труб немерной длины изделий, длина которых находится в следующих диапазонах:

Таблица 1. Допустимые отклонения длины

Следует иметь в виду, что количество труб с указанными параметрами не может превышать 6% от объема всей партии, в которой они присутствуют.

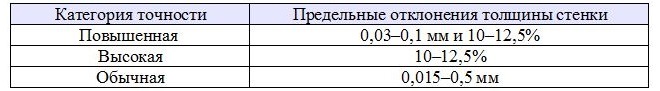

В зависимости от степени соответствия геометрических параметров коррозионностойких труб оговоренным в ГОСТе значениям, такие изделия могут быть отнесены к одной из трех категорий: обычной, высокой и повышенной точности. Для каждой из таких категорий в стандарте указаны предельные отклонения толщины стенки. Так, для разных категорий трубопроката ГОСТ оговаривает следующие величины допусков:

Таблица 2. Допустимые отклонения толщины стенки

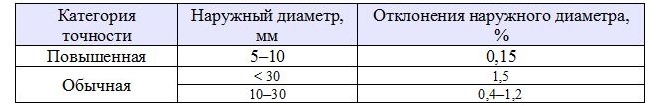

По величине наружного диаметра круглых труб, изготовленных из нержавеющих сталей, в ГОСТе также оговариваются следующие отклонения:

Таблица 3. Допустимые отклонения наружного диаметра

Для труб с диаметром больше 30 мм, изготовленных из нержавеющей стали марки 06ХН28МДТ, предельное отклонение наружного диаметра составляет 1,2%.

Параметры холодно- и теплодеформированных труб

Концы нержавеющих стальных труб, изготовленных по технологии холодного или горячего деформирования, обрезают под углом 90°, при этом с обрезанных концов должны быть удалены заусенцы. ГОСТ допускает, что при удалении заусенцев на обрезанных концах труб могут быть сформированы фаски. Более того, на стальных трубах, толщина стенки которых превышает 5 мм, часто специально по требованию заказчика делают фаски, позволяющие более эффективно и качественно выполнять монтаж при помощи сварки.

Нержавеющие трубы с торцами, подготовленными под сварку

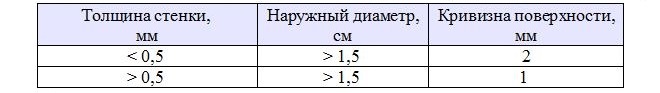

В положениях ГОСТа на трубопрокат, изготовленный из нержавеющей стали, также оговаривается такой параметр, как кривизна поверхности, измеряемая на отрезке длины, не превышающем 100 см. В зависимости от толщины стенки трубы и ее наружного диаметра, данный параметр не должен превышать следующих значений:

Таблица 4. Допустимая кривизна поверхности

Следует иметь в виду, что ГОСТ не оговаривает предельное значение кривизны поверхности стальных труб из нержавейки, если наружный диаметр таких изделий составляет менее полутора сантиметров, а толщина стенки не превышает полмиллиметра. При этом важно, чтобы поверхность таких труб не имела резких перегибов, а их овальность, если она присутствует, не приводила к тому, чтобы наружный диаметр изделия превышал допустимые ГОСТом отклонения.

Наиболее распространенными марками сталей, из которых производится трубопрокат данной категории, являются:

- 08ХН28МДТ;

- 12Х18Н10;

- 12Х18Н10Т;

- 12Х18Н12Т;

- 08Х19Н10Т;

- 10Х23Н18;

- 10Х17Н13М2Т;

- 04Х18Н10;

- 12Х17;

- 08Х13;

- 08Х22Н6Т;

- 15Х25Т;

- 12Х13;

- и другие марки сталей, относящихся к высоколегированной категории.

Нержавеющая труба из стали марки 10х17н13м2т применяется в пищевой, медицинской и химической промышленности

ГОСТ также оговаривает следующие параметры материала изготовления трубопрокатной продукции:

- плотность – 7,7–7,96 г/см 3 ;

- величина относительного удлинения – 17–45%;

- временное сопротивление – 38–588 кгс/мм 2 .

Если говорить о химическом составе сталей, используемых для производства трубопроката данной категории, то в нем может содержаться незначительное количество материалов, относящихся к редкоземельной группе, а наличие в нем такой вредной примеси, как сера, не должно превышать двух сотых процента.

Таблица 5. Содержание легирующих элементов и соответствие стандартов нержавеющих сталей (нажмите для увеличения)

В стандартном исполнении нержавеющие трубы данной категории подвергают термической обработке, но ГОСТ допускает, что по согласованию с заказчиком такую обработку можно не проводить. В тех случаях, когда термообработка труб данной категории не выполняется, степень их допустимой кривизны и механические характеристики также оговариваются в отдельном порядке.

ГОСТ также регламентирует состояние наружных и внутренних поверхностей труб, изготовленных из нержавеющих сталей. Согласно данным требованиям, на таких поверхностях не должно быть дефектов – плен, трещин и равнин. Если же эти дефекты присутствуют, то допускается их исправление, которое не должно привести к уменьшению допустимых размеров труб, таких как толщина стенок и наружный диаметр. При этом выполнять исправление обнаруженных дефектов можно при помощи следующих методов обработки:

- шлифование, которому могут подвергаться отдельные участки, а также вся поверхность трубы;

- обточка;

- расточка;

- механическая зачистка проблемных мест.

При необходимости шлифовке может подвергаться как наружная, так и внутренняя сторона трубы

Хотя в ГОСТе указано, что поверхность труб, изготовленных из нержавеющих сталей, должна отличаться светлым металлическим блеском, допускается наличие на ней матовых участков, характеризующихся серым цветом. К дефектам нержавеющих труб, которые оговариваются положениями нормативного документа, также не относится окрашивание отдельных участков в цвета побежалости. Такое допущение приемлемо в том случае, если в качестве финишной обработки не использовалось травление, выполняемое в вакууме или в защитной среде.

Положения ГОСТа 9940-81

ГОСТ 9940-81 содержит требования к бесшовным трубам из нержавейки, которые изготовлены по технологии горячего деформирования. ГОСТ 9940-81 также регламентирует не только характеристики трубных изделий, но и их сортамент, в соответствии с которым они могут выпускаться в диапазоне наружных диаметров 57–325 мм и с толщиной стенок, находящейся в интервале 3,5–32 мм. Трубы, попадающие под требования упомянутого стандарта, производятся из тех же марок стали, что и вышеописанные трубные изделия.

Два вышеуказанных ГОСТа практически идентичны по большинству требований, предъявляемых к трубным изделиям из нержавейки, поэтому рассматривать отдельно ГОСТ 9940 нецелесообразно.

Стоит упомянуть также приемку готовых труб, изготовленных из нержавеющей стали. При этом проверке подвергается не отдельно взятая труба, а партия таких изделий, которые отличаются идентичными характеристиками (марка использованной стали, геометрические параметры, тип примененной термической обработки и др.). В проверяемой партии может содержаться не более 200 однотипных единиц. Отдельные изделия из проверяемой партии нержавеющих труб подвергают испытаниям на:

- устойчивость к коррозии межкристаллитного типа;

- раздачу изделия и его расплющивание;

- растяжение.

Если проверяемые образцы труб удовлетворяют всем требованиям ГОСТа, то партия продукции, из которой их взяли, считается качественной. Если же результаты хотя бы одного испытания оказались неудовлетворительными, то проверку проводят повторно, но для ее выполнения количество образцов труб удваивают.

Дефектоскопия труб в процессе производства позволяет отбраковывать дефектные изделия

Между тем есть несколько типов испытаний, которым подвергают практически все стальные трубы, содержащиеся в проверяемой партии. Сюда, в частности, относятся:

- ультразвуковой контроль;

- испытание при помощи гидравлического давления;

- контроль геометрических параметров.

При проверке геометрических параметров нержавеющих труб используются стандартные измерительные инструменты, а именно:

- щуп и поверочная линейка;

- измерительная рулетка;

- листовые скобы и микрометры.

ГОСТ 9941-81

М Е Ж Г О С У Д А Р С Т В Е Н Н Ы Й С Т А Н Д А Р Т

ТРУБЫ БЕСШОВНЫЕ ХОЛОДНО И ТЕПЛОДЕФОРМИРОВАННЫЕ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ

Технические условия

Seamless cold- and warm-deformed tubes of corrosion-resistant steel.

Дата введения 01.01.83

Настоящий стандарт распространяется на бесшовные холодно- и теплодеформированные трубы из коррозионно-стойкой стали общего назначения.

(Измененная редакция, Изм. № 2).

1. СОРТАМЕНТ

1.1. Трубы изготовляют по наружному диаметру и толщине стенки размерами, указанными в табл. 1.

1.2. По длине трубы изготовляют:

мерной длины — в пределах немерной, но не более указанной в табл. 1 с предельным отклонением по длине +15 мм; по согласованию изготовителя с потребителем допускается изготовление труб мерной длиной более указанной в табл. 1;

длины, кратной мерной, — в пределах мерной, с припуском на каждый рез по 5 мм и предельным отклонением по всей длине +15 мм. Минимальная кратная длина — 300 мм;

немерной длины — с толщиной стенки до 0,5 мм — от 0,75 м до величины, указанной в табл. 1; с толщиной стенки от 0,5 до 1 мм — от 1,0 м до величины, указанной в табл. 1;с толщиной стенки 1,0 мм и более — от 1,5 до 12,5 м;

по согласованию изготовителя с потребителем допускается изготовление труб длиной более 12,5 м. По согласованию изготовителя с потребителем трубы диаметром до 25 мм изготовляют длиной до16 м.

(Измененная редакция, Изм. № 2).

1.3. В партии труб немерной длины допускается не более 6 % труб длиной:от 0,5 до 0,75 м — при толщине стенки до 0,5 мм;

от 0,75 до 1 м — при толщине стенки от 0,5 до 1 мм; от 0,75 до 1,5 м — при толщине стенки 1 мм и более.

(Измененная редакция, Изм. № 1).

Продолжение табл. 1

1. Требования к тонкостенным трубам с отношением D/s > 40 в части технических характеристик и предельных отклонений по размерам устанавливаются нормативно-технической документацией.

2. Трубы из стали марок 12X17, 08Х17Т, 15Х25Т изготовляют наружным диаметром не менее 21 мм; из сплава 06ХН28МДТ — с наружным диаметром 14—85 мм итолщиной стенки 1—5 мм.

3. Масса одного метра длины вычисляется в килограммах по формуле

где D — номинальный наружный диаметр, мм; s — номинальная толщина стенки, мм;

р — плотность металла, г/см 3 , в зависимости от марки стали в соответствиии с табл. 3.

1.4. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышатьуказанных в табл. 2.

Т а б л и ц а 2

Продолжение табл. 2

По требованию потребителя трубы изготовляют с комбинированными предельными отклонениями по диаметру и толщине стенки.

1.5. По требованию потребителя трубы изготовляют по внутреннему диаметру и толщине стенки.Предельные отклонения по внутреннему диаметру устанавливаются по согласованию изготовителя спотребителем.

1.6. Овальность труб не должна выводить диаметр труб за предельные отклонения по наружномудиаметру.

1.7. Кривизна труб на любом участке длиной 1 м не должна превышать:

1 мм — для труб диаметром 5 мм и более, с толщиной стенки 0,5 мм и более;

2 мм — для труб диаметром более 15 мм, с толщиной стенки менее 0,5 мм.

Для труб диаметром менее 15 мм, с толщиной стенки менее 0,5 мм нормы кривизны не регламентируются, эти трубы не должны иметь резких перегибов.

1.8. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев; допускаетсяобразование фаски и шероховатости при их удалении. По требованию потребителя на концах труб столщиной стенки более 5 мм должна быть фаска для сварки.

П р и м е р ы у с л о в н ы х о б о з н а ч е н и й Труба наружным диаметром 25 мм, толщиной стенки 2 мм, обычной точности изготовления,немерной длины из стали 12Х18Н10Т:

Труба 252—12Х18Н10Т ТОСТ 9941-81 То же, высокой точности изготовления (в), длины кратной (кр) 1000 мм:

Труба 25в2в1000кр — 12Х18Н10Т ТОСТ 9941—81 То же, обычной точности изготовления, мерной длины (м) 3000 мм:

Труба 2523000 м — 12Х18Н10Т ТОСТ 9941—81 То же, повышенной точности изготовления (п), мерной длины (м) 3000 мм:

Труба 25п2п3000 м — 12Х18Н10Т 9941—81

То же, высокой точности изготовления (в), мерной длины (м) 3000 мм, изготовляемая по внутреннему диаметру (вн) и толщине стенки:

Труба вн 25в2в3000 м — 12Х18Н10Т 9941—81 (Измененная редакция, Изм. № 2, 5; Поправка).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта и по технологическимрегламентам, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 2).

2.2. Трубы изготовляют из стали марок, указанных в табл. 3, с химическим составом по ГОСТ 5632.

Допускается изготовлять трубы с микродобавками редкоземельных металлов.

Содержание серы в стали для труб, подлежащих сварке, что указывается в заказе, не должно превышать 0,02 %.

(Измененная редакция, Изм. .№ 3, 5).

2.3. Трубы должны быть термически обработанными. По требованию потребителя трубы изготовляют без термической обработки и осветления поверхности. Нормы механических свойств и кривизнытруб без термической обработки устанавливаются по согласованию изготовителя с потребителем.

2.4. Механические свойства труб должны соответствовать указанным в табл. 3.

Предел текучести для труб из стали марки 12Х18Н10Т должен быть не менее 216 МПа (22 кгс/мм 2 ). Нормы предела текучести для труб из стали марок 12Х18Н12Т, 10Х17Н13М2Т и 08Х18Н10Тустанавливают по согласованию изготовителя с потребителем.

Определение предела текучести труб из стали марок 12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т и 08Х18Н10Т проводят по требованию потребителя.

(Измененная редакция, Изм. .№ 3, 4, 5).

Т а б л и ц а 3

2.5. По требованию потребителя трубы должны выдерживать испытание на растяжение при температуре 350 °С.

Нормы временного сопротивления разрыву и предела текучести устанавливают по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 4).

2.6. Наружная и внутренняя поверхности труб должны быть без плен, рванин, закатов, трещин.Допускается удаление дефектов местной зачисткой, сплошной или местной шлифовкой, расточкой иобточкой при условии, что величина расточки, обточки, сплошной шлифовки не выводит диаметр итолщину стенки за минусовые предельные отклонения, а местной зачистки и шлифовки — толщинустенки за минусовые предельные отклонения, указанные в табл. 2.

Без зачистки допускаются единичные плены, риски, рябизна, царапины и вмятины при условии, что они не выводят толщину стенки за минусовые предельные отклонения.

По требованию потребителя единичные плены должны быть зачищены.

(Измененная редакция, Изм. № 3).

2.7. Поверхность труб должна быть светлой. Допускается матовая поверхность с серым оттенком,обусловленная способом производства и маркой стали.

Допускается изготовлять трубы без последующего травления после термической обработки в защитной атмосфере или вакууме с цветами побежалости на поверхности.

2.8. По требованию потребителя трубы из стали марок 12X18H10T, 12X18H12T, 12X18H9, 17X18H9,04X18H10, 08X20H14C2, 10X17H13M2T, 08Х18Н12Б, 10X23H18, 08X18H10T, 08X18H10, 08X18H12T,08X17H15M3T, 06ХН28МДТ должны выдерживать сплющивание до получения между сплющивающими поверхностями расстояния (Н) в миллиметрах, вычисленного по формуле

где s — номинальная толщина стенки, мм;

D — номинальный наружный диаметр, мм,

или раздачу до увеличения наружного диаметра на 10 % оправкой с углом конусности 30°; допускается применять оправки с углом конусности 6° и 12°.

2.9. По требованию потребителя трубы должны выдерживать гидравлическое давление в соответствии с требованиями ГОСТ 3845 при допускаемом напряжении, равном 40 % временного сопротивления разрыву для данной марки стали. Способность труб выдерживать гидравлическое давление обеспечивается технологией производства.

2.10. По требованию потребителя, что указывается в заказе, трубы из стали марок 10X17H13M2T,08X17H15M3T, 08X22H6T, 04X18H10, 08X18H10, 08X18H10T, 12X18H10T, 08X18H12T, 12X18H12T,12X18H9, 08Х18Н12Б и сплава 06ХН28МДТ должны быть стойкими против межкристаллитной коррозии.

(Измененная редакция, Изм. № 5).

2.11. По требованию потребителя трубы должны проходить контроль ультразвуком. Размеры искусственного дефекта устанавливают по согласованию изготовителя с потребителем.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями.

Партия должна состоять из труб одного размера по диаметру и толщине стенки, одной марки стали и одного вида термической обработки, а по требованию потребителя — одной плавки и быть оформлена одним документом о качестве по ГОСТ 10692 с дополнением: химический состав — в соответствиис документом о качестве на трубную заготовку, а также сведений о термической обработке.

Количество труб в партии должно быть не более 300 шт.

3.2. Контролю поверхности, размеров, гидравлическим давлением, ультразвуковому контролю подвергают каждую трубу.

3.3. Для контроля качества от партии отбирают:

на растяжение — две трубы;

на сплющивание или раздачу — одну трубу;

на межкристаллитную коррозию — две трубы.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии.Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. № 5).

3.4. (Исключен, Изм. № 5).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контроля качества от каждой отобранной трубы отрезают по одному образцу для каждоговида испытаний.

4.2. Осмотр поверхности труб проводят визуально.

4.3. Длину труб проверяют рулеткой по ГОСТ 7502.

4.4. Кривизну труб проверяют поверочной линейкой по ГОСТ 8026 и щупом по ТУ 2—034—225.

(Измененная редакция, Изм. №» 4).

4.5. Диаметр и овальность труб контролируют гладким микрометром типа МК по ГОСТ 6507,скобами листовыми по ГОСТ 183б0, ГОСТ 18365.

Толщину стенки проверяют трубным микрометром типа МТ по ГОСТ 6507.

4.6. Испытание на растяжение проводят по ГОСТ 10006, ГОСТ 19040 (при температуре 350 °С).Скорость перемещения подвижного захвата — не более 10 мм в 1 мин. Допускается превышениескорости испытания до 40 мм в 1 мин после достижения предела текучести.

Допускается контроль механических свойств проводить методом твердости по нормативно-технической документации.

При разногласиях в оценке результатов испытание проводят по ГОСТ 10006 и ГОСТ 19040.

4.7. Испытание на раздачу проводят на трубах диаметром до 150 мм включительно с толщинойстенки не более 10 мм по ГОСТ 8694.

4.8. Трубы, изготовляемые без термической обработки, не подвергаются испытаниям на сплющивание и раздачу и проверке на склонность к межкристаллитной коррозии.

4.9. Испытание на сплющивание проводят на трубах с толщиной стенки не более 10 мм по ГОСТ8695.

По требованию потребителя испытание на сплющивание проводят на трубах с толщиной стенки не более 15 % наружного диаметра.

При обнаружении на сплющиваемых образцах мелких дефектов, являющихся следствием наружных дефектов, допускаемых без зачистки, допускается проводить повторное испытание образца, отобранного от той же трубы, с предварительной зачисткой поверхности на глубину половины предельныхотклонений, но не более 0,2 мм со стороны, на которой обнаружены дефекты.

(Измененная редакция, Изм. № 1).

4.10. Испытание гидравлическим давлением проводят по ГОСТ 3845 с выдержкой труб под давлением не менее 10 с.

4.10.1. Взамен испытания гидравлическим давлением допускается проводить контроль каждой трубынеразрушающими методами по ГОСТ 17410 и нормативно-технической документации с 01.01.90.

(Введен дополнительно, Изм. № 2).

4.11. Ультразвуковой контроль проводят по ГОСТ 17410 и нормативно-технической документации.

4.12. Проверку стойкости против межкристаллитной коррозии сталей всех марок, кроме 06ХН28МДТ,проводят методами АМ или АМУ, а сплава 06ХН28МДТ — методом ВУ по ГОСТ 6032. В случаеразногласий в оценке результатов проверку сталей всех марок, кроме 06ХН28МДТ, проводят методомАМ.

По согласованию изготовителя и потребителя проверку стойкости против межкристаллитной коррозии сталей марок 12Х18Н10Т и 08Х18Н10Т допускается проводить методом ПТ по ГОСТ 9.914. В случае разногласий в оценке результатов проверку проводят методом АМ по ГОСТ 6032.

(Измененная редакция, Изм. .№ 2, 5).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировку, упаковку, транспортирование и хранение проводят по ГОСТ 10692.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССРРАЗРАБОТЧИКИ

В. П. Сокуренко (руководитель темы), Л. Г. Ковалева, В. М. Ровенский, Г. А. Торовенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР постандартам от 19.11.81 № 5037

Изменение № 5 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 18 от 18.10.2000)

За принятие изменения проголосовали:

3. ВЗАМЕН ГОСТ 9941-72

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу № 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, 4, 5, утвержденными в августе 1983 г., июне 1987 г., июне1988 г., августе 1988 г., июне 2001 г. (иуС 11-83, 11-87, 9-88, 12-88, 9-2001), Поправкой(ИУС 6-2002)

Нержавеющие трубы

Нержавеющие бесшовные трубы

К данному виду металлопродукции относятся бесшовные горячедеформированные трубы из коррозионно-стойкой стали общего назначения, изготавливаемые по наружному диаметру и толщине стенки согласно ГОСТ 9940-81 и бесшовные холодно и теплодеформированные трубы из коррозионно-стойкой стали общего назначения, изготовляемые по наружному диаметру и толщине стенки согласно ГОСТ 9941-81 .

Горячедеформированные нержавеющие трубы

Сортамент труб соответствует ГОСТ 9940-81 .

По длине трубы изготовляют:

немерной длины – от 1,5 до 10м;

мерной длины – в пределах немерной, с предельным отклонением по длине +15мм;

длины кратной мерной – в пределах мерной длины с припуском на каждый рез по 5мм и с предельным отклонением по всей длине +15мм. Минимальная кратная длина 300мм;

ограниченной длины- в пределах мерной с предельным отклонением по длине ± 500мм.

Нержавеющие горячедеформированные трубы изготовляют из стали марок, химический состав которых соответствует ГОСТ 5632 , с микродобавками редкоземельных металлов.

Содержание серы в стали, предназначенной для изготовления труб, подлежащих сварке, не должно превышать 0,02%.

Нержавеющие бесшовные трубы изготовляют термически обработанными или без термообработки.

Холоднодеформированные и теплодеформированные трубы

Сортамент труб соответствует ГОСТ 9941-81 .

По длине трубы изготовляют:

с толщиной стенки до 0,5мм – от 0,75 до 7м;

с толщиной стенки от 0,5 до 1,0мм – от 1,0 до 7м;

с толщиной стенки 1,0мм и более – от 1,5до 12,5м.

мерной длины- в пределах немерной, с предельным отклонением по длине +15мм;

длины, кратной мерной, – в пределах мерной длины с припуском на каждый рез по 5мм и с предельным отклонением по всей длине +15мм. Минимальная кратная длина 300мм.

Трубы изготовляют из стали марок, химический состав которых соответствует ГОСТ 5632 PDF . Допускается изготовление труб с микродобавками редкоземельных металлов.

Трубы изготовляются термообработанными.

Нержавеющие электросварные трубы

К данной группе металлопродукции относятся электросварные трубы из коррозионно-стойких сталей, предназначенные для изготовления трубопроводов и различных конструкций, изготовляемые согласно ГОСТ 11068-81 .

Сортамент труб соответствует ГОСТ 11068-81 .

По длине трубы должны изготовлять:

мерной длины – от 5 до 9м;

мерной длины с остатком – не более 10% (по массе) труб немерной длины;

кратной мерной длины – до 9м и с припуском на каждый рез по 5мм, который входит в каждую кратную длину;

кратной длины с остатком – не более 10% (по массе) труб немерной длины;

немерной длины – от 1,5 до 9м.

Предельные отклонения по длине труб мерной и кратной длины не должны превышать +15 мм.

Теоретическую массу 1 м трубы (m), кг, вычисляют по формуле:

M= psng(Dn-sn)/1000, где

Dn – номинальный наружный диаметр трубы;

Sn – номинальная толщина стенки трубы, мм;

g – плотность металла, г/см 3 , в зависимости от марки стали.

08Х18Н10Т, 10Х18Н10Т, 12Х18Н10Т, 03Х18Н10Т, 08Х18Н10 – 7,9;

10Х17Н13М2Т, 10Х17Н13М3Т, 03Х17Н113М2Т, 03Х17Н14М3 – 8,0;

04Х17Т, 08Х18Т1 – 7,72.

Трубы изготовляют из стали марок 10Х18Н10Т и 04Х17Т химическим составом согласно ГОСТ 11068-81 PDF и стали марок 08Х18Н10Т, 08Х18Т1, 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х22Н6Т, 08Х21Н6М2Т, 06ХН28МДТ, 08Х17Н13М2Т, 03Х17Н14М3, 03Х18Н10Т с химическим составом по ГОСТ 5632 – 72 PDF .

Трубы из стали марок 08Х18Н10Т, 10Х18Н10Т, 12Х18Н10Т, 04Х17Т изготовляются термически обработанными с механическими свойства согласно ГОСТ 11068-81 PDF .

Стандарты: ASTM A554-13 PDF DIN 10217-7 PDF DIN 11850

ГОСТ 9941-81

Трубы бесшовные холодно- и теплодеформированные из коррозионностойкой стали

Содержание

Описываемый стандарт регламентирует производство холодно- и горячекатаного бесшовного трубопроката, изготовляемого из нержавеющих сталесплавов универсального назначения.

Для производства нержавеющей трубы по ГОСТ 9941-81 широко используется коррозионностойкая сталь марки 12Х18Н10Т.

Согласно ГОСТ 9941-81, внешние диаметры трубопроката варьируются в диапазоне от 5 до 273 мм, показатель толстостенности труб колеблется в коридоре от 0,2 до 22 мм.

Размеры бесшовных коррозионностойких труб из сталесплава 12Х18Н10Т по ГОСТ 9941-81

В зависимости от толстостенности и диаметра прописанная в стандарте максимальная длина нержавеющего трубопроката находится в коридоре от 4 до 7 м. На предприятиях группы «ЧТПЗ» выпускают трубы коррозионностойкие следующих длин по ГОСТ 9941-81:

- немерной от 0,75 м до макс. стандартной длины – для изделий с толщ. стенок до 0,5 мм;

- немерной от 1 м до макс. стандартной длины – для изделий с показателем толстостенности 0,5-1 мм;

- немерной в диапазоне от 1,5 до 12,5 м – для изделий с толщиной ≥ 1;

- мерной – в пределах немерной и одновременно не более макс. стандартной величины с макс. допустимой погрешностью +15 мм;

- кратной мерной – в пределах мерной с припуском в 5 мм на рез и макс. величиной погрешности полной длины +15 мм. Мин. кратная длина – 300 мм.

По предварительному согласованию с клиентом на предприятиях группы «ЧТПЗ» изготавливается трубопрокат, чья мерная длина превышает стандартный максимум, предписанный описываемым ГОСТом.

Также допускается производство изделий длинее 12,5 м и труб диаметром 15 мм и стенкой 3 .

Основные технико-эксплуатационные требования, характеристики и особенности нержавеющего трубопроката

Технологический процесс изготовления коррозионностойких труб по ГОСТ 9941-81 предусматривают прохождение стали (проката) термической обработки.

По договоренности с заказчиком на предприятиях группы «ЧТПЗ» производятся термонеобработанные неосветленные изделия. В этом случае показатели кривизны и мехсвойств трубопроката также устанавливаются по предварительной личной договоренности с потребителем.

Трубопрокат из сплава 12Х18Н10Т демонстрирует превосходные показатели. Так, минимальный предел текучести по ГОСТу 9941-81 – 22 кгс/кв. мм (216 МПа). Этот параметр сталесплава характеризует величину напряжения, по достижении которого деформационный процесс в нем продолжит распространение без дельнейшего роста нагрузки.

Временное сопротивление этого трубопроката на разрыву составляет не менее 56 кгс/кв. мм (549 Н/мм 2 ), а показатель относительного удлинения – не менее 35%. По договоренности с заказчиком готовые трубы подвергаются испытанию на растяжение при 350°C.

Все поверхности трубного проката, изготавливаемого по ГОСТ 9941-81, не должно иметь зон закатов, рваных и стресканных участков. Дефекты можно устранять путем местной зачистки, расточки и обтачивания, а также шлифовки в том случае, если результатом проделанной работы толщина стенки изделия и/или его диаметр не выйдут за предельные отрицательные погрешности, который регламентируются в описываемом стандарте.

Согласно ГОСТ 9941-81, поверхность нержавеющей трубы должна быть светлой. Матовость с серым оттенком считается вариантом нормы, если это обуславливается методом изготовления трубопроката. Допускается производство труб, минуя процедуру травления после вакуумной термической обработки или защитной среде с появлением на поверхности побежалостей.

По договоренности с производителей предприятия группы «ЧТПЗ» проводят испытания труб из сталесплава 12Х18Н10Т на сплющивание или раздачу согласно предписываемым для этого госстандартом нормативам. Кроме этого, возможна проверка выпускаемых корозионностойких труб на гидравлическое воздействие.

На «ЧТПЗ» нержавеющие трубы из сплава 12Х18Н10Т изготавливают со свойством устойчивости к межкристаллитной коррозии (по персональному заказу). Трубопрокат, не подвергаемый термообработке, данным испытаниям не подвергается.

Причины востребованности коррозионностойких труб из сплава 12Х18Н10Т

Бесшовный трубопрокат из сталесплава 12Х18Н10Т используется чаще, чем трубы из других нержавеющих сплавов. Он находит применение в самых разных областях индустрии, транспорта, коммунхоза и т.д. Их широкая популярность объясняется хорошими технико-эксплуатационными свойствами металла и многими физико-механическими свойствами трубопроката.

12Х18Н10Т – это хромоникелевый аустенитный корозионностойкий сталесплав. Его химсостав и свойства регламентируется ГОСТом 5632, который устанавливает нормативы для деформируемых металлосплавов для эксплуатации в коррозионно опасных средах, а также при высоких температурах среды.

Кроме того, сталесплав хорошо поддается сварке всех видов, а также отличается высокой технологичностью при пластической деформации по горячему. В холодном виде сплав также достаточно податлив к пластическому деформированию.

Сочетание коррозионной устойчивости, жаростойкости и жаропрочности труб из 12Х18Н10Т

Жаростойкость труб из нержавеющей стали 12Х18Н10Т обеспечивает устойчивость их поверхности при работе в низконагруженном либо ненагруженном режиме к химической эрозии в газовых средах, имеющих температуру более 550°C. Для данного сплава максимальная температура эксплуатации металлоизделий составляет 800°C (до 10 тыс. часов). При 850°C в воздушной среде на поверхности трубы начинается интенсивное образование окалины. Сталесплав 12Х18Н10Т неустойчив в серной среде.

В соответствии с характеристиками жароустойчивости коррозионностойкие трубы находят применение в теплообменниках, кузовных элементах, электродах искросвечей, функциональных элементах систем выхлопа. Они также применяются при невозможности использования труб, из безникелевых сталесплавов.

Жаропрочность материала при высокой жаростойкости позволяет трубе функционировать в течение определенного времени в условиях высокой температуры в нагруженном режиме. Рекомендуемый уровень температуры эксплуатации трубопроката, изготовленного из сталесплава марки 12Х18Н10Т, составляет 600°C. При соблюдении данного температурного режима условия срок эксплуатации изделия существенно продлевается, достигая 50-100 тысяч часов. Трубная продукция из сталесплава 12Х18Н10Т рекомендуется к применению в качестве элементов систем выхлопа.

Коррозионностойкие бесшовные трубы по ГОСТ 9941-81 находят применение в сосудах, агрегатах и трубопроводах под давлением, используемых в температурном диапазоне –196…+600°C, а с агрессивной рабочей средой – до +350°C.

Вы можете оформить заказ в каталоге или по телефону 8 800 2345 005